trên (hình 2.2a). Trong quá trình cán nóng tiếp theo, phần lớn các bọt khí này được hàn liền lại làm cho thép trở nên sít chặt hơn. Thép sôi có thành phần không đồng nhất, phần phía ngoài hầu như không có cacbon, phần lòi chứa nhiều cacbon hơn, sự phân lớp này thấy rò trong tấm thép cán. Do chỉ dùng fero-Mn để khử oxy, nên ferit của thép sôi chứa rất ít Si (≤ 0,07%) và do vậy nó rất dẻo, các tấm thép lá mỏng rất thích hợp cho việc dập sâu. Tuy vậy thép sôi khó hàn, vì khi hàn, tại vùng nóng chảy sẽ lại xảy ra hiện tượng “sôi” khó tránh như đã mô tả ở trên, làm xuất hiện nhiều rỗ ở vùng mép hàn và làm xấu cơ tính của mối hàn.

Thép lặng là thép được khử oxy triệt để, ngoài fero-Mn, còn dùng fero-Si và Al, nên trong thép còn rất ít FeO, mặt thép lỏng phẳng lặng, và do vậy được gọi là thép lặng. Trong thỏi thép lặng hầu như không còn bọt khí, nhưng lòm co lại lớn (hình 2.2b). Sự phân lớp như nói trên cũng không còn nữa. Chất lượng thép lặng cao hơn thép sôi, nhưng không kinh tế vì phải cắt bỏ phần lòm co, (có khi tới 10-15% trọng lượng của thỏi), chi phí cho việc khử oxy tốn kém hơn. Do chứa nhiều Si hơn (0,15 – 0,30% Si), nên ferit của thép lặng cứng hơn so với thép sôi. Thép lặng thích hợp cho việc hàn.

Hình 2.2. Sơ đồ cấu tạo của thỏi đúc thép sôi (a) và thép lặng (b).

Thép nửa lặng là loại trung gian giữa thép sôi và thép lặng, chỉ được khử oxy bằng fero-Mn và Al.

Thép cacbon thấp có thể ở cả ba loại kể trên. Thép cacbon trung bình có thể là thép lặng hoặc nửa lặng. Thép cacbon cao và thép hợp kim luôn là thép lặng. Vật đúc chỉ được chế tạo từ thép lặng.

c. Theo công dụng

Đây là cách phân loại thường dùng nhất, gồm bốn nhóm chính.

Thép cán nóng thông dụng, loại này chủ yếu dùng trong xây dựng và các công

việc thông thường tương tự, nói chung không cần qua nhiệt luyện.

Thép kết cấu, chủ yếu làm các chi tiết máy, thường phải qua nhiệt luyện.

Thép dụng cụ, chủ yếu để làm dụng cụ (cắt gọt, biến dạng, đo lường), thường bắt buộc phải qua nhiệt luyện.

Thép có công dụng riêng.

2.1.5. Ký hiệu và công dụng của các nhóm thép Cacbon

2.1.5.1. Nhóm thép cán nóng thông dụng

Hiện chúng vẫn chiếm tới 80% khối lượng thép dùng trong thực tế, thường được cung cấp ở dạng qua cán nóng (tấm, thanh, dây, ống, thép hình: chữ U, I, thép góc,…) từ các nhà máy liên hợp luyện kim, với mục đích chủ yếu để làm các kết cấu trong xây dựng như nhà, xưởng, cầu, cống, cốt thép của bêtông,…(cũng có thể sử dụng trong chế tạo máy để làm các chi tiết máy không quan trọng).

Bảng 2.1. Cơ tính quy định của các mác thép cacbon chất lượng thường

σb, MPa | σ0,2, MPa | δ5, % | |

CT31 | ≥ 310 | - | 20 |

CT33 | 320-420 | - | 31 |

CT34 | 340-440 | 200 | 29 |

CT38 | 380-490 | 210 | 23 |

CT42 | 420-540 | 240 | 21 |

CT51 | 500-640 | 260 | 17 |

CT61 | ≥ 600 | 300 | 12 |

Có thể bạn quan tâm!

-

Tốc Độ Làm Nguội Trong Các Môi Trường Khác Nhau

Tốc Độ Làm Nguội Trong Các Môi Trường Khác Nhau -

Chi Tiết Tôi, 2. Vòng Cảm Ứng, 3. Vòng Phun Nước, 4. Đường Sức Từ Trường

Chi Tiết Tôi, 2. Vòng Cảm Ứng, 3. Vòng Phun Nước, 4. Đường Sức Từ Trường -

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon -

Ảnh Hưởng Của Nguyên Tố Hợp Kim Đến Quá Trình Nhiệt Luyện

Ảnh Hưởng Của Nguyên Tố Hợp Kim Đến Quá Trình Nhiệt Luyện -

Khái Niệm, Đặc Điểm Và Phân Loại Thép Kết Cấu

Khái Niệm, Đặc Điểm Và Phân Loại Thép Kết Cấu -

Tổ Chức Tế Vi Của Thép Gió: A. Trạng Thái Sau Khi Đúc, Có Lêđêburit, Cacbit Không Đồng Đều; B. Sau Khi Rèn Và Ủ, Cacbit Đồng Đều

Tổ Chức Tế Vi Của Thép Gió: A. Trạng Thái Sau Khi Đúc, Có Lêđêburit, Cacbit Không Đồng Đều; B. Sau Khi Rèn Và Ủ, Cacbit Đồng Đều

Xem toàn bộ 193 trang tài liệu này.

Nếu là thép sôi thì thêm chữ s, nếu là thép nửa lặng thì thêm chữ n ở phía sau.

Ví dụ: CT33s, CT42n,…Ngoài ra cần lưu ý thép xuất xưởng có tiết diện (đường kính, chiều dày) càng nhỏ có cơ tính càng cao hơn (so với số liệu trong bảng).

a. Theo TCVN

Theo TCVN 1765-75 nhóm thép này được ký hiệu bằng chữ CT (C là cacbon, T là thép), với con số tiếp theo chỉ giới hạn bền kéo tối thiểu (kG/mm2), muốn đổi ra MPa chỉ việc nhân với 9,81 (thường lấy tròn bằng 10). Nhóm thép này lại được phân chia thành ba phân nhóm nhỏ.

Phân nhóm A chỉ quy định về cơ tính, mà không quy định về thành phần hóa học. Phân nhóm B chỉ quy định về thành phần hóa học mà không quy định về cơ tính.

Thép thuộc phân nhóm này ký hiệu thêm chữ B ở phía trước chữ CT.

Phân nhóm C được quy định cả về cơ tính và thành phần hóa học, cơ tính giống nhóm A, còn thành phần hóa học thì giống nhóm B. Ký hiệu thêm chữ C ở phía trước chữ CT. Ví dụ mác thép CCT34s có cơ tính tương tự CT34s và thành phần tương tự BCT34s.

Các mác phân nhóm A được dùng làm các chi tiết, kết cấu mà chế tạo chúng không phải gia công nóng (như hàn, biến dạng dẻo, nhiệt luyện), do đó chúng bảo tồn

tổ chức và cơ tính ban đầu theo tiêu chuẩn.

Các mác phân nhóm B được dùng làm các chi tiết, kết cấu mà chế tạo chúng không phải qua gia công nóng (như hàn, biến dạng dẻo, nhiệt luyện), do đó tổ chức và cơ tính ban đầu không tồn tại. Muốn vậy cần biết thành phần hóa học (đặc biệt là cacbon) để xác định chế độ gia công nóng.

Các mác phân nhóm C được chuyên dùng làm các kết cấu hàn. Trong trường hợp này phải biết cả cơ tính ban đầu của thép bởi vì chúng được bảo tồn (không thay đổi) ở các phần không bị nung nóng. So với hai phân nhóm trên, phân nhóm C có chất lượng cao hơn.

Cả ba phân nhóm được dùng làm các kết cấu kim loại và chi tiết chịu tải nhẹ, tức là có ứng dụng rất rộng rãi trong xây dựng. Trong nhóm này còn có những phân nhóm đặc biệt như làm kết cấu xây dựng, đóng tàu, làm cầu,…

TCVN 5709-93 quy định các mác chuyên làm các kết cấu thép trong xây dựng có mối liên kết bằng phương pháp hàn và các phương pháp khác, gồm có XCT34, XCT38, XCT42, XCT52 với con số chỉ giới hạn bền kéo tối thiểu (kG/mm2) với thành phần quy định:C<0,22%; Mn<0,85%, Si=0,15-0,30%; Al<0,02%; P<0,05%; S<0,05%.

b. Tiêu chuẩn Nga ΓOCT 380

Ký hiệu bằng chữ CTx với các số từ 0 đến 6 chỉ cấp độ bền (số càng to độ bền càng cao tương ứng với ký hiệu theo mác thép Việt Nam) ở đây cũng được chia ra làm ba phân nhóm giống với tiêu chuẩn Việt Nam.

2.1.5.2. Nhóm thép kết cấu

Đây là nhóm thép cacbon chất lượng tốt, lượng P, S thấp hơn, cụ thể: S ≤ 0,04%, P ≤ 0,035% và đư ợc quy định cả về thành phần hóa học và cơ tính, được dùng chủ yếu để làm chi tiết máy. Theo TCVN 1766-75, nhóm thép này được ký hiệu bằng chữ C (thép cacbon) với con số chỉ lượng cacbon trung bình theo phần vạn. Nếu là thép sôi thì thêm chữ s, nếu là thép nửa lặng thì thêm chữ n ở phía sau. Ví dụ, C10s là thép sôi, với lượng cacbon trung bình là 0,10%.

Theo tiêu chuẩn Nga chỉ có con số chỉ hàm lượng cacbon trung bình tính theo phần vạn.

2.1.5.3. Nhóm thép dụng cụ

Đây là nhóm thép có thành phần cacbon cao (≥ 0,70% C), thuộc loại thép chất lượng tốt, được quy định khá chặt về thành phần hóa học, nhất là lượng chứa của P và S, được dùng để làm các dụng cụ với năng suất thấp và trung bình. Theo TCVN 1822- 76, nhóm thép này được ký hiệu bằng chữ CD (C là cacbon, D là dụng cụ), với con số chỉ lượng cacbon trung bình theo phần vạn. Các mác đều chứa hàm lượng S ≤ 0,030%, P ≤ 0,035%. Nếu lượng chứa P, S thấp hơn 0,025% sẽ thêm chữ A ở cuối, biểu thị thép chất lượng cao. Ngoài ra, chúng còn có thể chứa một lượng nhỏ các nguyên tố, như ≤ 0,20% Cr; ≤ 0,25% Ni,…

Theo tiêu chuẩn Nga nhóm thép được ký hiệu bằng chữ Y đằng sau là con số chỉ hàm lượng cacbon tính theo phần nghìn.

2.1.5.4. Nhóm thép cacbon có công dụng riêng

a. Thép đường ray

Đường ray xe lửa yêu cầu có độ bền và tính chống mài mòn cao, dùng với khối lượng lớn, thường có nhà máy chế tạo riêng. Đó là loại thép cacbon chất lượng cao, với lượng chứa cacbon và mangan tương đối cao: 0,50 -0,80% C; 0,60 – 1,0% Mn. Còn lượng photpho và lưu huỳnh thấp S < 0,05%, P < 0,04%. Ray hỏng có thể tận dụng để chế tạo các chi tiết và dụng cụ như đục, dao, nhíp, dụng cụ gia công gỗ,…

b. Dây thép các loại

Dây thép được sản xuất từ các nhà máy luyện kim bằng cách kéo nguội. Cơ tính

của dây thép phụ thuộc vào thành phần cacbon và mức độ biến dạng.

Dây thép cacbon cao và được biến dạng lớn khi kéo nguội (đường kính dây rất nhỏ khoảng 0,1 mm), giới hạn bền kéo có thể đạt đến giá trị rất cao: 4000-4500 MPa, (nhưng nếu đem ủ thì độ bền lại giảm đi và cơ tính lại giống thép ủ). Dây thép cacbon thấp thường được mạ tráng kẽm hoặc thiếc (để chống ăn mòn trong khí quyển), dùng làm dây điện thoại và trong sinh hoạt. Dây thép có thành phần 0,50-0,70% C dùng để cuốn thành các lò xo tròn.

Trong kỹ thuật còn dùng các loại dây cáp có độ bền rất cao, chính là do các sợi thép nhỏ được kéo nguội, có độ bền cao, bện lại.

c. Thép lá để dập nguội

Thép để dập nguội thường ở dạng tấm mỏng (lá), đòi hỏi phải có tính dẻo cao, đặc biệt với chi tiết dập sâu. Muốn vậy, lượng cacbon phải rất thấp, thường chỉ 0,05 - 0,20% C. Tổ chức chủ yếu là ferit. Lượng silic cũng phải thấp (0,07-0,17% Si, vì Si làm giảm mạnh độ dẻo của ferit, do vậy thép lá để dập sâu thường là thép sôi, ví dụ C5s, C8s, C10s, C15s, …

Để tăng khả năng chống ăn mòn trong khí quyển, các tấm thép lá mỏng có thể được tráng Sn (gọi là sắt tây), hoặc tráng Zn (gọi là tôn tráng kẽm).

2.1.6. Ưu nhược điểm của thép cacbon

Thép cacbon vẫn được dùng rộng rãi trong công nghiệp và trong đời sống, do hai

ưu điểm cơ bản sau.

Rẻ tiền, vì dễ nấu luyện và trên hết không phải dùng các nguyên tố hợp kim

đắt tiền.

Có cơ tính nhất định (chẳng hạn độ cứng sau khi tôi của thép C cao không thua kém thép hợp kim có lượng C tương tự) và nhất là có tính công nghệ tốt như dễ đúc, hàn, cán, rèn, dập, kéo sợi, gia công cắt gọt,… tốt hơn so với thép hợp kim.

Tuy nhiên so với thép hợp kim, thép cacbon có những nhược điểm cơ bản sau.

Độ bền ở trạng thái cung cấp (thường hóa) và trạng thái ủ thấp, giới hạn đàn hồi không vượt quá 700MPa, chưa kể đến khi đó thì đ ộ dẻo và độ dai đã giảm đi rất mạnh. Với thép hợp kim vi lượng, đã có thể cải thiện tính chất này một cách đáng kể.

Độ thấm tôi của thép cacbon nói chung thấp, khó có thể tôi thấu một chi tiết có đường kính khoảng 15mm, mà muốn tôi thấu phải chọn môi trường tôi mạnh, điều đó sẽ dẫn đến nguy cơ biến dạng nhiều và thậm chí gây nứt, vỡ. Các nguyên tố hợp kim sẽ cải thiện đáng kể độ thấm tôi của thép.

Độ bền và nhất là độ cứng ở nhiệt độ cao (> 3000 C) rất thấp, một phần do không

còn mactenxit nữa, một phần do hiện tượng dão. Đây là yếu điểm rất cơ bản của thép cacbon so với thép hợp kim, mà không thể dùng nó làm dụng cụ cắt nhanh hoặc chi tiết làm việc ở nhiệt độ cao.

Độ bền chống mài mòn tuy thép cacbon sau khi tôi đúng, có độ cứng không thua kém so với thép hợp kim có lượng C tương tự, nhưng khả năng chống mài mòn kém hơn, do trong thép cacbon hầu như không có hoặc có rất ít các loại cacbit hợp kim, một yếu tố quan trọng góp phần nâng cao độ bền chống mài mòn cho thép.

Độ bền chống ăn mòn của thép cacbon nói chung thấp, ngay cả trong khí quyển thông thường (có chút ít hơi nước hoặc khí CO2), thép đã có thể bị gỉ. Chỉ cần cho thêm một lượng nhỏ Cu là đã có thể cải thiện tốt khả năng này của thép, còn nếu cho vào thép một lượng thích hợp Cr, Ni… sẽ làm cho thép trở nên không gỉ.

2.2. Thép hợp kim

Trong kỹ thuật dung ngày càng nhiều thép hợp kim vào các mục đích quan trọng.

a. Thành phần hóa học

Thép hợp kim là loại thép mà ngoài sắt, cacbon và các tạp chất ra, người ta còn cố ý đưa vào các nguyên tố đặc biệt với một lượng nhất định để làm thay đổi tổ chức và tính chất của thép cho hợp với yêu cầu sử dụng. Các nguyên tố được đưa vào một cách cố ý như vậy được gọi là nguyên tố hợp kim. Các nguyên tố hợp kim thường gặp là: Cr, Ni, Mn, Si, W, V, Mo, Ti, Nb, Zr, Cu, B, N… và ranh giới về lượng để phân biệt tạp chất và nguyên tố hợp kim là như sau:

Mn: 0,8-1,0%; Si: 0,5-0,8%; Cr: 0,2-0,8%; Ni: 0,2-0,6%; W: 0,1-0,6%; Mo: 0,05- 0,2%; Ti, V, Nb, Zr, Cu>0,1%; B>0,002%.

Ví dụ, thép chứa 0,7%Mn vẫn chỉ được coi là thép Cacbon (nghĩa là Mn vẫn chỉ là tạp chất), chỉ khi lượng Mn ≥1,0% mới được coi là thép hợp kim. Trong khi đó chỉ cần có ≥0,1%Ti (hoặc V, Cu, Zr…) hoặc 0,002%B cũng đã đư ợc coi là thép hợp kim.

Trong thép hợp kim, lượng chứa các tạp chất có hại như P, S và các khí oxy, hyđrô, nitơ là rất thấp so với thép cacbon. Do việc khử tạp chất triệt để hơn và nhất là do phải cho vào các nguyên tố hợp kim, nên nói chung thép hợp kim đắt tiền hơn so với thép cacbon nhưng bù lại thép hợp kim có những đặc điểm nổi trội hơn hẳn so với thép cacbon.

b. Đặc điểm của thép hợp kim

+ Về cơ tính, thép hợp kim nói chung có độ bền cao hơn hẳn so với thép cacbon, thể hiện đặc biệt rò ràng sau khi nhiệt luyện (tôi và ram), do độ thấm tôi của thép hợp kim được cải thiện rất nhiều so với thép cacbon, thép hợp kim càng cao, ưu việt này càng rò. Tuy nhiên cần thấy rằng:

Ở trạng thái không nhiệt luyện ví dụ, trạng thái ủ, độ bền của thép hợp kim

không cao hơn nhiều so với thép cacbon.

Sau nhiệt luyện, thép hợp kim có thể đạt được độ bền rất cao, nhưng cùng với sự tăng độ bền, độ dẻo và độ dai lại giảm đi, do vậy phải chú ý tới mối quan hệ này để xác định cơ tính thích hợp.

Cùng với sự tăng mức độ hợp kim hóa, tính công nghệ của thép sẽ xấu đi.

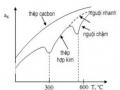

Về tính chịu nhiệt (tính cứng nóng và tính bền nóng), thép cacbon có độ cứng cao sau khi tôi, nhưng không giữ được khi làm việc ở nhiệt độ cao hơn 2000C, do mactenxit bị phân hủy và xementit kết tụ. Nhiệt độ cao hơn, thép bị biến dạng do hiện tượng dão và bị oxy hóa mạnh… Các nguyên tố hợp kim cản trở khả năng khuếch tán của cacbon, làm mactenxit phân hóa và cacbit kết tụ ở nhiệt độ cao hơn, vì thế nó giữ được độ cứng cao của trạng thái tôi và tính chống dão tới 6000C, tính chống sự oxy hóa tới 800-10000C. Dĩ nhiên mu ốn đạt được tính chất này thép cần được hợp kim hóa bởi một số nguyên tố với lượng tương đối cao. Ưu việt này của thép hợp kim được ứng dụng trong thép dụng cụ và thép bền nóng.

+ Về mặt tính chất vật lý và hóa học đặc biệt, như đã biết thép cacbon bị gỉ trong không khí, bị ăn mòn mạnh trong các môi tròng axit, bazơ và muối… Nhờ hợp kim hóa mà có thể tạo ra thép không gỉ, thép có tính giãn nở và đàn hồi đặc biệt, thép có từ tính cao và thép không có từ tính, … Trong những trường hợp như vậy, phải dùng những loại thép hợp kim đặc biệt, với thành phần được khống chế chặt chẽ.

Như vậy có thể nói rằng, nguyên tố hợp kim có tác dụng rất tố, thép hợp kim là vật liệu không thể thiếu được trong chế tạo máy dụng cụ, thế bị nhiệt điện, công nghiệp hóa học… Nó thường được làm các chi tiết quan trọng nhất trong điều kiện làm việc nặng.

Để hiểu rò hơn về bản chất các tính chất quý của thép hợp kim, chúng ta xét qua các tác dụng của nguyên tố hợp kim đối với thép, mà cụ thể là đối với sắt và cacbon là hai nguyên tố cơ bản của thép.

2.2.1. Tác dụng của nguyên tố hợp kim

Có thể nói, sự có mặt của nguyên tố hợp kim trong thép ở trạng thái cân bằng chủ yếu ở hai dạng sau: hòa tan vào sắt (α-Fe, γ-Fe) dưới dạng dung dịch rắn và kết hợp với cacbon thành cacbit hợp kim.

2.2.1.1. Sự hòa tan của nguyên tố hợp kim vào sắt

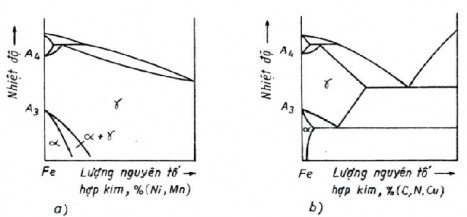

Hình 2.3. Giản đồ pha sắt – nguyên tố hợp kim

a. Khi hòa tan vô hạn vào γ-Fe; b. Khi hòa tan có hạn vào γ-Fe

Khi hòa tan vào sắt, các nguyên tố hợp kim có thể thay thế Fe trong mạng α-Fe (mạng A2), gọi là ferit hợp kim, hoặc trong mạng γ-Fe (mạng A1) gọi là austenit hợp kim.

Một số nguyên tố Ni, Mn, C, N, Cu,… khi hòa tan vào trong Fe sẽ mở rộng vùng

ổn định γ và làm hạ thấp nhiệt độ chuyển biến α↔γ (hình 2.3).

Đặc biệt với Mn và Ni, khi lượng đủ lớn (ví dụ Mn lớn hơn 10% còn Ni lớn hơn 20%) thép sẽ có tổ chức austenit ngay cả ở nhiệt độ thường. Riêng Ni (mạng lập phương tâm mặt) có thể hòa tan vô hạn vào γ-Fe.

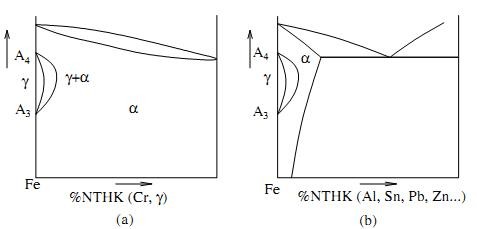

Một số nguyên tố khác như Cr, V, Ti, Mo, W, Nb, Si… lại thu hẹp vùng ổn định của γ và nâng cao nhiệt độ chuyển pha γ↔α (hình 2.4). Riêng Cr (mạng A2) có thể hòa tan vô hạn vào α-Fe.

Hình 2.4. Giản đồ pha sắt – nguyên tố hợp kim

a. khi hòa tan vô hạn vào α-Fe; b. khi hòa tan có hạn vào α-Fe

Trong thực tế thường gặp các thép được hợp kim hóa bằng một lượng không nhiều Mn, Ni và các nguyên tố mở rộng vùng α như Cr, Si, V, W, Ti…

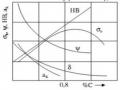

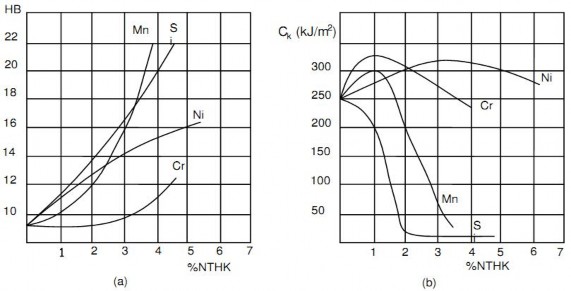

Hình 2.5. Ảnh hưởng của nguyên tố hợp kim đến cơ tính của ferit

(a. độ cứng HB, b. độ dai va đập ak)

Ở trạng thái cân bằng các thép đó gồm hai pha là ferit và cacbit. Các thép kết cấu và dụng cụ thường gặp có tổ chức như vậy, nhưng ferit này có cơ tính khác hẳn so với cơ tính của ferit trong thép cacbon.

Các nguyên tố hợp kim hòa tan vào sắt ở dạng thay thế, làm mạng tinh thể bị xô lệch và mức độ xô lệch càng tăng khi nồng độ nguyên tố hợp kim càng lớn, do vậy làm cho độ bền, độ cứng tăng lên, còn độ dẻo dai của thép sẽ giảm đi. Hình 2.5 cho thấy ảnh hưởng của các nguyên tố hợp kim chính (Cr, Ni, Mn, Si) đến cơ tính của ferit.

Ta thấy rằng Mn và Si là hai nguyên tố làm tăng rất mạnh đến độ cứng cũng như độ

bền, nhưng đồng thời chúng cũng làm giảm mạnh độ dẻo, độ dai của ferit. Vì vậy trong thực tế, với thép hợp kim thông thường lượng Mn, Si cũng chỉ được dùng trong giới hạn từ 1%-2%. Còn Cr, Ni có mức độ hóa bền vừa phải và không làm giảm mạnh độ dẻo dai, nên được ưa dùng trong rất nhiều loại thép hợp kim (riêng Ni không nhưng không làm giảm độ dai mà còn có phần cải thiện tính chất này, nó là nguyên tố hợp kim rất tốt cho thép hợp kim, nhất là thép kết cấu, nên phải hạn chế sử dụng nó vì nó đắt.

2.2.1.2. Sự tạo thành pha cacbit trong thép hợp kim

Người ta thấy rằng các nguyên tố tạo cacbit đều là các kim loại thuộc nhóm chuyển tiếp (số điện tử phân lớp d hoặc f của lớp trong chưa đầy mà đã có điện tử ở phân lớp s hoặc d của lớp ngoài). Cụ thể với Fe số điện tử 3d là 6, phân lớp 4s là 2.

Trong thép cacbon, pha cacbit chính là Fe3C (xêmentit). Khi có mặt nguyên tố hợp kim, ngoài khả năng hòa tan vào sắt như đã nói ở trên, rất nhiều nguyên tố hợp kim còn có khả năng tranh giành cacbon với sắt để tạo thành pha cacbit hợp kim. Khả năng này tùy thuộc vào ái lực hóa học của nguyên tố hợp kim đối với cacbon so với sắt, mà ái lực này chính do cấu tạo lớp vỏ điện tử quyết định.

Có thể thấy ngay rằng trong thép hợp kim, nguyên tố nào có số điện tử ở phân