mỗi nguyên tố khoảng 1-2% (vì quá giới hạn này độ dẻo, độ dai giảm thấp), Ni là 1- 4%... Để nâng cao độ thấm tôi, người ta thường dùng cách hợp kim hóa phức tạp nhiều (nhiều loại, ít lượng), hoặc cho thêm một lượng nhỏ B (0,001-0,002%). Ngoài ra còn có thể cho thêm Ti (<0,1%) vào thép Mn để tránh hạt to, thêm Mo,W vào thép Cr-Ni để tránh giòn ram loại II.

c. Các loại thép kết cấu và đặc điểm nhiệt luyện chung

Thép thấm Cacbon, là thép có thành phần cacbon thấp (≤0,25%C), ở trạng thái cung cấp có độ dẻo, dai cao nhưng kém bền. Để nâng cao độ bền, độ cứng lớp bề mặt, phải qua thấm cacbon, tôi và ram thấp.

Thép hóa tốt, là thép có thành phần cacbon trung bình (0,3-0,5%C), ở trạng thái cung cấp có cơ tính tổng hợp khá cao. Để có cơ tính tổng hợp cao nhất, phải qua nhiệt luyện hóa tốt (tôi và ram cao) để nhận được tổ chức xoocbit ram. Với các chi tiết đòi hỏi có độ cứng bề mặt cao để chống mài mòn thì sau nhiệt luyện hóa tốt, còn phải qua tôi bề mặt và ram thấp.

Thép đàn hồi, là thép có thành phần cacbon tương đối cao (0,5-0,7%C). Chúng đạt được giới hạn đàn hồi cao nhất khi tổ chức là trustit ram, bằng nhiệt luyện tôi và ram trung bình.

Thép kết cấu, có công dụng riêng như thép dễ cắt, thép vòng bi, thép đúc…

2.4.2. Thép thấm Cacbon

Thép thấm cacbon là loại thép có lượng cacbon thấp (0,1-0,25%), dùng để chế tạo các chi tiết truyền lực (bánh răng, cam, chốt xích, đĩa ma sát…), đòi h ỏi trong lòi dẻo dai chịu va đập, sau khi thấm cacbon, tôi và ram thấp, có bề mặt cứng vững chịu được mài mòn.

a. Đặc điểm về thành phần hóa học

Về thành phần cacbon, để đảm bảo lòi chi tiết có độ dai va đập cao, thành phần cacbon của thép nằm trong giới hạn 0,1%-0,25%C. Hiện nay có xu hướng dùng thép với lượng cacbon trên dưới 0,3% để nâng cao độ bền của lòi, nhất là với chi tiết lớn.

Có thể bạn quan tâm!

-

S Ơ Đ Ồ Cấu Tạo Của Thỏi Đúc Thép Sôi (A) Và Thép Lặng (B).

S Ơ Đ Ồ Cấu Tạo Của Thỏi Đúc Thép Sôi (A) Và Thép Lặng (B). -

Ảnh Hưởng Của Nguyên Tố Hợp Kim Đến Quá Trình Nhiệt Luyện

Ảnh Hưởng Của Nguyên Tố Hợp Kim Đến Quá Trình Nhiệt Luyện -

Khái Niệm, Đặc Điểm Và Phân Loại Thép Kết Cấu

Khái Niệm, Đặc Điểm Và Phân Loại Thép Kết Cấu -

Mức Độ Hòa Tan Nguyên Tố Hợp Kim Vào Austenit Theo Nhiệt Độ Nung

Mức Độ Hòa Tan Nguyên Tố Hợp Kim Vào Austenit Theo Nhiệt Độ Nung -

Thép Không Gỉ Hóa Cứng Tiết Pha (Thép Austenite- Mactenxit)

Thép Không Gỉ Hóa Cứng Tiết Pha (Thép Austenite- Mactenxit) -

Quá Trình Graphit Hóa Của Gang Khi Kết Tinh

Quá Trình Graphit Hóa Của Gang Khi Kết Tinh

Xem toàn bộ 193 trang tài liệu này.

Về các nguyên tố hợp kim, đối với thép thấm cacbon, các nguyên tố hợp kim ngoài khả năng làm tăng tính thấm tôi còn phải có tác dụng thúc đẩy (hoặc không cản trở) sự thấm cacbon vào thép và không làm hạt lớn, thường là các nguyên tố tạo cacbit Cr, Mn, Mo, V, Ti… Không dùng loại thép chỉ hợp kim bằng Mn vì nó làm hạt lớn (trong trường hợp này phải có thêm Ti để giữ cho hạt nhỏ). Đặc biệt nguyên tố Ni ngoài tác dụng tăng độ thấm tôi còn có tác dụng giữ hạt nhỏ và tăng mạnh độ dai va đập, các thép thấm cacbon tốt nhất có thể chứa tới 2-4%Ni.

Còn các nguyên tố như Si, Co không được coi là nguyên tố hợp kim đối với thép thấm cacbon, vì chúng ngăn cản C thấm vào thép.

Sự khác nhau về chất lượng giữa thép cacbon và thép hợp kim để thấm cacbon là

thép hợp kim có độ thấm tôi lớn hơn nên độ bền lòi cao, ít biến dạng khi tôi và làm được chi tiết lớn hơn, có thể thấm ở nhiệt độ cao hơn. Khi độ cứng bề mặt như nhau thì tính chống mài mòn của thép hợp kim cao hơn do tạo nên cacbit ổn định với độ phân tán cao.

Cơ tính của thép thấm cacbon sau khi thấm cacbon, tôi và ram thấp như sau:

- Độ cứng bề mặt 59-63HRC, lòi 30-42HRC;

- Độ dai va đập ak = 700-1200kJ/m2 ;

- Độ bền kéo σb = 600-1200MPa.

Giới hạn dưới của độ dai và độ bền ứng với thép cacbon và hợp kim thấp, giới hạn trên ứng với các thép tốt nhất trong họ thép thấm.

b. Các mác thép và ví dụ ứng dụng

Các mác và thành phần hóa học của các thép thấm cacbon phổ biến được dùng. Nhóm thép cacbon bao gồm các mác C10, C15, C20, C25 và đôi khi cả CT38.

Chúng được dùng để làm các chi tiết nhỏ (hoặc mỏng), hình dạng đơn giản, yêu cầu chống mài mòn cao ở bề mặt mà không yêu cầu độ bền cao. Không nên thấm ở nhiệt độ quá 9000C vì dễ bị hạt lớn, sau khi thấm phải tôi hai lần và môi trường tôi là nước nên độ biến dạng lớn.

Nhóm thép crôm bao gồm các mác 15Cr, 20Cr, 15CrV, chúng được dùng làm các chi tiết nhỏ (ø≤30mm), yêu cầu chống mài mòn cao ở bề mặt và chịu tải trung bình, như các chốt piston, trục cam ôtô, trục giữa xe đạp, trục pêđan, bánh răng có mô đun nhỏ,… Có thể thấm ở nhiệt độ 900-9200C, tôi trong dầu nên ít biến dạng.

Nhóm thép crôm-niken bao gồm các mác 20CrNi, 12CrNi3A, 12Cr2Ni4A, 18Cr2Ni4WA. Trừ mác đầu, các mác sau đều có lượng Ni cao (3-4%), có độ thấm tôi rất cao, đảm bảo độ bền và độ dai va đập cao, được dùng làm các chi tiết thấm cacbon chịu tải trọng cao nhất. Mác cuối cùng 18Cr2Ni4W hoặc 18Cr2Ni4Mo, tương đương với các số hiệu 4815-4820 của Mỹ (chứa 0,15%-0,2%C; 3,5%Ni; 0,25%Mo), được dùng làm các chi tiết đặc biệt quan trọng như bánh răng, trục của động cơ máy bay, tàu biển,…), có thể dùng cả trạng thái không thấm cacbon, chỉ tôi và ram thấp để làm các chi tiết chịu tải trọng rất cao nhưng không yêu cầu chống mài mòn, ngoài ra cũng có thể dùng ở trạng thái hóa tốt (tôi + ram cao) với chi tiết chịu tải va đập rất cao. Nhược điểm của nhóm thép Ni cao là đắt, khó cắt gọt và quy trình nhiệt luyện phức tạp.

Nhóm thép crôm-mangan-titan bao gồm các số hiệu 18CrMnTi, 25CrMnTi, 30CrMnTi, 25CrMnMo. Trong đó Mn là nguyên tố thay thế cho Ni làm tăng độ thấm tôi và giảm sự tập trung cacbon quá cao ở bề mặt. Còn Ti và Mo làm nhỏ hạt, nên có thể thấm C ở nhiệt độ cao tới 920-9500C và do vậy rút ngắn thời gian thấm. Chúng được dùng để sản xuất hàng loạt các chi tiết của ôtô, máy kéo (các bánh răng hộp số, bánh răng cầu sau, các trục quan trọng).

2.4.3. Thép hóa tốt

Thép hóa tốt là loại thép có hàm lượng cacbon trung bình (0,3-0,5%), để chế tạo chi tiết chịu tải trọng tĩnh và va đập cao, yêu cầu độ bền và độ dai cao. Cơ tính tổng hợp cao nhất của thép đạt được bằng cách nhiệt luyện hóa tốt (tôi và ram cao), nên được gọi là thép hóa tốt.

a. Đặc điểm về thành phần hóa học

Về thành phần cacbon, để đảm bảo có sự kết hợp tốt nhất giữa độ bền và độ dai, thép hóa tốt phải có lượng cacbon trung bình 0,3-0,5%C, một số trường hợp yêu cầu độ bền cao và độ dai không cao lắm có thể dùng tới 0,55%C.

Về nguyên tố hợp kim, các nguyên tố hợp kim được dùng để tăng độ thấm tôi Cr, Mn, Si, Ni, với lượng mỗi nguyên tố khoảng trên dưới 1%. Để làm độ hạt nhỏ và tránh giòn ram dùng Ti (<0,1%), Mo (<0,3%). Ngoài ra còn dùng B (<0,005%) kết hợp với Cr, Ni, Mn để tăng độ thấm tôi.

b. Các mác thép và ví dụ ứng dụng

Nhóm thép cacbon gồm các mác C35, C40, C45, C50 trong đó thường dùng nhất là C45, được sử dụng làm các chi tiết nhỏ và chịu tải không lớn, như trục truyền, thành truyền trong các động cơ ô tô nhỏ, một số bánh răng quay chậm, bánh răng bị động…

Nhóm thép crôm gồm các mác 35Cr, 40Cr, 40CrB, 45Cr, 50Cr, trong đó thường gặp nhất là 40Cr, được dùng làm các chi tiết chịu tải và tốc độ trung bình như các loại trục, bánh răng hộ số của các máy cắt gọt.

Nhóm thép crôm-mangan, crôm-mangan-silic gồm các mác 40CrMn, 40CrMnB, 30CrMnSi, 35CrMnSi, trong đó thường gặp nhất là 30CrMnSi có cơ tính và tính công nghệ tốt, dùng nhiều trong chế tạo ô tô như các kết cấu chịu lực, các chi tiết bộ phận lái…

Nhóm thép crôm-niken gồm các mác 40CrNi, 45CrNi, 50CrNi, 40CrNiMo (cho thêm Mo để tránh hiện tượng giòn ram), loại này tương đương với các số hiệu 4130- 4150 của Mỹ (0,3-0,5%C; 1%Cr; 0,2%Mo), dùng để làm các chi tiết chịu tải trọng lớn, yêu cầu độ tin cậy cao như trục vít của hệ thống lái ô tô…

Những mác thép có lượng Ni cao (3-4%Ni) và có thêm cả Mo, V, Ti, W… để chống giòn ram như 38CrNi3Mo, 38CrNi3MoV (hoặc 18Cr2Ni4W), là các loại tốt nhất của thép hóa tốt, dùng để làm các chi tiết quan trọng, chịu tải nặng như trục rôto, tuôcbin, các chi tiết chịu tải của máy nén khí, các chi tiết máy bay…

c. Nhiệt luyện thép hóa tốt

Nhiệt luyện sơ bộ, dùng để nâng cao tính cắt gọt (cho gia công thô). Với thép cacbon và crôm sau khi biến dạng nóng thường được đem ủ hoàn toàn. Với thép crôm- niken thấp có thể dùng cách thường hóa thay cho ủ. Còn với thép crôm-niken cao (1- 2%Cr, 3-4%Ni), là loại thép mactenxit, không thể dùng ủ để giảm độ cứng được, mà phải thường hóa (thực chất là tôi) rồi ram cao. Gia công tinh có thể tiến hành sau nhiệt

luyện hóa tốt.

Nhiệt luyện kết thúc, đó là tôi và ram cao, để nhận được tổ chức xoocbit ram, có độ dai va đập lới nhất. Với những chi tiết vừa chịu va đập vừa chịu mài mòn (bánh răng, trục, cam, chốt…) sau khi nhiệt luyện hóa tốt còn phải qua tôi bề mặt, hóa nhiệt luyện (như thấm cacbon, thấm nitơ, thấm cacbon-nitơ…) để nâng cao độ cứng, khả năng chống mài mòn và chịu mỏi. Số hiệu thép 38CrMoAl chuyên để thấm nitơ cũng thuộc họ thép này.

2.4.4. Thép đàn hồi

Thép đàn hồi là loại thép có lượng cacbon tương đối cao (0,5-0,7%C), sau tôi và ram trung bình nhận được tổ chức trusit ram, có giới hạn đàn hồi cao, được dùng để chế tạo các chi tiết đàn hồi như lò xo, nhíp các loại.

a. Đặc điểm về thành phần hóa học

Về thành phần cacbon lò xo, nhíp và các chi tiết đàn hồi khác làm việc dưới tác dụng của tải trọng tĩnh và va đập, yêu cầu không được có biến dạng dẻo khi làm việc, muốn vậy lượng cacbon không được quá thấp (và cũng không đư ợc quá cao để tránh phá hủy giòn khi làm việc), do đó lượng cacbon thích hợp là 0,5-0,7%C thường được giới hạn trong phạm vi 0,55-0,65%.

Về các nguyên tố hợp kim đối với thép đàn hồi, nguyên tố hợp kim chủ yếu là Mn, Si với lượng chứa 1-2% vì chúng nâng cao tính đàn hồi cho thép. Ngoài ra còn cho thêm các nguyên tố Cr, Ni, V để tăng độ thấm tôi và ổn định đàn hồi.

b. Chế độ nhiệt luyện và gia công bề mặt.

Để giới hạn đàn hồi đạt được cao nhất, thép phải được nhiệt luyện để có tổ chức trustit ram bằng cách tôi và ram trung bình. Với tổ chức này tỷ lệ σc/σb tăng lên gần tới

1. Ngoài ra, để tăng khả năng chịu mỏi người ta tạo ra trên bề mặt một ứng suất nén dư

bằng cách cán, phun bi, lăn ép…

c. Các mác thép đàn hồi

Thép đàn hồi thuộc loại thép peclit (ở trạng thái thường hóa), chúng được cán, kéo thành các tấm, lá, dây để cuốn, uốn thành các hình dạng khác nhau.

Nhóm thép cacbon C65, C70 và mangan 60Mn, 65Mn, 70Mn là các loại thép lò xo thường, chúng được cán kéo thành các bán thành phẩm tiết diện nhỏ và được cung cấp ở trạng thái đã qua nhiệt luyện (tôi và ram trung bình). Người ta sử dụng chỉ việc tạo hình bằng cách uốn nguội thành lò xo, sau đó chỉ cần ủ thấp ở 250-3500C để khử ứng suất.

Nhóm thép 55Si2, 60Si2, 60SiMn tương đương với các số hiệu 9254-9260 của Mỹ (chứa 0,55-0,6%C; 1,4-2,0%Si; 0,6-1,0%Mn), có giới hạn đàn hồi cao, độ thấm tôi tốt, dùng để chế tạo lò xo, nhíp có chiều dày tới 18mm trong ôtô, máy kéo, xe lửa, tàu biển, dây cót đồng hồ,… Chú ý khi nung phải bảo vệ tránh thoát cacbon vì có nhiều Si. Nhóm thép 60Si2CrA, 60Si2Ni2A có độ thấm tôi lớn (trên 500mm) dùng để chế

tạo lò xo, nhíp lớn chịu tải nặng và đặc biệt quan trọng.

Các mác 50CrV, 50CrMnV có tính chống ram cao, có thể chế tạo các lò xo nhỏ, chịu nhiệt tới 3000C như lò xo supap xả.

2.5. Thép dụng cụ

2.5.1. Khái niệm và phân loại

Thép dụng cụ là loại thép dùng để chế tạo các loại dụng cụ gia công kim loại và các vật liệu khác như gỗ, chất dẻo,… không phụ thuộc vào phương pháp gia công cụ thể nào, người ta luôn yêu cầu các dụng cụ có chất lượng cao, vì điều kiện làm việc của chúng thường khắc nghiệt.

Có thể nói đối với thép dụng cụ, đòi hỏi về mặt chất lượng luôn là chỉ tiêu số một. Mặc dù số lượng thép dụng cụ chỉ chiếm khoảng 0,1% lượng thép dùng của thế giới, nhưng số lượng các loại thép dụng cụ lại rất nhiều bởi vì mỗi loại chỉ thích hợp với những ứng dụng riêng biệt (cụ thể) nào đó.

Tuy nhiên để thuận lợi cho việc nghiên cứu, người ta thường chia dụng cụ ra làm ba họ chính đó là dụng cụ cắt gọt, dụng cụ biến dạng và dụng cụ đo lường. Thép dùng để chế tạo các dụng cụ này có những yêu cầu riêng biệt khác nhau, chúng ta sẽ đi xem xét từng loại.

2.5.2. Thép dao cắt

Trong các phân xưởng hoặc các nhà máy cơ khí, nguyên công cắt gọt bao gồm tiện, phay, bào, khoan, doa… có khối lượng lớn hơn cả, không mấy chi tiết tránh được cắt gọt. Yêu cầu đối với thép làm dao cắt

Độ cứng cao, đây là yêu cầu tối thiểu đầu tiên, vì để có thể cắt gọt được, độ cứng

của dao phải cao hơn hẳn độ cứng của phôi. Trong trường hợp gia công các vật liệu dễ cắt như hợp kim màu, thép gang thông thường, độ cứng của phôi không quá 200- 250HB, độ cứng của dao không dưới 60HRC. Còn khi phải gia công các vật liệu khó cắt như thép, gang, hợp kim cao như thép bền nóng, thép không gỉ, gang austenit…, đá, vật liệu gốm,… độ cứng của dao phải cao hơn nữa, lúc đó không dùng dao bằng thép mà phải dùng những vật liệu có độ cứng cao như các loại hợp kim cứng.

Tính chống mài mòn cao, khi làm việc, dao cắt luôn bị mài sát vào phôi và phoi, để đảm bảo tuổi thọ của dao và tính chính xác gia công, dao phải có tính chống mài mòn cao. Tính chống mài mòn của dao trước hết phụ thuộc vào độ cứng của nó, độ cứng càng cao tính chống mài mòn càng cao. Tuy nhiên với hai thép dụng cụ có độ cứng như nhau, thép nào có chứa nhiều cacbit dư phân tán đều hơn, thép đó sẽ có tính chống mài mòn cao hơn (ví dụ thép CD120 có tính chống mài mòn cao hơn thép CD80, tuy cả hai có cùng độ cứng sau khi tôi).

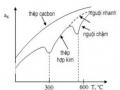

Tính cứng nóng, tính cứng nóng là khả năng duy trì được độ cứng cao ở nhiệt dộ

cao, nó được xác định bằng nhiệt độ ram lớn nhất (với thời gian ram 1h) mà độ cứng

của vật liệu làm dao không dưới 58HRC. Đây là một chỉ tiêu rất quan trọng, nó quyết định tốc độ cắt của dao. Bởi vì khi làm việc, nhất là khi cắt nhanh do mài sát với phôi và phoi mà dao có thể bị nung nóng mãnh liệt, tổ chức có độ cứng cao là mactenxit có thể bị phân hủy (giống như nó bị ram) làm độ cứng của dao giảm đi, khả năng cắt gọt bị giảm. Ví dụ, thép dụng cụ cacbon chỉ có tính cứng nóng đến khoảng 200-2500C, trong khi đó thép gió có thể giữ được độ cứng cao đến khoảng 600-6500C, do tính chống ram của nó cao hơn thép cacbon

Ngoài ba yêu cầu chủ yếu trên, thép làm dao phải có độ bền uốn cao (trường hợp dao tiện) hoặc độ bền xoắn cao (trường hợp mũi khoan) và độ dai va đập cũng không được quá thấp để tránh mẻ, gẫy lưỡi cắt.

2.5.2.1. Thép làm dao cắt năng suất thấp.

Dao cắt năng suất thấp là những loại dao cắt mà tốc độ cắt chỉ khoảng 5-10m/ph.

Để chế tạo những loại dao này có thể dùng thép cacbon và thép hợp kim thấp.

a. Thép cacbon

Để chế tạo dụng cụ cắt năng suất thấp, có thể dùng thép dụng cụ cacbon loại CD70, CD80,…CD130, chúng tương đương với các số hiệu W1, W2 của Mỹ. Sau khi tôi và ram thấp, chúng có độ cứng trên 60HRC, để đảm bảo cắt gọt. Các thép sau cùng tích, ngoài mactenxit còn có xementi II nên có tính chống mài mòn cao hơn so với thép trước cùng tích và cùng tích.

Nhược điểm của thép cacbon là có độ thấm tôi thấp, nên chỉ thích hợp làm dao cắt nhỏ, hình dạng đơn giản và nhất là do tính cứng nóng thấp nên chỉ cắt với tốc độ không quá 5m/ph (dao cắt năng suất thấp và dụng cụ cầm tay).

b. Thép hợp kim thấp

Các nguyên tố hợp kim thường dùng đối với thép dụng cụ hợp kim thấp là Cr, Mn, Si, W. Trong đó Cr khoảng 1% và Mn khoảng 1-2% để tăng độ thấm tôi cho khoảng 1%Si và khoảng 4-5%W để tăng độ cứng và tính chống mài mòn.

Mác đầu và mác cuối có lượng C rất cao (1,3-1,4%), lượng Cr thấp (0,5%), nên độ thấm tôi thấp, có thể tôi trong nước và do vậy đạt được độ cứng rất cao (65- 68HRC), lượng cacbit dư nhiều (20-30%) nên có khả năng chống mài mòn cao, có thể dùng làm dao cạo các loại kể cả dao cạo râu. Riêng mác 140CrW5 còn được gọi là thép kim cương, dùng để gia công tinh các loại vật liệu cứng.

Mác 100Cr2 tương đương mác thép ổ lăn OL100Cr2 có thể dùng làm dao tiện năng suất thấp tốc độ cắt nhỏ hơn 10m/ph. Tuy nhiên mác 100Cr2 không thể thay mác OL100Cr2 làm ổ lăn vì lượng chứa P, S của nó vẫn vòn cao không đảm bảo yêu cầu tránh điểm mềm của thép ổ lăn.

Các mác 90CrSi, 90Mn2 tương đương với số hiệu thép dụng cụ tôi dầu của Mỹ,

được dùng phổ biến vì tương đối rẻ (do hợp kim hóa bằng Mn và Si), có độ thấm tôi

tố, có tính cứng nóng tới 250-2600C, tốc độ cắt có thể đạt 10-14m/ph, có thể dùng để chế tạo mũi khoan, tarô, bàn ren, dao phay,… kích thước nhỏ. Khi nhiệt luyện lưu ý tránh thoát cacbon (thép có Si) và tránh hạt lớn (thép có Mn).

2.5.2.2. Thép dao cắt năng suất cao (thép gió)

Thép gió là thép dụng cụ hợp kim cao, dùng để làm dụng cụ cắt với năng suất cao. So với thép dụng cụ cacbon và hợp kim thấp đã nêu, thép gió có tốc độ cắt cao gấp 2-4 lần, tuổi thọ cao gấp 8-10 lần, tính cứng nóng đạt đến 560-6000C, tốc độ cắt đạt 25-35m/ph và có độ thấm tôi cao (hầu như tôi thấu tiết diện bất kỳ).

a. Thành phần hóa học và tác dụng của các nguyên tố

Người ta thường chia thép gió ra làm hai nhóm, nhóm có năng suất thấp cắt bình thường (tốc độ cắt khoảng 25m/ph) và nhóm năng suất cao có tốc độ cắt khoảng 35m/ph hoặc cao hơn.

Cacbon của thép gió thay đổi trong phạm vi 0,7-1,5% bảo đảm độ cứng và tính chống mài mòn cao cho thép. Các số hiệu có lượng cacbon cao (1,2-1,5%) có tính chống mài mòn rất cao, vì có nhiều cacbit dư (WC, VC, MoC…).

Crôm có ở trong mọi thép gió với lượng khoảng 4%, nó có tác dụng chủ yếu là tăng độ thấm tôi, chính nhờ vậy thép gió hầu như có độ thấm tôi bất kỳ, có thể tôi trong gió (không khí nén), hoặc tôi phân cấp để giảm biến dạng dụng cụ.

Vonfram là nguyên tố hợp kim quan trọng nhất của thép gió với lượng khoảng 9- 18% tạo cho thép tính cứng nóng cao, quyết định đến năng suất cắt gọt. Vonfram là nguyên tố tạo cacbit mạnh, trong thép gió nó chủ yếu nằm ở dạng Me6C, khi nung nóng ở nhiệt độ cao, một phần Me6C bị phân hóa hòa tan vào austenit do vậy sau khi tôi mactenxit có chứa nhiều W. Khi ram cacbit Me6C chỉ tiết ra khỏi mactenxit ở nhiệt độ cao

hơn 550-5700C, đảm bảo tính cứng nóng của thép gió ở khoảng trên dưới 6000C.

Vanađi là nguyên tố tạo cacbit mạnh, VC rất khó hòa tan vào austenit khi nung, chúng phân tán đều trong thép làm tăng mạnh tính chống mài mòn cho thép. Trong mọi thép gió lượng V ít nhất cũng khoảng 1-2%, khi lượng V cao hơn, tính chống mài mòn tăng lên nhưng tính mài lại kém đi, mặt khác khi đó cũng phải tăng lượng cacbon tương ứng, nếu không lượng cacbon hiệu dụng trong mactenxit không đủ, sẽ làm giảm độ cứng của thép.

Côban là nguyên tố không tạo cacbit, nó hòa tan vào sắt, với lượng 5-10%Co, tính cứng nóng của thép gió được cải thiện đáng kể.

Môlipđen được đưa vào để thay thế volfram (đắt), bởi vì trên rất nhiều mặt. Môlipđen khá giống với W có kiểu mạng tinh thể, đường kính nguyên tử tương tự nhau, tính chất hóa học giống nhau, cũng là ngu yên tố tạo cacbit, trong thép gió nó cũng tạo nên nhiều loại cacbit giống với các loại volfram cacbit,… nên chúng có thể thay thế lẫn cho nhau. Theo tính toán, 1% nguyên tử Mo thay thế được cho 1% nguyên

tử W, nhưng Mo chỉ nhẹ bằng nửa W, do vậy theo tỷ lệ trọng lượng, 1%Mo thay thế được cho 2%W. Ưu việt nổi bật của thép gió W-Mo là thiên tích cacbit nhỏ, tính dẻo ở trạng thái nóng tốt nên dễ biến dạng nóng. Tuy vậy thép gió W-Mo khó nhiệt luyện hơn so với thép gió W do dễ bị quá nhiệt, oxy hóa và thoát cacbon hơn.

b. Tổ chức của thép gió ở trạng thái đúc, sau khi rèn và ủ

Do thành phần cacbon và hợp kim cao, thép gió thuộc loại thép lêđêburit (ở trạng

thái đúc hoặc trạng thái ủ), thép mactenxit ở trạng thái thường hóa.

Hiện nay cũng có xu hư ớng dùng thép gió đúc (không qua biến dạng), do đó tiết kiệm được chi phí sản xuất. Quy trình chế tạo dao cắt thép gió đúc như sau: đúc chính xác - ủ - gia công cơ - tôi khử bỏ lêđêburit - ủ - gia công cơ - tôi thường – ram - mài sửa. Dao cắt bằng thép gió đúc cũng có tính cứng nóng và chống mài mòn tốt.

Hình 2.9. Tổ chức tế vi của thép gió: a. Trạng thái sau khi đúc, có lêđêburit, cacbit không đồng đều; b. Sau khi rèn và ủ, cacbit đồng đều

c. Tôi thép gió

Tôi thép gió là nguyên công có ý nghĩa quyết định tính cứng nóng của thép so với thép thường, nhiệt độ tôi thép gió là rất cao từ 1230-12900C, với mục đích chủ yếu để hòa tan đến mức tối đa các nguyên tố hợp kim vào austenit, để sau khi tôi chúng nằm trong mactenxit, đảm bảo tính cứng nóng cho thép sau khi làm việc. Môi trường tôi thép gió là dầu nóng khoảng 60-800C, hoặc tôi phân cấp trong bể muối nóng chảy (400-6000C) rồi nguội ngoài không khí.

Tổ chức của thép gió sau khi tôi gồm mactenit, austenit dư (30-40%) và cacbit dư

(15-20%), với độ cứng 62-63HRC.