Trong đó ρ là điện trở suất (Ω.cm); µ là độ từ thẩm; f là tần số

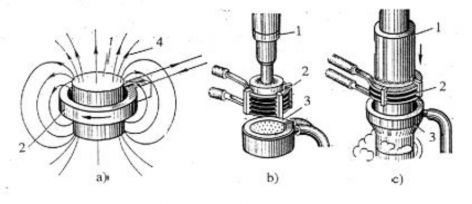

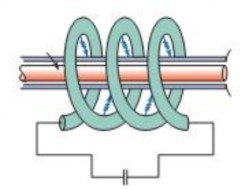

Hình 1.24. Nung nóng và tôi cảm ứng

a) Sơ đồ nung nóng cảm ứng

b) Tôi khi nung nóng toàn bộ bề mặt tôi

c) Tôi khi nung nóng và làm nguội liên tục

1. Chi tiết tôi, 2. Vòng cảm ứng, 3. Vòng phun nước, 4. Đường sức từ trường

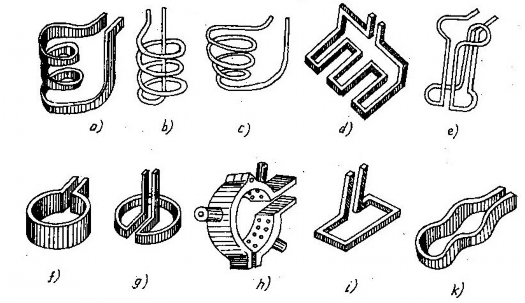

Hình 1.25. Nguyên lý làm việc của vòng cảm ứng

Hình 1.26. Một số loại vòng cảm ứng

a. Nung mặt ngoài chi tiết hình trụ

b, g. Nung mặt trong

c. Nung mặt ngoài chi tiết hình chóp

d. Nung mặt phẳng

e. Nung mặt và cuối chi tiết hình trụ

h. Vòng cảm ứng tháo được để nung cổ trục khuỷu

i. Nung tấm và hình dạng phức tạp

k. Nung từng răng bánh răng môđun lớn

b. Chọn tần số thiết bị

Tần số của dòng điện quyết định chiều dày lớp nung nóng do đó quyết định chiều sâu lớp tôi cứng. Chiều sâu lớp tôi cứng đối với các chi tiết khác nhau cũng khác nhau, các chi tiết với tiết diện lớn cần chiều sâu lớp tôi cứng dày hơn so với các chi tiết với tiết diện bé hơn. Thông thường chiều sâu lớp tôi cứng được chọn theo 2 mức (4 –

6) mm đối với các chi tiết lớn và (1-2)mm đối với chi tiết bé.

Bánh răng chiều dày lớp tôi bằng (0,2-0,28)M (M là mô đun răng). Khi cần lớp tôi dày (4-5mm) thiết bị 2500 hay 8000Hz, P=100kW trở lên. Với lớp tôi mỏng (1- 2mm) thiết bị cần tần số cao (60000 hay 250000Hz), P= 50-100kW.

c. Các phương pháp tôi

Vòng cảm ứng được uốn sao cho có dạng bao, ôm lấy phần bề mặt cần nung để tôi song không được tiếp xúc với chi tiết, có khe hở 1,5-5,0mm càng nhỏ càng đỡ tổn hao. Có ba kiểu tôi sau.

- Nung nóng rồi làm nguội toàn bề mặt.

- Nung nóng rồi làm nguội tuần tự từng phần riêng biệt tôi từng răng cho các bánh răng lớn (m>6) hay các cổ trục khuỷu.

- Nung nóng và làm nguội liên tục trục dài, băng máy.

d. Ưu, nhược điểm Ưu điểm

Năng suất cao do thời gian nung ngắn vì chỉ nung lớp mỏng ở bề mặt và nhiệt

được tạo ra ngay trong lớp kim loại.

Chất lượng tốt, tránh được các khuyết tật oxy hóa, thoát cacbon, chất lượng đồng đều, kết quả ổn định. Độ cứng cao hơn so với tôi thường.

Dễ tự động hóa, cơ khí hóa, thích hợp cho sản xuất hàng loạt.

Nhược điểm

Khó áp dụng cho các chi tiết có hình dạng phức tạp, tiết diện thay đổi đột ngột...khó chế tạo vòng cảm ứng thích hợp.[4]

1.6.2.2. Tôi bề mặt bằng nung nóng bởi ngọn lửa C2H2 + O2

Tôi bề mặt theo phương pháp này được thực hiện bằng cách dùng mỏ đót hỗn hợp khí C2H2 + O2 của thiết bị hàn hơi.

Ngọn lửa của mỏ đốt hỗn hợp khí trên rất nóng, có chỗ tới 30000C do vậy có khả năng nung nóng nhanh bề mặt đến nhiệt độ cao, trong khi đó lòi vẫn nguội. Sau khi làm nguội nhanh chỉ có lớp bề mặt được tôi cứng.

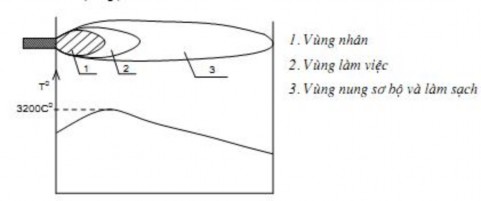

Hình 1.27. Cấu tạo của ngọn lửa

Cấu tạo của ngọn lửa gồm ba vùng đó là vùng nhân, vùng làm việc (nhiệt độ cao nhất) và vùng nung sơ bộ. Vùng có nhiệt độ cao nhất chính là vùng được sử dụng để nung chi tiết đến nhiệt độ tôi.

Đặc điểm của phương pháp:

- Thiết bị đơn giản, dễ thực hiện, tính cơ động cao (dễ lắp đặt, di chuyển và có thể đặt ngay ở trong xưởng cơ khí, có thể tôi được những chi tiết lớn hoặc bé.

- Chất lượng khó bảo đảm tốt ngọn lửa có nhiệt độ quá cao do vậy bề mặt thép dễ bị quá nhiệt, hạt lớn do vậy có thể gây ra oxy hóa và dễ bị chảy bề mặt. Chiều dày lớp tôi khoảng 5-10mm và khó điều chỉnh lớp nung nóng.

- Năng suất thấp, chỉ thích hợp với sản xuất đơn chiếc.[18]

1.6.3. Phương pháp hóa nhiệt luyện

1.6.3.1. Định nghĩa và mục đích

a. Định nghĩa

Hóa nhiệt luyện là phương pháp làm bão hòa các nguyên tố đã cho (C, N, B, Cr, Al...) vào bề mặt thép để làm thay đổi thành phần hóa học, do đó làm thay đổi tổ chức và đạt được tính chất theo quy định.

b. Mục đích

Nâng cao độ cứng, tính chống mài mòn và độ bền mỏi cho thép. Với mục đích này đạt được cao hơn so với tôi bề mặt.

Nâng cao tính chống ăn mòn điện hóa, hóa học (chống oxy hóa ở nhiệt độ cao).

Tuy nhiên mục đích này ít thực hiện do nhiệt độ quá cao, thời gian quá dài, chi phí lớn giá thành cao.

c. Các quá trình xảy ra

Phân hóa là quá trình phân tích các phân tử của chất khuếch tán tạo nên các nguyên tử có tính hoạt động mạnh (gọi là nguyên tử hoạt).

Hấp thụ các nguyên tử hoạt được hấp thụ vào về mặt thép có nồng độ cao tạo ra sự chênh lệch về nồng độ giữa bề mặt và lòi.

Khuếch tán nguyên tử hoạt ở lớp hấp thụ sẽ đi sâu vào bên trong theo cơ chế

khuếch tán và tạo ra lớp thấm có chiều sâu nhất định.

1.6.3.2. Thấm cacbon

a. Định nghĩa và mục đích

Định nghĩa là phương pháp hóa nhiệt luyện có tác dụng làm tăng hàm lượng cácbon trên bề mặt của chi tiết thép có hàm lượng cacbon thấp (0,1 – 0,25%) lên 0,8- 1,2% với chiều dày vài milimet.

Sau khi thấm cacbon, chi tiết cần được tôi và ram để bề mặt có độ cứng cao còn lòi (với hàm lượng cacbon thấp) sau khi tôi có tăng độ bền, độ cứng nhưng vẫn giữ được độ dẻo dai. Nhiệt độ thấm C thường sử dụng là từ 900-950 0C.

Thời gian thấm, tùy thuộc vào mục đích và cách thấm cũng như chiều dày của

lớp thấm.

Mục đích làm cho bề mặt thép có độ cứng cao 60-64HRC tính chống mài mòn cao, chịu mỏi tốt, trong lòi bền, dẻo dai với độ cứng 30-40HRC chịu uốn xoắn và va đập tốt.

Sau khi thấm hàm lượng cacbon ở lớp bề mặt khoảng 0,8-1,0% là phù hợp nhất, còn trong lòi có hạt nhỏ mịn không có pherit tự do. Tùy theo chất thấm chia ra thấm cacbon thể rắn, thể khí và thể lỏng.

Các mác thép dùng để thấm Cacbon theo TCVN

Thép cacbon như C10, C15, C20, C25 đôi khi cả CT38. Chúng được dùng để chế tạo các chi tiết nhỏ, không quan trọng, làm việc trong điều kiện chịu mài mòn nhưng tại trọng không cao.

Thép hợp kim Cr như 15Cr, 20Cr, 15CrV sử dụng cho các chi tiết chịu mài mòn trong điều kiện tải trọng trung bình như chốt pittong, trục cam ôtô, trục giữa xe đạp, bánh răng mođun nhỏ...

Thép hợp kim Cr-Ni điển hình là các mác sau 20CrNi, 12CrNi3A, 12Cr2Ni4A, 18Cr2Ni4W, 18Cr2Ni4Mo có độ bền cao, chịu va đập tốt, sử dụng cho các chi tiết quan trọng như bánh răng, trục của động cơ máy bay, của tàu biển...

Thép hơp kim Cr-Mn-Ti điển hình là các mác sau 18CrMnTi, 25CrMnTi, 25CrMnMo, rẻ tiền hơn thép Cr-Ni. Các mác thép hợp kim hóa bằng Ti hoặc Mo giữ được hạt nhỏ nên có thể thấm ở nhiệt độ cao (9300- 9500). Các mác thép cacbon chỉ nên thấm ở nhiệt độ <9000.

Các chi tiết được thấm cacbon làm việc tốt trong điều kiện chịu tải trọng va đập và chịu ma sát. Nhiệt độ thấm cacbon chọn cao hơn đường A3( thường từ 900- 9500), tức là thấm trong vùng đơn pha austenit là pha có khả năng hòa tan cacbon lớn nhất.

b. Các phương pháp thấm Cacbon

Phương pháp thấm cacbon thể rắn

Chất thấm trong phương pháp thấm C thể rắn thường là than củi, than cốc chưa cháy hết (chất mang C) được trộn lẫn với các chất xúc tác là muối cacbonat của kim loại kiềm và kiềm thổ như Na2CO3, BaCO3.

Nhiệt độ thấm sao cho tổ chức hoàn toàn austenit để có khả năng bão hòa lượng

cacbon cao nhật có thể đạt được. Với thép bản chất hạt lớn nhiệt độ thấm từ 900-9200C thép bản chất hạt nhỏ nhiệt độ thấm lên đến 9500C. Nhiệt độ thấm càng cao, chiều sâu thấm càng lớn.

Tại nhiệt độ thấm (870oC đến 930oC) xảy ra các phản ứng : 2C + 2O2= 2CO2

CO2 + C = 2CO

2CO = [C] + CO2 (Phản ứng Boudouard)

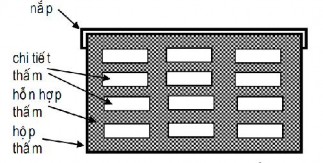

Hình 1.28. Hộp thấm C thể rắn

Phương pháp này có ưu điểm là thiết bị thấm đơn giản, chất thấm dễ tìm và rẻ tiền, tuy nhiên thời gian thấm tương đối dài (8-12h), chất lượng lớp thấm không đồng đều, thao tác nặng nhọc, khó cơ khí hoá và tự động hoá.

Phương pháp thấm cácbon thể lỏng

Trong phương pháp thấm C thể lỏng, chất thấm thường dùng là hỗn hợp muối nóng chảy của NaCN, KCN (chất mang C) và chất hoạt hóa là BaCl, SrCl2. Tại nhiệt độ thấm (900-930oC) xảy ra các phản ứng:

4NaCN + 3O2 = 2NaCNO + Na2CO3 + CO + 2N

2CO = [C] + CO2 (Phản ứng Boudouard )

Ưu điểm của phương pháp này là có tốc độ thấm nhanh 0,1mm/h, chiều dày lớp thấm đạt được 0,1 – 1,5mm, chất lượng lớp thấm đồng đều, không cần làm sạch chi tiết trước khi thấm. Tuy nhiên hiện nay phương pháp này rất ít được sử dụng vì nó rất độc hại, ô nhiễm môi trường, khó áp dụng với chi tiết lớn, khó thay đổi được thành phần muối thấm, chất lượng bể muối giảm nhanh và khó bảo quản.

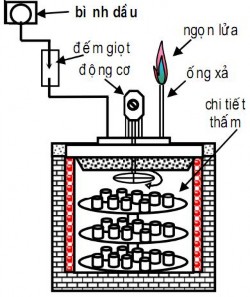

Phương pháp thấm cacbon thể khí

Thấm cacbon thể khí là phương pháp hiện đại và có nhiều ưu việt, được áp dụng rộng rãi trong sản xuất cơ khí. Chất thấm là khí đốt và dầu hỏa.

Thấm cacbon thể khí có đặc điểm thời gian thấm ngắn, chất lượng lớp thấm đồng đều, dễ cơ khí hóa và tự động hóa, điều kiện lao động tốt tuy nhiệt thiết bị giá thành cao.

Môi trường thấm thường sử dụng khí như dầu hỏa, khí tự nhiên + nitơ, khí endo

+ cacbuahydro, metanol + toluen + nitơ

Hình 1.29. Sơ đồ lò thấm cacbon bằng dầu hỏa

Hiện nay, môi trường thấm thông dụng trên thế giới là khí Endo, cacbuahydro (CH4, C2H2) và metanol.

So với hai phương pháp thấm trên thì phương pháp thấm C thể khí là ưu việt hơn

cả vì những lý do sau:

+ Chất lượng lớp thấm tốt, ổn định, dễ dàng điều chỉnh hàm lượng C trong lớp thấm.

+ Dễ cơ khí hoá và tự động hoá.

+ Thời gian thấm tương đối ngắn.

+ Tránh ô nhiễm môi trường.

Các khí chứa C là các khí mang như khí Endo, Metanol được trộn với chất phụ gia là cácbua hydro. Các phản ứng chủ yếu khi thấm C thể khí:

2CO = [C] + CO2 (Phản ứng Boudouard ) CO + H2 = [C] + H2O (Phản ứng dị thể tạo nước) CO = [C] + ½ O2 (Phản ứng phân ly CO)

CH4 = [C] + 2H2 (Phản ứng phân ly Mêtan)

c. Các môi trường thấm thể khí thông dụng

Như đã phân tích ở trên, phương pháp thấm C thể khí có nhiều ưu điểm, đặc biệt là có thể điều khiển được hàm lượng C trong lớp thấm một cách dễ dàng. Do vậy thấm C thể khí là phương pháp được sử dụng chủ yếu hiện nay.

Thấm cacbon thể khí chất mang thường là cacbon ở dạng hợp chất (thường là CO) và chất độn là khí trơ trong môi trường để tránh những phản ứng không cần thiết và điều chỉnh tốc độ thấm thích hợp.

Dưới đây là bảng thành phần khí thấm của Nga và Hoa Kỳ:

Bảng 1.2. Khí thấm của Nga

Thành phần (% thể tích ở ĐKTC ) | ||||||

(Ký hiệu) | CO | CnH2n+2 | CO2 | N2 | H2 | Khí khác |

Endogas | 23 | 3,8 | 0,4 | 45,7 | 30 | 0,9H2O |

Có thể bạn quan tâm!

-

Vật liệu kỹ thuật 2 - 2

Vật liệu kỹ thuật 2 - 2 -

Đối Với Thép Trước Cùng Tích Và Thép Cùng Tích ( ≤ 0,8%c)

Đối Với Thép Trước Cùng Tích Và Thép Cùng Tích ( ≤ 0,8%c) -

Tốc Độ Làm Nguội Trong Các Môi Trường Khác Nhau

Tốc Độ Làm Nguội Trong Các Môi Trường Khác Nhau -

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon -

S Ơ Đ Ồ Cấu Tạo Của Thỏi Đúc Thép Sôi (A) Và Thép Lặng (B).

S Ơ Đ Ồ Cấu Tạo Của Thỏi Đúc Thép Sôi (A) Và Thép Lặng (B). -

Ảnh Hưởng Của Nguyên Tố Hợp Kim Đến Quá Trình Nhiệt Luyện

Ảnh Hưởng Của Nguyên Tố Hợp Kim Đến Quá Trình Nhiệt Luyện

Xem toàn bộ 193 trang tài liệu này.

Bảng 1.3. Khí thấm của Hoa Kỳ

Thành phần (% thể tích ở ĐKTC) | |||||

Ký hiệu | CO | CH4 | CO2 | N2 | H2 |

Exothermic | 10,5 | 0,5 | 5,0 | 71,5 | 12,5 |

Endothermic | 20,7 | 0,8 | - | 39,8 | 38,7 |

d. Nhiệt luyện sau khi thấm

Tôi trực tiếp sau khi hạ nhiệt độ đến 850-8600C tiến hành tôi, công nghệ này áp dụng cho thép di truyền hạt nhỏ, thích hợp cho công nghệ thấm cacbon thể lỏng về mặt nhiệt độ đồng thời kết hợp để rửa sạch bề mặt chi tiết. Nhiệt độ tôi ở đây là trung gian giữa nhiệt độ tôi lớp bề mặt và lòi.

Tôi một lần thực hiện sau khi thấm cacbon và thường hóa thép.

- Tôi ở 820-8500C khi cần độ cứng bề mặt cao, nhiệt độ tôi ở đây vẫn là nhiệt độ tôi trung gian của lòi và bề mặt nhưng ưu tiên lớp bề mặt hơn.

- Tôi ở 860-8800C khi cần độ bền ở lòi cao, nhiệt độ ưu tiên cho lòi hơn.

Tôi hai lần thực hiện sau khi thấm cacbon và thường hóa rồi.

- Tôi lòi ở 880-8900C

- Tôi bề mặt760- 7800C

Cả lòi và bề mặt đều đảm bảo cơ tính nhưng phức tạp cho nên càng ngày ít được dùng. Sau khi tôi các chi thấm cacbon được ram thấp ở 150 đến 2000C để giữ được độ cứng và tính chịu mài mòn cao. Đối với các phần của chi tiết không cần thấm cacbon (chống thấm) người ta có thể áp dụng một số biện pháp sau để lượng dư gấp 1,5 đến hai lần chiều dày lớp thấm để sau này cắt đi, đắp một lớp dày khoảng 5-10mm bằng hỗn hợp chứa 20% đất sét+5%nước thủy tinh+ còn lại là cát mịn. Pha nước đủ dẻo (khoảng 10-15%) rồi đắp lên phần chống thấm có thể dùng vải băng bịt kín, buộc chặt

để không bị bong lớp chống thấm khi xếp chi tiết vào lò. Ngoài ra, các chi tiết quan trọng phần chống thấm có thể mạ Cu hoặc phủ Al.

Ở các nước công nghiệp phát triển thấm cacbon được tiến hành trong lò ngang, sau khi thấm, xe chở chi tiết được kéo sang buồng tôi do đó tận dụng được công suất của lò thấm.

Cùng mục đích hóa bền bề mặt so với tôi bề mặt, công nghệ thấm cacbon có nhiều ưu việt hơn lớp bề mặt có hàm lượng cacbon cao hơn nên sau khi tôi sẽ có độ cứng và tính chịu mài mòn cao hơn do đó mà công nghệ thấm cacbon được ưu tiên áp dụng cho các chi tiết làm việc trong điều kiện chịu mài mòn có tính số pv lớn hơn (p là áp lực, v là vận tốc). Hóa bền bề mặt bằng thấm cacbon và tôi ram có thể áp dụng cho chi tiết hình dạng phức tạp hơn mà vẫn giữ được đồng đều, tuy nhiên chi phí cho sản xuất lớn hơn và năng xuất thấp hơn.

1.6.3.3. Thấm nitơ

a. Định nghĩa và mục đích

Làm bão hòa và khuếch tán nitơ vào bề mặt thép hợp kim sau khi nhiệt luyện hóa tốt nhằm mục đích chủ yếu là nân cao độ cứng và tính chống mài mòn (HRC 65-70) hơn hẳn thấm cacbon và giới hạn mỏi của chi tiết.

Hình 1.30. Giản đồ Fe-N

Từ giản đồ pha Fe-N ta thấy có các pha sau:

α là dung dịch rắn xen kẽ của nitơ trong Feα, đư ợc gọi là ferit nitơ

γ là dung dịch rắn xen kẽ của nitơ trong Feγ đư ợc gọi là austenit nitơ, chỉ tồn tại ở nhiệt độ cao hơn 5910C, tại nhiệt độ này khi làm nguội γ phân hóa thành hỗn hợp cùng tích (α+γ’)

γ’ là dung dịch rắn mà bản chất (nền) là pha xen kẽ Fe4N, là pha rất cứng.

ε là dung dịch rắn mà bản chất (nền) là pha xen kẽ Fe2N, Fe2N ứng với 11,2%.

Nitơ tạo nên pha xen kẽ với nhiều kim loại chuyển tiếp: CrN, Cr2N, MnN, TiN,

AlN, MoN, Mo2N, VN…

b. Đặc điểm của phương pháp thấm N

Chất thấm là khí NH3 công nghiệp ở nhiệt độ thấm (4800-6500C), NH3 bị phân