mà không làm giảm được khả năng bị biến dạng và nứt.

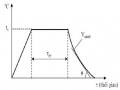

Cơ chế tác dụng khi dùng nước làm môi trường tôi như sau khi nhúng thép nung nóng vào nước, nó bị làm nguội đột ngột xuống 700-6000C và xung quanh chi tiết tạo nên lớp màng hơi quá nung, lúc này sự thoát nhiệt xảy ra qua lớp màng hơi nên tốc độ nguội chậm. Trong khoảng 380- 4000C do màng hơi bị phá hủy nên tốc độ làm nguội của nước tăng lên đột ngột. Nhiệt hóa hơi của nước rất lớn do đó hấp thụ lượng nhiệt lớn của thép làm cho thép được làm nguội với tốc độ rất lớn. Đây là ưu điểm của nước vì do làm nguội nhanh trong vùng austenit kém ổn định nên tránh được phân hủy trung gian.

Trong vùng 200-3000C nước vẫn làm nguội nhanh nhưng đây lại là nhược điểm,

vì làm nguội nhanh trong vùng chuyển biến austenit thành mactenxit sẽ gây ra ứng suất lớn dễ làm cong vênh hoặc nứt chi tiết. Khi nhiệt độ thấp hơn 1000C, tốc độ làm nguội bị chậm lại do quá trình nguội xảy ra bằng đối lưu với tốc độ chậm.

Nước lạnh là môi trường tôi thường dùng cho thép cacbon, song không thích hợp cho chi tiết có hình dạng phức tạp. Nước nóng làm giảm đáng kể khả năng làm nguội ở vùng nhiệt độ cao, đặc biệt trong vùng nhiệt độ giới hạn trên. Trong khi đó tốc độ làm nguội trong khoảng nhiệt độ chuyển biến mactenxit vẫn lớn. Như vậy nung nóng nước gây ảnh hưởng xấu tới quá trình làm nguội thép khi tôi.

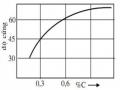

Nhược điểm lớn của nước là khi nước nóng lên (điều này dễ xảy ra khi tôi) khả năng làm nguội nhanh thép trong khoảng 650-5500C bị giảm rất nhanh. Ví dụ nước ở 300 có tốc độ nguội trong khoảng nhiệt độ này là 5000C nhưng ở 500C tốc độ nguội trong khoảng nhiệt độ này chỉ còn là 1000C, trong khi đó khả năng làm nguội thép trong khoảng 300-2000C hầu như không giảm đi.

Bảng 1.1. Tốc độ làm nguội trong các môi trường khác nhau

Tốc độ làm nguội độ/s trong khoảng nhiệt độ 0C | ||

500- 600 | 200- 300 | |

Nước +10% NaOH, 200C | 1200 | 300 |

Nước +10% NaCl, 200C | 1100 | 300 |

Nước +10% Na2CO3, 200C | 800 | 270 |

Nước ở nhiệt độ 180C | 600 | 270 |

Nước ở nhiệt độ 300C | 500 | 270 |

Nước ở nhiệt độ 500C | 100 | 270 |

Nước ở nhiệt độ 740C | 30 | 200 |

Ê mun xi | 70 | 200 |

Nước xà phòng | 30 | 200 |

Dầu thực vật | 200 | 35 |

Dầu hỏa | 170 | 50 |

Dầu khoáng | 120 | 25 |

Có thể bạn quan tâm!

-

Vật liệu kỹ thuật 2 - 1

Vật liệu kỹ thuật 2 - 1 -

Vật liệu kỹ thuật 2 - 2

Vật liệu kỹ thuật 2 - 2 -

Đối Với Thép Trước Cùng Tích Và Thép Cùng Tích ( ≤ 0,8%c)

Đối Với Thép Trước Cùng Tích Và Thép Cùng Tích ( ≤ 0,8%c) -

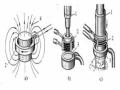

Chi Tiết Tôi, 2. Vòng Cảm Ứng, 3. Vòng Phun Nước, 4. Đường Sức Từ Trường

Chi Tiết Tôi, 2. Vòng Cảm Ứng, 3. Vòng Phun Nước, 4. Đường Sức Từ Trường -

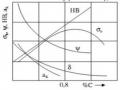

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon -

S Ơ Đ Ồ Cấu Tạo Của Thỏi Đúc Thép Sôi (A) Và Thép Lặng (B).

S Ơ Đ Ồ Cấu Tạo Của Thỏi Đúc Thép Sôi (A) Và Thép Lặng (B).

Xem toàn bộ 193 trang tài liệu này.

Nước được hoà tan 10% các muối (NaCl hoặc Na2CO3) hay NaOH tốc độ làm nguội rất nhanh ở nhiệt độ cao song không tăng khả năng gây nứt (vì hầu như không tăng tốc độ nguội ở nhiệt độ thấp) so với nước, được dùng để tôi thép dụng cụ cacbon.

b. Dầu

Làm nguội chậm thép ở cả hai khoảng nhiệt độ (5000-6000, điểm chuyển biến mactenxit) do đó ít gây biến dạng, nứt nhưng khả năng tôi cứng kém. Dầu nóng (600- 800) có khả năng tôi tốt hơn vì có độ loãng linh động tốt không bám nhiều vào bề mặt thép sau khi tôi. Tuy nhiên dễ bốc cháy nên phải có hệ thống ống xoắn có nước lưu thông làm nguội dầu, bốc mùi gây ô nhiễm môi trường và hại cho sức khoẻ.

Dầu là môi trường tôi cho thép hợp kim cho các chi tiết hình dạng phức tạp.

c. Quy tắc chọn môi trường tôi ngoại lệ

Thép C có tiết diện nhỏ (<10mm) hình dạng đơn giản, dài (như trục trơn) nên tôi dầu. Chi tiết có hình dạng phức tạp về độ bền có thể chọn thép cacbon nhưng phải làm bằng thép hợp kim để tôi dầu.

Chi tiết bằng thép hợp kim, có tiết diện lớn, hình dạng đơn giản phải tôi nước. Các vật mỏng, hình dạng phức tạp dễ bị cong vênh khi làm nguội tự do cần tôi trong khuôn ép, trong khung giữ chống cong vênh hoặc bó chặt nhiều thanh dài lại...[7]

1.3.5. Cơ – nhiệt luyện

Như đã biết biến dạng dẻo làm tăng mật độ khuyết tật mạng tinh thể như lệch, nút trống, khuyết tật xếp..vv…cũng như làm thay đổi đặc tính phân bố của chúng. Các khuyết tật mạng tinh thể có ảnh hưởng mạnh đến việc hình thành tổ chức hợp kim khi chuyển biến pha, vì thế có thể dùng biến dạng dẻo trước hoặc trong khi chuyển biến pha để tạo thành tổ chức tối ưu cho hợp kim sua khi nhiệt luyện.

Cơ nhiệt luyện là dạng gia công kết hợp giữa nhiệt luyện với biến dạng dẻo, nhưng không thể phối hợp một cách tùy tiện giữa các nguyên công biến dạng, nung nóng và làm nguội. Nếu biến dạng dẻo tiến hành sau khi nhiệt luyện thì đó không phải là cơ nhiệt luyện mà là nhiệt luyện thông thường kết hợp với gia công áp lực. Nếu biến dạng dẻo tiến hành trước khi nhiệt luyện cũng không có ảnh hưởng đến việc hình thành tổ chức cuối cùng, do vậy việc kết hợp này cũng không phải là cơ nhiệt luyện.

1.3.5.1. Bản chất

Sử dụng đồng thời cả biến dạng dẻo (cán nóng) đem tôi ngay rồi ram thấp ở nhiệt độ 1500-2000. Khi đó tạo ra tổ chức mactenxit nhỏ mịn với xô lệch cao, nhờ đó kết hợp cao nhất giữa độ bền, độ dẻo và độ dai mà chưa có phương pháp hóa bền nào sánh kịp. So với nhiệt luyện tôi +ram thấp thông thường thì bên kéo tăng 10-20%, độ dẻo, độ dai tăng từ 1,5 đến 2 lần.

1.3.5.2. Phân loại

Cơ nhiệt luyện được chia làm hai loại: là cơ nhiệt luyện ở nhiệt độ cao, và cơ

nhiệt luyện ở nhiệt độ thấp

a. Cơ nhiệt luyện nhiệt độ cao

Với phương pháp này thì biến dạng dẻo ở trên A3 rồi tôi ngay. Sau khi cơ nhiệt luyện nhiệt độ cao nhận được dung dịch rắn quá bão hòa có tổ chức chưa kết tinh lại, nghĩa là tổ chức chưa nhiều sai lệch mạng tinh thể. Với phương pháp này có một số đặc điểm là có thể áp dụng cho mọi thép kể cả thép cacbon vì khi ở nhiệt độ cao austenit dẻo, ổn định, lực ép để biến dạng nhỏ.

Biến dạng dẻo khi cơ nhiệt luyện nhiệt độ cao phải đảm bảo các yêu cầu.

+ Ở cuối giai đoạn biến dạng dẻo, austenit chưa kết tinh lại.

+ Ngăn ngừa kết tinh lại xảy ra sau khi biến dạng dẻo

+ Đạt được mức độ quá bão hòa các nguyên tố hợp kim cần thiết.

Nếu hai điều kiện đầu không thỏa mãn (nghĩa là trước khi chuyển biến austenit đã kết tinh lại) thì không gọi là cơ nhiệt luyện mà là tôi ở nhiệt độ nung nóng khi biến dạng, trường hợp này chỉ có lợi về kinh tế nhưng không cải thiện được cơ tính so với nhiệt luyện thông thường.

b. Cơ nhiệt luyện nhiệt độ thấp

Khi thép ở nhiệt độ trên A3 làm nguội nhanh thép xuống 400-6000C là vùng austenit quá nguội có tính ổn định thấp và thấp hơn nhiệt độ kết tinh lại rồi biến dạng dẻo và tôi ngay.

Trong quá trình biến dạng, mật độ lệch trong austenit tăng mạnh tạo thành những đám lệch dầy đặc. Khi chuyển biến austenit thành mactenxit, những sai lệch nêu trên không mất đi mà vẫn giữ được lại trong mactenxit. Do vậy mà mật độ lệch trong mactenxit rất cao, mà chúng lại bị các nguyên tử cacbon và những phần tử cacbit giữ lại, nhờ vậy khi cơ nhiệt luyện nhiệt độ thấp đạt được những giá trị rất cao về độ bền. Việc làm nhỏ các tinh thể mactenxit khi cơ nhiệt luyện đảm bảo cho thép giữ được độ bền cao khi độ dẻo dai cũng cao.

Việc tăng độ bền khi cơ nhiệt luyện phụ thuộc vào nhiều yếu tố.

+ Mức độ biến dạng

+ Nhiệt độ biến dạng

+ Nhiệt độ ram

+ Hàm lượng cacbon và nguyên tố hợp kim trong thép

Ưu nhược điểm của cơ nhiệt luyện nhiệt độ thấp

Ưu điểm

Cơ nhiệt luyện nhiệt độ thấp có ưu điểm là gây ra hóa bền rất mạnh trong khi vẫn giữ được độ dẻo dai tương đối cao.

Nhược điểm

+ Do biến dạng dẻo tiến hành ở nhiệt độ thấp nên phải dùng những thiết bị có

công suất lớn.

+ Thép có khả năng chống phá hủy giòn thấp

Do hai nhược điểm trên mà việc áp dụng cơ nhiệt luyện nhiệt độ thấp vào sản xuất gặp rất nhiều khó khăn.

1.4. Ram thép

Ram là nguyên công bắt buộc khi tôi thép thành mactenxit.

1.4.1. Định nghĩa và mục đích

1.4.1.1. Định nghĩa

Ram là phương pháp nhiệt luyện nung nóng thép đã tôi thành tổ chức mactenxit lên đến các nhiệt độ thấp hơn A1 để mactenxit và Austenit dư phân hoá thành các tổ chức có cơ tính phù hợp với điều kiện làm việc quy định.

1.4.1.2. Mục đích

Theo nhiệt độ tăng lên, ram thép có tác dụng và mục đích như sau.

+ Làm giảm hoặc huỷ bỏ ứng suất bên trong.

+ Biến đổi tổ chức khi tôi cứng, giòn, thành các tổ chức có độ cứng thích hợp nhưng

dẻo, dai hơn phù hợp với điều kiện làm việc.

Vậy, ram là nguyên công nhiệt luyện sau cùng để điều chỉnh tổ chức và cơ tính

thép tôi theo ý muốn.

1.4.2. Các phương pháp ram

Theo nhiệt độ ram người ta chia ra 3 loại ram là ram thấp, ram trung bình và ram cao.

1.4.2.1. Ram thấp (150 – 2500C).

Ram thấp là phương pháp nung nóng thép đã tôi trong khoảng (150 – 2500C), sau khi ram xong tổ chức đạt được là mactenxit ram.

Hình 1.21. Tổ chức tế vi của maxtenxit và austenit dư

So với thép tôi sau khi ram thấp nói chung độ cứng không giảm đi hoặc chỉ giảm rất ít (1 – 2HRC) cá biệt có trường hợp lại tăng lên (do autenit dư chuyển thành), còn ứng suất bên trong giảm đi, do đó có tính dẻo, dai tốt hơn, khó bị phá huỷ, dòn hơn.

Ram thấp áp dụng cho dụng cụ và chi tiết máy cần độ cứng, tính chống mài mòn cao như đối với tất cả các dao cắt, khuôn dập nguội, bánh răng, chi tiết thấm C, vòng bi, trục, chốt ... chúng có yêu cầu độ cứng cao tới 56 –64HRC.

1.4.2.2. Ram trung bình (300 – 4500C).

Sau ram trung bình tổ chức đạt được là Trôxtit ram.

So với thép tôi, sau khi ram trung bình độ cứng giảm đi rò rệt, nhưng vẫn còn khá cứng (40-45HRC), nhưng ứng suất bên trong giảm mạnh, giới hạn đàn hồi đạt được giá trị cao nhất, độ dẻo, độ dai tăng lên.

Ram trung bình áp dụng cho các chi tiết máy, dụng cụ cần độ cứng tương đối cao

và đàn hồi như lò xo, nhíp, khuôn dập nóng, khuôn rèn…

Hình 1.22. Tổ chức tế vi của trôxit ram

1.4.2.3. Ram cao (500 – 6500C).

Sau khi ram tổ chức đạt được là xoócbit ram. So với thép tôi, sau khi ram cao độ cứng giảm đi rất mạnh, thép trở nên tương đối mềm (15 – 25HRC), khử bỏ hoàn toàn ứng suất bên trong, độ bền tuy có giảm đi một phần nhưng độ dẻo, độ dai tăng lên rất mạnh.

Hình 1.23. Tổ chức tế vi của xoocbit ram

1.5. Các khuyết tật xảy ra khi nhiệt luyện

1.5.1. Biến dạng và nứt

1.5.1.1. Nguyên nhân và tác hại

Nguyên nhân là do ứng suất bên trong mà chủ yếu là do làm nguội nhanh khi tôi.

Nếu ứng suất bên trong vượt quá giới hạn bền, thép bị nứt, đó là dạng hỏng không thể chữa được. Nếu ứng suất bên trong chỉ vượt quá giới hạn chảy thép bị biến dạng cong vênh. Nói chung khó tránh khỏi được điều này.

1.5.1.2. Ngăn ngừa

Nung nóng và đặc biệt là làm nguội với tốc độ hợp lý để đạt độ cứng yêu cầu.

Các trục dài nên nung treo để tránh cong. Khi làm nguội phải theo đúng các quy tắc nhúng thẳng đứng, phần dầy xuống trước. Nên tận dụng phương pháp tôi phân cấp, hạ nhiệt độ trước khi tôi. Với các vật mỏng phải tôi trong khuôn ép.

1.5.1.3. Khắc phục.

Khi biến dạng, cong vênh với một số dạng chi tiết như trục dài, tấm có thể đem

nắn, ép nóng hoặc nguội còn khi bị nứt thì không sử dụng.[7]

1.5.2. Ôxy hoá và thoát Cacbon

1.5.2.1. Nguyên nhân và tác hại

Nguyên nhân là do trong môi trường nung có chứa các thành phần có tác dụng ôxy hoá Fe và C; đó là O2, CO2; H2O ...chúng có trong không khí và đi vào khí quyển của lò nung. Thoát C dễ xảy ra hơn là ôxy hoá khi ôxy hoá thường đi kèm với thoát C.

Tác hại của ôxy hoá là tạo nên vảy ôxít sắt FeO2, tạo thành vảy bong vỡ, làm hụt kích thước xấu bề mặt sản phẩm. Còn thoát C khó nhận thấy bằng mắt xong sẽ làm giảm độ cứng sau khi tôi.

1.5.2.2. Ngăn ngừa

Ngăn ngừa tốt nhất là nung nóng trong khí quyển không có tác dụng ôxy hoá và thoát C. Để thay thế các lò thông thường với khí quyển lò là không khí hay sản phẩm cháy (lò đốt than, dầu ...) người ta sử dụng các lò nung bằng điện có các khí quyển đặc biệt như sau: Khí quyển bảo vệ (hay khí quyển kiểm soát), trong đó các thành phần khí đối lập nhau: CO2/CO, H2O/H2, H2/CH4 với tỷ lệ hợp lý để đi đến trung hoà tác dụng của nhau, kết quả là bề mặt được bảo vệ.

Khí quyển trung tính như nitơ tinh khiết, tốt nhất là dùng ácgông(Ar) nhưng đắt tiền thường dùng trong phòng thí nghiệm.

Nung trong lò chân không có khả năng chống ôxy hoá và thoát C một cách tuyệt

đối cho mọi thép. Hiện đang được áp dụng rộng rãi trong các nước tiên tiến.

Chú ý trong hoàn cảnh không có các loại khí và lò trên có thể áp dụng các

phương pháp sau.

Dải than hoa trên đáy lò hay cho chi tiết vào hộp phủ than. Phương pháp này có nhược điểm vừa làm giảm tuổi thọ của lò vừa kéo dài thời gian nung.

Lò muối được khử ôxy triệt để bằng than, ferôsilic cách này chỉ áp dụng cho các chi tiết nhỏ, thường dùng để tôi dao cắt.

1.5.2.3. Khắc phục

Khi đã xảy ra rất khó khắc phục. Khi thoát C có thể dùng cách thấm C lại, xong sẽ làm tăng biến dạng.

1.5.3. Độ cứng không đạt

Là loại khuyết tật mà độ cứng có giá trị cao hoặc thấp hơn so với giá trị quy định.

1.5.3.1. Độ cứng quá cao

Xảy ra khi ủ và thường hoá thép hợp kim. Nguyên nhân có thể do thiếu nhiệt, nhiệt độ chưa đủ, thời gian giữ nhiệt ngắn.

1.5.3.2. Độ cứng quá thấp

Xảy ra khi tôi, nguyên nhân có thể do thiếu nhiệt như nhiệt độ chưa đủ, thời gian giữ nhiệt ngắn.

+ Làm nguội không dủ nhanh theo yêu cầu để tạo ra mactenxit.

+ Thoát C bề mặt.

1.5.4. Tính giòn cao

Sau khi tôi thép có thể bị giòn quá mức, trong khi độ cứng vẫn ở mức cao bình thường. Nguyên nhân là do nhiệt độ nung tôi quá cao (gọi là quá nhiệt), hạt thép bị lớn. Khắc phục bằng cách thường hoá để làm hạt nhỏ đi rồi tôi lại, nhưng như vậy sẽ tăng biến dạng.

1.6. Các phương pháp hóa bền bề mặt thép

1.6.1. Phương pháp cơ học

1.6.1.1. Nguyên lý

Kim loại gia công ở thể rắn, sau khi gia công không những thay đổi về hình dáng, kích thước mà còn thay đổi cả cơ, lý, hóa tính của kim loại như kim loại mịn chặt hơn, hạt đồng đều, khử các khuyết tật (rỗ khí, rỗ co …) do đúc gây nên, nâng cao cơ tính và tuổi bền chi tiết…

Nếu bằng phương pháp cơ khí làm biến dạng được bề mặt của thép đến chiều sâu nhất định, thì lớp này do mạng tinh thể bị xô lệch sẽ bị biến cứng (độ cứng và độ bền tăng lên). Như vậy, chi tiết có độ cứng bề mặt cao, còn trong lòi vẫn giữ được độ dẻo dai tốt.

Biến cứng bề mặt có đặc điểm sau.

- Lớp bề mặt có độ cứng cao do đó chống mài mòn tốt hơn.

- Tạo nên lớp ứng suất nén dư ở lớp bề mặt do vậy làm tăng giới hạn mỏi.

- Khi biến dạng như vậy làm mất đi khá nhiều tật hỏng ở bề mặt như vết khía, rỗ, do

vậy làm giảm nguồn gốc sinh ra các vết nứt mỏi.

- Dưới tác dụng của ứng suất khi biến dạng, trong thép tôi có chuyển biến γ dư thành M, do vậy làm tăng tính c hống mài mòn của bề mặt thép tôi. Biến cứng bề mặt được áp dụng không những cho thép ủ mà cả cho thép tôi.

1.6.1.2. Các phương pháp cơ học

a. Phun bi

Phun bắn những viên bi cứng làm bằng thép lò xo hay gang trắng với kích thước (0,5 – 1,5 mm) lên bề mặt chi tiết. Tốc độ của bi đạt đến 50 – 100m/s bằng máy ly tâm quay nhanh sự va đập do phun bắn các viên bi lên bề mặt có tác dụng tạo ra trên bề mặt chi tiết vô cố các vết lòm nhỏ. Chiều sâu lớp biến cứng bề mặt đạt đến 0,7mm.

Đặc điểm của phun bi là đạt đ ộ biến dạng dẻo đồng đều, chất lượng cao, thiết bị đơn giản dễ điều chỉnh, không tạo được lớp hóa bền chiều dài lớn.

b. Lăn ép

Lăn bằng con lăn hay bằng bi với áp lực lớn nhờ lò xo hay máy nén thủy lực. Chiều sâu lớp biến cứng có thể đạt tới 15mm. Thường áp dụng cho các chi tiết lớn như cổ trục toa xe lửa, cổ trục khuỷu.

c. Đập

Đập là hình thức biến dạng bề mặt bằng va đập tạo nên bởi các dụng cụ va đập, gá lắp va đập bằng lò xo và được thực hiện trên máy công cụ. Lớp biến cứng có thể sâu tới 35mm, vì vậy thường dùng dập trong chế tạo để hóa bền các chi tiết lớp của thiết bị rèn ép và máy nén thủy lực. [18]

1.6.2. Phương pháp nhiệt luyện bề mặt

Tôi bề mặt là phương pháp nung nhanh bề mặt tới nhiệt độ sau đó làm nguội để thu được bền mặt có tổ chức mactenxit, phần lòi giữ nguyên cơ tính tổng hợp cao.

Có nhiều phương pháp tôi bề mặt song chúng đều dựa trên nguyên lý chung là nung nóng thật nhanh bề mặt với chiều sâu nhất định lên đến nhiệt độ tôi, trong khi đó phần lớn tiết diện không được nung nóng, khi làm nguội nhanh tiếp theo chỉ có bề mặt được tôi cứng còn lòi không được tôi vẫn đảm bảo mềm, dẻo. Có thể nung nóng nhanh bề mặt để tôi bằng các phương pháp sau:

- Nung nóng bằng dòng điện cảm ứng có tần số cao

- Nung nóng bằng ngọn lửa của hỗn hợp khí C2H2 + O2

- Nung nóng bằng tiếp xúc giữa 2 phần tiếp giáp nhau khi có dòng điện chạy qua

- Nung nóng trong chất điện phân

1.6.2.1. Tôi cao tần

a. Nguyên lý nung nóng bề mặt

Khi một chi tiết kim loại đặt trong từ trường biến thiên sẽ sinh ra sức điện động cảm ứng nên trong chi tiết sẽ có dòng điện cảm ứng cùng tần số. Nhờ tính chất này người ta dùng dòng điện có tần số cao hàng nghìn đến hàng chục vạn Hz nên dòng cảm ứng cũng có tần số cao như vậy. Đặc tính nổi bật của dòng điện cảm ứng có tần số cao là nó có mật độ lớn nhất ở bề mặt và giảm nhanh về phía lòi vật dẫn, nhờ đó có khả năng nung nóng nhanh bề mặt lên đến nhiệt độ tôi.

Chiều sâu nung được xác định theo công thức sau: ∆= 5030(ρ/µf)1/2