Hình 5.3 Phay lăn răng Hình 5.4 Phay răng định hình

2.2.4. Phay bánh răng trụ răng thẳng bằng dao phay đĩa mô đun

a. Sơ đồ gá đặt:

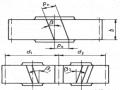

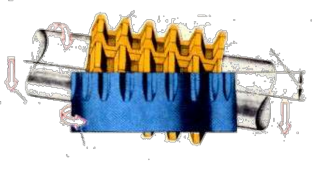

Hình 5.5 Sơ đồ gá đặt phay răng định hình

Theo phương pháp gia công này biên dạng mô đun của rãnh răng sẽ được chép lại biên dạng mô đun của dao phay đĩa mô đun.

Khi gia công chi tiết được gá trên đầu phân độ vạn năng để phân độ tùy theo số rãnh răng cần gia công

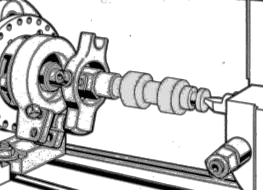

Hình 5.6 Gá dao và phôi khi phay răng định hình

Đề gia công được thì trục dao và trục phôi được gá vuông góc với nhau, mặt phẳng đối xứng của dao phải đi qua đường tâm chi tiết, tùy theo độ lớn của modun mà có thể cắt một lát hoặc nhiều lát cắt. Sau khi cắt rãnh thứ nhất đưa dao về vị trí ban đầu sau đó phân độ cắt rãnh thứ hai.

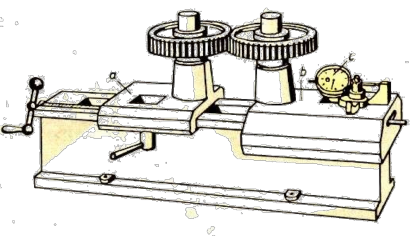

2.2.5. Chọn dao

khi gia công cần chọn số dao tùy thuộc vào mô đun m và số răng cần gia công của bánh răng. Chọn số dao mô đun trong bộ dao xem bảng 3.1

2.2.6. Chọn chế độ cắt

Chế độ cắt được tính theo vật liệu làm dao và vật liệu gia công, thông thường dao bằng thép gió có vận tốc cắt V = 20 ÷ 40m/ph, Cách chọn các thông số chế độ cắt giống như khi phay thanh răng thẳng.

2.2.7. Trình tự thực hiện

Bước 1: Tính toán các thông số cơ bản của bánh răng và tính toán phân độ

Theo phương pháp phân độ đơn giản hay phương pháp phân độ vi sai tuỳ thuộc vào số răng của bánh răng cần gia công. Điều chỉnh dẻ quạt để được số lỗ trên vòng lỗ cần chia sau mỗi lần phay một rãnh răng.

Khử độ rơ khe hở đầu phân độ trước khi phay rãnh răng thứ nhất

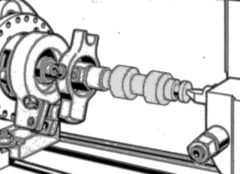

Bước 2: Lắp và điều chỉnh độ đồng tâm đầu phân độ và ụ động lên bàn máy phay

Hình 5.7: điều chỉnh dẻ quạt đầu phân độ

Hình 5.8: Điều chỉnh độ đồng tâm ụ trước và ụ sau đầu phân độ

Bước 3: Gá phôi

Rà gá cho tâm phôi song song với phương chạy dao dọc và song song với mặt bàn máy

Bước 4: Lắp dao phay modul lên trục gá dao và điều chỉnh vị trí giữa dao và phôi

Điều chỉnh dao vào vị trí tâm phôi như hình 5.10

Bước 5: Chọn chế độ cắt

Tương tự khi phay thanh răng Lấy chiều sâu cắt:

Hình 5.9: Gá phôi phay bánh răng

Căn mẫu

Hình 5.10: Điều chỉnh dao vào tâm phôi

Đối với bánh răng có modul m ≥ 6 thực hiện lấy chiều sâu cắt cắt hai lần, lần thứ nhất lấy chiều sâu cắt bằng 2/3 lần chiều sâu rãnh răng, lần thứ hai cắt hết phần còn lại.

Đối với bánh răng có modul m < 6 thực hiện lấy chiều sâu cắt cắt một lần bằng chiều cao răng. Trường hợp yêu cầu độ chính xác, độ nmhams cao có thể cắt hai lần như đối với m ≥ 6.

Bước 6: Phay rãnh răng

Sau khi lấy chiều sâu bật trục chính phay rãnh răng thứ nhất, lùi dao về vị trí ban đầu thực hiện phân độ phay rãnh răng thứ hai.

Kiểm tra răng nếu đạt yêu cầu thực hiện tương tự cho đến khi hết tất cả các rãnh

răng.

Trường hợp lấy chiều sâu cắt hai lần ta tiến hành lấy chiều sâu cắt lần thứ nhất phay tất cả các rãnh răng, sau đó lấy chiều sâu cắt lần thứ hai bằng chiều cao rãnh răng phay tương tự như lần thứ nhất.

Bước 7: Tổng kiểm tra tất cả các kích thước lần cuối cùng trước khi tháo sản phẩm.

2.2.8. Phương pháp kiểm tra bánh răng

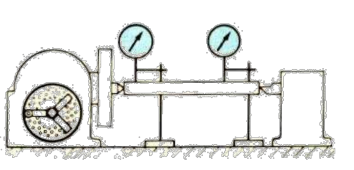

- Phương pháp kiểm tra bằng tiếp xúc ăn khớp

Bánh răng gia công được

lắp ghép với bánh răng chuẩn có cùng mô đun trên bộ đồ gá

Hình 5.11: Kiểm tra bánh răng bằng dưỡng

thông qua bột rà được bôi trên bánh răng chuẩn, bẳng phương pháp này có thể kiểm tra được độ đảo của bánh răng và các sai lệch khi ăn khớp hình 5.11.

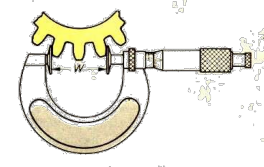

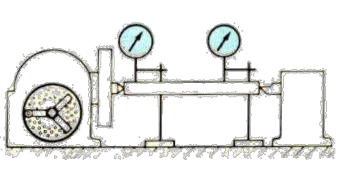

- Phương pháp kiểm tra bằng dụng cụ đo kiểm hình 5.12

2.2.9. Các dạng sai hỏng, nguyên nhân và cách phòng ngừa

Hình 5.12: Kiểm tra bánh răng bằng dụng cụ đo

Dạng hỏng | Nguyên nhân | Cách phòng ngừa | |

1 | Các răng không đều nhau (răng to răng nhỏ) | - Không khử độ dơ đầu phân độ - Làm xê dịch dẻ quạt khi phân độ | - Khử độ dơ đầu phân độ trước khi phay - Siết chặt vít cố định 2 thanh dẻ quạt |

2 | Số răng không đủ | - Tính toán phân độ sai | - Tính toán đúng trước khi |

Có thể bạn quan tâm!

-

Phương Tiện Và Trang Thiết Bị Dạy Học

Phương Tiện Và Trang Thiết Bị Dạy Học -

Phương Tiện Và Trang Thiết Bị Dạy Học

Phương Tiện Và Trang Thiết Bị Dạy Học -

Sơ Đồ Lắp Cầu Bánh Răng Vi Sai

Sơ Đồ Lắp Cầu Bánh Răng Vi Sai -

Phương Tiện Và Trang Thiết Bị Dạy Học

Phương Tiện Và Trang Thiết Bị Dạy Học -

Phay Bánh Răng Trụ Răng Xoắn (Hướng Xoắn Trái)

Phay Bánh Răng Trụ Răng Xoắn (Hướng Xoắn Trái) -

Phay Trục Then Hoa Bằng Dao Phay Đĩa Ba Mặt Cắt

Phay Trục Then Hoa Bằng Dao Phay Đĩa Ba Mặt Cắt

Xem toàn bộ 107 trang tài liệu này.

(thừa hoặc thiếu) | - Quên không xoay dẻ quạt sau mỗi lần phân độ | phay - Mỗi lần phân độ xong phải xoay dẻ quạt | |

3 | Profin của răng không đúng | - Chọn dao phay mô đun sai - Chọn số dao trong bộ dao không đúng | - Chọn đúng số dao - Chọn đúng số dao trong bộ dao |

4 | Răng đều nhưng đỉnh răng đầu to, đầu nhỏ | Rà tâm chi tiết chưa song song với mặt bàn máy và phương chạy dao | Rà tâm chi tiết song song với mặt bàn máy và phương chạy dao trước khi gia công |

5 | Độ nhám sườn răng không đạt | - Dao cùn - Chế độ cắt chưa hợp lý - Hệ thống công nghệ kém cứng vững | - Thay dao hoặc mài lại dao - Chọn lại chế độ cắt - Siết tay gạt hãm các chuyển động không cần thiết |

2.3. Tổ chức luyện tập kỹ năng

1. Bài tập

a. Bản vẽ

| |

|

b.Yêu cầu kỹ thuật

Gia công phần bánh răng trụ răng thẳng trên phôi thép Ø40 đã qua gia công tiện mặt trụ ngoài và gia công rãnh thoát dao.

Yêu cầu: 1sinh viên/1sản phẩm

2. Các bước thực hiện

Bước thực hiện | Hướng dẫn thực hiện |

Bước 1: Tính toán các thông số gia công và tính toán phân độ Chiều cao răng h = 2m + c = 4+0.3 = 4.3 mm Đường kính đỉnh dd = m(z+2) = 40 Chọn dao số N3 trong bộ 8 con mô đun m = 2 Tính toán phân độ z = 18 Số vòng tay quay ntq = 40/18= 2 + 4/18 | Chọn đồ gá là đầu phân độ vạn năng có đặc tính N = 40 và đĩa chia độ có vòng lỗ18 lỗ Sau khi phay được một rãnh, tiến hành phay rãnh thứ hai cần quay đi hai vòng và 4 lỗ trên hàng lỗ 18 | |

2 | Bước 2: Gá đầu phân độ | Sử dụng đồng hồ so để điều chỉnh độ đồng tâm đầu phân độ và ụ động Dùng cờ lê 17-19 để xiết chặt đế đồ gá trên mặt bàn máy |

3 | Bước 3: Gá phôi

| Rà gá cho tâm phôi song song với phương chạy dao dọc và song song với mặt bàn máy. Gá một đầu trên mâm cặp ba chấu của đầu phân độ, một đầu chống tâm hoặc gá trên hai đầu tâm |

4 | Bước 4: Lắp dao phay modul lên trục gá dao và điều chỉnh vị trí giữa dao và phôi | Điều chỉnh dao vào vị trí tâm phôi sử dụng ke |

1

2

Căn mẫu

6

vuông và căn mẫu | ||

5 | Bước 5: Lấy chiều sâu cắt | Cho dao chạm phôi và điều chỉnh máy sao cho đường tâm đối xứng của dao đi qua tâm phôi và vòng đỉnh của dao chạm nhẹ vào đường kính lớn nhất của phôi, dịch dao ra khỏi phôi nâng bàn máy lấy chiều sâu cắt t = 4.3mm n = 200-300 v/ph; S= tay |

6 | Bước 6: Phay rãnh răng n = 200-300 v/ph; t = 4.mm; S = tay | Sau khi lấy chiều sâu cắt ở bước trên tiến hành cắt rãnh răng thứ nhất. Chuyển động chạy dao được thực hiện bằng tay hoặc chạy dao tự động. Cắt xong rãnh răng thứ nhất tiến hành phân độ quay đi hai vòng và 4 lỗ trên hàng lỗ 18 để cắt rãnh răng thứ hai. Kiểm tra răng thứ nhất nếu đạt làm tương tự để cắt các rãnh răng tiếp theo cho đến răng thứ 18 |

7 | Bước 7: Kết thúc | Kiểm tra các kích thước của răng cũng như quan sát |

độ đều của các rãnh răng |

2.4. Hướng dẫn tự học:

1. Tính toán các thông số cơ bản để phay bánh răng trụ răng thẳng có mô đun m = 2, số răng Z = 21.

2. Tính toán các thông số cơ bản để phay bánh răng trụ răng thẳng có mô đun m = 1.75, số răng Z = 19.

BÀI SỐ 05: PHAY BÁNH RĂNG (TIẾP)

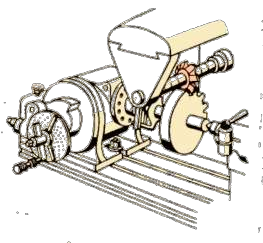

5.2 Phay bánh răng trụ răng xoắn (hướng xoắn phải)

Thời gian thực hiện: 6 tiết Tên bài học trước:

...................................................

Thực hiện từ ngày..................... đến ngày ....................................