BÀI SỐ 04: PHAY RÃNH XOẮN

4.1. Phay rãnh xoắn hướng xoắn phải

Thời gian thực hiện: 6 tiết

Tên bài học trước:

...................................................

Thực hiện từ ngày..................... đến ngày ....................................

I. Phương tiện và trang thiết bị dạy học

1.1. Phương tiện dạy học

Giáo án, đề cương, phấn bảng, máy chiếu, bản vẽ, ...

1.2. Trang thiết bị, dụng cụ, nguyên vật liệu

Tên và các thông số kỹ thuật của thiết bị, dụng cụ; nguyên, nhiên vật liệu tiêu hao | Đơn vị | SL | Ghi chú | Bổ sung | |

1 | Thiết bị | ||||

Máy phay vạn năng 6X332B | Cái | 02 | Sử dụng tiếp | ||

Phụ tùng theo máy phay | Bộ | 02 | Sử dụng tiếp | ||

Đầu phân độ vạn năng | Cái | 02 | Sử dụng tiếp | ||

Phụ tùng theo đầu phân độ vạn năng | Bộ | 02 | Sử dụng tiếp | ||

2 | Dụng cụ | ||||

Đồng hồ so + giá đỡ | Bộ | 02 | Sử dụng tiếp | ||

Thước cặp 1/50, L=200 | Cái | 10 | Sử dụng tiếp | ||

Bộ cờ lê từ 8÷24mm | Bộ | 01 | Sử dụng tiếp | ||

Thước lá 200 | Cái | 02 | Sử dụng tiếp | ||

Thước đo góc vạn năng | Cái | 02 | Sử dụng tiếp | ||

3 | Nguyên, vật liệu (cho 01 SV) | ||||

Phôi thép Ф26, L=200 | Cái | 01 | Hủy | ||

Dao phay ngón Ф6 | Con | 01 | Hủy | ||

Dầu HD50 | Lít | 01 | Hủy | ||

4 | Khác |

Có thể bạn quan tâm!

-

Sơ Đồ Bào Tinh Chốt V Bên Trái Bước 5: Bào Thô Và Bào Tinh Chốt V Bên Phải

Sơ Đồ Bào Tinh Chốt V Bên Trái Bước 5: Bào Thô Và Bào Tinh Chốt V Bên Phải -

Phương Tiện Và Trang Thiết Bị Dạy Học

Phương Tiện Và Trang Thiết Bị Dạy Học -

Phương Tiện Và Trang Thiết Bị Dạy Học

Phương Tiện Và Trang Thiết Bị Dạy Học -

Sơ Đồ Lắp Cầu Bánh Răng Vi Sai

Sơ Đồ Lắp Cầu Bánh Răng Vi Sai -

Điều Chỉnh Độ Đồng Tâm Ụ Trước Và Ụ Sau Đầu Phân Độ

Điều Chỉnh Độ Đồng Tâm Ụ Trước Và Ụ Sau Đầu Phân Độ -

Phương Tiện Và Trang Thiết Bị Dạy Học

Phương Tiện Và Trang Thiết Bị Dạy Học

Xem toàn bộ 107 trang tài liệu này.

II. Thực hiện bài học

2.1. Mục tiêu bài học

Sau khi học xong bài này, SV có khả năng:

+ Về kiến thức

- Tính toán được các thông số cơ bản của rãnh xoắn

- Chọn được các bánh răng để lắp cầu vi sai

+ Về kỹ năng

Gá được dao và điều chỉnh máy để phay chi tiết rãnh xoắn đạt yêu cầu kỹ thuật.

+ Về thái độ

- Nghiêm túc, tự giác trong quá trình học tập.

- Đảm bảo an toàn lao động, vệ sinh môi trường.

2.2. Nội dung bài học

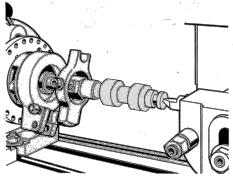

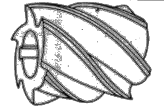

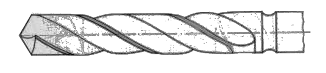

Trong lĩnh vực cơ khí nhất là ngành chế tạo máy ta gặp rất nhiều chi tiết có rãnh xoắn như dao phay trụ răng xoắn, mũi khoan xoắn...

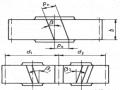

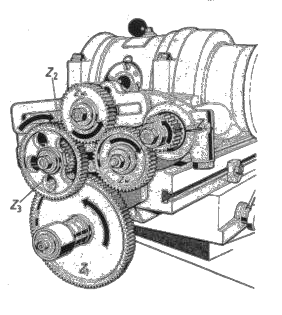

Hình 4.1: Chi tiết có rãnh xoắn

d

Để hình thành được các rãnh xoắn ta có rất nhiều các phương pháp gia công khác nhau, trong đó có phương pháp phay rãnh xoắn.

Nguyên lý của phương pháp phay rãnh xoắn là phôi quay một vòng thì bàn máy tịnh tiến một lượng đúng bằng bước xoắn; nghĩa là để tạo thành rãnh xoắn, chi tiết đồng thừi phải thực hiện hai chuyển động: chuyển động

quay liên tục và chuyển động tịnh tiến dọc trục.

L | |

d |

Hình 4.2: Sơ đồ chải rãnh xoắn

2.2.1. Yêu cầu kỹ thuật của rãnh xoắn hướng xoắn phải

- Đảm bảo đúng góc xoắn α ±30'

- Đảm bảo độ chính xác kích thước rãnh BxH

- Đảm bảo độ nhám sườn rãnh Ra = 2,5 mm.

- Đủ số rãnh trên chi tiết

2.2.2. Các thông số cơ bản của rãnh xoắn hướng xoắn phải

- Đường kính đỉnh: De

- Đường kính chân: Di

- Đường kính trung bình : d

- Bề rộng rãnh: B

- Chiều cao rãnh : H

- Góc xoắn : α

- Chiều dài bước xoắn : L

2.2.3. Tính toán các thông số cơ bản của rãnh xoắn hướng xoắn phải

- Đường kính trung bình: d = De – H

- Chiều dài bước xoắn: L = п.d.cotgα

- Tính tỷ số truyền i để tìm các bánh răng lắp cầu vi sai:

i N.T

L

A z1 z3

4

z z

2

Trong đó: N: đặc tính đầu phân độ vạn năng (N=40)

T: bước trục vít me dọc bàn máy phay (T=6)

2.2.4. Trình tự thực hiện phay rãnh xoắn hướng xoắn phải

Bước 1: Tính chiều dài bước xoắn

L = п.d.cotgα

Bước 2: Tính tỷ số truyền i để tìm các bánh răng z1, z2, z3, z4 lắp cầu bánh răng

i N.T

L

A z1 z3

4

z z

2

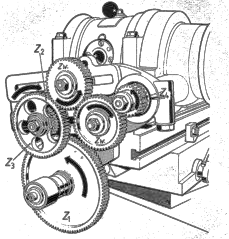

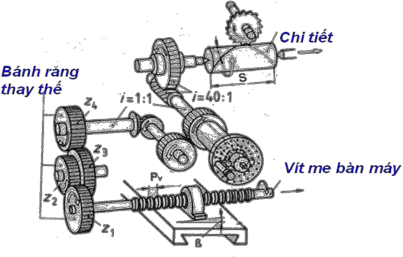

Bước 3: Lắp cầu bánh răng

Cầu bánh răng nối từ trục IV đầu chia độ vạn năng đến trục vít me dọc bàn máy phay.

Bánh răng z1 lắp chặt vào trục vít me dọc bàn máy phay

Bánh răng z4 lắp chặt vào trục IV (trục phụ) đầu phân độ

Phay rãnh xoắn hướng xoắn phải do đó ta lắp cầu bánh răng là cầu lẻ nghĩa là số trục nối từ trục chủ động đến trục bị động là số lẻ.

Hình 4.3: Lắp cầu bánh răng vi sai phay rãnh xoắn

Bước 4: Gá phôi lên máy

Phôi gá một đầu vào mâm cặp 3 chấu của đầu phân độ đầu kia chống tâm ụ sau của đầu phân độ hoặc hai đầu chống tâm truyền mô men quay bằng tốc kẹp

Bước 5: Gá dao

- Khi cắt bằng dao phay ngón gá trục dao đứng vuông góc với bàn máy

- Khi cắt bằng dao phay đĩa trên máy phay đứng ta nghiêng đầu máy mang dao đi một góc bằng góc xoắn cần gia công, hướng quay nghiêng đầu máy cùng chiều kim đồng hồ.

- Trường hợp cắt bằng dao phay đĩa trên máy phay ngang thì máy

phay phải quay được bàn máy một góc bằng góc xoắn (ví dụ máy phay 6P82 xoay được bàn máy)

Bước 6: Điều chỉnh máy

Quá trình điều chỉnh máy để phay rãnh xoắn hướng xoắn phải

tương tự như khi điều

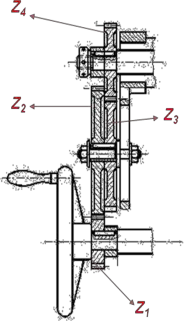

Hình 4.4: Vị trí lắp bánh răng trên cầu vi sai

chỉnh máy để phay rãnh thẳng cũng phải điều chỉnh dao vào tâm phôi, thực hiện lấy chiều sâu cắt. khác ở chỗ khi gia công chi tiết vừa quay vừa tịnh tiến lúc này bộ bánh răng thay thế sẽ chuyển động quay do đó phải nới lỏng chốt cố định đĩa chia độ với thân đầu

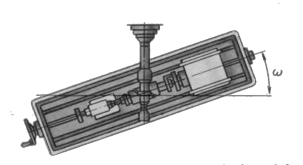

Hình 4.5: Sơ đồ quá trình phay rãnh xoắn

Hình 4.6: Xoay bàn máy khi phay rãnh xoắn trên máy phay ngang

phân độ và chốt cài tay quay đầu chia độ phải cắm vào lỗ của đĩa chia.

Khi phay nhiều rãnh xoắn trên cùng một trục sau khi phay xong rãnh thứ nhất rút chốt cài thực hiện phân độ bình thường để phay sang rãnh thứ hai. Làm tương tự đến khi xong hết các rãnh (ví dụ khi phay bánh răng trụ răng xoắn)

Bước 7: kết thúc

Tổng kiểm tra các kích thước lần cuối cùng sau đó tháo sản phẩm

2.2.5. Các dạng sai hỏng, nguyên nhân, cách phòng ngừa

Dạng sai hỏng | Nguyên nhân | Cách phòng ngừa | |

1 | Hướng xoắn sai | - Lắp cầu bánh răng sai lắp số trục không đúng | - Lắp lại cầu bánh răng |

2 | Góc xoắn không đúng | - Tính toán tỷ số truyền lắp cầu sai - Chọn bánh răng không đúng số răng đã tính toán | - Tính toán lại - Chọn đúng số răng của bánh răng đã tính |

3 | Độ nhám sườn rãnh không đạt | - Chọn chế độ cắt chưa hợp lý - Dao cùn - Rung động hệ thống công nghệ | - Chọn lại chế độ - Thay dao hoặc mài lại dao - Sau khi dịch chuyển bàn máy sang rãnh răng tiếp theo xong siết các tay gạt hãm bàn máy theo phương dọc và phương ngang lại. |

2.3. Tổ chức luyện tập kỹ năng

1. Bài tập

Phay rãnh xoắn hướng xoắn phải trên phôi có kích thước Ф26, L=200; α=150; B=6; H=3

Yêu cầu: 2sinh viên/1sản phẩm

2. Trình tự thực hiện (bảng quy trình thực hiện)

Bước thực hiện | Hướng dẫn thực hiện | |

1 | Bước 1: tính toán các thông số của rãnh xoắn | - Đường kính trung bình: d = 26 – 3 = 23 - Chiều dài bước xoắn L = п.d.cotgα L = 3,14 x 23 x cotg150 = 3,14 x 23 x 3,732 = 269,66 |

2 | Bước 2: Tính tỷ số truyền i | i N.T 40.6 0.89 8 100 40 L 269.66 9 50 90 |

3 | Bước 3: Lắp cầu bánh răng

| - Bánh răng z1= 100 lắp chặt vào trục vít me dọc bàn máy phay - Bánh răng z4 = 90 lắp chặt vào trục IV (trục phụ) đầu phân độ - Bánh răng z2 = 50, z3 = 40 lắp lồng không trên trục trung gian như sơ đồ bên |

4 | Bước 4: Chọn chế độ cắt | - Chiều sâu cắt t = H = 3 mm - Lượng chạy dao S= 40 mm/ph - Số vòng quay trục chính n=500÷600 v/ph |

Bước 5: Gá phôi lên máy

| - Phôi gá một đầu vào mâm cặp 3 chấu của đầu phân độ đầu kia chống tâm ụ sau của đầu phân độ hoặc hai đầu chống tâm truyền mô men quay bằng tốc kẹp - Rà độ đảo hướng kính và độ đảo mặt đầu của phôi | |

6 | Bước 6: Điều chỉnh máy

| - Điều chỉnh tâm dao trùng tâm phôi như khi phay rãnh thẳng trên trục. - Lấy chiều sâu cắt t=3mm cắt rãnh xoắn thứ nhất sau đó lùi dao về vị trí ban đầu thực hiện phân độ cắt rãnh thứ 2 (nếu có) tương tự như cắt rãnh đầu tiên... - Chú ý khi điều chỉnh máy cắt rãnh xoắn phải đảm bảo an toàn cho cầu bánh răng và người đứng máy |

7 | Bước 7: Kết thúc | - Tổng kiểm tra các kích thước lần cuối cùng trước khi tháo sản phẩm |

5

2.4. Tự học

1. Tính toán để phay rãnh xoắn hướng xoắn phải trên phôi có kích thước Ф38, L=200; α=150; B=8; H=4

2. Tính toán để phay rãnh xoắn hướng xoắn phải trên phôi có kích thước Ф38, L=200; α=250; B=8; H=4

BÀI SỐ 04: PHAY RÃNH XOẮN

4.2. Phay rãnh xoắn hướng xoắn trái

Thời gian thực hiện: 6 tiết Tên bài học trước:

...................................................

Thực hiện từ ngày..................... đến ngày ....................................

I. Phương tiện và trang thiết bị dạy học

1.1. Phương tiện dạy học

Giáo án, đề cương, phấn bảng, máy chiếu, bản vẽ, ...

1.2. Trang thiết bị, dụng cụ, nguyên vật liệu

Tên và các thông số kỹ thuật của thiết bị, dụng cụ; nguyên, nhiên vật liệu tiêu hao | Đơn vị | SL | Ghi chú | Bổ sung | |

1 | Thiết bị | ||||

Máy phay vạn năng 6X332B | Cái | 02 | Sử dụng tiếp | ||

Phụ tùng theo máy phay | Bộ | 02 | Sử dụng tiếp | ||

Đầu phân độ vạn năng | Cái | 02 | Sử dụng tiếp | ||

Phụ tùng theo đầu phân độ vạn năng | Bộ | 02 | Sử dụng tiếp | ||

2 | Dụng cụ | ||||

Đồng hồ so + giá đỡ | Bộ | 02 | Sử dụng tiếp | ||

Thước cặp 1/50, L=200 | Cái | 10 | Sử dụng tiếp | ||

Bộ cờ lê từ 8÷24mm | Bộ | 01 | Sử dụng tiếp | ||

Thước lá 200 | Cái | 02 | Sử dụng tiếp | ||

Thước đo góc vạn năng | Cái | 02 | Sử dụng tiếp | ||

3 | Nguyên, vật liệu (cho 01 SV) | ||||

Phôi thép Ф26, L=200 | Cái | 01 | Hủy | ||

Dao phay ngón Ф6 | Con | 01 | Hủy | ||

Dầu HD50 | Lít | 01 | Hủy | ||

4 | Khác |

II. Thực hiện bài học

2.1. Mục tiêu bài học

Sau khi học xong bài này, SV có khả năng:

+ Về kiến thức

- Củng cố phương pháp phay rãnh xoắn hướng xoắn phải

- Tính toán và lắp được bộ bánh răng để phay rãnh xoắn hướng xoắn trái