MRP thể hiện trong những mục tiêu mà hệ thống MRP nhằm đạt tới. Những mục tiêu chủ yếu của hoạch định nhu cầu các nguồn lực đặt ra là:

- Giảm thiểu lượng dự trữ nguyên vật liệu;

- Giảm thời gian sản xuất và thời gian cung ứng. MRP xác định mức dự trữ hợp lý đúng thời điểm, giảm thời gian chờ đợi và những trở ngại cho sản xuất;

- Tạo sự thoả mãn và niềm tin tưởng cho khách hàng;

- Tạo điều kiện cho các bộ phận phối hợp chặt chẽ, thống nhất với nhau, phát huy tổng hợp khả năng sản xuất của doanh nghiệp;

- Tăng hiệu quả hoạt động sản xuất kinh doanh.

7.1.3. Những yêu cầu trong ứng dụng hoạch định nhu cầu nguyên vật liệu

Để MRP có hiệu quả cần thực hiện những yêu cầu sau:

- Có đủ hệ thống máy tính và các chương trình phần mềm để tính toán và lưu trữ thông tin;

- Chuẩn bị đội ngũ cán bộ quản lý có khả năng và trình độ về sử dụng máy tính và những kiến thức cơ bản trong xây dựng MRP;

- Đảm bảo chính xác và liên tục cập nhật thông tin mới về lịch trình sản xuất, hoá đơn nguyên vật liệu, hồ sơ dự trữ nguyên vật liệu;

- Đảm bảo đầy đủ và lưu trữ hồ sơ, dữ liệu cần thiết.

7.2. Xây dựng hệ thống hoạch định nhu cầu nguyên vật liệu

7.2.1. Những yếu tố cơ bản của hoạch định nhu cầu nguyên vật liệu

Trong điều kiện hiện nay, hầu hết hệ thống hoạch định nhu cầu nguyên vật liệu đều được xử lý và tính toán bằng hệ thống máy tính điện tử, cho nên việc phân tích hệ thống nhu cầu vật liệu trở nên dễ dàng.

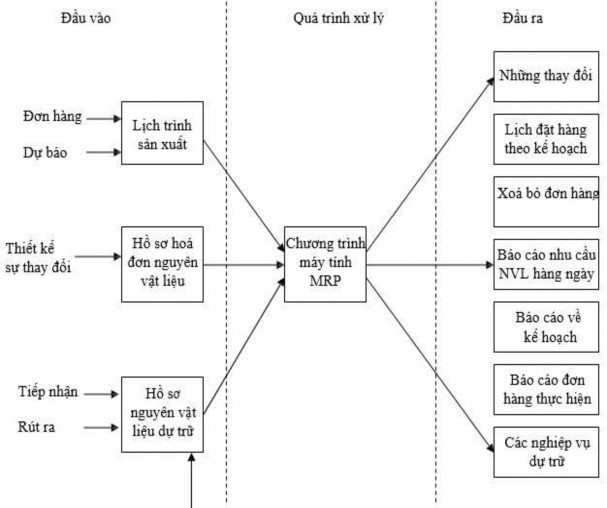

Toàn bộ quá trình hoạch định nhu cầu nguyên vật liệu có thể được biểu diễn bằng sơ đồ sau:

Hình 7.1: Hệ thống hoạch định nhu cầu nguyên vật liệu

Để thực hiện quá trình hoạch định nhu cầu nguyên vật liệu cần biết một loạt các yếu tố đầu vào chủ yếu như:

- Số lượng nhu cầu sản phẩm dự báo;

- Số lượng đơn đặt hàng;

- Mức sản xuất và dự trữ;

- Cấu trúc của sản phẩm;

- Danh mục nguyên vật liệu, chi tiết, bộ phận;

- Thời điểm sản xuất;

- Thời hạn cung ứng hoặc thời gian gia công;

- Dự trữ hiện có và kế hoạch;

- Mức phế phẩm cho phép.

Các thông tin này được thu thập phân loại và xử lý bằng chương trình máy tính.

Chúng được thu thập từ các tài liệu về:

- Lịch trình sản xuất;

- Bảng danh mục nguyên vật liệu;

- Hồ sơ dự trữ nguyên vật liệu.

Lịch trình sản xuất chỉ rò nhu cầu sản phẩm cần sản xuất và thời gian có. Đây là những nhu cầu độc lập. Số lượng cần thiết được lấy ra từ những nguồn khác nhau như đơn đặt hàng của khách hàng, số liệu dự báo. Thời gian thường lấy đơn vị là tuần. Hợp lý nhất là lấy lịch trình sản xuất bằng tổng thời gian để sản xuất ra sản phẩm cuối cùng. Đó là tổng số thời gian cần thiết trong quá trình lắp ráp sản phẩm. Vấn đề đặc biệt quan trọng trong MRP là sự ổn định trong kế hoạch sản xuất ngắn hạn. Rất nhiều công ty quy định khoảng thời gian của lịch trình sản xuất trong khoảng 8 tuần.

Ví dụ: Lịch trình sản xuất dưới cho thấy kế hoạch đầu ra đối với chi tiết X. Số lượng sản xuất ở tuần thứ 4 là 100 và tuần thứ 8 là 150.

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

Số lượng | 100 | 150 |

Có thể bạn quan tâm!

-

Các Chỉ Tiêu Đầu Vào Trong Lịch Trình Sản Xuất Của Doanh Nghiệp X

Các Chỉ Tiêu Đầu Vào Trong Lịch Trình Sản Xuất Của Doanh Nghiệp X -

Sắp Xếp Thứ Tự Công Việc Theo Phương Pháp Johnson Mở Rộng

Sắp Xếp Thứ Tự Công Việc Theo Phương Pháp Johnson Mở Rộng -

Thực Chất Và Yêu Cầu Của Hoạch Định Nhu Cầu Nguyên Vật Liệu (Mrp)

Thực Chất Và Yêu Cầu Của Hoạch Định Nhu Cầu Nguyên Vật Liệu (Mrp) -

Kết Quả Của Quá Trình Hoạch Định Nhu Cầu Đối Với Cánh Cửa

Kết Quả Của Quá Trình Hoạch Định Nhu Cầu Đối Với Cánh Cửa -

Tỷ Lệ Các Loại Chi Phí Lưu Kho So Với Giá Trị Dự Trữ

Tỷ Lệ Các Loại Chi Phí Lưu Kho So Với Giá Trị Dự Trữ -

Những Nguyên Nhân Gây Ra Sự Chậm Trễ Của Quá Trình Cung Ứng

Những Nguyên Nhân Gây Ra Sự Chậm Trễ Của Quá Trình Cung Ứng

Xem toàn bộ 215 trang tài liệu này.

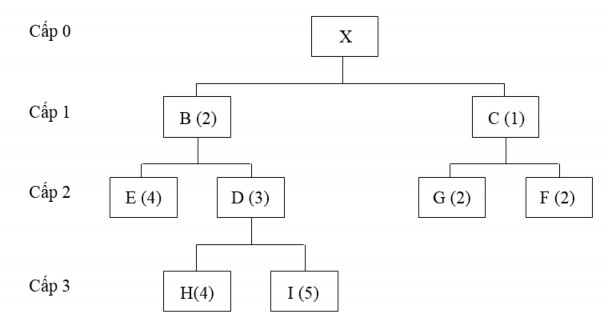

Bảng danh mục vật tư linh kiện cung cấp thông tin về các loại chi tiết, linh kiện và bộ phận hợp thành cần thiết để tạo ra một đơn vị sản phẩm cuối cùng. Do đó, mỗi loại đơn vị sản phẩm đều có hồ sơ danh mục nguyên vật liệu, chi tiết bộ phận riêng biệt. bảng danh mục vật tư còn cho biết thông tin về mối liên hệ giữa các hạng mục linh kiện nằm ở đâu trong quá trình sản xuất. Thông qua hệ thống hóa và phân tích cấu trúc hình cây của sản phẩm, các dữ kiện về nguyên vật liệu, linh kiện được ghi theo thứ tự bậc từ cao xuống thấp. Mỗi đơn vị sản phẩm gồm những chi tiết bộ phận ở những bậc khác nhau trong cấu trúc từ trên xuống.

Khi xác định danh mục nguyên vật liệu của các loại sản phẩm, người ta thường thiết kế các loại hóa đơn nguyên vật liệu. Trong doanh nghiệp thường dùng 3 loại hóa đơn nguyên vật liệu là hóa đơn theo nhóm bộ phận, chi tiết sản phẩm; hóa đơn sản phẩm điển hình và hóa đơn cho những nguyên vật liệu bổ sung.

Hóa đơn theo nhóm bộ phận: nhóm chi tiết của sản phẩm được thiết kế trong trường hợp doanh nghiệp sản xuất nhiều loại sản phẩm khác nhau, các loại sản phẩm này có cấu tạo từ những cụm chi tiết, bộ phận giống nhau.

Hóa đơn theo sản phẩm điển hình: Để bớt khối lượng công việc trong xây dựng lịch trình sản xuất, người ta phác họa một sản phẩm điển hình. Đây là sản phẩm không có thật nhưng rất cần thiết để lập hóa đơn nguyên vật liệu cho những loại hàng phát sinh có liên hệ mật thiết với sản phẩm điển hình này. Lập hóa đơn theo sản phẩm điển hình có lợi ích rất lớn: tiết kiệm được thời gian, công sức và các chi tiết có liên quan.

Trong một số trường hợp, người ta còn lập hóa đơn cho loại hàng lắp ráp bổ sung. Các chi tiết này chỉ cần thiết trong từng trường hợp cụ thể có tính chất cá biệt đối với từng loại sản phẩm nào cũng có. Vì vậy, loại chi tiết này được ký hiệu và quản lý riêng biệt, thường không dự trữ chúng.

Các yếu tố đầu ra chính là kết quả của hoạch định nhu cầu nguyên vật liệu, cần trả lời được các vấn đề cơ bản sau:

- Cần đặt hàng hoặc sản xuất những loại linh kiện, phụ tùng nào?

- Số lượng bao nhiêu?

- Thời gian khi nào?

Các thông tin này được thể hiện trong các tài liệu như lệnh phát đơn đặt hàng kếhoạch, lệnh sản xuất nếu tự gia công; báo cáo về dự trữ.

7.2.2. Trình tự hoạch định nhu cầu nguyên vật liệu

Việc xây dựng hệ thống hoặc định nhu cầu nguyên vật liệu bắt đầu từ lịch trình sản xuất sản phẩm cuối cùng sau đó chuyển đổi thành các bộ phận chi tiết và nguyên liệu cần thiết trong các giai đoạn khác nhau. Từ sản phẩm cuối cùng xác định nhu cầu dự kiện về các chi tiết, bộ phận ở cấp thấp hơn tuỳ theo cấu trúc của sản phẩm. Kết hợp với lượng sản phẩm dự trữ hiện có, xác định chính xác thời điểm cần phát đơn hàng hoặc lệnh sản xuất đối với từng loại chi tiết, bộ phận đó.

MRP xác định mối liên hệ giữa lịch trình sản xuất, đơn đặt hàng, lượng tiếp nhận và nhu cầu sản phẩm. Mối quan hệ này được phân tích trong khoảng thời gian từ khi một sản phẩm được đưa vào phân xưởng cho tới khi rời phân xưởng đó để chuyển sang bộ phận khác. Để xuất xưởng một sản phẩm trong một ngày ấn định nào đó, cần phải sản xuất các chi tiết, bộ phận hoặc mua nguyên vật liệu, linh kiện bên ngoài trước một thời hạn nhất định. Quá trình xác định MRP được tiến hành theo các bước sau:

Bước 1: Phân tích kết cấu sản phẩm

Phương pháp hoạch định nhu cầu nguyên vật liệu được tiến hành dựa trên việc phân loại nhu cầu thành nhu cầu độc lập và nhu cầu phụ thuộc.

Nhu cầu độc lập là nhu cầu về sản phẩm cuối cùng và các chi tiết, linh kiện, phụ tùng dùng để thay thế.. Nhu cầu độc lập được xác định bằng các phương pháp dự báo mức tiêu thụ sản phẩm hoặc bằng các đơn hàng.

Nhu cầu phụ thuộc là những nhu cầu được tạo ra từ các nhu cầu độc lập. Đó là những bộ phận, chi tiết, nguyên vật liệu dùng trong quá trình sản xuất nhằm tạo ra sản phẩm cuối cùng. Nhu cầu này được xác định bằng phương pháp tính toán thông qua phân tích cấu trúc sản phẩm cuối cùng, nhu cầu dự báo, đơn đặt hàng, kế hoạch dự trữ và lịch trình sản xuất.

Để tính toán nhu cầu phụ thuộc, cần tiến hành phân tích cấu trúc sản phẩm. Cách phân tích dùng trong MRP là kết cấu hình cây của sản phẩm. Mỗi hạng mục trong kết cấu hình cây tương ứng với từng chi tiết bộ phận cấu thành sản phẩm. Chúng được biểu diễn dưới dạng cấp bậc từ trên xuống theo trình tự sản xuất và lắp ráp sản phẩm.

Kết quả phân tích sơ đồ kết cấu sản phẩm cần phản ánh được số lượng các chi tiết và thời gian thực hiện.

Trong sơ đồ kết cấu sản phẩm, sản phẩm hoàn chỉnh được ghi ở cấp 0 trên đỉnh của cây. Sau đó là những bộ phận cần thiết để lắp ráp thành sản phẩm hoàn chỉnh ở cấp

1. Tiếp theo mỗi bộ phận này lại được cấu tạo từ những chi tiết khác và các chi tiết này được biểu diễn ở bậc cấp 2. Cứ như vậy tiếp diễn để hình thành cây cấu trúc sản phẩm.

Hình 7.2: Sơ đồ kết cấu sản phẩm

A

G

E

D

G

F

Khiphântíchcóthể gặptrường hợp mộtbộphận,chitiếtcómặtởnhiều cấptrongkết cấucủasảnphẩm.Trongtrường hợpnhưvậy,taápdụngnguyêntắc hạcấp thấpnhất.Theo nguyêntắcnàytấtcảcácbộphận,chitiếtđóđượcchuyểnvềcấpthấpnhất.Nhờđótiết kiệmđượcthờigianvàtạorasựdễdàngtrongtínhtoán.Nóchophépchỉcầntínhnhucầu củabộphận,chitiếtđómộtlầnvàxácđịnhmứcdựtrữđốivớichitiết,bộphậncầnsớm nhấtchứkhôngphảivớisảnphẩmcuốicùngởcấpcaonhất.

Y

B

C

E

E

E

E

Hình 7.3: Sơ đồ kết cấu sản phẩmápdụngnguyêntắc hạcấp thấpnhất

Bước2:Tínhtổngnhucầu

Tổngnhucầulàtổngsốlượngdựkiếnđốivớimộtloạichitiếthoặcnguyênvậtliệu trongtừnggiaiđoạnmàkhôngtínhđếndựtrữhiệncóhoặclượngsẽtiếpnhậnđược.Tổng nhucầuhạngmụccấp0lấyởlịchtrìnhsảnxuất.Đốivớihạngmụccấpthấphơn,tổngnhu cầuđượctínhtrựctiếptừsốlượngphátđơnhàngcủahạngmụccấpcaohơnngaytrướcnó. Đólànhucầuphátsinhdonhucầuthựctếvềmộtbộphậnhợpthànhnàođóđòihỏi.Tổng nhucầucủacácbộphận,chitiếtbằngsốlượngđặthàngtheokếhoạchcủacácbộphận trunggiantrướcđónhânvớihệsốnhânnếucó.

Bước 3. Tính nhu cầu thực

Nhu cầu thực là tổng số loại chi tiết, nguyên liệu cần thiết mua thêm, sản xuất thêm (bổ sung) trong từng giai đoạn. Đại lượng này được tính như sau:

Nhu cầu thực = Tổng nhu cầu – Dự trữ hiện có + Dự trữ an toàn

Trong trường hợp doanh nghiệp chấp nhận một tỷ lệ phế phẩm theo kế hoạch thì nhu cầu thực sự cần cộng thêm phần phế phẩm cho phép đó. Nhưng để đơn giản chúng ta không tính đến yếu tố này.

Dự trữ sẵn có là tổng dự trữ đang có ở thời điểm bắt đầu của từng thời kỳ. Dự trữ sẵn có theo kế hoạch là số lượng dự trữ dự kiến có thể được sử dụng để thỏa mãn nhu cầu sản xuất. Đó là tổng của dự trữ còn lại ở giai đoạn trước đó cộng với lượng sẽ tiếp nhận.

Lượng tiếp nhận là tổng số bộ phận, chi tiết đã đưa vào sản xuất nhưng chưa hoàn thành hoặc là số lượng đặt hàng mong đợi sẽ nhận được tại điểm bắt đầu của mỗi giai đoạn. Đơn hàng phát ra theo kế hoạch là tổng khối lượng dự kiến kế hoạch đặt hàng trong từng giai đoạn.

Lệnh đề nghị phản ảnh số lượng cần cung cấp hay sản xuất để thoả mãn nhu cầu thực. Lệnh đề nghị có thể là đơn đặt hàng đối với các chi tiết, bộ phận mua ngoài và là lệnh sản xuất nếu chúng được sản xuất tại doanh nghiệp. Khối lượng hàng hoá và thời gian của lệnh đề nghị được xác định trong đơn hàng kế hoạch. Tuỳ theo chính sách đặt hàng có thể đặt theo lô hoặc theo kích cỡ.

Đặt hàng theo lô là số lượng đặt hàng bằng với nhu cầu thực. Đặt hàng theo kích cỡ là số lượng đặt hàng có thể vượt quá nhu cầu bằng cách nhân với một số lượng cụ thể hoặc bằng đúng lượng yêu cầu trong thời điểm đó. Bất kỳ lượng vượt nào đều được bổ sung và dự trữ hiện có của giai đoạn tiếp theo.

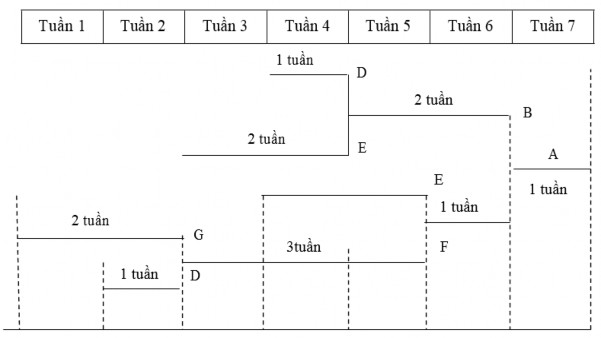

Để cung cấp hoặc sản xuất nguyên vật liệu, chi tiết cần tốn thời gian cho chờ đợi, chuẩn bị, bốc dỡ, vận chuyển, sắp xếp, hoặc sản xuất. Đó là thời gian phân phối hay thời gian cung cấp, sản xuất của mỗi bộ phận. Do đó, từ thời điểm cần có sản phẩm để đáp ứng nhu cầu khác hàng sẽ phải tính ngược lại để xác định khoảng thời gian cần thiết cho từng chi tiết bộ phận. Thời gian phải đặt hàng hoặc tự sản xuất được tính bằng cách lấy thời điểm cần có trừ đi khoảng thời gian cung ứng hoặc sản xuất cần

thiết đủ để cung cấp đúng lượng hàng yêu cầu. Chẳng hạn, theo ví dụ trên, thời gian cần thiết để cung cấp hoặc sản xuất các chi tiết bộ phận được cho như sau:

A | B | C | D | E | F | G | |

Tuần | 1 | 2 | 1 | 1 | 2 | 3 | 2 |

Căn cứ vào bảng trên lập sơ đồ cấu trúc sản phẩm theo thời gian:

Hình 7.4: Cấu trúc sản phẩm theo thời gian

Kết quả của quá trình hoạch định nhu cầu nguyên vật liệu, linh kiện được thể hiện trong biểu kế hoạch có dạng sau:

Bảng 7.1: Kết quả của quá trình hoạch định nhu cầu nguyên vật liệu

Tuần | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Tổngnhucầu | ||||||||

Lượngtiếpnhậntheotiếnđộ | ||||||||

Dựtrữsẵncó | ||||||||

Nhucầuthực | ||||||||

Lượngtiếpnhậnđơnđặthàngtheokế hoạch | ||||||||

Lượngđơnhàngphátratheokếhoạch |

Ta xem xét một ví dụ cụ thể về ứng dụng MRP trong doanh nghiệp:

Một công ty sản xuất đồ gỗ nhận được 2 đơn đặt hàng làm cánh cửa: 100 cái giao vào tuần thứ 4 và 150 cái giao vào tuần thứ 8. Mỗi cánh cửa gồm 4 thanh gỗ và 2 khung gỗ được sản xuất tại công ty. Mỗi thanh mất 1 tuần. Khung được mua ngoài với

thời gian cung ứng là 2 tuần. Việc lắp ráp cánh cửa mất 1 tuần. Có lịch tiếp nhận (dự trữ ban đầu) tuần 1 là 70 thanh. Hãy xác định số lượng và thời gian biểu của lượng phát ra theo đơn hàng kế hoạch để đáp ứng được nhu cầu trong những điều kiện sau:

1. Lượng đặt hàng theo lô (nhu cầu thực).

2. Lượng đặt hàng theo cỡ 320 khung và 70 thanh gỗ. Bài giải:

1. Lượng đặt hàng theo lô (nhu cầu thực)

a. Xây dựng lịch trình sản xuất

Bảng 7.2: Xây dựng lịch trình sản xuất

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

Số lượng | 100 | 150 |

b. Xác định kết cấu của sản phẩm

Cánh cửa

Khung (2) Thanh gỗ (4)

Hình 7.5: Kết cấu sản phẩm

c. Xây dựng thời gian biểu lắp ráp

Tuần 1 Tuần 2

Tuần 3 Tuần 4 Tuần 5 Tuần 6 Tuần 7

Tuần 8

Sản xuất thanh gỗ Sản xuất thanh gỗ

Lắp ráp Lắp ráp

Mua khung Mua khung

Hình 7.6: Thời gian biểu lắp ráp

d. Tính tổng nhu cầu và nhu cầu thực

Bởi vì tuần 4 phải có 100 cánh cửa để giao mà doanh nghiệp không có hàng dự trữ nên nhu cầu thực là 100 cánh cửa. Lịch tiếp nhận của tuần thứ 4 sẽ là 100 cánh cửa. Việc lắp ráp cửa tốn 1 tuần nên lịch đặt hàng phát ra vào đầu tuần thứ 3. Tương tự, để tuần thứ 8 có 150 cánh cửa, lịch đặt hàng phải làm vào tuần thứ 7. Lịch đặt hàng phát ra vào đầu tuần thứ 3 có nghĩa là ở thời điểm đó tổng nhu cầu phải có 100 x 2 = 200 khung do không có dự trữ mong đợi nên nhu cầu thực là 200 khung vào đầu tuần thứ

3. Nhưng thời gian đặt hàng vì phải mua ngoài hết 2 tuần nên phải đặt hàng vào đầu tuần thứ nhất. Tương tự như vậy có tổng nhu cầu và nhu cầu thực đối với đơn đặt hàng