CHƯƠNG 2. VẬT LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Vật liệu nghiên cứu

2.1.1. Vật liệu cao su

- Cao su thiên nhiên (CSTN) là loại SVR-3L của Công ty cao su Đồng Nai. Với các thông số: Hàm lượng tạp chất: 0,014%; Hàm lượng chất bay hơi: 0,24%; Hàm lượng tro: 0,23%; Hàm lượng nitơ: 0,4%; Độ dẻo ban đầu (Po): 40; Chỉ số duy trì độ dẻo (PRI): 85.

- Cao su butadien (Butadiene Rubber - BR): đây là loại BR01 (Thái Lan). Độ nhớt Mooney (ML 1+4, 100 oC): 45 MU; Hàm lượng Cis: > 96%; Hàm lượng chất bay hơi: ≤ 0,5%; Hàm lượng tro: ≤ 0,2%.

- Cao su etylen propylen dien monome (EPDM): đây là loại NordelTM IP 5565 (Hydrocarbon rubber) (Công ty hóa chất Dow). Với các thông số: Khối lượng riêng: 0,86 g/cm3, Độ nhớt Mooney (ML 1+4, 125 oC): 65 MU; Hàm lượng Etylen: 50%; Hàm lượng Etyliden norbornen (ENB): 7,5%; Hàm lượng propylen: 42,5%; Hàm lượng tro: < 0,1%.

2.1.2. Chất gia cường

- Ống nano carbon (CNT) (Nanocyl S.A (Belgium - Bỉ)): độ tinh khiết 95- 98%, đường kính ngoài: 10-20 nm, đường kính trong: 5-10nm, chiều dài: 10-30µm, diện tích bề mặt: > 200m2/g, Màu sắc: đen.

- Than đen: N330 của hãng Lucarb Haf - Hàn Quốc và HAF N330 (Trung Quốc), khối lượng riêng đổ đống 330 kg/m3, độ thấm dầu: 102±7 ml/100 g, cỡ hạt: 38-42 nm;

- Bari sulfat (BS): là loại B-L909 (Hubei Hoyonn Chemical Industry Co., Ltd

- Trung Quốc) có khối lượng riêng: 4 g/cm3, độ thấm dầu: < 22 ml/100 g;

- Clay Cloisite Na+ của hãng Southern Clay Product (Mỹ). Trọng lượng riêng: 2,86 g/ml; Mất khi nung: 7%; Kích thước hạt: ≤ 2µm (10%), ≤ 6µm (50%), ≤ 13µm (90%); Độ ẩm: ≤ 2%.

- Nanosilica: đây là loại Reolosil (Thổ Nhĩ Kỳ) với một số chỉ tiêu như Cỡ hạt: 12-50 nm; diện tích bề mặt riêng (SBET): 20020 m2/g; độ tinh khiết: 99,8%; độ thấm dầu: 2,6 ml/g;

2.1.3. Các phụ gia và hóa chất cần thiết khác

- Bis-(3-trietoxysilyl propyl) tetrasulphit (TESPT) (China - Trung Quốc): là tác nhân kết nối silan, là chất lỏng có màu hơi vàng đến vàng, trong suốt và tan trong một số dung môi thơm và béo (ceton, ancol, ete,…).

- PolyEtylen Glycol (PEG): là loại PEG 6000 (England - Anh), với nhiệt độ nóng chảy là 61oC. Có công thức cấu tạo như sau:

HO-CH2-(CH2-O-CH2)n-CH2OH

- Coumaron (Tên hóa học là Benzofuran) (Trung Quốc):

+ Công thức phân tử: C8H6O + Benzofuran là hợp chất dị vòng bao gồm vòng benzen và furan hợp nhất. |

Có thể bạn quan tâm!

-

Ống Nano Carbon Đơn Tường (Swcnt) Và Đa Tường (Mwcnt)

Ống Nano Carbon Đơn Tường (Swcnt) Và Đa Tường (Mwcnt) -

Tình Hình Nghiên Cứu Phát Triển Vật Liệu Polyme Nanocompozit Và Cao Su Nanocompozit Trên Thế Giới Và Ở Việt Nam

Tình Hình Nghiên Cứu Phát Triển Vật Liệu Polyme Nanocompozit Và Cao Su Nanocompozit Trên Thế Giới Và Ở Việt Nam -

Một Số Ứng Dụng Của Vật Liệu Cao Su Xốp Và Triển Vọng Của Vật Liệu Xốp Từ Cao Su Nanocompozit

Một Số Ứng Dụng Của Vật Liệu Cao Su Xốp Và Triển Vọng Của Vật Liệu Xốp Từ Cao Su Nanocompozit -

Chế Tạo Vật Liệu Cao Su Xốp Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano

Chế Tạo Vật Liệu Cao Su Xốp Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano -

Phổ Ftir Của Bis-(3-Trietoxysilylpropyl) Tetrasulphit (Tespt)

Phổ Ftir Của Bis-(3-Trietoxysilylpropyl) Tetrasulphit (Tespt) -

Nghiên Cứu Ảnh Hưởng Của Quá Trình Biến Tính Tới Độ Bền Môi Trường Và Tính Chất Nhiệt Của Vật Liệu

Nghiên Cứu Ảnh Hưởng Của Quá Trình Biến Tính Tới Độ Bền Môi Trường Và Tính Chất Nhiệt Của Vật Liệu

Xem toàn bộ 164 trang tài liệu này.

- Dicumyl peroxit (DCP) (Indonesia). Có công thức là (C6H5(CH3)2O)2, có tinh thể màu trắng. Nhiệt độ nóng chảy 41 ~ 42 ℃. Không hòa tan trong nước, dễ tan trong cồn, ete, axit acetic, benzen, ete dầu khí. DCP là hợp chất dạng Peroxide, có khả năng tạo phát triển các liên kết ngang, làm chất kích hoạt cho liên kết mạch, cao phân tử lưu hóa, làm tăng tính bền kéo cho sản phẩm.

- Excerex 30200B: hãng Mitsui Chemical America, Inc. Đây là một oligome của olefin. Tỷ trọng: 913 g/l; Điểm nóng chảy 102oC. (Ghi chú: Trong luận án gọi là chất tương hợp VLP)

- Phụ gia tạo xốp (Trung Quốc): bột xốp ADC (Azodicarbon amit); bột xốp OBSH (4,4-Oxybis(benzensunfonyl-hydrazide)); Bột xốp DPT (hay còn gọi là chất tạo xốp H) (Dinitrosopentamethylenetetramine).

2.2. Phương pháp nghiên cứu

2.2.1. Biến tính phụ gia nano

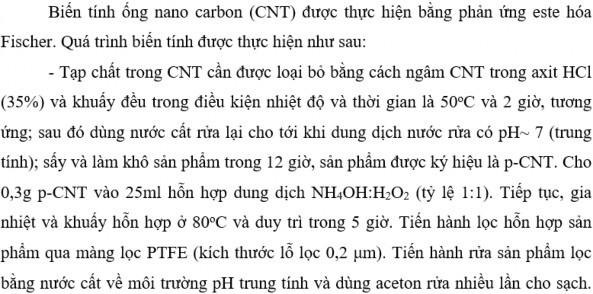

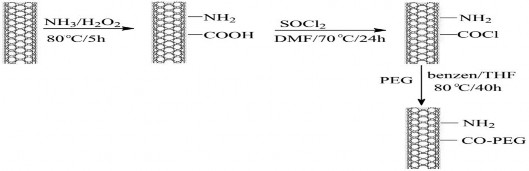

2.2.1.1. Biến tính bề mặt ống nano carbon

dùng aceton rửa nhiều lần cho sạch. Sản phẩm CNT biến tính được sấy ở 80oC trong 48 giờ; sản phẩm được ký hiệu là CNT-COOH [128].

- Clo hóa CNT-COOH: Cho sẵn 20ml SOCl2 và 10ml DMF vào bình cầu dung tích 100ml, tiếp đến cho 0,5 g CNT-COOH vào, tiến hành khuấy trộn ở 70oC và 24 giờ, ở điều kiện thường, sau khi kết thúc quá trình phản ứng thu được CNT- COCl có màu nâu đen; tiến hành lọc và rửa sạch bằng dung dịch THF, để bay hơi dung môi và làm khô ở nhiệt độ phòng [34].

Hình 2.1. Sơ đồ quy trình biến tính bề mặt CNT

- Gắn nhóm polyetylen glycol (PEG) lên bề mặt CNT: Cho 0,1 gam PEG vào bình cầu đã có sẵn 0,1g CNT-COCl và đun nóng chảy ở 90oC, rồi tiếp thêm 40 ml hỗn hợp benzen/THF (tỷ lệ 3/1 theo thể tích), khuấy đều 10 phút. Duy trì ở nhiệt độ 80oC để phản ứng trong 40 giờ. Phản ứng kết thúc, hỗn hợp sản phẩm được tiến hành rung siêu âm khoảng 30 phút ở 60oC, trên máy DR-MH30 ở tần số 40 KHz; sau đó lọc sản phẩm qua màng lọc PTFE; dùng aceton và ete dầu hỏa để rửa sạch hỗn hợp rắn màu đen (khoảng 3 lần); sấy khô sản phẩm ở 90oC trong 12 giờ [129].

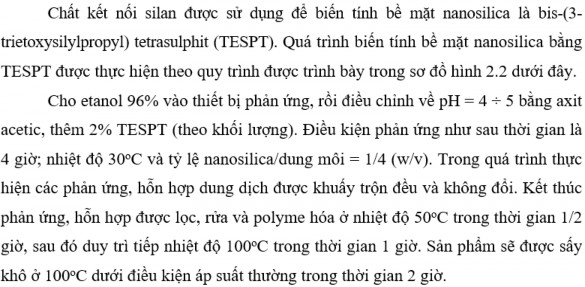

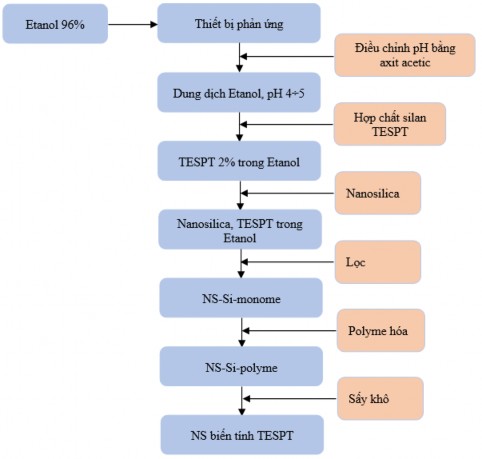

2.2.1.2. Biến tính bề mặt nanosilica bằng hợp chất silan

Hình 2.2. Sơ đồ quá trình biến tính nanosilica bằng TESPT

2.2.2. Phương pháp chế tạo vật liệu cao su nanocompozit

2.2.2.1. Chế tạo vật liệu cao su nanocompozit trên cơ sở cao su thiên nhiên với phụ gia nano

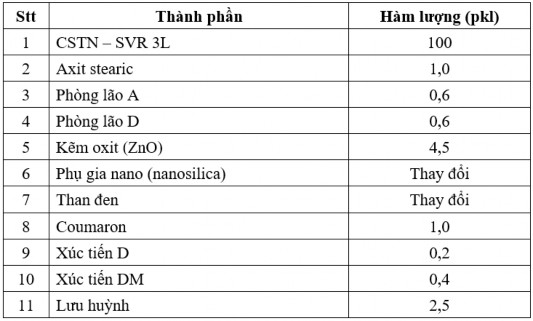

Chế tạo vật liệu cao su nanocompozit trên cơ sở CSTN với phụ gia nano, được thực hiện theo đơn phối liệu đưa ra trong bảng 2.1 dưới đây.

- Trên cơ sở đơn phối liệu với các thành phần đã biết, CSTN được cắt mạch sơ bộ trong máy trộn kín (Brabender - Đức) ở nhiệt độ 80oC, tốc độ trục quay là 50 v/ph, tiếp đến cho lần lượt với các phụ gia (axit stearic, phòng lão A và D, kẽm oxit, nanosilica); rồi tiếp đến bổ sung than đen (tùy thuộc vào mục đích nghiên cứu cụ thể) và coumaron. Hỗn hợp phối trộn với thời gian khoảng 8-10 phút cho đồng đều. Để nhiệt độ giảm xuống dưới 50oC

- Cho lần lượt các chất xúc tiến, lưu huỳnh trộn tiếp trong máy trộn kín với thời gian 1 phút/phụ gia. Trộn tiếp trong thời gian khoảng 3-5 phút cho đồng đều (nhiệt độ không quá 80oC). Sau đó để nguội, lấy ra dạng tấm và để ổn định 24 giờ. Cắt tạo hình sơ bộ và để vào khuôn ép lưu hóa ở điều kiện nhiệt độ 145oC, áp suất 6 kg/cm2 và thời gian 15 phút trên máy ép thủy lực của hãng Toyoseiki (Nhật Bản).

Bảng 2.1. Đơn phối liệu của cao su thiên nhiên với các phụ gia

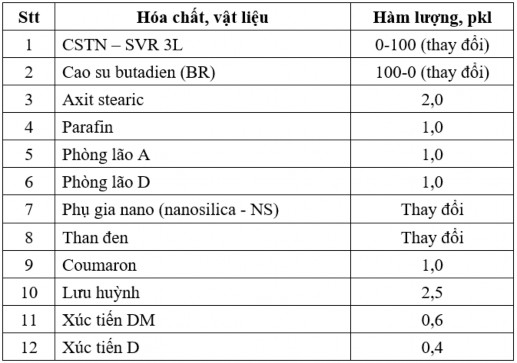

2.2.2.2. Chế tạo vật liệu cao su nanocompozit trên cơ sở blend cao su thiên nhiên/ cao su butadien với phụ gia nano

Đơn phối liệu theo thành phần được trình bày trong bảng 2.2 dưới đây.

Bảng 2.2. Đơn phối liệu để chế tạo vật liệu blend của CSTN và BR

Chế tạo vật liệu cao su nanocompozit trên cơ sở blend CSTN/BR: Trên cơ sở đơn phối liệu từ các thành phần cần thiết (bảng 2.2), tỷ lệ CSTN/CSTH (cao su tổng hợp) được lựa chọn, với hàm lượng nanosilica và/hoặc than đen được đưa vào đơn

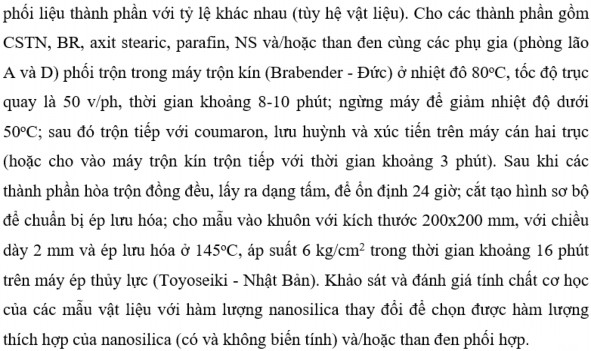

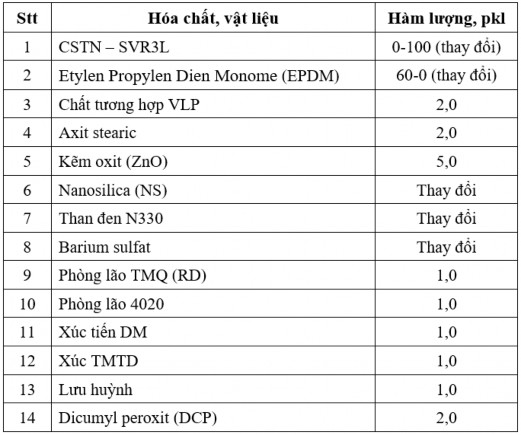

2.2.2.3. Chế tạo vật liệu cao su nanocompozit trên cơ sở blend cao su thiên nhiên/ cao su etylen propylen dien monome với phụ gia nano

Đơn phối liệu theo thành phần được trình bày trong bảng 2.3 dưới đây.

Bảng 2.3. Đơn phối liệu để chế tạo vật liệu blend của CSTN và EPDM

+ Tiếp đến, cho lần lượt: Chất tương hợp VLP, cao su EPDM, axit stearic, rồi lần lượt đến các chất phòng lão 4020 và phòng lão TMQ, mỗi loại trộn đều trong 30

– 60 giây.

+ Cho tiếp nanosilica (NS) hoặc NS biến tính TESPT (NSTESPT) và tiếp tục trộn trong 30 giây.

+ Bổ sung bari sulfat (với phần nghiên cứu có sử dụng bari sulfat) và tiếp theo là than đen và trộn tiếp trong 30 giây cho các thành phần phân tán đồng đều.

+ Tiếp đó, thêm kẽm oxit, trộn tiếp tục trong 5 phút ở khoảng nhiệt độ này để các thành phần có thể phân tán đồng đều vào nhau.

+ Dừng máy, lấy hợp phần vật liệu ra khỏi máy, để nguội xuống dưới 50oC. Cắt hợp phần vật liệu ra thành các miếng nhỏ, cho vào máy trộn kín trộn tiếp ở nhiệt độ không quá 80oC, tốc độ vòng quay 50 v/ph, cho các chất xúc tiến (DM, TMTD) rồi đến lưu huỳnh và cuối cùng là dicumyl peroxit vào trộn cho đều (khoảng 3 phút). (Lưu ý: khống chế không để nhiệt độ tăng quá 80oC)

+ Lấy vật liệu ra khỏi máy, cán xuất tấm dầy khoảng 3-5 mm (tùy chiều dầy khuôn ép mẫu). Để ổn định hợp phần vật liệu trong thời gian 24 giờ ở nhiệt độ không quá 30oC.