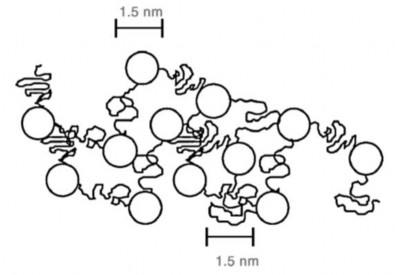

này đủ lớn so với kích thước của polyme và gần như tương đương về kích thước với hầu hết đoạn mạch và chuỗi polyme. Hệ polyme POSS được mô tả trong Hình 1.20.

Hình 1.20. Hệ polyme POSS [16]

Công nghệ hóa học POSS đã được ứng dụng thành công trong chất dẻo. Ưu điểm của việc trộn POSS vào polyme bao gồm tăng cường các tính chất vật lý, ức chế quá trình cháy, nhiệt độ sử dụng cao hơn, tính chất cơ học được cải thiện và sản phẩm cuối có khối lượng nhẹ.

Nhờ kích thước cỡ nano và tương quan đến kích thước đại phân tử polyme, việc đưa các POSS vào nền polyme sẽ giúp các tính chất được tăng cường. POSS có khả năng kiểm soát chuyển động của mạch polyme trong khi đó vẫn duy trì được khả năng gia công và tính chất cơ học của polyme.

POSS đầu tiên được Không quân Hoa Kỳ phát triển cho những ứng dụng trong hàng không vũ trụ. Công việc nghiên cứu đang tiếp tục với nhiều loại monome và polyme POSS. Do bản chất hóa học, POSS có khả năng phối trộn với polyme thông qua quá trình đồng trùng hợp hoặc phối trộn bằng các kỹ thuật gia công hiện tại. Các kết quả nghiên cứu về phát triển hệ vật liệu polyme/POSS đã được nhóm tác giả Li [58] tổng hợp và công bố.

1.2.6. Các phụ gia nano sinh học

Hiện nay nhu cầu chất gia cường gốc sinh học trong công nghiệp polyme để sản xuất các vật liệu phân hủy sinh học giá rẻ đang rất cao. Giá hóa chất từ dầu mỏ không ổn định làm gia tăng nhu cầu chất gia cường từ nguồn tự nhiên như sợi thiên nhiên (sợi từ cây gai, lanh, cải rutabaga, lúa mỳ, v.v.), sợi từ gỗ, tinh bột, v.v. Các loại sợi dài này gồm những bó sợi mảnh với các lớp mỏng polysacarit, pectin và

Có thể bạn quan tâm!

-

Tổng Quan: Tổng Quan Về Những Kiến Thức Và Tài Liệu Nghiên Cứu Liên Quan Đến Các Đối Tượng Nghiên Cứu Của Luận Án.

Tổng Quan: Tổng Quan Về Những Kiến Thức Và Tài Liệu Nghiên Cứu Liên Quan Đến Các Đối Tượng Nghiên Cứu Của Luận Án. -

![Một Số Phụ Gia Kích Thước Nano Sử Dụng Để Gia Cường Trong Chế Tạo Vật Liệu Polyme Nanocompozit [7]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Một Số Phụ Gia Kích Thước Nano Sử Dụng Để Gia Cường Trong Chế Tạo Vật Liệu Polyme Nanocompozit [7]

Một Số Phụ Gia Kích Thước Nano Sử Dụng Để Gia Cường Trong Chế Tạo Vật Liệu Polyme Nanocompozit [7] -

Ống Nano Carbon Đơn Tường (Swcnt) Và Đa Tường (Mwcnt)

Ống Nano Carbon Đơn Tường (Swcnt) Và Đa Tường (Mwcnt) -

Một Số Ứng Dụng Của Vật Liệu Cao Su Xốp Và Triển Vọng Của Vật Liệu Xốp Từ Cao Su Nanocompozit

Một Số Ứng Dụng Của Vật Liệu Cao Su Xốp Và Triển Vọng Của Vật Liệu Xốp Từ Cao Su Nanocompozit -

Chế Tạo Vật Liệu Cao Su Nanocompozit Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano

Chế Tạo Vật Liệu Cao Su Nanocompozit Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano -

Chế Tạo Vật Liệu Cao Su Xốp Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano

Chế Tạo Vật Liệu Cao Su Xốp Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano

Xem toàn bộ 164 trang tài liệu này.

lignin. Sợi tơ cỡ nano có thể được tạo từ những loại sợi thiên nhiên này. Bhatnagar và Sain [59] đã tổng hợp sợi tơ nano từ các loại sợi thực vật tồn tại trong tự nhiên, như sợi libe (bast), gai, xơ giấy và cải rutabaga bằng nhiều cách xử lý hóa học khác nhau. Các tác giả đã làm được sợi nano có đường kính khoảng 5 - 60 nm và đã quan sát thấy các tính chất tuyệt hảo của compozit chứa 90% polyvinyl alcohol và 10% sợi nano.

Angellier và đồng nghiệp [60, 61] đã tổng hợp nano tinh thể tinh bột ngô sáp có chiều dày 6 - 8 nm, dài 40 - 60 nm và rộng 15 - 30 nm. Họ đã phân tích tính chất của CSTN được gia cường bằng những tinh thể nano này. Các tinh thể nano (hình que) cũng được tổng hợp từ xenlulo và chitin, với chiều dày 6 - 8 nm, dài 20 - 40 nm và rộng 15 - 30 nm [62].

1.3. Tình hình nghiên cứu phát triển vật liệu polyme nanocompozit và cao su nanocompozit trên thế giới và ở Việt Nam

1.3.1. Tình hình nghiên cứu trên thế giới

1.3.1.1. Tình hình chung

Khoa học và công nghệ nano có thể được coi là môn khoa học có tính cách mạng trong lĩnh vực đa ngành bao gồm sinh học, vật lý, hóa học, khoa học vật liệu và điện tử. Công nghệ nano là một công nghệ đầy tiềm năng của thế kỷ 21, từ các vật liệu y sinh, chế tạo máy, xây dựng cho đến các loại vật liệu sử dụng trong đời sống hàng ngày. Bình thường, thuật ngữ nano bao gồm phạm vi 1-100 nm. Do có sự đa dạng trong ứng dụng công nghệ, công nghệ nano hứa hẹn mang đến sự mới mẻ và tính đa dụng chưa từng được thấy trong bất cứ lĩnh vực nào khác [63].

Hiện nay, vật liệu polyme nanocompozit nhận được sự quan tâm đặc biệt bởi những tính năng và công dụng độc đáo, do vậy nhanh chóng phát triển thành loại vật liệu thay thế dần cho polyme compozit hoặc vật liệu cao su dưới dạng blend truyền thống. Giá trị của polyme nanocompozit không chỉ dựa trên các tính chất cơ học được tăng cường, mà còn gia tăng các giá trị khác mà không mất đi tính dễ gia công và tính chất cơ học vốn có của polyme. Ứng dụng công nghiệp đầu tiên của polyme nanocompozit được tạo ra bởi nhóm tác giả Okada [64]. Các tác giả đã tiến hành chế tạo vật liệu nanocompozit Nylon-6 bằng cách polyme hóa các monome với nanoclay. Sản phẩm được thương mại hóa bởi các hãng UBE industries và

Bayer, hiện tại được sử dụng làm lớp phủ cho dây curoa của động cơ ô tô Toyota và để chế tạo màng bao bì.

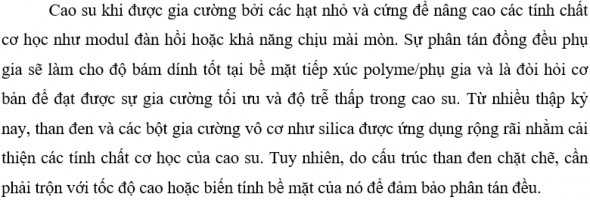

Trong những năm gần đây, nhiều nhà khoa học đã thảo luận rộng rãi về cao su nanocompozit bằng cách xem xét một số cấu tử nano tiềm năng như silicat dạng lớp, bột talc, silica, các phụ gia nano sinh học và ống nano carbon. Mặc dù tất cả những phụ gia nano này đã được sử dụng hàng chục năm qua, song mối quan tâm chính được đặt vào silicat dạng lớp (clay) và ống nano carbon. Việc phân tán khoáng clay (hay silicat dạng lớp) vào nền polyme có thể tạo ra 3 dạng cấu trúc khác nhau: (a) tách lớp và phân tán hoàn toàn, (b) chèn lớp và phân tán hoàn toàn,

(c) thông thường (microcompozit). Tuy nhiên, trong thực tế thì đa phần ở dạng một phần chèn lớp và tách lớp (hình 1.21) [13].

Có sự phụ thuộc lẫn nhau giữa lượng bột sét, mức độ tách lớp và phân bố của bột sét trong compozit.

Hình 1.21. Mức độ phân tán của khoáng sét (clay) trong nền polyme [13]

+ Microcompozit phân tách pha: việc các lớp xếp chồng nhau vẫn giữ nguyên khoảng cách giữa các lớp ban đầu của chúng mà không trộn lẫn hay không có sự chèn lớp với chất nền polyme. Các đặc tính vẫn tương tự như microcompozit

thông thường, mà không có sự tăng cường tính chất, trong đó cấu trúc các lớp clay không bị phồng lên bởi polyme và vẫn ở dạng kết tụ trong nền polyme.

+ Vật liệu nanocompozit chèn lớp: một (hoặc đôi khi nhiều hơn) chuỗi polyme thâm nhập vào không gian giữa các lớp, do đó tạo ra sự gia tăng khoảng cách giữa các lớp mỏng, trong khi vẫn giữ được lớp silica ở mức độ tinh thể được sắp xếp đều đặn. Khoảng cách giữa các lớp nhỏ hơn 30 Å.

+ Vật liệu nanocompozit tách lớp: các lớp silica kích cỡ một vài nm được tách riêng rẽ và định hướng ngẫu nhiên, phân tán trong nền polyme (pha liên tục) và các không gian bị phá hủy hoàn toàn. Điều này thường xảy ra khi khoảng cách giữa các lớp lớn hơn 8 nm và phụ thuộc vào nồng độ của khoáng sét. Nanocompozit dạng tách lớp cho thấy tính chất tốt hơn do tương tác polyme/chất gia cường đạt mức tối đa. Trong cấu trúc tách lớp, toàn bộ bề mặt của các lớp được dùng để tương tác với polyme. Do vậy, thách thức lớn trong lĩnh vực polyme clay nanocompozit là đạt được cấu trúc tách lớp hoàn toàn.

1.3.1.2. Vật liệu cao su nanocompozit

Về cơ bản, tính chất của hệ nanocompozit polyme/silica sẽ cao hơn hẳn so với các polyme đơn lẻ hay polyme microcompozit [65].

thì vật liệu CSTN được gia cường có độ bền nhiệt cao hơn nhiều và năng lượng hồi phục hoạt hóa đạt đến 125,8 KJ/mol (so với 90,1 KJ/mol của CSTN) [66]. Tác giả Zheng Peng cũng đã thực hiện chế tạo vật liệu nanocompozit CSTN/silica tự ghép, đã cho thấy khi hàm lượng NS < 6,5% và kích thước trong khoảng 60-150 nm sẽ được phân tán đồng đều trong nền cao su. Ở hàm lượng NS là 4% nâng cao được tính chất cơ lý và độ bền nhiệt cho CSTN, trong đó độ bền kéo đứt của vật liệu tăng lên 26,3 Mpa so với CSTN không được gia cường NS là 15,1 Mpa [67]. Nhóm tác giả Saowaroj Chuayjuljit và cộng sự bằng phương pháp kết hợp latex, cũng tiến hành chế tạo vật liệu nanocompozit từ CSTN sử dụng Polysulfit (PSf) có chứa NS. Kết quả nghiên cứu cho thấy các hạt nano lai ghép giữa polysulfit – nanosilica (PSf-NS) nhận được có cấu trúc hình thái nhân-vỏ có đường kính trung bình khoảng 40 nm. Khi có mặt của hạt lai nano (PSf-NS) ở hàm lượng 3-9 phần khối lượng (pkl), các tính chất cơ học (như độ bền kéo khi đứt, modul kéo) của CSTN tăng lên 300%, và khi ở hàm lượng 9 pkl thì độ bền chống cháy của vật liệu cũng được tăng lên. Khi gia tăng hàm lượng của NS, tác giả đã tiếp tục đánh giá tính chất cơ động học của vật liệu và thấy rằng tính đàn hồi của CSTN (gần với nhiệt độ thủy tinh hóa) được tăng cường, điều này được giải thích là do sự đan xen cấu trúc nano trong nanocompozit [68].

Vào năm 1991, Iijima phát hiện ống nano carbon (CNT) [69] có nhiều tác dụng tăng cường các tính chất cho vật liệu polyme, từ đó đã có nhiều nghiên cứu về chế tạo vật liệu nanocompozit polyme/CNT. Các nghiên cứu ứng dụng CNT để gia cường cho polyme và cao su nhằm cải thiện các tính chất cơ học, tính chất điện cho vật liệu [70-78]. Gần đây, đã có rất nhiều công trình nghiên cứu đã công bố về sử dụng CNT (chủ yếu là ống nano carbon đa tường (MWCNT)) với hàm lượng thấp ảnh hưởng đến các tính chất của vật liệu. Sử dụng phương pháp dung dịch để phân tán CNT trong nền cao su, quá trình này yêu cầu cao su tan trong dung môi, tiếp đến làm bay hơi dung môi và nhận được nanocompozit [79-84]. Với phương pháp trộn hợp nóng chảy, sử dụng CNT được chức hóa bề mặt để chế tạo vật liệu nanocompozit trên cơ sở CSTN cũng đã được công bố nhiều [85-91].

Nhóm tác giả Ika Maria Ulfah [92] đã nghiên cứu khi sử dụng phối hợp CB và NS để gia cường cho CSTN ảnh hưởng đến cấu trúc hình thái và tính chất cơ lý của nanocompozit chế tạo được. Sử dụng phương pháp trộn kín ở khoảng nhiệt độ 80-100oC, tốc độ khuấy trộn là 32 v/ph và thời gian là 10 phút để chế tạo nanocompozit; theo tác giả này, ở tỷ lệ CB/NS 40/20 là tối ưu để gia cường cho CSTN, khi đó CSTN có được độ bền (kéo khi đứt và mài mòn) là cao nhất, nhưng khi đó độ cứng của CSTN lại có xu hướng giảm mạnh. Với tác giả N. Rattanasom và cộng sự [93] lại đưa ra tỷ lệ hợp lý của CB/NS là 20/30 (nanosilica sử dụng là Hisil (233 - 150m2/g)), làm tăng các tính chất cơ lý của CSTN. Trong khi đó Young Chun Ko và Gayoung Park [94] cũng chế tạo vật liệu nanocompozit trên cơ sở CSTN sử dụng kết hợp silica (Coupsil 8108) với than đen CB (N330) để gia cường, tỷ lệ thích hợp CB/NS là 30-40/20-10 đã cho thấy nanocompozit có độ bền xé tăng mạnh. Cũng bằng phương pháp trộn kín, Bin Dong, Chang Liu, You-Ping Wu [95] đã sử dụng gia cường phối hợp NS/CB cho CSTN, kết quả chỉ ra rằng, trong tổng số chất gia cường (50% so với cao su), khi thay thế than đen bằng nanosilica với tỷ lệ NS/CB từ 0/42 cho đến 24/26 thì làm tăng độ bền mỏi, giảm hiện tượng nứt bên trong vật liệu. Như vậy có thể thấy rằng, tùy theo tỷ lệ CB/NS gia cường mà một hay nhiều tính chất nào đó của vật liệu sẽ tăng hoặc giảm và cũng tùy từng loại nanosilica mà tỷ lệ tối ưu phối trộn cũng khác nhau. Xu hướng chung là thay thế một phần than đen gia cường bằng nanosilica sẽ tăng cường cho cao su được một số tính chất cơ lý.

1.3.2. Tình hình nghiên cứu ở Việt Nam

Tác giả Đặng Việt Hưng [96, 97] đã sử dụng hai phương pháp (trộn hợp nóng chảy và phối trộn huyền phù) để phân tán phụ gia NS vào nền CSTN trong chế tạo vật liệu nanocompozit. Tác giả đã đưa ra phương pháp huyền phù để phối trộn NS với CSTN (dạng latex) sẽ tạo ra vật liệu nanocompozit với kích thước hạt NS phân bố ở trong khoảng từ 30 đến 100nm. Ngoài ra, cũng với phương pháp huyền phù này, tác giả Đặng Việt Hưng đã tạo ra được chất chủ (master batch) trong CSTN với hàm lượng nanosilica khoảng 40%. Tác giả đã tìm ra được cơ chế để hình thành lên nanocompozit từ nanosilica trong nền CSTN [98].

Tác giả Đỗ Thị Mai Hương và cộng sự [99] đã thực hiện biến tính MWCNT bằng HNO3 63% và sử dụng làm phụ gia gia cường trong chế tạo vật liệu polyme nanocompozit từ polyetylen tỷ trọng cao (HDPE). Kết quả nghiên cứu cũng chỉ ra, MWCNT có bề mặt được gắn nhóm cacboxyl (-COOH) và nhờ đó dễ dàng phân tán vào nền nhựa hơn so với MWCNT không được biến tính. Tính chất cơ lý của nanocompozit đã tăng lên rất nhiều, trong đó độ bền kéo khi đứt và modul đàn hồi tăng lên là 45,7% và 75,4%, tương ứng, so với HDPE ban đầu.

Cũng với việc biến tính MWCNT (ống nano carbon đa tường) để tăng cường mức độ phân tán, tác giả Nguyễn Tuấn Anh và cộng sự [100] cũng đã tiến hành thực hiện bằng phương pháp khuấy trộn cơ học và phối hợp rung siêu âm, sử dụng axit mạnh như hỗn hợp H2SO4/HNO3 hay bazơ mạnh (như KOH) để gắn nhóm -OH hay nhóm -COOH lên bề mặt của MWCNT. Kết quả phân tích FTIR cũng chỉ rõ các nhóm -OH hay -COOH đã được gắn lên bề mặt của MWCNT. Tiếp tục, nhóm tác giả Nguyễn Tuấn Anh [101] cũng đã chế tạo vật liệu nanocompozit trên cơ sở blend CSTN/BR có sử dụng MWCNT. Nhóm tác giả đã thành công trong việc sử dụng phương pháp trộn hợp nóng chảy sử dụng máy cán trộn 2 trục với nhiệt độ và thời gian lưu hóa lần lượt là 150oC và 8 phút; từ đó chế tạo được vật liệu nanocompozit trên cơ sở blend CSTN/BR tỷ lệ 70/30 (tính theo pkl); Tác giả đã đưa kết quả rằng, ở hàm lượng MWCNT là 3 pkl thì vật liệu nanocompozit trên cơ sở blend CSTN/BR

chế tạo được có tính chất cơ học đạt giá trị tốt nhất, khi đó, độ dãn dài khi đứt, độ bền xé rách và độ bền mài mòn tăng lần lượt là 9,8%, 12% và 24,2%.

Các nhóm tác giả Thái Hoàng và Đỗ Quang Thẩm [102, 103] đã sử dụng phương pháp sol-gel với xúc tác bazơ và kết hợp với trộn hợp nóng chảy khi có sử dụng và không sử dụng chất tương hợp EVA-g-MA, đã chế tạo được nanocompozit EVA/silica, trong đó có các hạt NS phân tán đồng đều trong khoảng 20-80 nm. Khi không có chất tương hợp EVA-g-MA thì nanosilica chỉ làm tăng độ bền kéo khi đứt của nanocompozit EVA/silica; nhưng khi bổ sung chất tương hợp, khả năng phân tán cũng như tương hợp của nanosilica trong nền EVA đã tăng lên đáng kể, vừa tăng được tính chất cơ học vừa tăng khả năng cách điện cho vật liệu.

Tác giả Hoàng Thị Hòa cũng đã tiến hành chế tạo vật liệu nanocompozit trên cơ sở cao su BR có sử dụng nanosilica (NS) (chưa được và có được biến tính gắn TESPT lên bề mặt). Tác giả đưa ra kết quả cho thấy rằng vật liệu nanocompozit BR/silica có tính chất cơ học có sự thay đổi theo hàm lượng NS khảo sát và đạt giá trị cao nhất ở 20 pkl. Khi đó, độ bền kéo, độ bền mài mòn và nhiệt độ bắt đầu phân hủy mạnh nhất tăng lần lượt là 343,8%, 18,9% và 2,6oC, chỉ có tốc độ phân hủy nhiệt giảm xuống 1,85%/phút. Khi ở cùng hàm lượng, vật liệu có sử dụng NS được biến tính bề mặt có một số tính chất tốt hơn so với vật liệu sử dụng NS chưa biến tính, khi mà độ bền kéo khi đứt tăng 15,4% và nhiệt độ phân hủy mạnh nhất tăng 2,3oC [54]. Trong quá trình nghiên cứu của mình, tác giả Hoàng Thị Hòa cũng đã nghiên cứu hàm lượng nanosilica ảnh hưởng tới tính chất nhiệt và tính chất cơ động học của vật liệu nanocompozit trên cơ sở EPDM và các blend EPDM/LDPE, EPDM/BR. Kết quả cho thấy: hàm lượng NS thích hợp để gia cường cho các vật liệu được xác định là 30 pkl, tính chất nhiệt (như nhiệt độ bắt đầu phân hủy và nhiệt độ phân hủy mạnh nhất) của các vật liệu đều được cải thiện và tăng lên; tốc độ phân hủy nhiệt và tổn hao khối lượng giảm xuống từ 17,86 còn 13,66 %/phút [104].

Nhóm tác giả Hà Anh Tuấn [105] cũng đã nghiên cứu thực hiện sử dụng phụ gia nanosilica biến tính silan để chế tạo vật liệu nanocompozit trên nền blend NR/NBR có sử dụng chất tương hợp DCP. Nanocompozit chế tạo được có tính chất cơ lý tốt, như độ bền kéo và độ bền xé đạt lần lượt là 26,7 MPa và 74,3 N/mm.

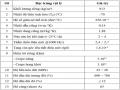

Theo nhiều tác giả khác như Đỗ Quang Kháng, Chu Anh Vân, Lương Như Hải, Đào Thế Minh,…[106-109] đều đã sử dụng các chất gia cường nano (nanoclay,

![Một Số Phụ Gia Kích Thước Nano Sử Dụng Để Gia Cường Trong Chế Tạo Vật Liệu Polyme Nanocompozit [7]](https://tailieuthamkhao.com/uploads/2023/03/12/nghien-cuu-phoi-hop-phu-gia-nano-de-nang-cao-tinh-nang-co-ly-ky-thuat-cho-4-4-120x90.jpg)