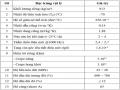

Các nhóm – dien thường sử dụng trong cao su EPDM là etyliden norbornen (ENB) (chủ yếu), dicyclopentadien (DCPD), và hexadien (HD)

![]()

![]()

![]()

Hình 1.5. Cao su etylen propylen dien monome [6]

Tính chất của EPDM thường phụ thuộc vào số lượng các liên kết đôi không bão hòa của monome dien (monome thứ ba), cấu trúc của chuỗi polyme và sự phân bố của dien trong mạch đại phân tử (mạch chính).

Cao su EPDM có tính chịu nhiệt rất tốt, với biên độ nhiệt có thể dao động trong khoảng -50°C - 150°C. EPDM được sử dụng nhiều cho các sản phẩm gioăng đệm làm kín trong công nghiệp như các loại gasket cao su, gioăng nắp bồn,…

Có thể bạn quan tâm!

-

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 1

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 1 -

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 2

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 2 -

Tổng Quan: Tổng Quan Về Những Kiến Thức Và Tài Liệu Nghiên Cứu Liên Quan Đến Các Đối Tượng Nghiên Cứu Của Luận Án.

Tổng Quan: Tổng Quan Về Những Kiến Thức Và Tài Liệu Nghiên Cứu Liên Quan Đến Các Đối Tượng Nghiên Cứu Của Luận Án. -

Ống Nano Carbon Đơn Tường (Swcnt) Và Đa Tường (Mwcnt)

Ống Nano Carbon Đơn Tường (Swcnt) Và Đa Tường (Mwcnt) -

Tình Hình Nghiên Cứu Phát Triển Vật Liệu Polyme Nanocompozit Và Cao Su Nanocompozit Trên Thế Giới Và Ở Việt Nam

Tình Hình Nghiên Cứu Phát Triển Vật Liệu Polyme Nanocompozit Và Cao Su Nanocompozit Trên Thế Giới Và Ở Việt Nam -

Một Số Ứng Dụng Của Vật Liệu Cao Su Xốp Và Triển Vọng Của Vật Liệu Xốp Từ Cao Su Nanocompozit

Một Số Ứng Dụng Của Vật Liệu Cao Su Xốp Và Triển Vọng Của Vật Liệu Xốp Từ Cao Su Nanocompozit

Xem toàn bộ 164 trang tài liệu này.

Tính chất đặc trưng của EPDM đó là khả năng chịu được rất tốt với các loại kiềm loãng, axit loãng, hơi nước, tác động của ánh sáng mặt trời và ozon, thời tiết, bền trong môi trường nhiệt độ cao. EPDM là một chất đàn hồi bền, phù hợp làm chất cách điện, được sử dụng cho dây đai, máy rung, bộ thu nhiệt của bảng điều khiển năng lượng mặt trời và bao quanh nón loa. Tuy nhiên, EPDM không phù hợp với các bộ phận cứng như bánh răng, trục và dầm kết cấu.

Do EPDM không bền trong các loại xăng và dầu mỏ, dung môi hydrogen hóa và các hydrocarbon, do đó không nên sử dụng EPDM cho các thiết bị cao su kỹ thuật làm việc trong các môi trường có các dung môi này.

1.1.3. Cao su blend

Cao su blend: Cho tới nay, chưa có định nghĩa chính xác nào về vật liệu cao su blend mà mới chỉ có một vài định nghĩa chung cho vật liệu polyme blend. Tuy

nhiên trên cơ sở những kiến thức thu thập được có thể hiểu rằng: Vật liệu cao su blend là vật liệu có tính chất như cao su đã lưu hóa, được cấu thành từ hai hoặc nhiều cao su hoặc cao su với nhựa nhiệt dẻo. Thông qua đó có thể tối ưu về mặt tính năng cơ lý và giá thành cho mục đích sử dụng nhất định [1].

Bắt đầu từ nửa cuối của thế kỷ 20 và đặc biệt từ khoảng những năm 70 của thế kỷ XX trở lại đây, việc chế tạo và ứng dụng các loại cao su blend từ CSTN, CSTH hoặc nhựa nhiệt dẻo với mức tăng trưởng đạt trên 10%/năm (trong khi đó, gần đây, tốc độ tăng trưởng của vật liệu polyme mới chỉ đạt 5-6 %/năm). Vật liệu này có một số ưu thế cơ bản so với các loại vật liệu cao su truyền thống, đó là:

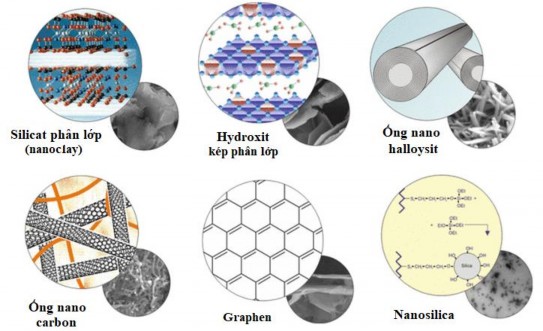

1.1.4. Vật liệu polyme nanocompozit và cao su nanocompozit

![]()

Hình 1.6. Một số phụ gia kích thước nano sử dụng để gia cường trong chế tạo vật liệu polyme nanocompozit [7]

1.2. Phụ gia nano trong chế tạo vật liệu cao su nanocompozit

1.2.1. Than đen

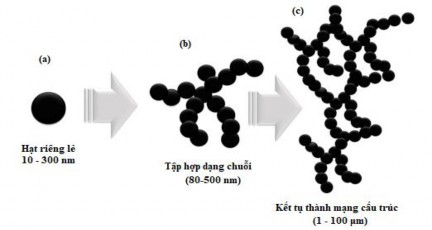

Than đen (CB - Carbon black) là một loại nano carbon quan trọng được sử dụng nhiều trong ngành công nghiệp polyme cũng như cao su. Than đen gần như là carbon nguyên tố tinh khiết và đã được sử dụng hiệu quả làm phụ gia gia cường cho polyme và cao su. Nó thường bao gồm các hạt carbon kích thước nhỏ hơn 100 nm. Trong than đen, các hạt carbon nhỏ có thể liên kết lại để tạo thành tập hợp dạng chuỗi hoặc kết tụ thành mạng cấu trúc (Hình 1.7) [8].

Hình 1.7. Than đen, (a) hạt riêng lẻ; (b) Tập hợp dạng chuỗi; (c) Kết tụ thành mạng cấu trúc [8]

Than đen là một vật liệu gia cường cao su phổ biến và truyền thống. Tuy nhiên, ngày nay, than đen có thể được thay đổi cả về cấu trúc và kích thước của nó. Theo đó, một cấu trúc tinh hơn dẫn đến modul cao hơn ở tải trọng thấp hơn và do đó hạn chế hiện tượng trễ, tạo ra khả năng phục hồi nhanh và lực cản lăn thấp là do kích thước hạt nhỏ hơn. Đặc biệt là ở các lớp có một bề mặt hoạt động hóa học hơn, dẫn tới các hiệu ứng bề mặt lớn làm tăng cường các tính chất kéo (ví dụ: modul đàn hồi, độ bền kéo và độ dãn dài) và chịu mài mòn (dù độ trễ có thể lớn một chút do sự trượt phân tử tại bề mặt tiếp xúc dưới ứng lực cao). Như vậy, liên kết chặt chẽ của chuỗi polyme vào bề mặt hạt chất gia cường sẽ đáp ứng được mong muốn giảm trễ, dẫn đến kết quả là nâng cao khả năng thoát nhiệt và giảm lực cản lăn.

Từ trước đến nay, mục tiêu tạo ra lốp cao su đạt được tất cả những tiêu chí (bền mài mòn, bền cơ học, sinh nhiệt ít, giảm cản lăn,…) đã mang lại hiệu quả rõ rệt. Để đạt được điều đó, công nghệ nano đóng một vai trò quan trọng. Than đen có

khả năng tạo thành phụ gia gia cường tốt và hiệu quả trong cao su do chúng có khả năng kết dính cao với cao su (do tạo liên kết ngang hóa, lý trên bề mặt hoạt động rất lớn của chúng). Hiện tại, vẫn còn có những nghiên cứu trong việc sử dụng tiềm năng của than đen bằng cách pha trộn chúng với lượng lớn carbon thông thường hoặc silica để mở rộng tương tác đa chiều (các liên kết hóa lý trên bề mặt phân pha rộng lớn của phụ gia nano) là xu hướng mang lại hiệu quả cao. Chính vì vậy việc biến đổi cấu trúc than đen cùng với dùng các giải pháp công nghệ để phân tán than đen có kích thước nano để tăng cường hiệu quả gia cường vẫn là vấn đề được quan tâm để tận dụng ưu thế của chất gia cường truyền thống này.

Các tập hợp của than đen có thể bị phá vỡ bằng cách xử lý nhiệt, siêu âm và oxy hóa hóa học. Tất cả các quy trình xử lý đều làm tăng tính ưa nước của bề mặt than đen và tính ổn định của các chất phân tán trong nước. Gia nhiệt cho than đen ở nhiệt độ > 700°C làm tăng phần nguyên tử carbon trong quá trình lai hóa sp2 và do đó tăng độ dẫn điện của vật liệu. Vì diện tích bề mặt của các hạt than đen cao (có thể thay đổi từ 15 đến 1000 m2.g−1) [9], sự thấm điện và mạng carbon dẫn điện đạt được ở hàm lượng phụ gia nhỏ hơn. Vật liệu nanocompozit polyme/ than đen có đặc tính chống tĩnh điện, tiêu tán tĩnh điện và dẫn điện tốt. Những vật liệu này có thể có điện trở suất từ 10−6–10−9 S/m và thậm chí cao hơn tùy thuộc vào hàm lượng than đen và phương thức trộn của nó trong polyme. Các vật liệu polyme nanocompozit/ than đen đã được sử dụng hiệu quả trong các vật liệu che chắn điện từ [8].

1.2.2. Nanoclay

Vật liệu nanoclay hay silicat dạng lớp (Layered silicate - LS) là những khoáng chất tạo đá và là các khoáng chất hoạt động chính trong đất và bột sét. Ngày nay, chúng là nguyên liệu được sử dụng trong các lĩnh vực khác nhau, như xây dựng, công nghiệp giấy, mỹ phẩm, vật liệu sinh học, điện tử, làm gốm... Chính tiềm năng to lớn của vật liệu này thu hút các ứng dụng khác nhau bao gồm vật liệu compozit, rây phân tử, vật liệu hấp thu ion chọn lọc, chất mang xúc tác,….

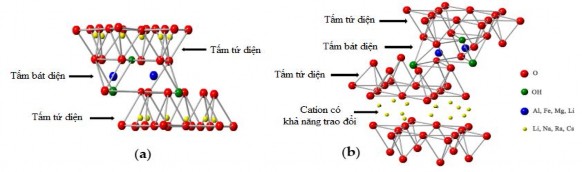

Silicat dạng lớp là phụ gia kích thước nano thường được dùng trong chế tạo vật liệu polyme nanocompozit loại I, được sử dụng phổ biến nhất trong nhiều lĩnh vực khác nhau. Cấu trúc của silicat dạng lớp gồm một lớp cấu trúc hai chiều có cấu trúc tấm silicat hình tứ diện và tấm bát diện có chung cạnh chứa các nguyên tử kim loại như Al hoặc Mg. Mô hình cấu trúc tinh thể của montmorillonit (MMT) được đề

xuất bởi Hoffmann và cộng sự từ năm 1933. Trong trường hợp phyllosilicate, các lớp cạnh nhau được tách rời bởi liên kết yếu Van der Waals và khoảng trống giữa chúng (gallery hoặc interstatum), các lớp có cấu trúc dạng vảy. Những khoảng trống này bị chiếm chỗ bởi các cation và chúng làm cân bằng điện tích âm dư do sự thay thế đồng hình của Al3+ bởi Si4+ trong tấm tứ diện và Mg2+ bởi Al3+ trong tấm bát diện. Điều này sẽ dẫn đến dư điện tích dương trong khoảng trống, được coi là điều kiện của sự chèn lớp cần thiết cho việc phân tán bột sét trong polyme ở mức độ nano. Hình 1.8 cho thấy sơ đồ cấu trúc tinh thể của silicat dạng lớp.

Hình 1.8. Cấu trúc tinh thể của nanoclay [10]

(a) Loại 1:1 (Halloysite); (b) Loại 2:1 (Montmorillonite)

Những phụ gia nano dạng lớp (nanoclay) này có chiều dày khoảng một vài nm và chiều dài, chiều rộng từ hàng trăm đến hàng nghìn nm, do vậy chúng có tỷ lệ kích thước theo hướng lớn. Vì vậy, các nanocompozit polyme/silicat dạng lớp tạo ra một khả năng tuyệt vời để cải thiện một số đặc tính của polyme như độ bền cơ học, độ cứng và khả năng chống thấm mà không phải thay đổi kỹ thuật gia công. Về căn bản, có hai dạng vi cấu trúc là kết quả của sự kết hợp giữa polyme và silicat dạng lớp: (a) cấu trúc chèn lớp và (b) cấu trúc tách lớp.

Trong quá trình chế tạo vật liệu polyme nanocompozit, hai vấn đề cần đạt được là: (1) khả năng tương hợp hóa học giữa nền polyme và phụ gia nano; (2) khả năng phân tán của phụ gia nano đồng nhất vào nền polyme. Tương tác bề mặt giữa phụ gia nanoclay và nền polyme cũng như chất lượng của sự phân tán nanoclay có ảnh hưởng rất lớn đến đặc tính của vật liệu polyme nanocompozit/nanoclay [11]. Những đặc điểm tương quan với nhau này xác định hình thái của vật liệu nanocompozit polyme/nanoclay và do đó, ảnh hưởng tới các đặc tính cuối cùng của chúng như modul đàn hồi, độ bền cơ học, độ ổn định nhiệt, nhiệt độ biến dạng, khả năng tự phục hồi và rào cản khí [12].

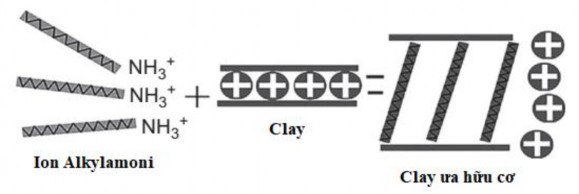

Nanoclay là một vật liệu vô cơ, có tính ưa nước trong khi đó nền polyme thường là các hợp chất hữu cơ kỵ nước, do đó nanoclay rất ít tương hợp với polyme. Để tăng cường tương hợp giữa polyme và nanoclay, cần phải có sự biến tính bề mặt nanoclay, nghĩa là phải chuyển đổi bề mặt ưa nước tự nhiên của chúng thành bề mặt hữu cơ và đồng thời cho phép xen kẽ các chuỗi polyme trong không gian được hình thành bởi các lớp mỏng của clay. Biến tính bề mặt nanoclay có thể thực hiện được thông qua hai cơ chế đó là: Cơ chế trao đổi ion (ion exchange mechanism) và cơ chế tương tác ion lưỡng cực (ion dipole interaction mechanism).

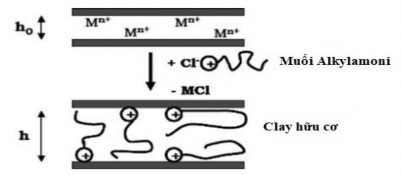

a) Cơ chế trao đổi ion: Trong số các phương pháp biến tính clay hữu cơ ưa nước, phương pháp trao đổi cation được thực hiện phổ biến nhất. Do giữa các lớp clay có lực liên kết vật lý là lực liên kết Van der Waals có năng lượng liên kết lại rất nhỏ và sự liên kết giữa các lớp clay với nhau là rất nhỏ, nên khoảng giữa các lớp clay có thể xen vào đó một cách dễ dàng bởi các phân tử khác.

Hình 1.9. Muối alkyl amoni làm chất tương hợp cho clay với polyme [13]

Nguyên tắc của phương pháp này là thay thế các cation bù điện tích có trong không gian giữa các lớp bằng các cation mang chuỗi alkyl, cation hữu cơ, được gọi là chất hoạt động bề mặt. Chúng có một đầu ưa nước (phần đầu cực tích điện dương trong dung dịch nước), có thể hòa tan trong nước và một đầu kỵ nước bao gồm một hoặc nhiều chuỗi hydrocarbon, không hòa tan trong nước. Sự biến đổi cation được

tiến hành trong môi trường nước, trong đó clay dễ dàng trương nở. Hầu hết các loại clay hữu cơ ưa nước và muối alkylamoni thường được sử dụng. Chất này có khả năng giảm sức căng bề mặt của silicat dạng lớp và do đó giảm được tương tác tĩnh điện giữa các lớp silicat và cho phép các phân tử khuếch tán vào khoảng giữa các lớp, làm cho clay tương hợp với nền polyme, được thể hiện trong Hình 1.9 [13].

Ví dụ, sự xen kẽ của các hợp chất trung tính vào giữa montmorillonite và vermiculit khô, không nhất thiết phải đi kèm với sự di chuyển cation giữa các lớp silicat (phức chất bề mặt ngoài). Các cation có thể vẫn giữ tiếp xúc với một lớp silicat, tức là các nguyên tử oxy của bề mặt silicat chiếm vị trí phối trí của các cation [14, 15].

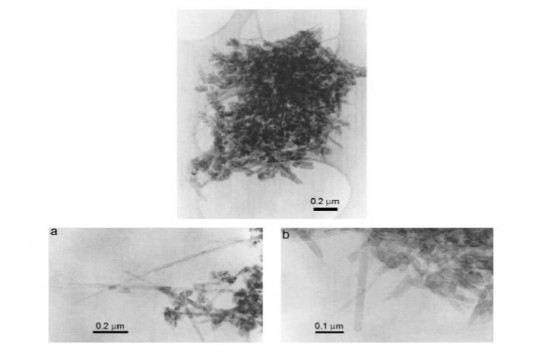

1.2.3. Các dạng ống nano

Hình 1.10. Ảnh cụm ống nano và hạt nano trên màng đế carbon dạng sợi (trên) và hình ảnh phóng đại cao hơn cụm ống nano/hạt nano (các ảnh a, b dưới) [16]