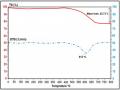

Qua hình 3.37 cho thấy rằng, DPT có nhiệt độ bắt đầu phân hủy khoảng 205oC còn nhiệt độ phân hủy mạnh nhất ở khoảng 210oC và kết thúc ở 215oC. Trong khi đó, OBSH có nhiệt độ bắt đầu phân hủy thấp hơn và khoảng 173oC; còn với ADC có nhiệt độ bắt đầu phân hủy thấp hơn nữa, khoảng 165oC. Riêng TXC có nhiệt độ bắt đầu phân hủy thấp nhất, chỉ khoảng 140oC. Các đặc trưng chính của quá trình phân hủy các chất tạo xốp này là nhiệt độ bắt đầu phân hủy cũng gần như trùng với nhiệt độ phân hủy lớn nhất với tốc độ phân hủy khá cao. Kết quả này cũng phù hợp với kết quả của tác giả Đặng Việt Hưng [98] và các đồng tác giả đã công bố.

Như vậy để phù hợp cho mục đích là việc sẽ chế tạo cao su xốp ứng dụng làm lốp không cần bơm hơi, chúng tôi chỉ chọn 3 loại chất tạo xốp có nhiệt độ phân hủy thấp là OBSH, ADC và TXC để nghiên cứu tiếp.

3.5.1.2. Nghiên cứu ảnh hưởng của loại phụ gia tạo xốp tới cấu trúc lỗ xốp

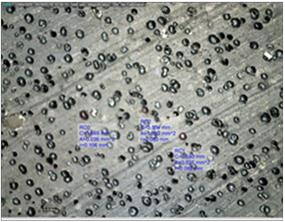

Trên cơ sở đơn phối liệu chế tạo cao su xốp nêu trong bảng 2.4, chúng tôi chọn 3 chất tạo xốp là OBSH, ADC và TXC để thực hiện nghiên cứu. Hình 3.38,

3.39 và 3.40 sau đây là các hình ảnh được chụp từ kính hiển vi quang học để đánh giá cấu trúc lỗ xốp tạo thành do các chất tạo xốp khác nhau.

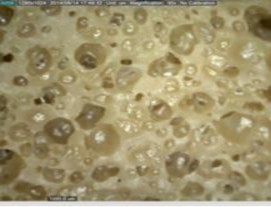

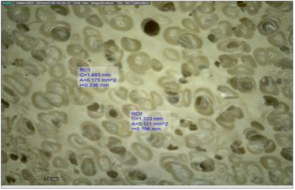

Hình 3.38. Mẫu cao su xốp sử dụng chất tạo xốp OBSH

Từ hình 3.38, nhận thấy rằng, mẫu cao su xốp chế tạo với chất tạo xốp OBSH có cấu trúc không đều và kích thước bọt xốp khá to. Điều này có thể giải thích do nhiệt độ phân hủy của OBSH cao, cao su lưu hóa trước khi đến nhiệt độ phân hủy của chất tạo xốp nên số lỗ ít và thành lỗ dày. Các khí tập trung và tạo thành dải dài, khí sinh ra không phát triển độc lập bởi lúc này độ nhớt của cao su cao do đã lưu hóa nhiều. Hơn nữa, ở nhiệt độ lưu hóa (nhiệt độ bề mặt khối cao su chỉ khoảng 150-160 oC) khí tạo thành lượng ít nên áp lực không đủ lớn.

.

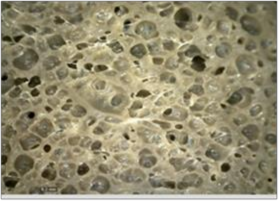

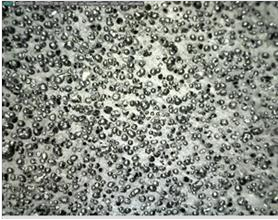

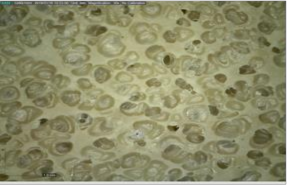

Hình 3.39. Mẫu cao su sử dụng chất tạo xốp ADC

Khi sử dụng ADC làm chất tạo xốp (hình 3.39), phân bố lỗ xốp tương đối đồng đều, mật độ lỗ dày đặc hơn, thành lỗ mỏng hơn. ADC thông thường có nhiệt độ phân hủy khá cao, khoảng từ 200-210oC [136]. Tuy nhiên, trong nghiên cứu này, ADC được sử dụng là loại đã hoạt hóa, có khoảng nhiệt độ phân hủy thấp. Khi nhiệt độ phân hủy chất tạo xốp giảm từ 2100C xuống khoảng nhiệt độ 155-165 oC lỗ xốp được hình thành nhiều, đồng đều và nhỏ.

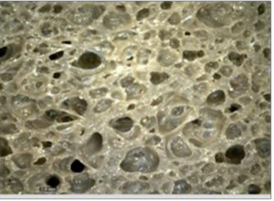

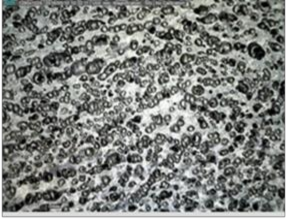

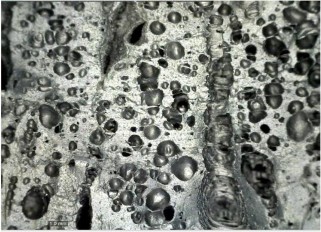

Hình 3.40. Mẫu cao su sử dụng chất tạo xốp TXC

Đặc biệt, đối với mẫu vật liệu cao su xốp sử dụng chất tạo xốp TXC có cấu trúc lỗ xốp đều, độ dầy của thành lỗ tương đối đồng đều, do nhiệt độ phân hủy của nó thấp, chỉ khoảng 138oC (hình 3.40) phù hợp nhiệt độ lưu hóa của CSTN. Do vậy, khi TXC phân hủy tạo khí, cao su cũng bắt đầu được lưu hóa. Quá trình lưu hóa và quá trình tạo lỗ xốp xảy ra đồng thời, dẫn đến cấu trúc xốp tạo thành đều đặn như trong hình 3.40. Từ những kết quả này, chúng tôi chọn TXC để nghiên cứu tiếp.

3.5.1.3. Nghiên cứu lựa chọn hàm lượng phụ gia tạo xốp

Hàm lượng chất tạo xốp TXC ảnh hưởng đến cấu trúc lỗ xốp của cao su xốp được biểu hiện trong các hình 3.41 (A-E) dưới đây.

| |

A: 0,5 pkl TXC | B: 1,0 pkl TXC |

|

|

C: 1,5 pkl TXC | D: 2,0 pkl TXC |

E: 3,0 pkl TXC | |

Có thể bạn quan tâm!

-

Ảnh Hưởng Của Hàm Lượng Ống Nano Carbon (Cnt) Phối Hợp Tới Tính Chất Cơ Lý Của Vật Liệu Blend Cstn/br

Ảnh Hưởng Của Hàm Lượng Ống Nano Carbon (Cnt) Phối Hợp Tới Tính Chất Cơ Lý Của Vật Liệu Blend Cstn/br -

Nghiên Cứu Chế Tạo, Tính Chất Vật Liệu Cao Su Chịu Nhiệt Bền Kiềm Trên Cơ Sở Blend Cao Su Thiên Nhiên/cao Su Etylen Propylen Dien Monome

Nghiên Cứu Chế Tạo, Tính Chất Vật Liệu Cao Su Chịu Nhiệt Bền Kiềm Trên Cơ Sở Blend Cao Su Thiên Nhiên/cao Su Etylen Propylen Dien Monome -

Giản Đồ Tga Của Một Số Mẫu Vật Liệu Cao Su Blend Cstn/epdm (60/40) Gia Cường Nanosilica Phối Hợp Với Than Đen, Bari Sulfat (Tính Theo Pkl)

Giản Đồ Tga Của Một Số Mẫu Vật Liệu Cao Su Blend Cstn/epdm (60/40) Gia Cường Nanosilica Phối Hợp Với Than Đen, Bari Sulfat (Tính Theo Pkl) -

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 17

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 17 -

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 18

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 18 -

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 19

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 19

Xem toàn bộ 164 trang tài liệu này.

Hình 3.41. Hàm lượng chất tạo xốp TXC ảnh hưởng đến cấu trúc lỗ xốp của vật liệu cao su xốp (Ảnh kính hiển vi quang học)

Nhận thấy rằng, khi hàm lượng chất tạo xốp quá thấp (hình 3.41A) lỗ xốp thưa và không đều và thành lỗ dày. Khi hàm lượng chất tạo xốp tăng dần, mật độ lỗ tăng lên và phân bố lỗ xốp cũng đều hơn (hình 3.41B). Đặc biệt ở hàm lượng TXC khoảng 1,5 đến 2pkl lỗ xốp phân bố khá đều đặn, chiều dày thành lỗ cũng đều hơn

(hình 3.41C và D). Tuy nhiên, khi hàm lượng TXC quá cao (3pkl) tạo cho vật liệu có phân bố lỗ xốp không đều đặn và xuất hiện những lỗ xốp có đường kính lớn, thậm chí còn thông nhau (hình 3.41E).

Trên cơ sở những kết quả nghiên cứu thu được ở trên, chúng tôi thấy hàm lượng TXC là 1,5 - 2pkl là phù hợp. Trong nghiên cứu chế tạo vật liệu cao su xốp tiếp theo, chúng tôi lựa chọn hàm lượng là 2 pkl để thực hiện.

3.5.2. Nghiên cứu thời gian lưu hóa

Thời gian lưu hóa cao su có ảnh hưởng rất lớn đến cấu trúc và tính chất của vật liệu. Nếu thời gian lưu hóa quá ngắn, phần cao su bên trong chưa chín (cao su chưa được khâu mạch hết). Mặt khác, chất tạo xốp chưa phân hủy để tạo thành bọt xốp. Chính vì vậy, chúng tôi chọn nghiên cứu thời gian lưu hóa khác nhau, để xác định được thời gian lưu hóa phù hợp.

Căn cứ kết quả nghiên cứu của các tác giả khác đã công bố [98], dựa theo kích thước của các sản phẩm khác cho thấy rằng, ở nhiệt độ lưu hóa 165oC, thời gian lưu hóa thích hợp cho vật liệu xốp từ blend của CSTN và EPDM có chiều dày 1cm là 10 phút [98, 136]. Tuy nhiên, chúng tôi chọn thành phần đơn có khả năng lưu hóa ở nhiệt độ thấp (khoảng 140oC) và chất tạo xốp TXC cũng có nhiệt độ phân hủy thấp (130-140oC). Với nghiên cứu này, khuôn tạo mẫu là hình hộp chữ nhật có kích thước 10x10x20 cm, vì nhiệt độ lưu hóa thấp hơn nên thời gian lưu hóa được lựa chọn từ 100 phút đến 300 phút. Dưới đây là những kết quả nghiên cứu ảnh hưởng của thời gian lưu hóa tới cấu trúc và tính chất vật liệu xốp tạo thành.

3.5.2.1. Ảnh hưởng của thời gian lưu hóa tới cấu trúc xốp tạo thành

Thời gian lưu hóa ảnh hưởng đến cấu trúc lỗ xốp tạo thành được thể hiện trong các hình 3.42 dưới đây.

Qua hình 3.42 cho thấy rằng, khi thời gian lưu hóa là 100 phút, chưa đủ để lưu hoá trong toàn khối vật liệu. Do vậy có những góc hầu như chưa có lỗ xốp (Hình 3.42A). Trong khi đó, với thời gian lưu hóa là 150 phút, các lỗ xốp xuất hiện đều đặn trong toàn khối vật liệu (Hình 3.42B). Khi thời gian lưu hóa 200 phút, các lỗ xốp cũng khá đều, song có hiện tượng lỗ bị phá vỡ tạo kích thước lớn hơn nhưng chưa rõ ràng (Hình 3.42C). Khi kéo dài thời gian lưu hóa tới 300 phút, vật liệu có hiện tượng bị phá vỡ lỗ xốp làm kích thước tăng một chút (Hình 3.42D). Như vậy, thời gian lưu hóa khoảng 150 phút là phù hợp.

| |

A: Thời gian lưu hóa 100 phút | B: Thời gian lưu hóa 150 phút |

|

|

C: Thời gian lưu hóa 200 phút | D: Thời gian lưu hóa 300 phút |

Hình 3.42. Thời gian lưu hóa ảnh hưởng đến cấu trúc lỗ xốp

3.5.2.2. Ảnh hưởng của thời gian lưu hóa tới tính chất cơ học của cao su xốp

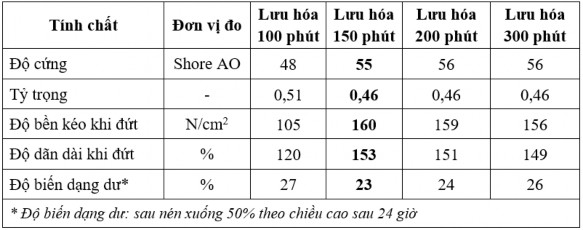

Thời gian lưu hóa ảnh hưởng đến tính chất cơ học của vật liệu cao su xốp tạo thành được thể hiện trong bảng 3.27 dưới đây.

Bảng 3.27. Thời gian lưu hóa ảnh hưởng đến tính chất cơ học của vật liệu xốp được tạo thành

Từ bảng 3.27, nhận thấy rằng, với thời gian lưu hóa 100 phút các tính chất cơ học của vật liệu thấp hơn hẳn so với ở thời gian lưu hóa 150 và 200 phút. Nguyên nhân có thể do thời gian chưa đủ để cao su khâu mạch hoàn toàn, do đó tính chất của vật liệu thấp. Với mẫu trong thời gian 150 phút, các tính chất cơ học của vật liệu đạt giá trị cao nhất, do với thời gian 150 phút đủ để các chất tạo xốp phân hủy tạo khí làm xốp và đồng thời với quá trình khâu mạch của cao su được hoàn toàn.

Khi thời gian lưu hóa kéo dài tới 200 phút, các tính chất cơ học của vật liệu đã có xu hướng giảm, song không nhiều. Tuy nhiên, khi thời gian lưu hóa quá lâu (300 phút) tính chất vật liệu có phần giảm xuống. Điều này có thể do khi thời gian kéo dài, vật liệu có thể bị già hóa (đứt mạch và cầu nối liên kết) làm tính chất cơ học của vật liệu giảm xuống. Kết quả này phù hợp với các ảnh trong hình 3.42 ở trên.

Từ những kết quả nghiên cứu thu được, chúng tôi chọn thời gian lưu hóa của vật liệu là 150 phút để cho các nghiên cứu tiếp.

3.5.3. Nghiên cứu nâng cao tính năng cơ lý cho vật liệu cao su xốp bằng một số phụ gia nano

Nhìn chung, để nâng cao các tính năng cơ lý, kỹ thuật cho vật liệu cao su, việc sử dụng các phụ gia gia cường khác nhau có kích thước micro hoặc nano để tạo ra vật liệu cao su compozit hoặc cao su nanocompozit, tương ứng.

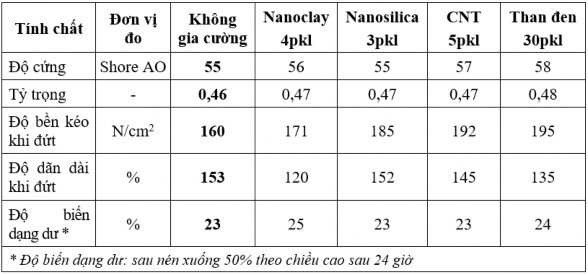

Bảng 3.28. Một số phụ gia gia cường ảnh hưởng tới tính chất cơ học của vật liệu cao su xốp tạo thành

Trong nghiên cứu này, chúng tôi đưa thêm một số phụ gia nano thông dụng là nanoclay (NC), nanosilica (NS), than đen (CB) và ống nano carbon (CNT) để gia

cường cho vật liệu cao su xốp. Hàm lượng các phụ gia này chúng tôi đã chọn các hàm lượng thích hợp của các phụ gia tương ứng gia cường cho cao su thiên nhiên đã công bố [108, 137, 138]. Theo đó, hàm lượng nanoclay là 4 pkl, nanosilica là 3 pkl, hàm lượng CNT là 5 pkl và hàm lượng than đen là 30 pkl. Kết quả nghiên cứu thu được, được thể hiện trong bảng 3.28.

Từ kết quả bảng 3.28 trên cho thấy, độ bền kéo khi đứt của vật liệu tăng lên rõ rệt, đặc biệt vật liệu được gia cường bằng than đen (tăng 34%), tiếp đến là CNT tăng 32%, rồi đến nanosilica tăng 27%. Vật liệu được gia cường nanoclay chỉ tăng có 6,9%. Còn tỷ trọng và độ cứng vật liệu tăng khi có phụ gia nano cũng như than đen nhưng không nhiều, cao nhất là mẫu gia cường than đen tăng thêm có 0,02 và 3 Shore AO, tương ứng. Riêng đối với độ dãn dài khi đứt thì giảm không nhiều.

Căn cứ kết quả thu được ở bảng trên, chúng tôi lựa chọn NS để phối hợp than đen gia cường cho CSTN để chế tạo cao su xốp vì giá thành của nanosilica rẻ và việc phân tán nanosilica trong cao su đơn giản hơn nhiều so với phân tán CNT.

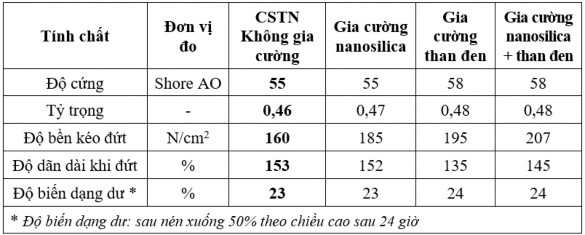

3.5.4. Nghiên cứu phối hợp nanosilica và than đen để nâng cao tính năng cơ học cho vật liệu cao su xốp trên cơ sở CSTN

Trên cơ sở kết quả nghiên cứu ở mục 3.5.3 ở trên, chúng tôi sử dụng phụ gia NS phối hợp CB với hàm lượng đã nghiên cứu ở trên, để nâng cao tính năng cơ học cho vật liệu cao su xốp trên cơ sở CSTN. Kết quả đánh giá tính chất cơ học của vật liệu thu được, được thể hiện trong bảng 3.29 dưới đây.

Bảng 3.29. Tính chất cơ học của vật liệu cao su xốp trên cơ sở CSTN được gia cường nanosilica phối hợp với than đen

Nhận thấy rằng, khi gia cường phối hợp than đen và nanosilica, hầu hết các tính chất cơ học của vật liệu cao su xốp được cải thiện, đặc biệt độ bền kéo khi đứt

của cao su xốp tăng thêm 12% so với gia cường chỉ có nanosilica và 6% so với gia cường chỉ có than đen, độ dãn dài khi đứt tăng thêm 7,5% so với gia cường than đen. Độ cứng, độ biến dạng dư và tỷ trọng tăng lên không nhiều.

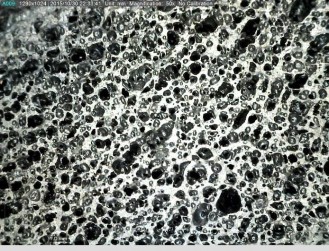

3.5.5. Cấu trúc lỗ xốp của vật liệu cao su xốp

Cấu trúc lỗ xốp của vật liệu cao su xốp sử dụng các phụ gia nano khác nhau được nghiên cứu bằng phương pháp kính hiển vi quang học. Kết quả nghiên cứu thu được, được thể hiện trong các hình 3.43 (A-E) dưới đây.

| |

A: Mẫu xốp từ CSTN gia cường 4pkl nanoclay | B: Mẫu xốp từ CSTN gia cường 3pkl nanosilica |

|

|

C: Mẫu xốp từ CSTN gia cường 5pkl ống nano carbon | D: Mẫu xốp từ CSTN gia cường 30pkl than đen |

| |

E: Mẫu xốp từ CSTN gia cường 3pkl nanosilica và 30pkl than đen | |

Hình 3.43. Mặt cắt mẫu cao su xốp trên cơ sở CSTN gia cường các loại phụ gia khác nhau (Ảnh chụp kính hiển vi quang học)