tính năng cơ học cao hơn cả, khi mà với độ bền kéo khi đứt giảm 11,4%, độ dãn dài khi đứt giảm 13,6%, độ cứng tăng 0,5 Shore A, khối lượng tăng 1,0%; và ngược lại vật liệu không có bari sulfat (chỉ gia cường phối hợp 10pkl NSTESPT + 30pkl CB) hoặc vật liệu 10pkl NSTESPT+16pkl CB+14pkl BS đều kém bền kiềm hơn.

Điều này được giải thích như sau: than đen (CB) là vật liệu gia cường tốt nhất cho cao su do khả năng phân tán trong cao su nền cũng như tương tác bề mặt khá tốt của CB với cao su. Do vậy, cấu trúc vật liệu đều đặn và chặt chẽ hơn, nhờ vậy hạn chế được sự xâm thực của môi trường kiềm vào trong vật liệu. Tuy nhiên, khi có thêm BS, có thể trung hòa được môi trường kiềm trên bề mặt mẫu, làm môi trường đỡ khắc nghiệt hơn và kìm hãm sự phá hủy vật liệu. Chính vì vậy, ở hàm lượng phối hợp thích hợp 10pkl NSTESPT, 24pkl CB và 6pkl BS, vật liệu vừa có cấu trúc chặt chẽ, vừa có sự kiềm chế của BS với các tác động của môi trường kiềm, nên vật liệu có tính chất cơ học và độ bền trong môi trường kiềm cao. Song nếu hàm lượng BS quá cao và CB quá ít, vật liệu lại có tính chất cơ học thấp và độ bền kiềm cũng giảm có thể do cấu trúc vật liệu kém chặt chẽ. Điều này sẽ càng rõ hơn khi xem ảnh FESEM bề mặt gãy một số mẫu vật liệu cao su blend CSTN/EPDM được gia cường NSTESPT phối hợp với CB, BS (hình 3.34).

Theo quy định trong tiêu chuẩn mẫu cao su TCVN 7544-2005, sau thời gian thử nghiệm 72 giờ ở nhiệt độ 27±2oC trong môi trường NaOH 20%, yêu cầu đối với mẫu đạt tiêu chuẩn bền kiềm phải có:

+ Độ bền kéo đứt giảm không quá 15% so với ban đầu.

+ Độ dãn dài khi đứt giảm không quá 20% so với ban đầu.

+ Độ cứng thay đổi không quá 10 đơn vị đo (Shore A) so với ban đầu.

+ Thay đổi khối lượng không quá 2% so với ban đầu.

3.4.5.2. Nghiên cứu cấu trúc hình thái của vật liệu

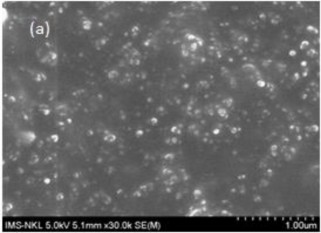

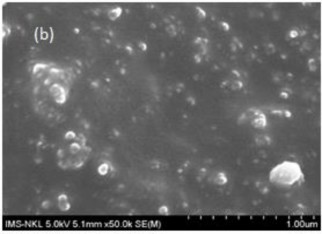

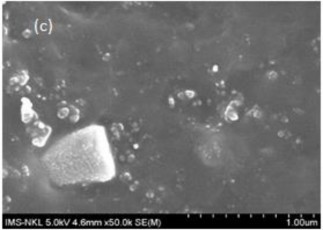

Phương pháp hiển vi điện tử quét trường phát xạ (FESEM) được sử dụng để đánh giá cấu trúc hình thái của vật liệu. Dưới đây là ảnh FESEM (Hình 3.34) bề mặt cắt của một số mẫu vật liệu cao su blend CSTN/EPDM được gia cường NSTESPT, CB và BS với các hàm lượng khác nhau.

|

|

Có thể bạn quan tâm!

-

Nghiên Cứu Chế Tạo Vật Liệu Cao Su Nanocompozit Trên Cơ Sở Blend Cstn/br Và Nanosilica

Nghiên Cứu Chế Tạo Vật Liệu Cao Su Nanocompozit Trên Cơ Sở Blend Cstn/br Và Nanosilica -

Ảnh Hưởng Của Hàm Lượng Ống Nano Carbon (Cnt) Phối Hợp Tới Tính Chất Cơ Lý Của Vật Liệu Blend Cstn/br

Ảnh Hưởng Của Hàm Lượng Ống Nano Carbon (Cnt) Phối Hợp Tới Tính Chất Cơ Lý Của Vật Liệu Blend Cstn/br -

Nghiên Cứu Chế Tạo, Tính Chất Vật Liệu Cao Su Chịu Nhiệt Bền Kiềm Trên Cơ Sở Blend Cao Su Thiên Nhiên/cao Su Etylen Propylen Dien Monome

Nghiên Cứu Chế Tạo, Tính Chất Vật Liệu Cao Su Chịu Nhiệt Bền Kiềm Trên Cơ Sở Blend Cao Su Thiên Nhiên/cao Su Etylen Propylen Dien Monome -

Nghiên Cứu Ảnh Hưởng Của Loại Phụ Gia Tạo Xốp Tới Cấu Trúc Lỗ Xốp

Nghiên Cứu Ảnh Hưởng Của Loại Phụ Gia Tạo Xốp Tới Cấu Trúc Lỗ Xốp -

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 17

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 17 -

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 18

Nghiên cứu phối hợp phụ gia nano để nâng cao tính năng cơ lý, kỹ thuật cho vật liệu cao su thiên nhiên và một số blend của nó - 18

Xem toàn bộ 164 trang tài liệu này.

Hình 3.34. Ảnh FESEM bề mặt gãy một số mẫu vật liệu cao su CSTN/EPDM được gia cường NSTESPT phối hợp với than đen, bari sulfat

(a) 10 NSTESPT+30CB; (b) 10NSTESPT+24CB+6BS; (c) 10NSTESPT+16CB+14BS

Qua hình FESEM cho thấy rằng, ở mẫu cao su gia cường 10pkl NSTESPT+30pkl CB các hạt chất gia cường phân tán khá đồng đều đa phần ở cỡ hạt dưới 100nm (Hình 3.34a) trong nền cao su. Khi thay thế CB bằng BS tới 6pkl trên bề mặt gẫy của vật liệu có một vài hạt có kích thước khá lớn (trên 100nm), đó là các hạt BS. Song vật liệu vẫn giữ được sự đều đặn và chặt chẽ (Hình 3.34b), tuy không đều đặn bằng mẫu

ở hình 3.34a. Chính vì vậy vật liệu vẫn duy trì được các tính chất cơ học khá tốt với khả năng bền kiềm cao. Khi hàm lượng BS thay thế tăng lên, đặc biệt khi hàm lượng BS lên tới 14pkl (lúc đó hàm lượng CB chỉ còn 16pkl) trên bề mặt của vật liệu có nhiều hạt và tập hợp hạt khá lớn (lớn hơn 100 nm), cấu trúc vật liệu nanocompozit CSTN/EPDM/NSTESPT/CB/BS không còn đều đặn và chặt chẽ nữa (Hình 3.34c), do vậy các tính năng cơ học và độ bền kiềm của vật liệu đều giảm xuống.

3.4.5.3. Nghiên cứu độ bền nhiệt của vật liệu

(a)

(a)

(b)

(b)

(c)

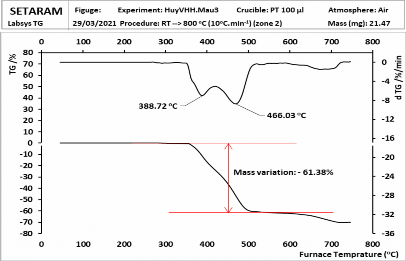

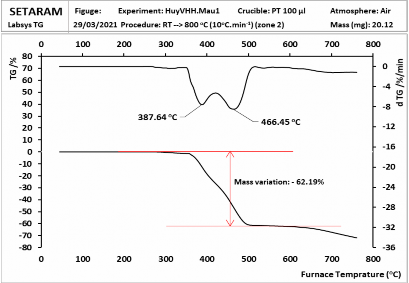

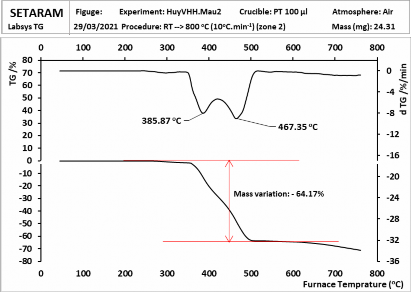

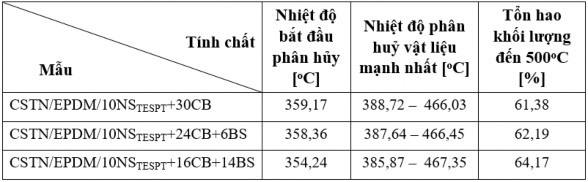

Hình 3.35. Giản đồ TGA của một số mẫu vật liệu cao su blend CSTN/EPDM (60/40) gia cường nanosilica phối hợp với than đen, bari sulfat (tính theo pkl)

(a) 10NSTESPT+30CB; (b) 10NSTESPT+24CB+6BS; (c) 10NSTESPT+16CB+14BS Bảng 3.26. Tính chất nhiệt của một số mẫu vật liệu tiêu biểu

Nhận thấy rằng, ở mẫu cao su blend CSTN/EPDM (60/40) gia cường 10pkl NSTESPT và 30pkl CB có nhiệt độ phân hủy mạnh nhất 1 là 388,72oC (tương ứng nhiệt phân hủy của CSTN) và tiếp đến nhiệt phân huỷ của EPDM ở 466,03oC. Khi thay thế 6 pkl than đen bằng 6pkl bari sulfat thì nhiệt độ phân huỷ mạnh nhất 1 của vật liệu CSTN/EPDM/NSTESPT/CB/BS giảm xuống nhưng không đáng kể và còn 387,64oC, trong khi nhiệt độ phân huỷ của EPDM lại tăng lên một chút thành 466,45oC. Nếu tiếp tục tăng hàm lượng bari sulfat lên đến 14pkl để thay thế than đen, có nghĩa lúc này blend CSTN/EPDM được gia cường 10NSTESPT+16CB+14BS (tính theo pkl) thì nhiệt độ phân hủy mạnh nhất 1 tiếp tục giảm xuống còn 385,87oC và nhiệt độ phân hủy mạnh nhất thứ 2 lại tăng lên đạt 467,35oC.

Mặt khác, khi tính tổn hao khối lượng của vật liệu đến khoảng 500oC của các

mẫu cao su blend CSTN/EPDM gia cường 10NSTESPT+30CB cũng như được gia cường 10NSTESPT+24CB+6BS (theo pkl) trong khoảng 61-62%; trong khi ở mẫu gia cường 10NSTESPT+16CB+14BS lại có tổn hao khối lượng là 64,17%. Bên cạnh đó, nhiệt độ bắt đầu phân hủy của blend CSTN/EPDM gia cường 10NSTESPT+30CB (tính theo pkl) cũng như 10NSTESPT+24CB+6BS tương ứng là 359,17oC và 358,36oC, trong khi đó của blend CSTN/EPDM gia cường 10NSTESPT+16CB+14BS chỉ là 354,24oC. Điều này được giải thích là do NSTESPT và CB gia cường cao su phù hợp hơn đã góp phần làm cho các cấu tử CSTN và EPDM tương hợp nhau tốt hơn và vật liệu có cấu trúc chặt chẽ hơn. Nếu chỉ một lượng nhỏ (khoảng 6pkl) than đen được thay thế bởi bari sulfat, vật liệu vẫn có cấu trúc chặt chẽ và đều đặn như đã được chỉ rõ ở mục 3.4.5.2. Vì vậy, các điểm phân hủy mạnh nhất của CSTN và EPDM cũng thay đổi không nhiều (hình 3.35a và hình 3.35b), nhiệt độ bắt đầu phân hủy của các mẫu vật liệu cũng khá cao và tổn hao khối lượng đến 500oC cũng nhỏ hơn so với blend được gia cường 10NSTESPT+16CB+14BS (hình 3.35c).

Từ những kết quả trên nhận thấy, vật liệu blend CSTN/EPDM (60/40) gia cường nanosilica phối hợp với than đen cũng như phối hợp đồng thời cả 3 phụ gia (nanosilica với than đen và bari sulfat) ở tỷ lệ thích hợp sẽ có độ bền nhiệt cao hơn hẳn so với vật liệu trên cơ sở CSTN, các blend CSTN/CR và CSTN/NBR không được gia cường hoặc chỉ được gia cường bằng nanosilica (nhiệt độ bắt đầu phân hủy chỉ khoảng dưới 300oC) [135].

3.4.5.4. Nghiên cứu ảnh hưởng của quá trình biến tính tới hiện tượng sinh nhiệt do chuyển động quay và ma sát của vật liệu

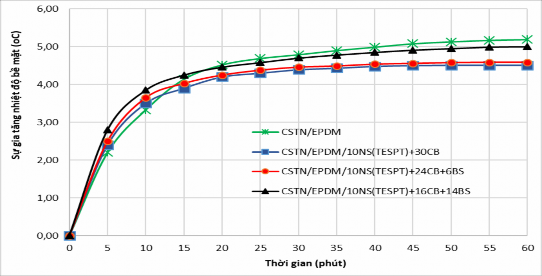

Một trong những mục tiêu nghiên cứu chế tạo vật liệu cao su nanocompozit trên cơ sở blend CSTN/EPDM ở đây là có được vật liệu bền nhiệt (hay chịu nhiệt), bền thời tiết và bền trong môi trường kiềm. Trong nghiên cứu này, nhiệt nội sinh do quá trình chuyển động quay và ma sát là một trong những yếu tố ảnh hưởng lớn tới độ bền của sản phẩm. Để đánh giá quá trình sinh nhiệt này, chúng tôi khảo sát sự gia tăng nhiệt độ trên bề mặt mẫu vật liệu trong quá trình thử nghiệm mài mòn trên mẫu cao su hình trụ. Những kết quả nghiên cứu thu được, được thể hiện trong hình

3.36 dưới đây và bảng số liệu ở PL6 (trong phần phụ lục).

Hình 3.36. Sự gia tăng nhiệt độ trên bề mặt do chuyển động quay và ma sát một số vật liệu trên cơ sở blend CSTN/EPDM

Từ hình 3.36 cho thấy, do chuyển động quay và đặc biệt lực ma sát giữa mẫu vật liệu và đá mài trên bề mặt tiếp xúc đã làm gia tăng nhiệt độ trên bề mặt mẫu vật liệu. Quá trình gia tăng nhiệt ban đầu nhanh, sau chậm dần và sau khoảng 25 phút, nhiệt độ trên bề mặt mẫu vật liệu tăng không đáng kể. Đối với mẫu vật liệu cao su blend CSTN/EPDM lúc đầu nhiệt độ tăng chậm hơn, sau 20 phút (đạt 4,52oC) bắt đầu tăng nhanh hơn các mẫu blend được gia cường và còn tiếp tục tăng đến 5,13oC sau 50 phút và vẫn có xu hướng tăng tiếp. Đối với mẫu vật liệu blend được gia cường phối hợp 10NSTESPT+30CB sau khoảng 30 phút nhiệt độ bề mặt vật liệu tăng khoảng 4,39oC, sau khoảng 50 phút tăng lên 4,51oC rồi hầu như không tăng nữa. Bên cạnh đó, mẫu vật liệu gia cường 10NSTESPT+24CB+6BS có mức tăng nhiệt độ bề mặt chỉ cao hơn một chút, sau 50 phút tăng lên 4,58oC rồi hầu như không tăng nữa. Trong khi đó, mẫu gia cường 10NSTESPT+16CB+14BS thì sau 50 phút nhiệt độ tăng tới 4,95oC và vẫn có xu hướng tăng tiếp. Điều này được giải thích là do ở mẫu vật liệu blend gia cường phối hợp NSTESPT+CB có độ dẫn nhiệt cao hơn (do có thành phần CB cao) cũng như cấu trúc vật liệu chặt chẽ hơn, nhờ đó, nhiệt sinh ra sẽ nhanh chóng được lan truyền ra toàn vật liệu cũng như môi trường xung quanh, làm giảm sự gia tăng nhiệt trên bề mặt mẫu do quá trình chuyển động quay và ma sát. Còn ở mẫu vật liệu gia cường 10NSTESPT+16CB+14BS, một mặt do độ dẫn nhiệt của BS kém hơn CB, mặt khác, cấu trúc vật liệu kém chặt chẽ hơn; do vậy sự gia tăng nhiệt bề mặt cao hơn. Như vậy, vật liệu gia cường 10NSTESPT+24CB+6BS đáp ứng yêu cầu cho chế tạo các sản phẩm cao su chịu ma sát và chuyển động quay tương đương mẫu gia cường 10NSTESPT+30CB.

3.4.6. Nhận xét

Từ những kết quả nghiên cứu thu được có thể nhận xét như sau:

Bằng phương pháp trộn kín ở trạng thái nóng chảy (sử dụng máy trộn kín Brabender), cao su blend CSTN/EPDM gia cường phối hợp NSTESPT, CB và BS cùng với chất tương hợp VLP và các phụ gia khác đã được phối trộn để chế tạo thành công vật liệu cao su nanocompozit.

Hàm lượng thích hợp của nanosilica phối hợp với than đen để gia cường cho blend CSTN/EPDM (60/40) là 10NSTESPT+30CB (tính theo pkl). Tại hàm lượng này, vật liệu cao su nanocompozit trên cơ sở blend CSTN/EPDM có tính năng cơ học cao, đặc biệt độ bền kéo khi đứt tăng trên 40% (so với blend CSTN/EPDM chỉ được gia cường 10pkl NSTESPT).

Hàm lượng bari sulfat thích hợp để thay thế một phần than đen để gia cường cho blend CSTN/EPDM là 6pkl. Vật liệu blend CSTN/EPDM (60/40) gia cường phối hợp 10NSTESPT+24CB+6BS có cấu trúc chặt chẽ, tính chất cơ học khá cao và đặc biệt bền trong môi trường kiềm, bền nhiệt cao, bền mài mòn và giảm nhiệt nội sinh do chuyển động quay và ma sát. Vật liệu này đáp ứng yêu cầu cho chế tạo các sản phẩm cao su kỹ thuật cao có yêu cầu chịu nhiệt, bền kiềm trong điều kiện chuyển động quay và ma sát như các loại băng tải dùng trong công nghiệp xi măng.

3.5. Nghiên cứu sử dụng phụ gia nano để nâng cao tính chất cơ lý cho vật liệu cao su xốp trên cơ sở cao su thiên nhiên

(ADC) hay Azobis(isobutyronitrin) (AIBN), 3) hợp chất nitroso như Dinitrosopentametylen tetramin; 4) Hợp chất urea như p-toluene sulfonyl urea.

Mặc dù cao su xốp được sử dụng rộng rãi, các nghiên cứu liên quan đến chế tạo cao su xốp trên cơ sở CSTN sử dụng các phụ gia nano hầu như chưa thấy, mà hầu hết các sản phẩm cao su xốp trên thị trường hiện nay vẫn chỉ gia cường bằng các loại truyền thống như than đen, silica… Từ thực tế đó, trong nghiên cứu này, cao su xốp trên cơ sở CSTN được chế tạo bằng cách sử dụng các gia cường nano như nanosilica, nanoclay, than đen, CNT. Qua đó, xác định được phụ gia gia cường nano cũng như hàm lượng phù hợp để chế tạo ra cao su xốp trên cơ sở CSTN, đáp ứng mục tiêu cho sản xuất các loại lốp xe máy, xe đạp không cần bơm hơi, một hướng đi mới hiện nay của thế giới cũng như Việt Nam.

3.5.1. Nghiên cứu lựa chọn phụ gia tạo xốp

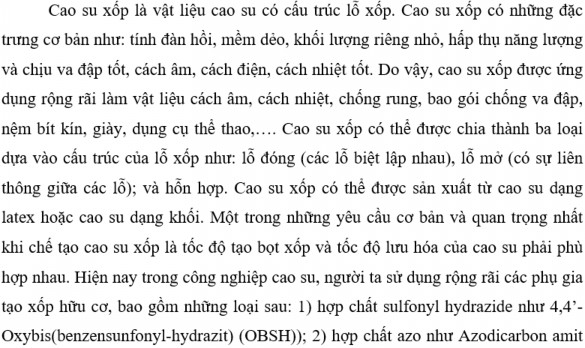

3.5.1.1. Nghiên cứu lựa chọn theo nhiệt độ phân hủy

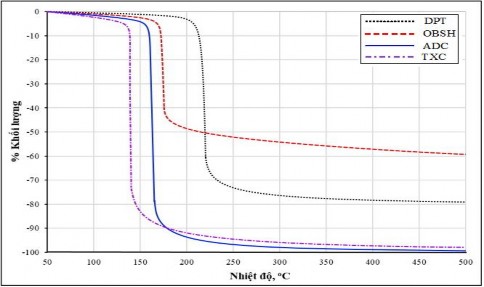

Để chọn được chất tạo xốp phù hợp, chúng tôi chọn một số chất tạo xốp thông dụng để nghiên cứu bao gồm: Dinitrosopentametylen tetramin (DPT), 4,4’- Oxybis(benzensunfonyl-hydrazit) (OBSH) và Azodicarbon amit (ADC) và Dinitrosopentametylen tetramin đã hoạt hóa (TXC). Nhiệt độ phân hủy của chất tạo xốp được xác định bằng phương pháp phân tích nhiệt trọng lượng (TGA). Giản đồ TGA của các chất tạo xốp khác khau được thể hiện trên hình 3.37.

Hình 3.37. Giản đồ TGA của các chất tạo xốp khác nhau

Dinitrosopentametylen tetramin (DPT), 4,4’-Oxybis(benzensunfonyl-hydrazit) (OBSH), Azodicarbon amit (ADC) và Dinitrosopentametylen tetramin hoạt hóa (TXC)