hóa, nhiệt, điện của polyme blend thường giảm đi.

1.3.3. Chế tạo polyme blend ở trạng thái nóng chảy

Phương pháp chế tạo polyme blend ở trạng thái nóng chảy là phương pháp kết hợp đồng thời các yếu tố cơ nhiệt, cơ hóa và tác động cưỡng bức lên các polyme thành phần, phụ gia,...trên các máy gia công nhựa nhiệt dẻo để trộn hợp chúng với nhau (như máy trộn kín, máy cán, ép đùn, đúc phun, v.v…). Đây là phương pháp được ứng dụng khá rộng rãi trong thời gian gần đây.

Đối với hệ blend cao su - nhựa nhiệt dẻo, tùy theo tỷ lệ giữa nhựa và cao su có thể phân chia thành nhóm vật liệu cứng hay nhóm vật liệu mềm. Các bước tiến hành gia công chế tạo vật liệu cứng hay mềm có thể thay đổi phù hợp theo chế độ gia công trên máy trộn kín, máy cán hay máy đùn, v.v…

Khi thực hiện chế tạo vật liệu polyme blend trên máy trộn kín, thì máy thường được gắn với hệ thống thiết bị cho phép cài đặt các thông số đầu vào (như nhiệt độ, tốc độ quay, thời gian trộn và ghi nhận các thông số đầu ra như momen xoắn, nhiệt độ của quá trình, v.v…) theo thời gian trộn. Qua các thông tin thu được có thể đánh giá gián tiếp trạng thái vi cấu trúc của hệ polyme, sự thay đổi về cấu trúc phân tử của các polyme tham gia trộn hợp (ví dụ như phản ứng cắt mạch hoặc phân hủy nhiệt, v.v…) có thể đánh giá qua sự thay đổi giá trị mô men xoắn.

Khi thực hiện chế tạo vật liệu polyme blend hoặc cao su blend trên máy đùn trục vít, quá trình cắt xé sẽ xảy ra mãnh liệt hơn, thời gian lưu sản phẩm ngắn hơn nên tùy thuộc vào thành phần cao su, nhựa ban đầu mà có thể chọn quy trình gia công phù hợp để đảm bảo được độ đồng nhất cao và tránh được nguy cơ phối liệu bị phân hủy.

1.4. Tình hình nghiên cứu và ứng dụng của vật liệu cao su blend

1.4.1. Giới thiệu chung

Polyme blend là một loại vật liệu mới xuất hiện từ thế kỷ 19, nhưng thực sự phát triển từ cuối những năm 80 của Thế kỷ XX và hiện nay chúng là vật liệu

có tốc độ phát triển nhanh. Theo số liệu công bố gần đây có thể thấy polyme blend có mức tăng trưởng mỗi năm trên 10% (trong khi hiện nay tốc độ tăng trưởng hàng năm của vật liệu polyme thông thường chỉ đạt 5 6%). Trong số đó, hệ blend của các elastome nhiệt dẻo (TPE) chế tạo bằng cách trộn hợp cao su với các loại nhựa này có tốc độ phát triển nhanh nhất [2, 21- 23].

Có thể bạn quan tâm!

-

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 1

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 1 -

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 2

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 2 -

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 4

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 4 -

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên -

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên Epoxy Hóa (Enr)

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên Epoxy Hóa (Enr)

Xem toàn bộ 172 trang tài liệu này.

Ưu thế của loại vật liệu blend là:

- Lấp được khoảng trống về tính chất công nghệ cũng như kinh tế giữa các loại cao su hoặc nhựa thành phần, theo đó người ta có thể tối ưu hóa về mặt giá thành và tính chất của vật liệu sử dụng.

- Tạo khả năng phối hợp tính chất mà một loại vật liệu khó hoặc không thể đạt được. Do vậy đáp ứng được những yêu cầu kỹ thuật cao của hầu hết các lĩnh vực kinh tế - kỹ thuật.

- Quá trình nghiên cứu, chế tạo một sản phẩm mới trên cơ sở vật liệu polyme blend nói chung và cao su blend nói riêng nhanh hơn nhiều so với sản phẩm từ vật liệu mới khác vì nó có thể được chế tạo trên cơ sở vật liệu và công nghệ sẵn có.

Sự phát triển và ứng dụng của vật liệu polyme blend nói chung, cao su blend nói riêng, là một trong những thành tựu quan trọng của Thế kỷ XX. Do có ưu thế ở nhiều mặt mà polyme blend nói chung, cao su blend nói riêng, đã được sản xuất và ứng dụng ở hầu khắp các lĩnh vực của nền kinh tế, từ các sản phẩm thông dụng cho tới các sản phẩm kỹ thuật cao và được ứng dụng trong ngành điện, chế tạo máy, giao thông vận tải, xây dựng, khai thác dầu khí, lĩnh vực an ninh - quốc phòng, ngành kỹ thuật công nghệ cao, v.v…và các sản phẩm polyme blend đã và đang phát triển mạnh mẽ cả về số lượng cũng như chủng loại [139].

Để cải thiện tính năng vật liệu nhằm đáp ứng được những yêu cầu kỹ thuật ngày càng cao, trong những năm qua các nhà khoa học, các nhà sản xuất đã không ngừng nghiên cứu để đưa ra những vật liệu mới. Nhiều vật liệu blend trên cơ sở CSTN cũng như cao su tổng hợp đã được nghiên cứu chế tạo, trong đó có

nhiều loại cao su blend đã trở thành thương phẩm trên thị trường quốc tế như: Geolast (blend của cao su NBR với cao su EPDM) có khả năng bền nhiệt, bền dầu do hãng Monsanto Polym. Prod. sản xuất; JSR NV (blend của NBR với nhựa PVC) có khả năng bền dầu, hóa chất và nhiệt độ thấp do hãng Japan Synth. Rubb. sản xuất hoặc Royalene (blend của cao su EPDM với nhựa PP) có khả năng bền va đập, bền thời tiết và được sử dụng trong kỹ nghệ ô tô do hãng Uniroyal Chem. sản xuất, v.v...[2].

Ở Việt Nam việc nghiên cứu chế tạo và ứng dụng vật liệu polyme blend nói chung, và cao su blend nói riêng, mới chỉ được quan tâm từ đầu những năm 90 của thế kỷ trước và dần phát triển từ gần chục năm trở lại đây. Mục tiêu đầu tiên nhắm tới của các tác giả là thông qua chế tạo các vật liệu cao su blend trên cơ sở CSTN nhằm cải thiện các tính năng cơ lý, kỹ thuật để mở rộng phạm vi ứng dụng cho CSTN, nguồn nguyên liệu sẵn có ở Việt Nam. Từ đó nghiên cứu công nghệ chế tạo ra các sản phẩm cao su kỹ thuật với giá thành hợp lý, phục vụ phát triển kinh tế - xã hội, thay thế nhập ngoại và dần tiến tới xuất khẩu [24-26].

Với xu hướng trên, các tác giả ở Trung tâm nghiên cứu vật liệu Polyme (Đại học Bách khoa Hà Nội) đã nghiên cứu chế tạo cao su blend của CSTN với cao su cloropren (CR) và ứng dụng làm các khe co dãn, gối cầu phục vụ xây dựng các công trình giao thông đường bộ [138]. Các tác giả của Viện Hóa học Vật liệu (Viện KHKT & CNQS) đã nghiên cứu chế tạo và ứng dụng vật liệu trên làm các loại gioăng, phớt chịu dầu và ủng chữa cháy, hay blend của ENR với CR để chế tạo một số dụng cụ cứu hộ hỏa hoạn nhà cao tầng [26]. Các tác giả thuộc Viện Kỹ thuật nhiệt đới và bảo vệ môi trường thành phố Hồ Chí Minh đã nghiên cứu, chế tạo thành công vật liệu cao su blend chống cháy và các kết cấu cứu hộ hỏa hoạn khẩn cấp cho các toà nhà cao tầng trên cơ sở PVC-NBR, hệ blend chống cháy trên cơ sở PVC-ENR và hệ CR-ENR [27].

Đi sâu nghiên cứu chế tạo và ứng dụng một cách có hệ thống các loại cao su blend là nhóm tác giả thuộc Viện Hóa học phối hợp với một số đơn vị nghiên

cứu, các trường đại học và đơn vị sản xuất khác. Các tác giả này đã chế tạo và ứng dụng có hiệu quả các loại cao su blend trên cơ sở CSTN với polyetylen tỷ trọng thấp (CSTN/LDPE). Loại vật liệu này có khả năng bền môi trường hơn hẳn so với CSTN, gia công đơn giản với năng suất cao và được ứng dụng để chế tạo các loại đệm chống va đập tàu biển cũng như các loại giầy đế nhẹ chất lượng cao phục vụ xuất khẩu [28, 29, 137]. Cao su blend CSTN với cao su nitril butadien (NBR) có khả năng bền dầu mỡ, có tính chất cơ lý cao, giá thành hạ nên đã được ứng dụng để chế tạo các sản phẩm cao su kỹ thuật và dân dụng có yêu cầu bền dầu mỡ (các đệm chống va tàu thuyền cho các cảng dầu khí, làm giầy, ủng bền dầu mỡ, v.v…). Một số loại cao su blend khác cũng đang được nghiên cứu trong nước như: cao su blend từ CSTN với cao su styren – butadien (SBR) phù hợp để chế tạo ống mềm cao su chịu áp lực cho tầu nạo vét sông, biển; từ CSTN với cao su cloropren (CR) hoặc với cao su etylen – propylen – dien đồng trùng hợp (EPDM) bền môi trường, thời tiết và có thể được dùng để chế tạo các sản phẩm cao su cần các tính năng tương ứng (vải địa kỹ thuật không thấm nước, tấm lợp cao su, v.v…). Ngoài ra, vật liệu cao su blend được chế tạo cho các lĩnh vực công nghệ cao đi từ cao su tổng hợp (như NBR/PVC, NBR/CR) có khả năng bền dầu mỡ, bền nhiệt và thời tiết nên rất phù hợp để làm các loại gioăng đệm cho máy biến thế [30-45].

Kết quả nghiên cứu chế tạo và ứng dụng vật liệu cao su blend của các tác giả trong nước đã được đăng tải với hàng chục công trình trên các tạp chí khoa học chuyên ngành trong nước và quốc tế, mà tập trung nhất là ở các tạp chí Khoa học & Công nghệ và Tạp chí Hóa học. Những kết quả nghiên cứu chế tạo và ứng dụng vật liệu cao su blend trong những năm qua mới chỉ là bước đầu nhưng đã khẳng định khả năng tự chế tạo các sản phẩm cao su kỹ thuật phục vụ phát triển kinh tế - xã hội. Nhiều công trình nghiên cứu theo hướng này đã mang lại hiệu quả kinh tế - xã hội cao và đã được xã hội thừa nhận thông qua các giải thưởng cao về Khoa học và Công nghệ [46].

1.4.2. Một số cao su tổng hợp bền dầu mỡ, nhiệt và thời tiết [47-58]

1.4.2.1. Cao su cloropren

Cao su cloropren (CR) là một trong những vật liệu quan trọng trong nền kinh tế với mức tiêu thụ hàng năm trên toàn thế giới gần 300 nghìn tấn. Loại cao su này được hãng Dupont De Nemeurs giới thiệu vào năm 1932 và phát triển với tên thương mại là Neopren GN (1939). Cao su CR thu được bằng cách trùng hợp cloropren hoặc đồng trùng hợp cloropren với một lượng nhỏ hydrocacbon dạng vinyl hoặc dien trong nhũ tương nước. Phân tử polycloropren chứa khoảng 85% nhánh trans-1,4 và 10% cis-1,4.

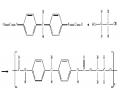

CR có cấu trúc phân tử như sau:

Cl

n

CH2 C CH CH2

Do sự có mặt của nguyên tử Cl trong phân tử nên phân tử cao su có tính phân cực mạnh và làm cho cao su có nhiều tính chất đặc biệt như: bền với oxy và ozon, chống cháy, ít thấm khí, ít bị mài mòn, bền với dầu mỡ, có độ kết dính cao với nhiều vật liệu và bền dưới tác động của nhiều loại hóa chất. Cao su cloropren có thể được lưu hóa bằng một số oxit kim loại (PbO hay ZnO) hoặc bằng lưu huỳnh với xúc tiến hữu cơ, tuy nhiên tốc độ lưu hóa của cao su cloropren chậm gấp đôi so với CSTN. Cao su cloropren còn có thể được lưu hóa bằng amin bậc 2, phenol lưỡng chức. Khác với các loại cao su có mạch phân tử không no khác, chỉ dưới tác dụng của nhiệt cao su cloropren cũng có thể tự tạo thành cấu trúc mạng lưới không gian giữa các phân tử polyme mà không cần có lưu huỳnh. Các sản phẩm lưu hóa của cao su cloropren có độ bền cao, độ dẻo và độ đàn hồi tốt, nên ngoài ứng dụng trong lĩnh vực chất dẻo, chúng được sử dụng để sản xuất thùng lưu trữ và vận chuyển các sản phẩm dầu mỏ, làm dây cáp, vải tổng hợp và các loại vật liệu khác. Cao su cloropren có tính chất đặc biệt là chất tự kết tinh, do đó một số loại cao su cloropren có thể được dùng làm keo dán. Tuy nhiên, do

tính đàn hồi cao nên loại cao su này khó ép hình, ngoài ra khả năng bám dính kim loại cũng gây khó khăn trong việc hỗn luyện. Cao su cloropren có cường lực kéo đứt và độ dãn dài kém hơn so với CSTN. Khi ở 1000C cường lực của cao su cloropren chỉ còn lại là 30 40% cường lực của nó ở nhiệt độ thường.

1.4.2.2. Cao su polyetylen clo hóa

Cao su polyetylen clo hóa (CPE) được sản xuất bằng cách clo hóa polyetylen tỷ trọng cao (HDPE) trong dung dịch. Các polyme được phân biệt bởi hàm lượng clo, trọng lượng phân tử và sự kết tinh, trong đó hàm lượng clo cao nhất có thể lên tới 70%, nhưng thường vào khoảng từ 25 đến 42%.

CPE có cấu trúc phân tử như sau:

CH2 CH CH2 CH2

x y

Cl

CPE có khả năng kháng tuyệt vời với ozon và bền thời tiết, kháng tốt với dầu và ngọn lửa, chịu mài mòn và uốn nứt, kháng tốt với kiềm, rượu và axit. Tuy nhiên CPE kháng chịu trung bình với dầu mỏ và các dung môi thơm oxy hóa do tính không no của nó.

CPE thường được lưu hóa bằng peroxit. Một số chất hóa dẻo, phụ gia thêm vào có thể ảnh hưởng đến tỷ lệ khâu mạch và mức độ lưu hóa. CPE có thể trộn lẫn với các polyme khác nhau do có các thuộc tính của cả chất dẻo và cao su. CPE linh hoạt ở -30oC, ròn ở nhiệt độ dưới -70oC và bị phân hủy ở nhiệt độ trên 160oC. Cao su CPE có thể được sử dụng độc lập hoặc pha trộn với các polyme như polyvinylclorua (PVC), polyetylen (PE), polypropylen (PP), polystyren (PS), polyacrylonitril-butadien-styrol (ABS) hay polyuretan (PUR), v.v... Cao su CPE có tính chất đàn hồi của cao su và khả năng chịu dầu, chịu nhiệt, chịu lạnh và ngọn lửa, v.v...

Hiện nay, khoảng 70% lượng CPE được sử dụng trong ngành điện (dùng để làm dây và cáp điện). Các ứng dụng còn lại khoảng 15%, bao gồm chế tạo chi

tiết và phụ tùng ô tô, chế tạo ống thủy lực, tấm lót, miếng đệm, v.v…

1.4.2.3. Cao su closulfon polyetylen hay cao su Hypalon

Cao su closulfon polyetylen (CSM) là một cao su tổng hợp dựa trên cơ sở polyetylen. Hypalon là tên thương mại của các sản phẩm CSM, được phát triển vào năm 1951 và trở thành tên gọi chung cho closulfon polyetylen, trong đó Hypalon ® là sản phẩm của hãng DuPont. CSM cũng được sản xuất bởi những nhà sản xuất khác với các tên thương mại khác nhau.

CSM có cấu trúc phân tử như sau :

H

CH2

CH2

CH2

C CH2

Cl

CH2

CH2

CH

x y

SO2Cl n

Trong đó x = 12, y từ 15 đến 20 tùy theo khối lượng phân tử

Hàm lượng clo trong Hypalon từ 29 đến 48%, bình quân cứ một nguyên tử clo có 7 nguyên tử cacbon. Hàm lượng lưu huỳnh rất nhỏ (1 1,5%). Nhóm SO2Cl là vị trí hoạt động cho quá trình lưu hóa. Các oxit kim loại như MgO, PbO thường được sử dụng với các chất xúc tác cho lưu huỳnh như tetrasulfua dipentametylentiuram. Chất này có tác động lưu hóa ở vị trí Cl nối vào mạch phân tử để tạo các nối disulfua liên phân tử.

Có thể lưu hóa CSM với hệ thống lưu hóa bằng peroxit hữu cơ. Các sản phẩm làm từ cao su Hypalon có tính năng kháng rất tốt đối với oxy, ozon, các axit, kiềm đậm đặc và một số axit có tính oxi hóa mạnh. Ngoài ra vì có mặt của rất nhiều nguyên tử clo dọc theo mạch phân tử, nên Hypalon có khả năng chống cháy và kháng dầu tốt. Khả năng kháng dung môi thơm của CSM nằm giữa CR và NBR.

Tính năng cơ lý của sản phẩm CSM rất tốt, theo đó lực kéo đứt đạt đến 300kg/cm2 và có thể chịu liên tục ở nhiệt độ 120oC. Mức chịu nhiệt cao nhất của

CSM lên tới 303oC. Tuy nhiên, cao su này có độ biến dạng nén lớn vì bản chất của nó là gốc nhựa dẻo. Cao su Hypalon có khả năng kháng ánh sáng, kháng tia tử ngoại rất tốt, không bị biến màu ở các sản phẩm có màu nhạt. Cao su sống có thể tồn trữ lâu, tính năng ít bị biến đổi. Hypalon chưa lưu hóa có trạng thái giống như nhựa dẻo, khá cứng, nhám ở nhiệt độ bình thường và biến mềm nhanh khi nhiệt độ tăng. Hypalon cũng đòi hỏi chất độn để gia tăng lực kéo đứt và nhất là với những loại có hàm lượng clo thấp.

1.4.2.4. Cao su nitril/nitril butadien

Cao su nitril/nitril butadien (NBR hoặc Buna-N) được giới thiệu lần đầu tiên tại Đức vào 1934. Các tên thương mại của loại cao su này bao gồm Perbunan, Baypren, Chemeprene, Chemigum, v.v… Cao su nitril được sản xuất ở Liên Xô trước đây có ký hiệu là CKH như: CKH–18, CKH–18M, v.v…Các loại cao su nitril do Mỹ sản xuất là Butapren, Paracril, v.v...còn ở Anh là Breon, Butacon, v.v…Cao su nitril là sản phẩm trùng hợp của butadien-1,3 và acrylonitril với sự có mặt của hệ xúc tác oxy hóa khử là kali persunfat và trietanolamin.

NBR có cấu trúc phân tử như sau:

CH2 CH CH CH2 CH2

n

CH

C N m

NBR có cấu trúc vô định hình, vì thế nó không kết tinh trong quá trình biến dạng. Sản phẩm NBR có thể làm việc trong điều kiện nhiệt độ tới 1200C trong không khí và tại 150oC trong các loại dầu mỡ khác nhau. Tính chất cơ lý, tính chất công nghệ của NBR phụ thuộc vào hàm lượng nhóm acrylonitril trong phân tử. Do phân tử NBR phân cực nên rất ít bị ảnh hưởng (trương nở) bởi các dung môi không phân cực hoặc phân cực yếu như ete dầu hỏa, xăng, xiclohexan, CCl4, v.v...NBR và các sản phẩm lưu hóa của nó có độ bền rất cao đối với các parafin, mỡ và các hydrocacbon no. Trong thực tế, người ta có thể