1.2.2.2. Tạo màng polyme blend

Tạo màng polyme blend từ dung dịch loãng của polyme blend. Nếu màng tạo thành trong suốt là vật liệu blend tương hợp. Trái lại, nếu màng mờ đục và ròn là vật liệu blend không tương hợp. Phép kiểm tra này cũng chỉ mang tính định tính.

1.2.2.3. Quan sát bề mặt vật liệu

Mẫu vật liệu polyme blend nóng chảy được ép thành các tấm phẳng. Quan sát bề mặt mẫu nếu thấy trong suốt và đồng thể, nghĩa là vật liệu blend có khả năng tương hợp; trái lại khi thấy bề mặt mờ đục, nghĩa là vật liệu không tương hợp. Tuy nhiên, cũng như hai phương pháp trên, phương pháp kiểm tra này cũng chỉ mang tính định tính.

1.2.3.4. Đánh giá qua nhiệt độ thuỷ tinh hóa của vật liệu

Nếu polyme blend thể hiện 2 nhiệt độ thuỷ tinh hóa đặc trưng tương ứng với các polyme ban đầu, tức là không tương hợp. Nếu polyme blend cho duy nhất một nhiệt độ thuỷ tinh hóa thì hệ là tương hợp. Trường hợp có hai nhiệt độ thuỷ tinh hóa gần nhau, nằm trong khoảng nhiệt độ thuỷ tinh hóa của từng cấu tử riêng biệt thì hệ là tương hợp một phần. Khi hai nhiệt độ này càng gần nhau, mức độ tương hợp càng cao.

Qua các kinh nghiệm thực tế, có thể đánh giá mức độ tương hợp của vật liệu blend thông qua nhiệt độ chuyển trạng thái hoặc nhiệt độ phân huỷ của blend cũng tương tự như đánh giá qua nhiệt độ thủy tinh hóa ở trên.

1.2.2.5. Phương phá p cơ nhiệt độ ng

Đây là phương pháp chính xác nhất và được sử dụng khá rộ ng rã i . Khi có các đường cong tổn hao cơ học của dao động xoắn theo nhiệt độ của các cấ u tử ban đầu và của polyme blend , ngườ i t a so sá nh các kết quả thu được . Nếu một polyme blend tương hợp sẽ cho giá trị cực đại trên đườ ng cong t ổn hao dao động trong khoảng cự c đạ i của các polyme ban đầu , trong khi polyme blend không tương hợp cho 2 giá trị cực đại ở nhiệt độ tương ứng với các polyme thà nh phầ n.

Mặ t khá c phương phá p cơ nhiệt độ ng cũ ng có thể cho các th ông tin theo mođun trượt hay mođun kéo đứt. Nếu đường cong mođun nhiệt độ thể hiện nhiều vù ng chuyển tức là polyme blend không tương hợp.

Có thể bạn quan tâm!

-

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 1

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 1 -

Tình Hình Nghiên Cứu Và Ứng Dụng Của Vật Liệu Cao Su Blend

Tình Hình Nghiên Cứu Và Ứng Dụng Của Vật Liệu Cao Su Blend -

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 4

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 4 -

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên

Xem toàn bộ 172 trang tài liệu này.

1.2.2.6. Phương phá p sử dụ ng kính hiển vi

Có thể sử dụng các loại kính hiển vi khác nhau. Kính hiển vi quang học có thể phát hiện tính không đồng thể ở mức độ 0,210µm. Kính hiển vi điện tử có thể phát hiện sự không đồng thể với phạm vi tế vi, tới 0,01 µm. Bằng kính hiển vi điện tử, trong nhiều trường hợp người ta có thể thấy rõ hiệu quả của các biện pháp làm tăng tương hợp trong các blend không tương hợp. Tuy nhiên, cầ n hiể u rằ ng sự không đồng thể được thể hiện trên hì nh ả nh củ a kính hiển vi chỉ có tính chất tương đối.

1.2.2.7. Phương pháp tán xạ tia X góc hẹp

Với phương pháp này có thể thu được những thông tin về mức độ tương hợp của các polyme ở mức độ tế vi (khoảng 10-3 10-1 m). Trong điều kiện hiện tại ở Việt Nam, chưa thấy tác giả nào sử dụng phương pháp nghiên cứu này.

1.2.3. Những biện pháp tăng cường tính tương hợp của polyme blend [1, 4, 16-19]

1.2.3.1. Sử dụng các chất tương hợp

a) Chất tương hợp và vai trò của chất tương hợp trong polyme blend

Các chất tương hợp được sử dụng trong polyme blend với mục đích làm tăng sự tương hợp của các polyme blend không tương hợp hoặc chỉ tương hợp một phần, giúp cho sự phân tán các pha polyme hòa trộn vào nhau tốt hơn. Ngoài ra nó cũng tăng cường sự bám dính bề mặt hai pha polyme. Các chất tương hợp cho các polyme thường là các hợp chất thấp phân tử hoặc các hợp chất cao phân tử có khả năng hoạt động bề mặt. Mạch phân tử của chất tương hợp có cấu trúc khối hoặc ghép, trong đó một khối có khả năng trộn hợp với polyme thứ nhất, còn khối thứ hai có khả năng trộn hợp tốt với polyme thứ hai.

Chất tương hợp có thể được chế tạo trước và được bổ xung vào hỗn hợp

polyme khi quá trình blend đang xảy ra. Ngoài ra chúng cũng có thể được tạo thành tại chỗ trong quá trình trộn hợp (quá trình “in situ”). Để có thể tiến hành tương hợp tại chỗ, thì các cấu tử của hỗn hợp phải có khả năng phản ứng với nhau. Chất tương hợp còn có khả năng làm giảm ứng suất bề mặt giữa hai pha polyme, ngăn ngừa sự kết tụ của từng polyme thành phần trong quá trình gia công. Vì vậy chất tương hợp có tác dụng làm cho polyme này dễ phân tán vào trong polyme kia nhờ các tương tác đặc biệt. Như vậy sự tương hợp của các polyme phụ thuộc vào các yếu tố sau:

+ Bản chất hóa học và cấu trúc phân tử của các polyme;

+ Khối lượng phân tử và độ đa phân tán;

+ Tỷ lệ các cấu tử trong blend và khả năng kết dính ngoại;

+ Nhiệt độ, loại chất tương hợp và khối lượng phân tử của chất tương hợp.

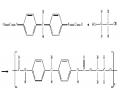

b) Sử dụng các chất tương hợp là các copolyme nhánh hoặc khối

Để làm chất tương hợp, các copolyme nhánh hoặc khối phải có một nhánh hoặc một khối có khả năng tương hợp tốt với một polyme, còn nhánh hoặc khối kia phải có khả năng tương hợp tốt với polyme còn lại trong hệ. Các copolyme ở đây thường có hai phần, mỗi phần bao gồm monome của mỗi polyme thành phần. Như vậy, khối có cùng monome với polyme thành phần nào sẽ có cùng bản chất và cấu tạo hóa học tương tự như polyme đó, do vậy chúng có khả năng trộn hợp, liên kết chặt chẽ với nhau. Kết quả là hai polyme thành phần của hệ sẽ được liên kết với nhau, trong đó copolyme đóng vai trò như một chất kết dính. Đây cũng là nguyên nhân dẫn tới việc giảm ứng suất bề mặt phân chia pha tăng ứng suất trượt của hệ. Lúc này sẽ tồn tại một lượng tối ưu (nồng độ tới hạn) chất tương hợp đủ để bão hòa với bề mặt phân chia pha. Nếu lượng chất tương hợp đưa vào lớn hơn giá trị này thì độ lớn của pha phân tán cũng hầu như không thay đổi. Hơn nữa, nếu lượng chất tương hợp đưa vào quá lớn sẽ tạo thành pha mới trong hệ, dẫn đến tính chất của hệ polyme blend ba thành phần (tính năng cơ lý, kỹ thuật) cũng có thể thay đổi hoàn toàn.

Việc sử dụng các chất tương hợp trên cơ sở các copolyme nhánh hoặc khối là một hướng đã được nghiên cứu nhiều và có hiệu quả cao. Mặt khác, những tiến bộ trong kỹ thuật đồng trùng hợp trong vài thập kỷ gần đây đã cho phép các nhà khoa học có thể đi sâu nghiên cứu mối tương quan giữa cấu trúc, thành phần, khối lượng phân tử của các chất tương hợp với tính chất của các polyme blend.

c) Sử dụng chất tương hợp là các polyme có khả năng phản ứng với polyme thành phần của hệ.

Đưa một polyme C có khả năng phản ứng vào polyme blend A/B, trong đó polyme này phải có khả năng tương hợp với một trong hai polyme thành phần của hệ, còn polyme không tương hợp với polyme C thì phải chứa nhóm chức có khả năng phản ứng với polyme C. Nếu cả hai polyme A và B đều không chứa nhóm chức có khả năng phản ứng với polyme C thì có thể đưa thêm vào một polyme D nữa, với điều kiện polyme C và D có khả năng phản ứng được với nhau và mỗi polyme này có khả năng tương hợp với một polyme chính của hệ (polyme A hoặc B). Tùy thuộc vào vị trí nhóm chức (nhóm cuối mạch hay trong mạch) của polyme C và A hoặc B, mà trong quá trình blend hóa bằng phương pháp nóng chảy, các copolyme nhánh hay khối sẽ được tạo thành tại bề mặt phân chia pha của polyme A và B. Các copolyme tạo thành đóng vai trò làm chất tương hợp, tăng khả năng kết dính giữa các pha và nâng cao tính chất cơ lý của blend. Để đạt được hiệu quả tốt, một yêu cầu bắt buộc của các copolyme có khả năng phản ứng là các nhóm chức của chúng phải có đủ hoạt tính để tham gia các phản ứng hóa học trong điều kiện chế tạo blend. Mặt khác, các liên kết tạo thành phải đủ bền nhiệt ở nhiệt độ gia công.

d) Chất tương hợp là các tác nhân có hai nhóm chức

Nhờ có hai nhóm chức nên các hợp chất này có thể tương tác với các nhóm chức trên mạch phân tử của hai polyme thành phần để tạo thành copolyme khối. Tùy thuộc vào nhóm chức trên mạch của các polyme thành phần mà hai nhóm chức của các tác nhân đưa vào có thể giống nhau hay khác nhau.

1.2.3.2. Sử dụng các peroxit

Dưới tác dụng của nhiệt, peroxit phân hủy tạo thành gốc tự do. Các gốc tự do này lấy proton và chuyển gốc sang mạch polyme. Tiếp đó các gốc tự do của hai polyme thành phần kết hợp với nhau để tạo thành copolyme nhánh. Đây là điều kiện khá đơn giản về mặt công nghệ, song do có nhiều phản ứng cạnh tranh khác (đứt mạch, khâu mạch, phân hủy, v.v...) xảy ra ở trạng thái nóng chảy, nên cho đến nay người ta mới chỉ chủ yếu tập trung nghiên cứu ảnh hưởng của quá trình tới khả năng lưu biến, cấu trúc hình thái học và tính chất cơ lý của blend mà hầu như chưa có nghiên cứu về động học các phản ứng và cấu trúc của các copolyme tạo thành.

1.2.3.3. Sử dụng các tác nhân gồm peroxit và hợp chất đa chức

Đây là phương pháp kết hợp của hai phương pháp nêu trên. Vai trò của peroxit là hoạt hóa phản ứng của một polyme với ít nhất một nhóm chức của hợp chất đa chức. Tiếp đến là phản ứng giữa nhóm chức còn lại với polyme thứ hai để tạo thành copolyme ghép.

1.2.3.4. Chế tạo các blend trên cơ sở các polyme có khả năng tham gia phản ứng trao đổi

Khi hai hay nhiều polyme trùng ngưng được trộn hợp với nhau ở trạng thái nóng chảy, nhiều phản ứng trao đổi có thể xảy ra. Mức độ của các phản ứng phụ thuộc vào chủng loại và hàm lượng các nhóm chức, vào nhiệt độ, độ ẩm, thời gian và xúc tác phản ứng của quá trình trộn hợp. Các phản ứng trao đổi dẫn tới việc tạo thành các copolyme là chất tương hợp của các polyme trong blend.

1.2.3.5. Sử dụng các chất hoạt động bề mặt

Các chất hoạt tính bề mặt sẽ tập trung trên bề mặt phân pha có vai trò như chiếc cầu nối giữa hai pha, làm giảm sức căng bề mặt phân pha và tạo điều kiện cho các pha phân tán tốt vào nhau trong quá trình chế tạo blend. Tuy nhiên cần lưu ý chất hoạt động bề mặt thường có khối lượng phân tử thấp, do vậy hàm lượng sử dụng tối ưu thường không cao. Qua các kết quả nghiên cứu người ta

thấy rằng, khi sử dụng các chất hoạt động bề mặt có khối lượng phân tử thấp (dưới đơn vị nghìn), hàm lượng tối ưu chỉ vào khoảng 1% so với cấu tử có hàm lượng thấp.

1.2.3.6. Sử dụng các chất độn hoạt tính

Một số chất độn hoạt tính có tác dụng nâng cao khả năng tương hợp của các polyme. Trong những trường hợp này, chất độn được phân bố một cách chọn lọc tại bề mặt phân cách pha giữa hai pha polyme và có tác dụng như các chất tương hợp ở trên. Đối với các hệ này, mức độ tăng khả năng tương hợp của các cấu tử phụ thuộc vào tương tác giữa chất độn với các polyme thành phần. Nếu tương tác càng mạnh, mức độ tăng tương hợp càng cao.

1.2.3.7. Sử dụng phương pháp cơ nhiệt

Khi gia công trong điều kiện ứng suất và nhiệt độ cao có thể xẩy ra quá trình phân hủy của polyme, trong đó có phản ứng đứt mạch tạo thành các gốc tự do. Các gốc tự do này cũng có thể được tạo thành dưới tác dụng của nhiệt hoặc của đồng thời hai yếu tố cơ và nhiệt. Phản ứng tạo thành gốc tự do có thể xảy ra cả trong điều kiện có và không có mặt oxy. Sau đó gốc tự do của các phân tử khác nhau kết hợp lại với nhau hoặc tác dụng với nối đôi có trong các phân tử polyme trong hệ. Khi gốc tự do của hai mạch polyme khác loại kết hợp với nhau sẽ tạo thành copolyme khối hay ghép tại bề mặt phân cách pha. Chính các liên kết này có tác dụng nâng cao khả năng tương hợp của hai polyme thành phần. Như vậy, đối với một số hệ blend thích hợp, thì đây là phương pháp đơn giản, không cần phải bổ sung thêm bất kỳ tác nhân làm tương hợp nào khác. Vì cao su có khuynh hướng dễ bị phân hủy cơ, nhiệt, nên phương pháp này thường được áp dụng trong nghiên cứu các hệ blend trên cơ sở CSTN, NBR hay SBR, v.v…

1.2.3.8. Sử dụng phương pháp lưu hóa động

Đây là phương pháp thường được sử dụng để tăng khả năng tương hợp của các polyme trong blend từ cao su với nhựa nhiệt dẻo. Khi lượng cao su lớn, đồng thời độ nhớt của hai polyme tương đương nhau ở nhiệt độ gia công, nếu

không được khâu mạch, thì blend tạo thành có cấu trúc gồm pha nhựa phân tán trong pha liên tục của cao su. Trong điều kiện có tác nhân khâu mạch, độ nhớt của pha cao su tăng lên, và đến một mức độ nào đó sẽ xảy ra sự chuyển pha. Kết quả là pha nhựa nhiệt dẻo tái hợp lại, tạo thành pha liên tục có cấu trúc mỏng và bao quanh các vùng thuộc pha phân tán của cao su. Trong trường hợp này, pha nhựa nhiệt dẻo đóng vai trò như lớp chất kết dính các vùng cao su đã khâu mạch với nhau. Hệ vật liệu được lưu hóa động tạo thành có tính chất giữa nhựa nhiệt dẻo và cao su. Các blend này được xếp vào loại blend cao su nhiệt dẻo (thermoplastic elastome), do nó vừa có tính đàn hồi của cao su lưu hóa bằng phương pháp thông thường (lưu hóa tĩnh) lại vừa có khả năng gia công bằng các phương pháp như đối với nhựa nhiệt dẻo.

Phương pháp tăng khả năng tương hợp này đã được nhiều tác giả quan tâm nghiên cứu và đã được ứng dụng rộng rãi để chế tạo các polyme blend như: PP/EPDM, PP/NBR, PP/CSTN, PVC/NBR, v.v…

1.3. Các phương pháp chế tạo polyme blend [2, 5, 7, 8, 10, 20 ]

Để chế tạo vật liệu polyme blend nói chung, hay cao su blend nói riêng, người ta có thể tiến hành trộn trực tiếp các polyme ngay trong quá trình tổng hợp hoặc còn đang ở dạng huyền phù hay nhũ tương. Đối với các polyme thông thường người ta thường phối trộn trong các máy trộn kín (internal mixer), máy đùn (extruder) một trục hoặc hai trục và có thể dùng cả máy cán có gia nhiệt hoặc không gia nhiệt (khi phối trộn các cao su có nhiệt độ chảy mềm không cao), v.v…[134].

Trong tất cả các trường hợp, thời gian trộn, nhiệt độ và tốc độ trộn có ảnh hưởng quyết định tới cấu trúc cũng như tính chất của vật liệu. Vì thế đối với mỗi hệ cụ thể, căn cứ vào tính chất của các polyme (cao su hay nhựa) ban đầu cũng như đặc tính lưu biến của tổ hợp để chọn chế độ chuẩn bị (tạo blend) và gia công thích hợp. Quá trình chế tạo vật liệu polyme blend có thể được tiến hành bằng các phương pháp như: chế tạo polyme blend từ dung dịch, từ hỗn hợp latex polyme, phương

pháp nóng chảy.

Điều quan trọng đầu tiên trong công nghệ chế tạo vật liệu tổ hợp là chọn ra những polyme phối hợp được với nhau và đưa lại hiệu quả cao. Những căn cứ để lựa chọn:

- Yêu cầu kĩ thuật của vật liệu cần có;

- Bản chất và cấu tạo hóa học của polyme ban đầu;

- Giá thành.

Cần lưu ý rằng các polyme có bản chất hóa học giống nhau sẽ dễ phối hợp với nhau còn những polyme khác nhau về cấu tạo hóa học cũng như độ phân cực sẽ khó trộn hợp với nhau. Trong trường hợp này chúng ta phải dùng các chất làm tương hợp. Mặt khác, trong vật liệu tổ hợp, cấu tử kết tinh một phần làm tăng độ bền hóa chất, độ bền hình dạng dưới nhiệt độ và độ bền mài mòn. Phần vô định hình làm tăng độ ổn định kích thước cũng như độ bền nhiệt với tải trọng.

1.3.1. Chế tạo polyme blend từ dung dịch polyme

Theo phương pháp này thì các polyme thành phần phải hòa tan tốt trong cùng một dung môi hoặc tan tốt trong các dung môi có khả năng trộn lẫn vào nhau. Để các polyme trong dung dịch phân tán tốt vào nhau cần phải khuấy chúng ở tốc độ cao và kèm theo quá trình gia nhiệt trong thời gian khá dài. Sau khi thu được màng polyme blend, cần phải đuổi hết dung môi bằng phương pháp sấy ở áp suất thấp và nhiệt độ thấp để tránh rạn nứt bề mặt màng và tránh hiện tượng màng bị phân huỷ nhiệt hay phân hủy oxy hóa nhiệt.

1.3.2. Chế tạo polyme blend từ hỗn hợp các latex polyme

So với phương pháp chế tạo polyme blend từ dung dịch thì phương pháp này có ưu điểm hơn và đa số các sản phẩm polyme trùng hợp bằng phương pháp nhũ tương đều tồn tại dưới các dạng latex với môi trường phân tán là nước. Quá trình trộn các latex dễ dàng và polyme blend thu được có hạt phân bố đồng đều vào nhau. Phương pháp này có nhược điểm là khó tách hết các chất nhũ hóa, các phụ gia cũng như nước ra khỏi polyme blend, chính vì vậy các tính chất cơ lý