Bảng 3.40. Công thức dịch bao cho mẻ 2,0 kg pellet nhân / mẻ bao

Thành phần | Tính cho quy mô 2 kg pellet nhân / mẻ bao (Hiệu suất bao 84 %) | |

1 | Zein (g) | 202,37 |

2 | Eudragit S100 (g) | 173,46 |

3 | EC (g) | 202,37 |

4 | DBP (g) | 115,64 |

5 | Talc (g) | 115,64 |

6 | Ethanol 80 % (ml) | 9637 |

Có thể bạn quan tâm!

-

Độ Ổn Định Của Mes Huyết Tương Trong Các Điều Kiện Khác Nhau (N=6)

Độ Ổn Định Của Mes Huyết Tương Trong Các Điều Kiện Khác Nhau (N=6) -

Kết Quả Thử Độ Hòa Tan Của Các Mẫu Pellet Sử Dụng Chất Hóa Dẻo Khác Nhau (N = 6)

Kết Quả Thử Độ Hòa Tan Của Các Mẫu Pellet Sử Dụng Chất Hóa Dẻo Khác Nhau (N = 6) -

Kết Quả Thử Độ Hòa Tan Của Các Mẫu Pellet Bào Chế Với Bề Dày Màng Bao Khác Nhau (N = 6)

Kết Quả Thử Độ Hòa Tan Của Các Mẫu Pellet Bào Chế Với Bề Dày Màng Bao Khác Nhau (N = 6) -

Kiểm Soát Tính Lặp Lại Của Quy Trình Sản Xuất Dựa Trên Kết Quả Kiểm Nghiệm Thành Phẩm

Kiểm Soát Tính Lặp Lại Của Quy Trình Sản Xuất Dựa Trên Kết Quả Kiểm Nghiệm Thành Phẩm -

% Dược Chất Giải Phóng Của 3 Lô Viên Mesalamin Giải Phóng Tại Đại Tràng Được Bảo Quản Ở Điều Kiện Lão Hóa Cấp Tốc Sau 6 Tháng (N = 6)

% Dược Chất Giải Phóng Của 3 Lô Viên Mesalamin Giải Phóng Tại Đại Tràng Được Bảo Quản Ở Điều Kiện Lão Hóa Cấp Tốc Sau 6 Tháng (N = 6) -

Nồng Độ Mes Trong Huyết Tương Khi Cho Chó Uống Pellet Nhân Và Pellet Gptđt Chứa 500 Mg Mesalamin

Nồng Độ Mes Trong Huyết Tương Khi Cho Chó Uống Pellet Nhân Và Pellet Gptđt Chứa 500 Mg Mesalamin

Xem toàn bộ 299 trang tài liệu này.

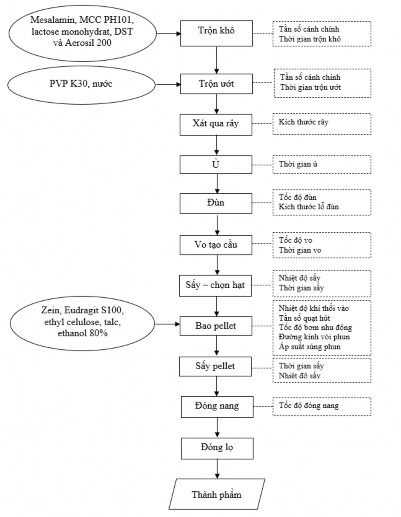

3.5.1.2. Tóm tắt quy trình bào chế

Quy trình bào chế gồm các giai đoạn chính:

Sơ đồ quy trình pha chế

Hình 3.21. Sơ đồ quy trình pha chế

Bào chế pellet nhân mesalamin

Trộn bột khô: Trộn đều hỗn hợp mesalamin, MCC PH101, lactose monohydrat, DST và Aerosil 200 bằng thiết bị trộn siêu tốc với tốc độ cánh chính 25 Hz trong 10 phút → hỗn hợp (1)

Trộn bột ướt: Pha tá dược dính PVP K30 / nước: Cân và cho lượng PVP K30 vào lượng nước trong công thức, khuấy đến khi PVP K30 tan hoàn toàn trong nước được dung dịch (2). Cho dung dịch (2) vào hỗn hợp (1) và trộn ướt bằng máy trộn siêu tốc với tốc độ cánh chính 25 Hz trong 10 phút được hỗn hợp bột ướt (3)

Xát khối ẩm qua rây: Cho hỗn hợp bột ướt (3) qua rây 5 mm được hỗn hợp bột

ướt (4)

Ủ: Ủ bột ướt (4) trong 1 giờ

Đùn: Đùn bột ẩm sau ủ qua máy đùn Caleva với đường kính lỗ đùn 0.8 – 1

mm và tốc độ đùn 80 vòng/phút

Vo tạo cầu: Sợi sau khi qua máy đùn được vo tạo cầu bằng máy tạo cầu Caleva ở tốc độ cao 1500 vòng/phút trong 90 giây thu được pellet nhân mesalamin.

Sấy pellet và chọn pellet: Sấy pellet sau khi tạo cầu ở 60 oC đến độ ẩm < 3%. Pellet sau khi đạt độ ẩm được rây qua rây 0,8 mm và 1 mm để chọn pellet có kích thước trong khoảng 0,8 – 1 mm để bao film.

Bào chế pellet bao mesalamin giải phóng tại đại tràng

Pha chế dịch bao

Cho DBP vào 70% lượng ethanol 80 % được dung dịch (1).

Cho zein, Eudragit S100 và EC vào dung dịch (1), hòa tan hoàn toàn được dung dịch (2).

Nghiền bột talc và rây qua rây số 180. Sau đó cho bột talc vào dung dịch (2), khuấy đều được hỗn dịch (3)

Thêm dung môi ethanol 80 % vừa đủ vào hỗn dịch (3), khuấy liên tục trong 1 giờ bằng máy khuấy từ. Lọc qua rây số 180.

Bao film: Pellet nhân được bao bằng máy bao tầng sôi Qui Long có công suất bao từ 200 g – 2 kg. Các thông số bao như sau:

Nhiệt độ khí thổi vào: 30 oC

Tần số quạt hút: 28 – 30 Hz

Tốc độ bơm nhu động tương ứng: 2,8 g dịch/phút Đường kính miệng vòi phun: 1 mm

Áp suất súng phun: 1 bar Khối lượng pellet nhân: 2 kg

Ủ pellet sau khi bao ở 62 oC trong 24 giờ. Pellet bao film được bảo quản ở nhiệt độ phòng trước khi đóng nang

Đóng nang, đóng lọ

Đóng 387 mg pellet bao chứa khoảng 125 mg mesalamin vào nang số 0 bằng máy đóng nang tự động Jiangnan công suất đóng nang 10000 – 15000 viên/giờ.

Đóng nang thuốc vào lọ thủy tinh màu nâu

3.5.2. Kiểm soát quy trình bào chế viên mesalamin giải phóng tại đại tràng

3.5.2.1. Đánh giá nguy cơ gây mất ổn định trong quy trình bào chế

Xem xét từng giai đoạn của quy trình bào chế để đánh giá các yếu tố nguy cơ ảnh hưởng và có thể làm cho quy trình bào chế không ổn định. Từ đó đề xuất biện pháp xử lý để hạn chế các nguy cơ này.

Bảng 3.41. Đánh giá nguy cơ ảnh hưởng đến độ ổn định của quy trình bào chế

Nguy cơ dự kiến | Tần suất | Ảnh hưởng | Khả năng phát hiện | Biện pháp xử lý | |

Giai đoạn bào chế pellet nhân | |||||

Trộn bột khô | Hàm lượng không đồng đều. | Thấp | Lớn | Khó | Kiểm soát thời gian trộn, tốc độ trộn, lượng bột đem trộn |

Trộn bột ướt | Hàm lượng không đồng đều. | Thấp | Lớn | Khó | Kiểm soát thời gian trộn, tốc độ trộn |

Độ ẩm không đồng nhất | Thấp | Trung bình | Khó | Kiểm soát tốc độ cho tá dược dính | |

Tạo hạt trong quá trình rây | Thấp | Ít | Dễ | Kiểm soát cỡ rây, tốc độ xát hạt. | |

Đùn – vo | Sợi bột bị khô | Thấp | Lớn | Dễ | Kiểm soát tốc độ đùn. |

Pellet không thành hình cầu | Thấp | Lớn | Dễ | Kiểm soát tốc độ, thời gian, khối lượng mỗi lần vo tạo cầu. | |

Sấy – chọn pellet | Độ ẩm không đạt | Thấp | Trung bình | Dễ | Kiểm soát nhiệt độ sấy, thời gian sấy |

Độ ẩm không đồng nhất | Thấp | Trung bình | Dễ | Kiểm soát khối lượng sấy | |

Giai đoạn bào chế pellet bao film | |||||

Bao pellet | Hình thức pellet không đạt do bị dính lại | Trung bình | Lớn | Dễ | Kiểm soát lượng dịch phun |

Pellet bị dính nhiều ở túi lọc | Trung bình | Lớn | Dễ | Kiểm tra tốc độ quạt hút Kiểm soát lượng dịch phun | |

Bề dày pellet không đều | Thấp | Lớn | Khó | Kiểm tra đĩa phân phối khí | |

Bề dày thay đổi nhiều giữa các lần bao khác nhau | Trung bình | Lớn | Khó | Cố định số lượng mỗi mẻ bao. Cố định các thông số bao. Cố định vị trí lắp vòi phun dịch. Vệ sinh sạch đĩa phân phối | |

khí. Kiểm soát khí nén cấp vào không được có nước. | |||||

Đóng nang | Khối lượng các viên nang không đồng đều | Thấp | Trung bình | Khó | Kiểm soát tốc độ đóng nang |

3.5.2.2. Lựa chọn các thông số kiểm soát

Qua đánh giá nguy cơ như trên, tiến hành thẩm định trên 3 lô nghiên cứu với các thông số như sau:

Bảng 3.42. Các thông số trọng yếu cần kiểm soát

Thông số | Chỉ tiêu kiểm soát | Yêu cầu | Phương pháp | |

Trộn bột khô | - Thời gian trộn - Tốc độ trộn | Hàm lượng | Hàm lượng mesalamin đạt từ 90 – 110% so với hàm lượng lý thuyết | HPLC |

Độ phân tán hàm lượng | CV < 3% | Thống kê | ||

Trộn bột ướt | - Thời gian trộn - Tốc độ trộn | Độ ẩm khối bột | 30 – 35 % | Cân sấy ẩm |

Hàm lượng | Hàm lượng mesalamin đạt từ 90 – 110 % so với hàm lượng lý thuyết | HPLC | ||

Đùn - vo | - Thời gian vo - Tốc độ vo | Hình thức pellet | Hình cầu, đều, không bị dính lại | Cảm quan |

- Thời gian sấy - Nhiệt độ sấy | Độ ẩm pellet | < 3 % | Cân sấy ẩm | |

Bao film | - Nhiệt độ khí thổi vào - Tần số quạt hút - Tốc độ phun dịch bao - Đường kính miệng vòi phun - Áp suất súng phun | Hình thức | Pellet màu vàng, hình cầu | Cảm quan |

Hàm lượng | Hàm lượng mesalamin đạt từ 90 – 110 % so với hàm lượng lý thuyết | HPLC | ||

Độ phân tán hàm lượng | CV < 3 % | Thống kê | ||

Đóng nang | Tốc độ đóng nang | Hình thức | Nang kín, đều | Cảm quan |

Độ đồng đều khối lượng đóng nang | AV ≤ 15% | |||

Độ hòa tan | Đạt yêu cầu thuốc giải phóng tại đại tràng | Thử hòa tan và định lượng bằng phương pháp UV-VIS |

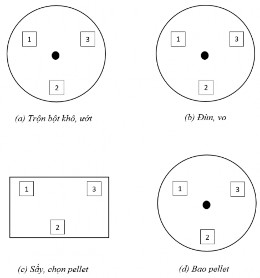

3.5.2.3. Quá trình lấy mẫu

Bảng 3.43. Quá trình lấy mẫu kiểm soát

Thời điểm lấy mẫu | Vị trí | Mã mẫu | Chỉ tiêu kiểm soát | Lượng mẫu | Cách lấy mẫu | |

TK1 | Hàm lượng | 5 g/mẫu |

Sau khi trộn | Hình 3.22 (a) | TK2 TK3 | Độ phân tán hàm lượng | Dùng dụng cụ để lấy mẫu ở giữa khối bột. Mẫu sau khi lấy cho vào 2 lớp túi nilon, buộc kín và ghi nhãn | ||

Trộn bột ướt | Kết thúc giai đoạn trộn bột ướt | Hình 3.22 (a) | TU1 TU2 TU3 | Độ ẩm | 5 g/mẫu | Dùng dụng cụ để lấy mẫu ở giữa khối bột. Mẫu sau khi lấy cho vào 2 lớp túi nilon, buộc kín và ghi nhãn |

Hàm lượng | ||||||

Đùn - vo | Sau khi vo tạo hạt | Hình 3.22 (b) | ĐV1 ĐV2 ĐV3 | Hình thức | 2 g/mẫu | Dùng dụng cụ lấy mẫu, xem xong rồi trả lại |

Sấy – chọn pellet | Sau khi sấy và chọn pellet | Hình 3.22 (c) | S1 S2 S3 | Độ ẩm | 2 g/mẫu | Dùng dụng cụ lấy mẫu. Mẫu sau khi lấy cho vào 2 lớp túi nilon buộc kín và ghi nhãn |

Bao pellet | Sau khi bao | Hình 3.22 (d) | B1 B2 B3 | Hình thức | 40 g/mẫu | Dùng dụng cụ lấy mẫu. Mẫu sau khi lấy cho vào 2 lớp túi nilon buộc kín và ghi nhãn |

Hàm lượng | ||||||

Độ phân tán hàm lượng | ||||||

Đóng nang | Đầu, giữa, cuối quá | Đầu, giữa, cuối | ĐN1 ĐN2 ĐN3 | Hình thức | 40 viên/mẫu | Lấy mẫu bằng tay, sau đó cho vào 2 lớp túi nilon |

Độ đồng đều khối |

trình đóng nang | công đoạn | lượng đóng nang | buộc kín và ghi nhãn |

Độ hòa tan |

Hình 3.22. Vị trí lấy mẫu kiểm soát quy trình sản xuất các công đoạn (a) trộn bột khô, ướt, (b) đùn-vo, (c) sấy-chọn pellet và ủ pellet sau bao và (d) bao film

3.5.2.4. Kết quả thẩm định

Bảng 3.44. Kết quả kiểm soát

Thông số/chỉ tiêu | Yêu cầu | Mẫu | Kết quả | Kết luận | |||

Lô 01 | Lô 02 | Lô 03 | |||||

Trộn bột khô | Thông số trọng yếu | ||||||

Thời gian trộn | 10 phút | 10 phút | 10 phút | 10 phút | Đạt | ||

Tốc độ trộn | 25 Hz | 25 Hz | 25 Hz | 25 Hz | Đạt | ||

Chỉ tiêu kiểm soát | |||||||

Hàm lượng | 90 – 110% | TK1 | 100,56% | 100,82% | 101,13% | Đạt | |

TK2 | 100,63% | 99,55% | 100,75% | Đạt | |||

TK3 | 99,35% | 100,36% | 100,17% | Đạt | |||