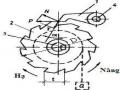

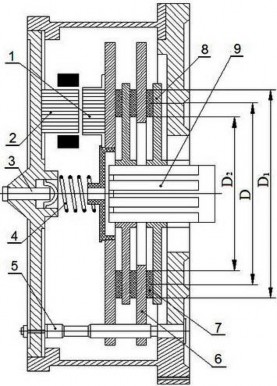

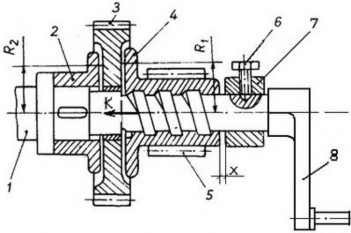

trên động cơ điện. Phanh gồm hai đĩa cố định 6 một hình vành khăn có mặt làm việc lót pherađô 7 và được lắp lỏng trên các thanh tròn 5 có hai đầu ghép bulông để các đĩa này có thể dịch chuyển theo chiều dọc trục, nhưng không quay. Hai đĩa ma sát 8 lắp then hoa với trục 9 và quay cùng trục.

Hình 1.64: Phanh nhiều đĩa

Phanh luôn luôn đóng nhờ lực ép lò xo 4. Mở phanh nhờ nam châm điện 2, nam châm hút phần ứng 1 đồng thời ép lò xo 4 thêm một đoạn nữa. Các đĩa 6,8 dịch về bên trái khi đó các bề mặt tiếp xúc của các đĩa sẽ rời xa nhau và phanh được mở nhờ các đĩa trược trơn với nhau.

Vít 3 dùng để điều chỉnh lực căng lò xo 4.

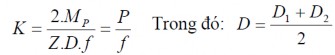

Tính toán phanh nhiều đĩa:

Các đĩa quay và không quay bị ép vào nhau là nhờ lực của lò xo K (Đây cũng chính là lực đóng phanh cần tính).

ΣF ms = f.Z.K Trong đó: Z là số đôi bề mặt ma sát.

Mỗi đôi mặt tiếp xúc của các đĩa tạo ra mômen ma sát Mms :

![]()

Từ đây ta xác định được lực K cần thiết để đóng phanh nhiều đĩa :

Thường thì D1 = (1,2 ÷ 2,5) D2 và D1 – D2 < 120 mm

Căn cứ vào lực K để tính toán lò xo ép 4 và chọn BĐT cho phanh nhiều đĩa.

Tính toán các kích thước phanh đĩa, căn cứ vào áp lực riêng giữa các bề mặt làm việc của nón:

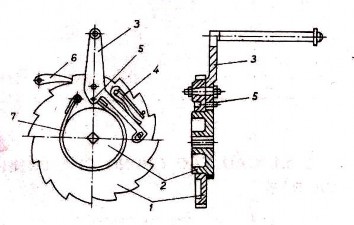

1.6.6. Phanh tự động

a. Phanh tự động giữ vật có mặt ma sát không tách rời

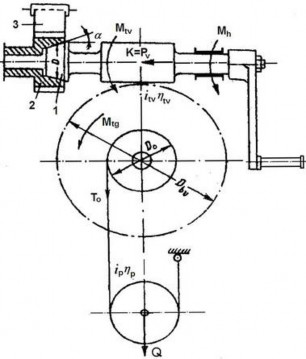

Các loại phanh tự động kiểu này đều làm việc trên nguyên lý của phanh nón và phanh đĩa. Trên hình vẽ trình bày sơ đồ nguyên lý làm việc của loại phanh này. Loại này có thể đặt trên trục cơ cấu nâng thông qua truyền động bánh răng vít – trục vít.

Phanh gồm nón phanh 1 lắp cố định trên trục (thường là trục vít). Bánh răng cóc 2 ăn khớp với cóc 3 (Chỉ cho phép nón 2 quay theo chiều nâng vật). Bánh răng cóc 2 có mặt nón trong luôn luôn ma sát với mặt nón ngoài của nón phanh 1.

Dưới tác dụng của trọng lượng Q của vật nâng, trong bộ truyền bánh vít – trục

vít luôn sinh ra lực dọc chiều trục K = P ép nón 1 vào nón 2. Hướng của K luôn từ

v

phải sang trái, do vậy các mặt nón luôn tiếp xúc với nhau (mặt ma sát không tách rời).

Hình 1.65: Phanh tự động giữ vật có mặt ma sát không tách rời

Khi quay tay quay theo chiều hạ vật, chốt cóc 3 giữ nón trong 2 không cho quay, vì vậy muốn hạ được vật mômen do tay quay sinh ra phải thắng được mômen ma sát trong phanh, làm cho nón ngoài trượt với nón trong. Không tiếp tục quay, vật lại dừng lại

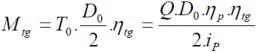

Sở dĩ gọi là tự động vì chính bản thân trọng lượng Q của vật gây nên mômen

phanh:

![]()

Trong đó:

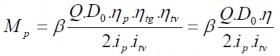

Như vậy, ta có:

Trong đó:

- β = (1,2 ÷ 1,3) – Hệ số an toàn của phanh.

- M (N.mm) – Mômen trên trục vít.

tv

- M (N.mm) – Mômen trên tang nâng vật.

tg

- η , η – Hiệu suất bộ truyền trục vít khi hạ vật và hiệu suất palăng.

tv p

- η = η .η .η – Hiệu suất chung.

p tg tv

- i , i – Tỷ số truyền trục vít và bội suất palăng.

tv p

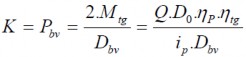

Lực cần thiết để đóng phanh K chính bằng lực vòng của bánh vít do trọng lượng vật Q gây nên:

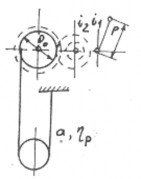

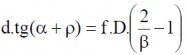

b. Phanh tự động giữ vật có mặt ma sát tách rời

Phanh gồm đĩa 2 lắp cố định trên trục 1. Bánh răng cóc 3 đồng thời là đĩa ép trung gian quay tự do trên trục và làm việc với chốt cóc. Bánh răng 5 có đĩa ép 4. Bánh răng này có ren trong ăn khớp ren vít với trục 1. (Xem hình 1.66)

Hình 1.66: Phanh tự động giữ vật có mặt ma sát tách rời

Nguyên lý làm việc của phanh:

Phanh làm việc trên nguyên lý phanh đĩa. dưới tác động của trọng lượng Q của vật nâng, bánh răng 5 cùng đĩa 4 di chuyển từ phải qua trái. Ép đĩa trung gian 3 vào đĩa 2, chốt cóc luôn giữ không cho bánh răng cóc 3 quay theo chiều hạ vật.

Muốn hạ vật, quay tay quay 8. Do hướng của ren trên trục sẽ kéo đĩa răng 4 ra khỏi đĩa ép 3. Do không còn ma sát, đĩa răng 5 quay tự do và vật được hạ xuống.

Khi đĩa 5 lùi sang phải tới lúc chạm vào tấm cữ 7, do trọng lượng vật tác dụng sẽ làm quay đĩa 4 theo chiều kim đồng hồ và lại ép nó vào đĩa trung gian 2. Quá trình được lặp lại.

Chỉnh khe hở x giữa tấm cữ 7 và mặt mút của đĩa răng 5 (Nhờ vít điều chỉnh 6) để có được sự hạ vật điều hoà liên tục: Tay quay phải quay đều đặn, vật mới hạ với vận tốc đều. Mấu chốt ở đây là hướng xoắn và góc nâng của ren trên trục phải chọn phù hợp.

Mômen do trọng lượng vật Q gây ra trên bánh răng 5 là M sẽ gây ra lực đóng

b

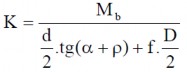

phanh K dọc theo chiều trục. Ta có:

Trong đó:

- ip – Bội suất palăng.

- i , η - Tỷ số truyền và hiệu suất chung của cơ cấu.

0

Khi phanh được đóng, bánh răng 5 sẽ được cân bằng bởi 3 mômen: Mômen ngoại lực M , mômen do ren vít tác dụng lên bánh răng M và mômen ma sát giữa đĩa

b r

ép 3 và đĩa 4 M .

ms

Ta có: Mb = Mr + Mms.

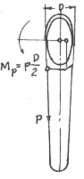

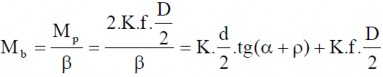

Mặc khác với: R1 = R2 = D/2 ta có:

![]()

![]()

Trong đó:

- d (cm) – Đường kính trung bình của ren trục vít.

- D (cm) – Đường kính trung bình của các bề mặt ma sát.

- α (độ) - Góc dạng ren, với ren hình thang α = 300

- Góc ma sát tương đương của ren. ( 2 ÷ 30)

- f’ – Hệ số ma sát trong ren.

- f – Hệ số ma sát giữa các bề mặt ma sát.

Như vậy:

![]()

Lực đóng phanh K sẽ là:

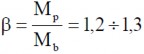

Phanh có hai đôi bề mặt ma sát nên mômen phanh là:

![]()

Trong đó hệ số an toàn của phanh là:

Nếu tính toán không nằm trong khoảng này phải tính lại đường kính D và góc nâng ren α.

Để có được mối quan hệ giữa các kích thước kết cấu của phanh, cân bằng các đại lượng:

Sau khi biến đổi, ta được:

Công thức trên giúp ta chọn được các trị số kích thước kết cấu D, d, α cho phanh tự động giữ vật có mặt má sát tách rời.

1.6.7. Tay quay an toàn

Theo quy phạm an toàn, tất cả các thiết bị nâng dẫn động bằng tay đều phải được trang bị tay quay an toàn.

Tay quay an toàn là tay quayđược trang bị phanh cùng với cơ cấu cóc để giữ vật ở trạng thái treo khi ngừng nâng.

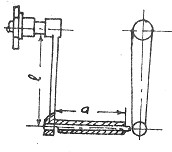

Hình 1.67 Tay quay an toàn

1.7. Cơ cấu nâng

Tùy kiểu, công dụng và tính chất công việc của máy trục, các cơ cấu của nó có thể được dẫn động bằng tay, bằng động cơ điện, máy hơi nước, động cơ đốt trong, máy thủy lực và khí nén. Tốt nhất nên dùng động cơ điện vì:

- Có thể đặt động cơ cho từng cơ cấu riêng nhau do đó kết cấu và điều khiển các cơ cấu được đơn giản.

- Kinh tế hơn nhiều so với các động cơ khác.

- Dễ điều chỉnh vận tốc, tiện lợi khi cần cho chạy ngược chiều.

- Điều khiển động cơ điện an toàn và đơn giản, các thiết bị an toàn có kết cấu đơn giản, làm việc bảo đảm, không đòi hỏi các thao tác chuẩn bị trước khi mở máy.

- Có khả năng làm việc quá tải nhiều trong thời gian ngắn.

Các loại động cơ khác (hơi nước, đốt trong) dùng ở những nơi không có điều kiện, khó dẫn điện đến hoặc khi tại chỗ có nhiên liệu rẻ. Song trong những điều kiện này người ta cũng có xu hướng tìm các biến thành năng lượng điện để sử dụng cho máy trục (dùng hệ thống máy phát động cơ).

Trong động cơ điện thì tốt hơn cả là dùng động cơ điện một chiều, vì nó cho phép điều chỉnh vận tốc trong giới hạn lớn. Động cơ điện một chiều dùng trong máy trục là động cơ kiểu MN; song muốn sử dụng các động cơ này cần phải có thiết bị đặc biệt để biến dòng xoay chiều thành dòng một chiều. Chính vì thế mà trong máy trục dùng phổ biến là động cơ điện xoay chiều. Các loại động cơ điện xoay chiều dùng cho máy trục có các kiểu:

- MT - Động cơ điện xoay chiều kiểu dây cuốn

- M - Động cơ điện xoay chiều kiểu lồng sóc Trong đó chủ yếu dùng loại MT.

Ngoài các loại động cơ điện chuyên dùng kể trên, trong máy trục cũng còn dùng các loại động cơ điện không đồng bộ công dụng chung (AO, AOC, AK, AOK).

1.7.1. Cơ cấu dẫn động bằng tay

Đối với những máy trục tải trọng nhỏ, làm việc không căng thẳng và với vận tốc chậm thường dùng cơ cấu dẫn động bằng tay.

Hình 1.70: Bánh kéo |

Hình 1.71: Sơ đồ CCN tay quay |

Có thể bạn quan tâm!

-

Chốt Trong Cơ Cấu Bánh Cóc – Con Cóc

Chốt Trong Cơ Cấu Bánh Cóc – Con Cóc -

Phanh Má Có Lắp Khớp Ở Má Phanh

Phanh Má Có Lắp Khớp Ở Má Phanh -

Máy nâng chuyển - 9

Máy nâng chuyển - 9 -

Sơ Đồ Cơ Cấu Nâng Dẫn Động Bằng Điện

Sơ Đồ Cơ Cấu Nâng Dẫn Động Bằng Điện -

Vỏ Kích; 2- Thanh Răng; 3- Mũ Kích; 4- Bàn Nâng Phụ; 5 – Tay Quay; 6- Bộ Truyền Bánh Răng; 7 – Trục Dẫn; 8 – Bánh Răng; 9- Bánh Răng Cóc; 10- Cóc Hãm; 11- Đĩa

Vỏ Kích; 2- Thanh Răng; 3- Mũ Kích; 4- Bàn Nâng Phụ; 5 – Tay Quay; 6- Bộ Truyền Bánh Răng; 7 – Trục Dẫn; 8 – Bánh Răng; 9- Bánh Răng Cóc; 10- Cóc Hãm; 11- Đĩa -

Bệ Máy; 2- Tang Cuốn Cáp; 3- Hộp Giảm Tốc; 4- Tay Gạt Điều Khiển;

Bệ Máy; 2- Tang Cuốn Cáp; 3- Hộp Giảm Tốc; 4- Tay Gạt Điều Khiển;

Xem toàn bộ 159 trang tài liệu này.

Để dẫn động bằng tay có thể dùng tay quay (hình 1.69) và bánh kéo qua xích hàn (hình 1.70) nếu cơ cấu đặt trên cao.

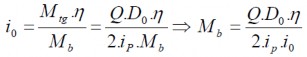

Trên hình 1.71 là sơ đồ cơ cấu nâng quay tay. Khi thiết kế cơ cấu nâng quay tay cần tiến hành tính toán theo trình tự sau đây:

1. Chọn dây cáp (hoặc dây xích).

2. Chọn sơ đồ treo vật (đơn giản trên một nhánh dây, hay có palăng, bội suất palăng). Thường đối với các tải trọng dưới 1 tấn dùng bội suất palăng a = 2.

3. Xác định lực căng dây lớn nhất Smax.

4. Tính và chọn dây, căn cứ vào Smax.

5. Xác định các kích thước cơ bản của ròng rọc, tang hoặc đĩa xích dẫn (tùy thuộc vào đường kính dây, chiều cao nâng…).

6. Xác định momen do vật nâng gây ra trên trục tang Mtg (hoặc Mđ.xích)

t

M = S Do

tg max 2η

p t

Hoăc: M = S

QDo

trong đó:

tg max 2aη η

Q – trọng lượng vật nâng, N.

Do – đường kính tang tính đến tâm cáp, mm. ηp, ηt – hiệu suất của palăng và của tang.

7. Xác định mô men Mp trên trục dẫn (trục tay quay). Gọi P – lực của một công nhân trên tay quay;

m – số công nhân;

Mp = θmPl

θ – hệ số tính đến sự làm việc không đều, phụ thuộc số người làm, lấy như sau:

1 | 2 | 4 | |

θ | 1 | 0,8 | 0,7 |

l – chiều dài (bán kính) tay quay lấy trong khoảng 250 ÷ 350 mm; nếu dùng bánh kéo thì lấy đường kính bánh xe trong khoảng 300 ÷ 1000 mm.

Lực P của mỗi công nhân phải lấy thận trọng, tùy thuộc vào tính chất làm việc, theo bảng 7.

Bảng 7: Lực và vận tốc trung bình của tay công nhân

Trên tay quay | Trên bánh kéo | |||

Lực, N | V ận tốc, m/s | Lực, N | V ận tốc, m/s | |

Liên tục (hoặc có nghỉ ngắn) trong 6 – 8 giờ. | 80 ÷ 100 | 0,9 ÷ 1,2 | 120 ÷ 160 | 0,6 ÷ 0,8 |

Ngắt quãng, có chu kỳ trong 6 -8 giờ nghỉ luôn thời gian ngắn (kéo dài dưới 5 phút) | 150 ÷ 160 | 0,7 ÷ 0,8 | 180 ÷ 200 | 0,5 ÷ 0,6 |

Thời gian rất ngắn (dật) | Dưới 300 | 0,3 ÷ 0,4 | Dưới 550 | 0,1 ÷ 0,2 |

8. Tính tỷ số truyền cần thiết của bộ truyền động từ trục dẫn (trục quay tay) đến trục tang (hay đĩa xích)

io =

Mtg(dx)

Mpηo

ηo – hiệu suất của bộ truyền, lấy sơ bộ lúc đầu, sau điều chỉnh lại, nếu cần.

Chú ý: đây là bước cơ bản trong khi tính cơ cấu, bước này phân biệt sự khác nhau giữa cách tính cơ cấu nâng quay tay và cách tính cơ cấu nâng dẫn động bằng động cơ. Trong cơ cấu nâng quay tay tính tỷ số truyền xuất phát từ quan hệ giữa mômen trên trục tang và mômen trên tay quay: tỷ số truyền phải đạt bao nhiêu để với khả năng nhân lực sẵn có (m.P), có thể tạo ra mômen thắng được mômen do vật nâng gây ra trên trục và thắng các lực cản trong cơ cấu nâng được vật lên. Ở đây ta không quan tâm đến việc bảo đảm vận tốc cho trước của vật nâng. Kết quả vận tốc nâng vật vn sẽ tính được, xuất phát từ luật bảo toàn năng lượng.

Q.vn = φm .P.η

v = v =

φm .P.η

(m/s)

Ở đây:

n tg Q