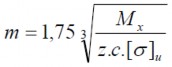

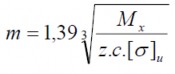

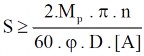

Để ăn khớp ngoài (ψ = 1,5), ta có:

Để ăn khớp trong:

Ứng suất uốn cho phép:

Trong đó:

- ζ – Giới hạn chảy của vật liệu làm bánh răng.

c

- Với thép đúc n = 5; Với thép dập và cán n = 4; Với gang [ζ]

u

2

= 30 N/mm .

Trị số môđun tính toán nhận theo tiêu chuẩn, thông thường m = 6 ÷ 60.

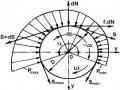

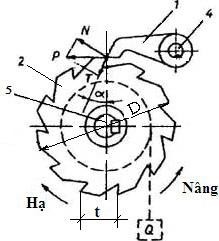

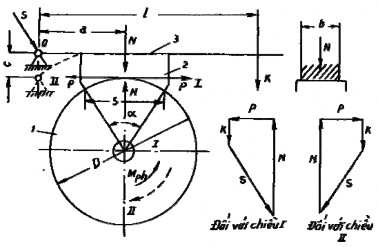

Khi thay đổi chiều quay về phía hạ vật, chốt cóc tỳ vào đỉnh biên răng của bánh răng, trượt vào rãnh chân răng và ăn khớp phải chắc chắn. Muốn vậy phía làm việc của răng tựa vào chốt cóc và lệch đi so với bán kính bánh răng vẽ từ tâm đến đỉnh răng một góc α (Hình 1.50).

Hình 1.50 Bánh cóc

Phân lực vòng làm hai thành phần : phân lực thẳng góc với mặt răng P.cosα và phân lực tiếp tuyến P.sinα, dưới tác dụng của lực này chốt cóc chuyển dịch về đáy răng. Trong đó, ở những mặt tiếp xúc phát sinh lực ma sát: F = f.N = f.Pcosα

Từ đó: tgα > f = tgρ với ρ là góc ma sát thay thế.

o

Trị số trung bình f = 0,20 ứng với α = 11 . Nếu tính đến khả năng bề mặt làm

o

việc bị hư hỏng, có bụi bẩn và cả lực ma sát ở trục chốt cóc nên thường nhận α = 20 .

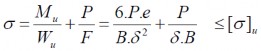

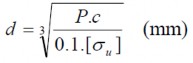

Thân chốt cóc được tính theo sức bền nén và uốn. Ứng suất lớn nhất phát sinh khi chốt bắt đầu vào ăn khớp ở tiết diện nguy hiểm:

Trong đó:

- B: Chiều dày chốt cóc.

- δ: Chiều cao của tiết diện đang xét.

- e: Khoảng cách từ trọng tâm tiết diện đang xét tới đường tác dụng của lực vòng P qua tâm trục chốt.

e = (0.4 ÷ 0,5)h

- [ζ]

u

2

= (60 ÷ 65) N/mm

: ứng suất uốn cho phép của vật liệu làm chốt cóc.

Đường kính trục chốt cóc d tính theo điều kiện bền uốn:

Trong đó:

- [ζ ]: ứng xuất uốn cho phép của trục chốt cóc

u

- c: khoảng cách từ tâm tiết diện chốt cóc đến bệ đỡ chốt

Hình 1.51: Chốt trong cơ cấu bánh cóc – con cóc

1.6.2. Mô men phanh trong cơ cấu nâng

Tất cả các cơ cấu máy nâng đều có trang bị phanh. Phanh ở đây thường dùng loại điện từ hoặc loại điện thuỷ lực và là phanh thường đóng. Nghĩa là khi trục cơ cấu không quay, phanh đóng lại, chỉ khi nào trục cơ cấu quay phanh sẽ tự động mở ra.

Nhờ có phanh, cơ cấu có khả năng dừng chính xác. Ở cơ cấu nâng, phanh còn có thể giúp điều chỉnh tốc độ nâng hạ vật một cách chủ động.

Tính toán mômen phanh.

Để có thể tính toán hoặc chọn phanh phù hợp, trước hết phải tính toán giá trị của mômen phanh cần thiết tác động vào cơ cấu để cơ cấu dừng lại.

Đơn giản nhất là mômen do phanh sinh ra ít nhất phải lớn hơn mômen xoắn trên trục của cơ cấu cần phanh, nghĩa là : Mp ≥ Mx

Trong đó:

- Mp: Mômen phanh cần thiết để dừng cơ cấu.

- Mx: Mômen xoắn trên trục cần phanh.

Tuy nhiên trong thực tế cần phải tính toán mômen phanh cần thiết, lớn nhất khi cơ cấu nâng hạ vật vì trường hợp này nguy hiểm nhất.

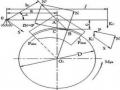

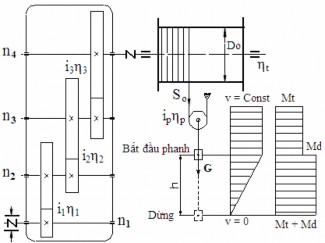

Để xác đinh mômen phanh, xét quá trình hạ vật ở cơ cấu nâng, trên hình dưới

Hình 1.52: Sơ đồ tính toán mômen phanh

Đầu ra của hộp giảm tốc lắp tang quấn cáp có đường kính Do. Cáp treo vật được treo qua puly di động, kết cấu này là một palăng thuận có bội suất ηp.

Khi hạ vật, mômen phanh gồm có hai thành phần:

- Mômen tĩnh Mt do trọng lượng của vật gây nên. Mômen tĩnh tác động trong suốt thời gian khi hạ vật với vận tốc không đổi, trong thời gian phanh khi hạ vật.

- Mômen động Mđ do động năng của vật và các bộ phận quay của cơ cấu, do vận tốc giảm dần đến không gây ra. Mômen động chỉ xuất hiện khi phanh (xem phần tải trọng động).

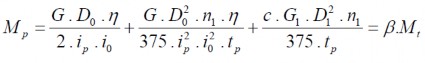

Như vậy: Mp = Mt + MđXác định mômen tĩnh Mt. Lực căng trên phần tử mềm:

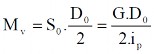

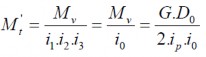

Mômen cần để nâng vật tác dụng lên tang:

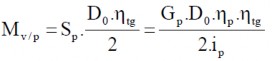

Khi đặt phanh trên trục dẫn 1 của cơ cấu, mômen do trọng lượng vật tác dụng lên trục này là:

i = i .i .i : Tỷ số truyền chung của hộp số.

0 1 2 3

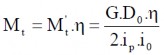

Lực cản có hại của palăng, tang và bộ phận truyền động có tác dụng như phanh và làm giảm mômen tĩnh Mt’. Do đó:

Trong đó: η = η .η .η .η .η – Hiệu suất chung của cơ cấu.

P tg 1 2 3

Xác định mômen động Mđ

Mômen động Mđ có hai thành phần: Mđ = Mđ’ + Mđ’’ Trong đó:

- Mđ’: Mômen tạo nên do động năng của vật khi dừng.

- Mđ’’: Mômen do động năng của các bộ phận quay của cơ cấu gây ra.

Để xác định Mđ’ , coi quá trình phanh là quá trình chuyển động chậm dần đều. Theo nguyên lý Đalămbe, khi đó tải trọng phụ sinh ra trên móc câu có trị số:

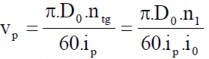

Sp tạo ra mômen phụ trên tang:

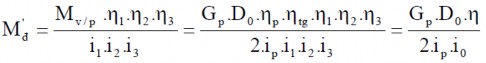

Và Sp gây ra mômen động trên trục động cơ 1 (Trục đặt phanh):

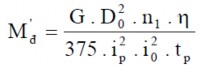

Thay Gp và vp vào công thức trên:

ta có:

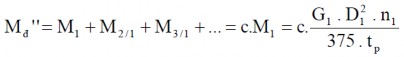

Mđ’’ do động năng của các chi tiết máy quay của cơ cấu gây nên trên trục phanh, cũng là do mômen động của tất cả các trục của cơ cấu quy đổi về trục phanh 1.

Mđ’’ = M + M + M + …

1 2/1 3/1

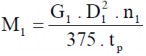

Mômen M là mômen động do khối lượng trục 1 và của các chi tiết lắp trên trục

1

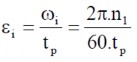

1 do quay chậm dần gây nên : M = J .ε Tổng quát: Mi = J .ε

1 1 1 i i

Trong đó:

- Mômen quán tính của tất cả các khối lượng quay trên trục 1

- Gia tốc góc của trục thứ 1 trong quá trình phanh.

Như vậy:

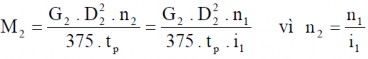

Mômen M là mômen động do khối lượng trục 2 và của các chi tiết lắp trên trục

2

2 do quay chậm dần gây nên xác định tương tự như trên:

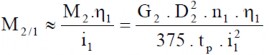

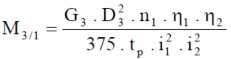

Đưa về trục 1 (trục phanh), ta được:

Tương tự như trên ta xác định được:

So sánh các giá trị M1, M2/1, M3/1, … có nhận xét: càng về sau giá trị mômen càng nhỏ so với M1. Tổng số các mômen về sau thường không quá 15% M1, nên để

đơn giản khi tính toán Mđ’’ thường chỉ tính M , ảnh hưởng của các mômen còn lại

1

thay bằng trị số c = (1,10 ÷ 1,15).

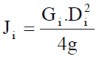

Khi xác định giá trị mômen bánh đà tổng cộng của khối lượng trục 1 (trục quay nhanh) cần chú ý là thành phần chính của nó là mômen bánh đà của các chi tiết máy có trọng lượng lớn G và đường kính D lớn đó là : rôto động cơ điện, khớp nối và bánh phanh, còn mômen bánh đà của bản thân trục thì có trị số nhỏ không đáng kể, có thể bỏ qua.

Do đó:

![]()

Mđ’’

Như vậy biểu thức tổng quát để tính mômen phanh có dạng: Mp = Mt + Mđ’ +

Hệ số β gọi là hệ số an toàn của phanh

Trong tính toán sơ bộ β được chọn dựa vào chế độ làm việc: Đối với chế độ làm việc nhẹ NH thì β ≥ 1,50; chế độ làm việc trung bình TB thì β ≥ 1,75; chế độ làm việc nặng N thì β ≥ 2,00.

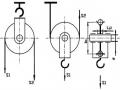

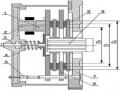

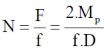

1.6.3. Phanh má

Phanh má do có nhiều ưu điểm nên được sử dụng rất rộng rãi trong ngành máy nâng. Có thể phân phanh má ra hai loại: phanh một má và phanh hai má. Áp lực tác dụng lên trục cơ cấu của phanh hai má đều hơn phanh một má, nên trong các cơ cấu máy nâng truyền động máy chỉ sử dụng phanh hai má.

a. Phanh một má

Hình 1.53 cho thấy sơ đồ loại phanh một má đơn giản nhất. Đĩa phanh 1 gắn trên trục cơ cấu cần phanh, má phanh 2 gắn trên đòn phanh 3, đòn 3 quay quanh khớp

O. Đĩa 1 có thể quay hai chiều. Khi ấn đầu đòn 3, má 2 ép vào đĩa 1, nhờ lực ma sát F cơ cấu dừng lại.

Hình 1.53: Sơ đồ tính toán phanh 1 má

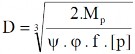

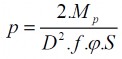

Đĩa có đường kính D, lực vòng do mômen xoắn trên trục cơ cấu gây ra P. Điều kiện để cơ cấu dừng lại khi phanh:

![]()

Lực nén cần thiết N lên đĩa phanh để tạo nên lực ma sát F là :

Trong đó: f là hệ số ma sát giữa má và đĩa phanh.

Muốn lực nén nhỏ thì phải tăng hệ số ma sát f, thông thường sử dụng vật liệu có hệ số ma sát cao như pherađô, abectô, … để tán hoặc dán vào má phanh 2. Trong máy nâng, phanh thường đặt ở trục 1, tận dụng đĩa khớp nối làm đĩa phanh 1.

Để phanh làm việc được, không gây nóng quá giới hạn cho phép và lâu mòn, cần phải có điều kiện:

(1.5) |

Có thể bạn quan tâm!

-

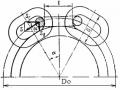

Hình Vẽ Minh Hoạ Cáp Tiếp Xúc Điểm Và Tiếp Xúc Đường. A, Cáp Tiếp Xúc Điểm ; B, Cáp Tiếp Xúc Đường

Hình Vẽ Minh Hoạ Cáp Tiếp Xúc Điểm Và Tiếp Xúc Đường. A, Cáp Tiếp Xúc Điểm ; B, Cáp Tiếp Xúc Đường -

Ròng Rọc Dùng Cho Cáp Thép H = (2 ÷ 2,5)D C ; R = (0,53 ÷ 0,6)D C

Ròng Rọc Dùng Cho Cáp Thép H = (2 ÷ 2,5)D C ; R = (0,53 ÷ 0,6)D C -

Máy nâng chuyển - 6

Máy nâng chuyển - 6 -

Phanh Má Có Lắp Khớp Ở Má Phanh

Phanh Má Có Lắp Khớp Ở Má Phanh -

Máy nâng chuyển - 9

Máy nâng chuyển - 9 -

Phanh Tự Động Giữ Vật Có Mặt Ma Sát Không Tách Rời

Phanh Tự Động Giữ Vật Có Mặt Ma Sát Không Tách Rời

Xem toàn bộ 159 trang tài liệu này.

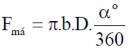

Trong đó:

- Fmá = b.S: Diện tích bề mặt làm việc của má phanh.

- b = θ.D: Bề rộng má phanh, hệ số θ = 0,3 ÷ 0,4.

- S = ψ.D: Chiều dài má phanh, hệ số ψ = 0,5 ÷ 0,7.

- [p]: Áp lực riêng cho phép, với pherađô nhận giá trị 2 ÷ 2,2 N/mm2.

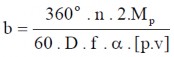

Thay các giá trị của N và Fmas vào (1.5) và biến đổi, ta được công thức xác định đường kính đĩa phanh:

Xác định chiều dài của má phanh S

Chiều dài của má phanh xác định từ điều kiện đốt nóng: p.f.v ≤ [A] Trong đó:

- p.v: Công riêng của lực ma sát.

2

- [A] = 150 ÷ 200 (N.mm/mm ): Công cho phép.

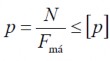

Giá trị áp lực riêng:

Tốc độ dài của đĩa phanh, ứng với số vòng quay n (vòng/phút):

![]()

Đưa các giá trị của p, v, f và [A] vào (1.5) và biến đổi, ta được:

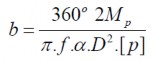

Xác định chiều rộng của má phanh b

Chiều rộng b của má phanh tính theo áp lực riêng cho phép: Từ các công thức:

Trong đó α là góc bao giữa má và đĩa phanh. Ta được:

Hoặc chiều rộng b được xác định từ điều kiện đốt nóng:

p.v ≤ [p.v]

Thay các giá trị p và v vào, biến đổi ta được:

Xác định lực đóng phanh K

Từ điều kiện dừng

![]()

ta có: f.N = P