trình Báo cáo môi trường định kỳ 6 tháng/lần lên Sở Tài nguyên và môi trường và chủ dự án.

Cán bộ môi trường chuyên trách: biên chế cán bộ môi trường nằm trong ban an toàn lao động, có trách nhiệm giám sát chất lượng môi trường tại khu vực dự án và kiểm soát việc thực hiện các biện pháp giảm thiểu. Cán bộ chuyên trách chịu trách nhiệm đào tạo thường xuyên về quan trắc và giám sát, quản lý dữ liệu với tần suất 6 tháng/lần cho các đơn vị vận hành hệ thống. Cán bộ môi trường cũng chịu trách nhiệm kiểm tra hiện trường và giám sát trong suốt quá trình thực hiện dự án để đảm bảo đơn vị vận hành tuân thủ đầy đủ các thủ tục đề ra.

* Báo cáo về kế hoạch quản lý môi trường

Nội dung báo cáo bao gồm:

- Đánh giá sự thành công của các hoạt động bảo vệ môi trường tại các khu vực thực hiện dự án so sánh với các dự đoán đưa ra.

- Đánh giá rò ràng xem khung của kế hoạch quản lý môi trường có đầy đủ không, nếu không đầy đủ cần trình bày rò lý do và đưa ra kiến nghị cho việc hoàn thiện khung kế hoạch quản lý môi trường, rà soát lại các số liệu thông tin thu thập được, phân tích số liệu, báo cáo và dự thảo ngân sách.

- Các báo cáo kỹ thuật và kế hoạch sẽ bao gồm một loạt các chính sách về hành chính và các thỏa thuận hợp đồng.

b. Chương trình giám sát môi trường

Đề ra chương trình nhằm giám sát chất thải và các tác động không liên quan đến chất thải phát sinh trong suốt quá trình chuẩn bị, xây dựng, vận hành và đóng cửa (nếu có), như: tháo dỡ, đóng cửa, cải tạo phục hồi môi trường và các hoạt động khác có khả năng gây tác động đến môi trường của dự án.

- Giám sát chất thải: phải giám sát lưu lượng/tổng lượng thải và những thông số đặc trưng cho chất thải của dự án theo tiêu chuẩn, quy chuẩn hiện hành của Việt Nam với tần suất tối thiểu 01 lần/03 tháng.

- Đối với các cơ sở phát sinh nước thải, khí thải lớn, tiềm ẩn nguy cơ gây ô nhiễm môi trường ở mức độ cao, phải lắp đặt các hệ thống quan trắc tự động, liên

tục lưu lượng và các thông số ô nhiễm đặc trưng trong chất thải để cơ quan phê duyệt báo cáo đánh giá tác động môi trường xem xét, quyết định. Trong mọi trường hợp, bắt buộc phải lắp đặt các hệ thống quan trắc tự động, liên tục lưu lượng và các thông số ô nhiễm đặc trưng đối với dự án có phát sinh nước thải với lưu lượng thải từ 5.000m3/24h trở lên và dự án có phát sinh khí thải với lưu lượng thải từ 100.000m3/h (không áp dụng đối với khí thải phát sinh từ đuốc đốt khí đồng hành trong hoạt động khai thác dầu, khí).

- Giám sát môi trường xung quanh: chỉ giám sát những thông số ô nhiễm đặc trưng cho dự án theo tiêu chuẩn, quy chuẩn, quy định hiện hành của Việt Nam trong trường hợp tại khu vực thực hiện dự án không có các trạm, điểm giám sát chung của cơ quan nhà nước, với tần suất tối thiểu 01 lần/06 tháng.

- Giám sát khác (nếu có, tùy thuộc từng dự án cụ thể):

+ Giám sát các yếu tố: xói mòn, trượt, sụt, lở, lún đất; xói lở bờ sông, bờ suối, bờ hồ, bờ biển; bồi lắng lòng sông, lòng suối, lòng hồ, đáy biển; thay đổi mực nước mặt, nước ngầm; xâm nhập mặn; xâm nhập phèn; và các tác động tới các đối tượng tự nhiên và kinh tế - xã hội khác với tần suất phù hợp nhằm theo dòi được sự biến đổi theo không gian và thời gian của các yếu tố này. Các điểm giám sát (nếu có) phải được thể hiện cụ thể trên sơ đồ với chú giải rò ràng và tọa độ theo quy chuẩn hiện hành.

+ Giám sát sự thay đổi của các loài động vật, thực vật quý hiếm trong khu vực thực hiện dự án và chịu tác động xấu do dự án gây ra với tần suất tối thiểu 01 lần/năm.

3.6.5. Biện pháp xử lý bụi

Hiện có nhiều phương pháp khử bụi đã được ứng dụng rộng rãi trong các ngành công nghiệp, đặc biệt là ngành than nhưng chủ yếu dựa trên 4 phương pháp cơ bản như sau:

- Sử dụng hệ thống làm ẩm bằng nước nhằm ngăn ngừa hay dập bụi.

- Phương pháp sử dụng các thiết bị chứa bụi.

- Sử dụng hệ thống hút gió, thông gió để kiểm soát bụi phát tán.

- Kết hợp cả 3 phương pháp trên trong một hệ thống.

Do tính đặc thù của bụi pháp sinh từ các hoạt động khai thác than rất phức tạp, khối lượng phát sinh và mức độ phân tán cao, tuy nhiên có tốc độ lắng khá nhanh (do bụi hạt có kích thước lớn) nên đề xuất chọn phương pháp làm ẩm bằng nước ngăn ngừa hay dập bụi. Dưới đây trình bày một số phương pháp giám thiểu bụi phát sinh từ các khâu sản xuất cơ bản của ngành than.

3.6.1.1 Đối với công tác khoan, nổ mìn

Bụi và các chất khí độc hại như CO, NO…tạo ra trong khâu này, mang tính tức thời và cục bộ, tuy nhiên ảnh hưởng của khâu này là rất lớn đến người công nhân. Để giảm thiểu bụi và các loại khí nêu trên thì trong quá trình sản xuất cần áp dụng các biện pháp cơ bản sau:

1. Công nghệ khoan ướt: dùng nước làm dung dịch khoan để hạn chế khả năng sinh bụi. Đối với các thiết bị khoan khô như máy khoan xoay cầu cần lắp các phễu chụp bao xung quanh miệng lỗ khoan để ngăn bụi phát tán vào môi trường xung quanh, ảnh hưởng đến người lao động.

2. Phun tưới nước trên bề mặt đất đá, bãi nổ mìn (xem hình ảnh minh họa tại hình 3.8).

Hình 3.8: Công nghệ phun sương dập bụi trong khai thác khoáng sản

Phương pháp này sử dụng nước – khí nén để tạo ra màn sương nhằm dập bụi tung lên khi tháo than từ chân lò chợ xuống máng cào đặt tại đường dọc vỉa than ngay dưới chân lò chợ. Hệ thống này bao gồm:

+ Đường ống thép có đường kính 16mm dẫn khí nén từ đường ống khí nén chung của mỏ.

+ Đường ống cao su đường kính 21mm nối từ ống thép dẫn khí nén vòi phun dài 30mm.

+ Vòi phun được thiết kế đặc chủng để tạo hỗn hợp nước – khí nén.

Trong quá trình tháo than từ lò chợ lên máng cào thì vòi phun hoạt động, còn khi quá trình này dừng lại thì vòi phun cũng ngừng hoạt động nhờ đóng các van cấp nước và khí nén.

3. Những năm trước đây, các mỏ lộ thiên lớn khu vực Cẩm Phả thường sử dụng các loại thuốc nổ như ANFO thường (dạng hạt rời), ANFO thường đóng bao nilon, ANFO chịu nước, AD1, Zécnô 79/21, TX-1A, NT-13, EE-31 thực tế cho thấy thuốc nổ ANFO thường, ANFO chịu nước và thuốc nổ nhũ tương là loại thuốc nổ vừa đáp ứng được nhu cầu về quy mô khai thác cũng như yêu cầu BVMT, riêng đối với thuốc nổ Zecnô 79/21 khuyến cáo với các mỏ Cao Sơn, Cọc Sáu, Đèo Nai không sử dụng vì gây ô nhiễm môi trường.

4. Sử dụng bua nước khi nổ mìn. Là phương pháp được Trung tâm thực nghiệm khai thác mỏ nghiên cứu thử nghiệm thành công từ năm 2004 tại một số đường lò chuẩn bị của Mổ than Giáp Khẩu, Công ty than Hồng Gai. Nguyên tắc của phương pháp này là nạp bua nước cho các lỗ mìn kết hợp các túi nước treo. Đây là một trong các phương pháp được sử dụng phổ biến trong công nghiệp mỏ vì đơn giản, rẻ tiền và hiệu quả khá cao (giảm nồng độ bụi tới 85%, giảm chi phí thuốc nổ 10 – 17%): Bua nước được chế tạo bằng cách sử dụng túi nhựa polietilen có chiều dày 0,2mm với đường kính tương đương với đường kính lỗ khoan 40mm và có chiều dài 400mm, một đầu được dán kín, đầu kia sẽ được buộc chặt sau khi đã được rót nước vào túi. Các túi nước treo này được treo sát hoặc cách gương lò 1-2m. khi mìn nổ đất đá văng và áp lực nổ sẽ làm vỡ các túi nước.

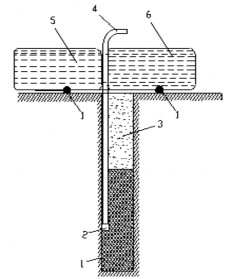

Hình 3.9: Chống bụi bằng nước khi nổ mìn

1- Thuốc nổ; 2- Mồi nổ; 3- Bua; 4- Dây nổ; 5, 6- Túi nước

Phương pháp này làm tăng hiệu quả giảm bụi, đồng thời làm giảm khí độc của không khí trong gương lò. Kết quả đo đạc tổng kết các thông số về môi trường khi nổ mìn bua nước kết hợp các túi nước treo trước gương lò cho thấy hiệu quả rò rệt của phương pháp này (xem bảng 3.24) .

Bảng 3.24. Nồng độ một số chất khí và bụi ở gương lò

Khi không có bua nước và túi nước treo | Khi có bua nước và túi nước treo | |

Khí CO2 | 0,05% | 0% |

Khí SO2 | 0,75% | 20,9% |

Khí O2 | 20,5% | 0,5% |

Khí NO2 | 0% | 0% |

Khí CO | 0,20% | 0,09% |

Khí NO | 0,05% | 0,008% |

Nồng độ bụi | 6,1-11,2 | 0,65-1,85 |

Có thể bạn quan tâm!

-

Biểu Đồ Diễn Biến Cặn Lơ Lửng Sông Hồ Khu Vực Cụm Mỏ Than Hòn Gai Năm 2005 2009

Biểu Đồ Diễn Biến Cặn Lơ Lửng Sông Hồ Khu Vực Cụm Mỏ Than Hòn Gai Năm 2005 2009 -

Nước Thải Sinh Hoạt Của Công Nhân Lao Động Trong Các Công Ty Than Ở Khu Vực Nghiên Cứu

Nước Thải Sinh Hoạt Của Công Nhân Lao Động Trong Các Công Ty Than Ở Khu Vực Nghiên Cứu -

Dự Báo Nguồn Thải Gây Ô Nhiễm Môi Trường Của Sản Xuất Than Đến Năm 2015

Dự Báo Nguồn Thải Gây Ô Nhiễm Môi Trường Của Sản Xuất Than Đến Năm 2015 -

Đánh giá một số nguồn ô nhiễm bụi, nước thải trong ngành than trên địa bàn trọng điểm thành phố Hạ Long, thành phố Cẩm Phả của tỉnh Quảng Ninh và đề xuất các giải pháp quản lý, xử lý đến năm 2015 - 11

Đánh giá một số nguồn ô nhiễm bụi, nước thải trong ngành than trên địa bàn trọng điểm thành phố Hạ Long, thành phố Cẩm Phả của tỉnh Quảng Ninh và đề xuất các giải pháp quản lý, xử lý đến năm 2015 - 11 -

Đánh giá một số nguồn ô nhiễm bụi, nước thải trong ngành than trên địa bàn trọng điểm thành phố Hạ Long, thành phố Cẩm Phả của tỉnh Quảng Ninh và đề xuất các giải pháp quản lý, xử lý đến năm 2015 - 12

Đánh giá một số nguồn ô nhiễm bụi, nước thải trong ngành than trên địa bàn trọng điểm thành phố Hạ Long, thành phố Cẩm Phả của tỉnh Quảng Ninh và đề xuất các giải pháp quản lý, xử lý đến năm 2015 - 12

Xem toàn bộ 98 trang tài liệu này.

(Nguồn: Điều tra, tổng hợp của học viên Vũ Xuân Lịch)

Ngoài ra để giảm lượng bụi ảnh hưởng người lao động có thể sử dụng biện pháp làm ẩm đất đá trước khi nổ mìn, có thể bơm cưỡng bức bằng vòi cao áp, thẩm

thấu tự do, hay tưới trực tiếp. Ngay sau khi nổ mìn người ta cũng dùng phương pháp dập bụi bằng cách phun nước với vòi phun công suất lớn.

5. Giải pháp trồng cây hai bên đường vận chuyển và các khu vực bãi thải mỏ.

3.6.1.2. Đối với công tác bốc, xúc, vận chuyển than

Bụi phát sinh trong khâu này được hình thành trong quá trình xúc của máy xúc, phạm vi ảnh hưởng nhỏ và cục bộ, tuy nhiên ảnh hưởng của khâu này đến người công nhân là rất lớn do thời gian tiếp xúc với bụi lâu hơn ở các khâu khác. Biện pháp giảm thiểu bụi ở khâu này là phun tưới nước làm ẩm than và đất đá trước khi xúc bốc.

a. Phương pháp phun sương bằng Ejectơ tại khu vực khai thác than tại lò chợ Mực tiêu áp dụng của phương pháp này là làm ẩm toàn bộ lượng than cần

xúc trước gương lò bằng thiết bị tạo màn sương hơi nước giảm thiểu bụi ở gương lò mang lại hiệu quả giảm thiểu bụi rất cao, bụi giảm từ 90,22% đến 97,47%, đồng thời cải thiện điều kiện vi khí hậu tốt hơn.

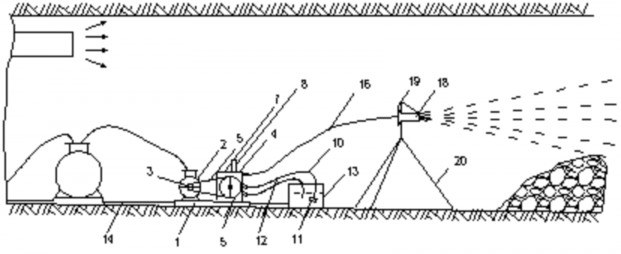

Cấu trúc, nguyên lý hoạt động của phương pháp này được mô tả tại hình 3.10.

Hình 3.10: Thiết bị phun nước tạo sương trong lò chợ [8]

1- Giá đỡ; 2- Động cơ; 3 – Puli truyền; 4 – Máy bơm pitông (3 tổ hợp máy); 5- Puli dẫn làm việc của máy bơm; 6- Đai thang; 7- Đồng hồ áp lực; 8- Van điều áp; 9- Bình ổn lưu lượng; 10- ống hút; 11- Bộ phin lọc nước; 12- ống nước hồi khi bơm đến áp

suất định trước; 13- Thùng đựng nước; 14- ống cấp nước; 15- Hệ thống cấp điện 3 pha; 16- ống đẩy nhựa cao su chịu áp lực 6 – 12 – 40kg/cm2; 17- Van an toàn; 18- Tổ hợp Ejectơ (vòi phun và ống góp gió ); 19- Móc treo; 20- Chân đỡ Ejectơ.

Hiệu quả giảm thiểu bụi khi áp dụng thiết bị này cho lò chuẩn bị và trong lò chợ được giới thiệu cụ thể theo bảng 3.25 và 3.26.

Bảng 3.25. Hiệu quả giảm thiểu bụi ở lò chuẩn bị [8]

Vị trí đo bụi | Nồng độ bụi,mg/m3 | Hiệu quả giảm bụi, % | ||

Trước khi áp dụng PP giảm thiểu bụi | Sau khi áp dụng PP giảm thiểu bụi | |||

1 | Đối với lò chuẩn bị dọc vỉa than mức –25. - Khi khoan đo cách gương lò 2m. - Sau khi nổ mìn 30phút, đo cách gương lò 5m. - Khi xúc bốc than thủ công, cách 2m. - Cách gương lò 12m, khi chống dặm. | 7-13 9-15 5-8 2-3 | 30-19 30-25 47-74 33-40 | |

2 | Đối với lò chuẩn bị dọc vỉa than mức +30. - Khi khoan đo cách gương lò 2m. - Sau khi nổ mìn 30phút, đo cách gương lò 5m. - Khi xúc bốc than thủ công, cách 2m. - Cách gương lò 12m, khi chống dặm. | 15-26 22-30 19-30 4-6 | 10-25 13-17 6-8 2-4 | 33-42 41-43 68-73 50-33 |

Bảng 3.26. Hiệu quả giảm thiểu bụi ở lò chợ [8]

Vị trí đo bụi | Nồng độ bụi,mg/m3 | Hiệu quả giảm bụi, % | ||

Trước khi áp dụng | Sau khi áp dụng PP giảm thiểu bụi | |||

1 | Cách chân lò chợ 5m - Khi không tháo than từ lò chợ xuống máng cào. - Khi tháo than từ lò chợ xuống máng cào. | 8-15 65-87 | 6-10 36-52 | 25-33 44-40 |

2 | Cách giữa lò chợ - Cách vị trí khoan 3m, về phía sau luồng gió - Khi vận tải than trong lò chợ và tháo than ở chân lò chợ. - Sau khi nổ mìn 30 phút. | 25-38 35-93 83-95 | 14-21 20-30 29-38 | 44-45 76-68 65-60 |

3 | Ở đầu lò chợ cách lò dọc vỉa than mức +30 là 5m. - Khi khoan ở phía dưới. - Sau khi nổ mìn phía dưới 30phút. - Khi xúc bốc vận tải than trong lò chợ và tháo than ở chân lò chợ. | 19-27 78-91 88-95 | 9-13 26-37 30-35 | 52-52 66-59 66-63 |

(Nguồn: Trung tâm thực nghiệm khai thác mỏ - Trường Đại học Mỏ - Địa chất)

b. Phương pháp phun nước cao áp tạo sương mù tại các cảng xuất than, nhà máysàng tuyển và trên các tuyến giao thông vận chuyển than