giao điểm O.

Nhận xét thêm rằng điểm B của bánh xe có vận tốc tuyệt đối bằng không, trong chuyển động tuyệt đối thì điểm B nằm yên (bánh xe BC lăn không trượt trên bánh cố định), vậy trục của chuyển động tổng hợp chính là đường nối OB.

Áp dụng công thức:

![]()

![]()

![]()

![]()

1 2 e r

![]()

![]()

với chú ý

e trong bài này chính là o

(vận tốc góc theo),

r có phương theo

![]()

![]()

OA, nằm theo OB. Ta tìm được r

và bằng cách từ mút e

kẻ đường nằm

ngang cho đến lúc gặp đường OB rồi từ đó hạ đường thẳng đứng cho đến lúc gặp đường OA.

Từ hình vẽ ta tính được vận tốc góc quay tuyệt đối (đối với đĩa cố định) của bánh BC:

e

sin

o

sin

và vận tốc quay của bánh đó đối với tay quay: ωr = ωectgα = ωoctgα,

chiều của các véc tơ cho ta chiều quay của các chuyển động quay.

Biết chuyển động tuyệt đối của bánh xe BC, ta có thể tìm đơn giản vận tốc tuyệt đối của điểm C:

vC = CI.

vì rằng CI = CB.cosα = 2R. cosα, ta có:

vC 2R cos.

o

sin

2Roctg

![]()

![]()

Véc tơ vC hướng vuông góc với mặt phẳng AOB vào phía sau ( vC 2vA ).

1.4. ĐỘNG HỌC CƠ CẤU

1.4.1. Một số khái niệm

Cơ cấu là tập hợp các vật có chuyển động xác định, dùng để truyền động hoặc biến đổi chuyển động. Mỗi vật trong cơ cấu được gọi là khâu. Các khâu được nối với nhau bằng các khớp. Khi miền tiếp xúc giữa các khâu là một mặt thì khớp được gọi là khớp sở cấp, còn khi miền tiếp xúc là một

đường hay một điểm thì khớp gọi là khớp cao C

cấp. Khâu cố định được gọi là giá. Khâu nối2

giá có chuyển động cho trước được gọi là B 3

khâu dẫn, còn các khâu nối giá khác được gọi là khâu bị dẫn.

1.4.2. Cơ cấu bốn khâu bản lề phẳng

P13

1

A 4 D

Hình 1.54

1.4.2.1. Định nghĩa

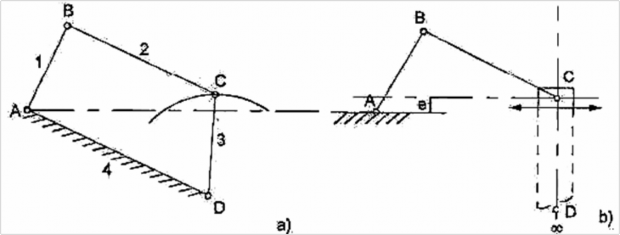

Cơ cấu bốn khâu bản lề phẳng là một cơ cấu phẳng gồm bốn khâu nối với nhau bằng các khớp quay. Khâu 4 gọi là giá, các khâu 1 và 3 nối giá được gọi là tay quay (nếu nó quay được toàn vòng) hay cần lắc (nếu nó không quay được toàn vòng). (Hình 1.54 ).

Để xác định vị trí của cơ cấu bốn khâu chỉ cần một thông số định vị (góc định vị của khâu 1 hoặc khâu 3). Cơ cấu bốn khâu bản lề phẳng có một bậc tự do.

1.4.2.2. Tỉ số truyền

Tỉ số truyền của cơ cấu bốn

khâu bản lề phẳng ký hiệu là i13 C"

i 1

P13 D C'

13

3 13

B' D

P

A

Nhận xét:

- Tỉ số truyền i13 là một đại lượng biến thiên, nó phụ thuộc vào B" góc định vị khâu dẫn: i13 = i13(1).

Nói khác đi nếu khâu dẫn quay đều thì khâu bị dẫn quay không đều.

- Khi P13 là điểm chia ngoài

A

Hình 1.55

của đoạn AD thì i13 > 0, hai khâu dẫn và bị dẫn quay cùng chiều. Khi P13 là điểm chia trong của đoạn AD thì i13 < 0, hai khâu dẫn và bị dẫn quay ngược chiều.

- Tại thời điểm khi tay quay và thanh truyền duỗi thẳng hoặc gập vào nhau (P13

A) thì i13 = nên 3 = 0, tức là tại thời điểm này thanh lắc đổi chiều quay. Lúc đo vị trí DC’ và DC” được gọi là vị trí biên của cần lắc (Hình 1.55).

1.4.3. Các biến thể của cơ cấu bốn khâu

1.4.3.1. Cơ cấu tay quay- con trượt

Hình 1.56

Cho cơ cấu 4 khâu bản lề ABCD với tay quay 1 và thanh lắc 3. Nếu khớp D dần ra vô tận, khi đó quỹ đạo tròn của điểm C biến thành thẳng và chuyển động của 3 biến thành chuyển động tịnh tiến ⇒ gọi là cơ cấu tay quay con trượt (hình 1.56 b).

Tỷ số truyền: i

1

PD

13

3 PA

⇒ 1

PD3

PA

vP3

PA

3

vP : là vận tốc điểm P3 thuộc khâu 3 Vì

P

B

4

1

A

C

3

4

khâu 3 chuyển động tịnh tiến nên

là vận tốc của con trượt C).

v v

P

C

3

(vC

Chú ý rằng: khi cơ cấu bốn khâu bản lề suy biến thành cơ cấu tay quay- con trượt thì đường thẳng AD suy biến thành đường thẳng vuông góc với trục Ax nằm ngang và do đó đường thẳng AP cũng vuông góc với trục Ax (Hình 1.58).

Hình 1.57

Vậy tỉ số truyền sẽ bằng: i vC PA

13

1

Tỉ số truyền phụ thuộc vào vị trí của điểm P trên đường thẳng đứng qua A, nên dù tay quay quay đều thì con trượt C chuyển động tịnh tiến qua lại theo phương ngang không đều hoặc ngược lại, khi con trượt chuyển động đều thì tay quay quay không đều.

B"

B'

C" C'

2r

Hình 1.59

Khi tay quay và thanh truyền duỗi thẳng hoặc chập nhau thì P B nên PB = 0.

Từ đó suy ra vC = 0. Ứng với các vị trí này con trượt C dừng lại và đổi chiều chuyển động. Các vị trí C’ và C” là hai vị trí biên của con trượt C, còn đoạn C’C” gọi là hành trình của con trượt (Hình 1.59)

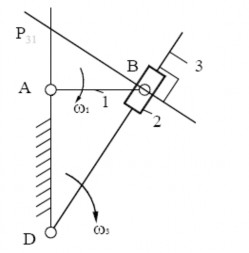

1.4.3.2. Cơ cấu culit

Từ cơ cấu tay quay con trượt, nếu lấy khâu 1 hoặc khâu 2 làm giá sẽ được cơ cấu culit biến

44

Hình 1.60

chuyển động quay của i

1

P31D khâu dẫn thành chuyển động quay hoặc lắc của

13

3

P31 A

khâu bị dẫn (culit) (hình 1.60).

Tỉ số truyền: Để tìm tỉ số truyền ta xem cơ cấu culit như biến thể của cơ cấu bốn khâu bản lề phẳng trong đó khâu 2 biến thành con trượt. Tâm vận tốc tức thời của khâu 3 là giao điểm của đường AD và đường thẳng vuông góc với DB vẽ qua B.

Do đó: i

1

P31D

13

3

P31 A

Tỉ số truyền i13 biến thiên theo vị trí của P31 trên đường thẳng AD. Khâu 1 dù quay đều thì khâu 3 vẫn quay không đều và ngược lại.

Khi l1 = l4 thì AD = AP31 nên P31 là điểm duy nhất trên đường tròn tâm A bán

kính l1. Trong trường hợp này ta có: i13

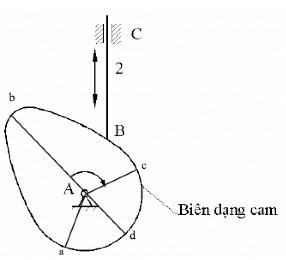

1.4.4. Cơ cấu cam

1.4.4.1. Định nghĩa

1 2

3

Cơ cấu cam là cơ cấu có khâu bị dẫn nối với khâu dẫn bằng khớp cấp cao và chuyển động với quy luật theo hình dạng của mặt tiếp xúc (biên dạng cam) của khâu dẫn. Trong cơ cấu cam khâu bị dẫn gọi là cần còn khâu dẫn gọi là cam.

Trên hình 1.61 giới thiệu lược đồ của một cơ cấu cam đơn giản.

Cho cam quay liên tục một chiều, cần 2 sẽ tịnh tiến qua lại trong rãnh trượt của giá khi tiếp xúc với phần biên dạng abc của cam và

Hình 1.61

đứng yên khi tiếp xúc với phần biên dạng cam cda của cam (là cung tròn có tâm A).

1.4.4.2. Phân loại cơ cấu cam

Cơ cấu cam thường được phân loại như sau:

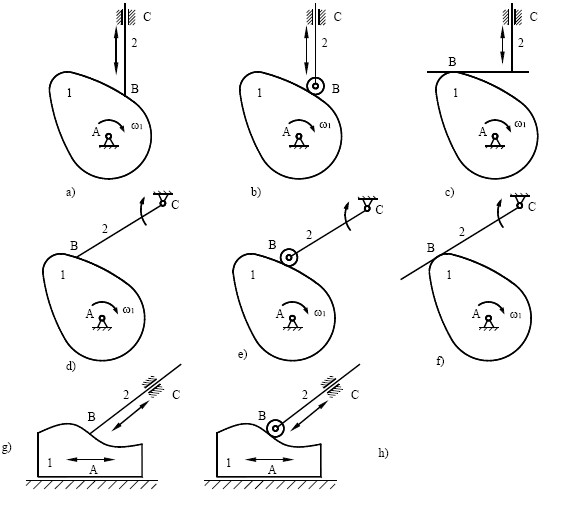

1. Cam quay hay cam đĩa (Hình 1.62 a, b, c, d, e, f): Cam có hình dạng một hình phẳng quay quanh trục cố đinh, còn cần thì hoặc chuyển động tịnh tiến qua lại trong rãnh của giá (gọi là cần đẩy) hoặc một thanh lắc.

2. Cam tịnh tiến: Cam có chuyển động qua lại, còn cần có chuyển động tịnh tiến qua lại (gọi là cần đẩy) hoặc lắc qua lắc lại (gọi là cần lắc) (Hình 1.62 g, e). Cũng có trường hợp chuyển động của cần là chuyển động song phẳng.

1.4.4.3. Ưu nhược điểm của cơ cấu cam

Ưu điểm:

- Có thể thực hiện được hầu như bất kỳ quy luật nào của chuyển động bị dẫn nhờ chọn biên dạng cam thích hợp.

- Có năng suất cao nếu chọn một cách thích hợp quy luật chuyển động của khâu bị dẫn.

- Rất đắc dụng cho việc phối hợp nhiều động tác trong máy tự động.

Nhược điểm:

- Áp lực trên mặt tiếp xúc thường lớn, máy chóng bị bào mòn, xảy ra hiện tượng va đập.

- Khó chế tạo chính xác, khó đảm bảo để tiếp xúc được liên tục giữa cam và cần.

Hình 1.62

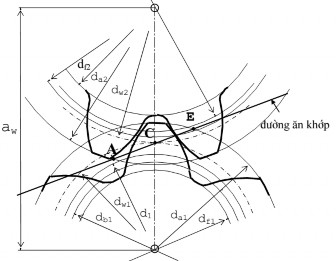

1.4.5. Cơ cấu bánh răng

1.4.5.1. Giới thiệu cơ cấu bánh răng

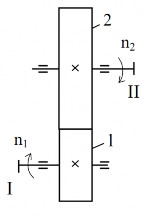

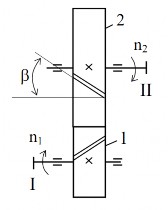

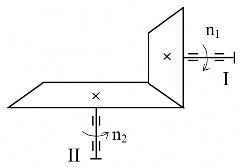

Cơ cấu bánh răng thường dùng truyền chuyển động giữa hai trục song song nhau hoặc chéo nhau - bộ truyền bánh răng trụ (Hình 1.63, 1.64). Cũng có thể truyền chuyển động giữa hai trục cắt nhau - bộ truyền bánh răng nón (Hình 1.65).

Bộ truyền bánh răng thường có 2 bộ phận chính:

+ Bánh răng dẫn 1, có đường kính d1, được lắp trên trục dẫn I, quay với số vòng quay n1, công suất truyền động P1, mô men xoắn trên trục T1

+ Bánh răng bị dẫn 2, có đường kính d2, được lắp trên trục bị dẫn II, quay với

số vòng quay n2, công suất truyền động P2, mô men xoắn trên trục T2.

+ Trên bánh răng có các răng, khi truyền động các răng ăn khớp với nhau, tiếp xúc và đẩy nhau trên đường ăn khớp (Hình 1.66).

Hình 1.64: Bộ truyền bánh răng trụ răng nghiêng |

Có thể bạn quan tâm!

-

Khảo Sát Chuyển Động Của Các Điểm Thuộc Vật

Khảo Sát Chuyển Động Của Các Điểm Thuộc Vật -

Định Nghĩa Chuyển Động Tuyệt Đối, Tương Đối Và Chuyển Động Theo

Định Nghĩa Chuyển Động Tuyệt Đối, Tương Đối Và Chuyển Động Theo -

Các Định Lý Hợp Vận Tốc, Hợp Gia Tốc

Các Định Lý Hợp Vận Tốc, Hợp Gia Tốc -

Lực Liên Kết - Lực Hoạt Động - Phản Lực Liên Kết

Lực Liên Kết - Lực Hoạt Động - Phản Lực Liên Kết -

Định Luật 4: Định Luật Tác Dụng Và Phản Tác Dụng

Định Luật 4: Định Luật Tác Dụng Và Phản Tác Dụng -

Hệ Lực Cân Bằng Khi Véc Tơ Chính Và Mô Men Chính Triệt Tiêu

Hệ Lực Cân Bằng Khi Véc Tơ Chính Và Mô Men Chính Triệt Tiêu

Xem toàn bộ 180 trang tài liệu này.

Hình 1.65: Bộ truyền bánh răng nón (côn)

Nguyên lý làm việc của bộ truyền bánh răng có thể tóm tắt như sau: trục I quay với số vòng quay n1, thông qua mối ghép then làm cho bánh răng 1 quay. Răng của bánh 1 ăn khớp với răng của bánh 2, đẩy răng bánh 2 chuyển động, làm bánh 2 quay, nhờ mối ghép then trục II quay với số vòng quay n2.

Truyền chuyển động bằng ăn khớp, nên trong bộ truyền bánh răng hầu như không có trượt (chỉ có hiện tượng trượt biên dạng ở phần đỉnh và chân răng), hiệu suất truyền động của bộ truyền rất cao.

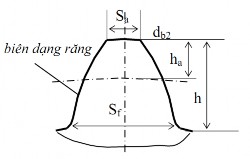

Răng của bánh răng có phần đỉnh răng, phần chân răng, phần biên dạng răng và đoạn cong chuyển tiếp giữa biên dạng răng và chân răng (Hình 1.67). Trong quá trình truyền động, các cặp biên dạng đối tiếp tiếp xúc với nhau trên đường ăn khớp.

1.4.5.2. Phân loại bộ truyền bánh răng

Tùy theo hình dạng bánh răng, phương răng và đoạn biên dạng răng, người ta chia bộ truyền bánh răng thành các loại sau:

- Bộ truyền bánh răng trụ: bánh răng là hình trụ tròn xoay, đường sinh thẳng, thường dùng để truyền chuyển động giữa hai trục song song với nhau, quay ngược chiều nhau. Bộ truyền bánh răng trụ có các loại:

+ Bộ truyền bánh răng trụ răng thẳng, phương của răng trùng với đường sinh của mặt trụ, sơ đồ biểu diễn bộ truyền bánh răng trụ răng thẳng (Hình 1.63).

+ Bộ truyền bánh răng trụ răng nghiêng, phương của răng nghiêng so với đường sinh của mặt trụ một góc đ, sơ đồ biểu diễn bộ truyền bánh răng trụ răng nghiêng (Hình 1.64).

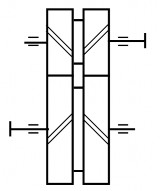

+ Bộ truyền bánh răng răng chữ V, bánh răng được tạo thành từ hai bánh răng nghiêng có góc nghiêng như nhau, chiều nghiêng ngược nhau, sơ đồ biểu diễn bộ truyền bánh răng trụ răng chữ V (Hình 1.68).

- Bộ truyền bánh răng nón, còn được gọi là bộ truyền bánh răng côn: bánh răng có dạng hình nón cụt, thường dùng truyền chuyển động giữa hai trục vuông góc với nhau. Bộ truyền bánh răng nón có các loại:

+ Bộ truyền bánh răng nón răng thẳng: đường răng thẳng, trùng với đường sinh của mặt nón chia.

+ Bộ truyền bánh răng nón răng nghiêng: đường răng thẳng, nằm nghiêng so với đường sinh của mặt nón.

+ Bộ truyền bánh răng nón răng cung tròn: đường răng là một cung tròn.

Hình 1.67: Thông số hình học của răng bánh răng |

Hình 1.68: Bộ truyền bánh răng chữ V

- Bộ truyền bánh răng thân khai: biên dạng răng là một đoạn của đường thân khai của vòng tròn. Đây là bộ truyền được dùng phổ biến, đa số các cặp bánh răng gặp trong thực tế thuộc loại này.

- Bộ truyền bánh răng Novikov: biên dạng răng là một phần của đường tròn.

- Bộ truyền bánh răng xiclôit: biên dạng răng là một đọan của đường xiclôit.

- Bộ truyền bánh răng - thanh răng: thanh răng là bánh răng đặc biệt, có đường kính bằng vô cùng, dùng để đổi chuyển động quay thành chuyển động tịnh tiến và ngược lại.

- Bộ truyền bánh răng hành tinh: ít nhất một bánh răng trong bộ truyền có trục quay quanh tâm của bánh răng khác.

- Bộ truyền bánh răng ăn khớp trong: tâm của hai bánh răng nằm về cùng một phía so với tâm ăn khớp, hai vòng tròn lăn tiếp xúc trong với nhau.

- Bộ truyền bánh răng sóng: răng của bánh răng có dạng sóng liên tục, thường dùng ăn khớp trong để thực hiện một tỷ số truyền rất lớn.

1.4.5.3. Thông số làm việc chủ yếu của bộ truyền bánh răng

- Số vòng quay trên trục dẫn, ký hiệu là n1, trên trục bị dẫn n2; v/ph.

- Tỷ số truyền, ký hiệu là u, u = n1/n2 = d2/d1 =z2/z1.

- Công suất trên trục dẫn, ký hiệu là P1, công suất trên trục bị dẫn P2; kW.

- Hiệu suất truyền động η; η = P2 / P1.

- Mô men xoắn trên trục dẫn T1, trên trục bị dẫn T2; Nmm.

- Vận tốc vòng của bánh dẫn v1, bánh bị dẫn v2; m/s.

- Thời gian phục vụ của bộ truyền, còn gọi là tuổi bền của bộ truyền tb; h.

- Chế độ làm việc,

- Các yêu cầu về môi trường làm việc của bộ truyền.

1.4.5.4. Độ chính xác của bộ truyền bánh răng

Độ chính xác của bộ truyền bánh răng được đánh giá qua 3 độ chính xác thành phần, đó là:

- Độ chính xác động học, được đánh giá bởi sai số giữa góc quay thực và góc quay danh nghĩa của bánh răng bị dẫn. Độ chính xác này cần cho các cơ cấu phân độ.

- Độ chính xác ăn khớp êm, được đánh giá qua tiếng ồn và sự va đập. Khi sai số bước răng, sai số prôfil lớn, thì độ chính xác ăn khớp êm thấp. Độ chính xác này quan trọng đối với những bộ truyền làm việc với số vòng quay lớn.

- Độ chính xác tiếp xúc, được xác định qua diện tích vết tiếp xúc trên mặt răng. Người ta bôi sơn lên mặt một bánh răng, cho bộ truyền làm việc, sau đó đo vết sơn trên mặt răng của bánh thứ hai. Độ chính xác này quan trọng đối với các bộ truyền làm việc với chế độ tải trọng nặng.