Đại tu: 10 chiếc; Trung tu: 30 chiếc; Tiểu tu: 50 chiếc; Cứ mỗi chiếc cần sửa chữa phải 1 lần kéo lên và 1 lần kéo xuống. Vậy tổng số lần kéo là: (10 + 30 + 50) x 2 = 180 lần. Mỗi năm làm việc 300 ngày thì số lần kéo trung bình 1 ngày là: 180/ 300 = 0,6 lần. Giả sử mỗi lần kéo mất 4 giờ vậy mực nước hạ thuỷ lấy với tần suất:

0,6 x 4

p% = ⎯⎯⎯⎯x 100 = 10% của ngày thấp nhất.

24

Trường hợp số lần kéo quá ít có thể lấy theo tần suất của tháng thấp nhất và cũng tính tương tự.

3) KÝch th−ớc mặt đứng:

a) Triền dọc dùng xe giá bằng:

Có thể bạn quan tâm!

-

Nhà máy đóng mới và sửa chữa tàu thủy - 21

Nhà máy đóng mới và sửa chữa tàu thủy - 21 -

)Đuôi Triền: Là Bộ Phận Ở Cuối Đường Triền Để Chắn Xe, Kết Cấu Có Thể Xem Hình

)Đuôi Triền: Là Bộ Phận Ở Cuối Đường Triền Để Chắn Xe, Kết Cấu Có Thể Xem Hình -

Nhà máy đóng mới và sửa chữa tàu thủy - 23

Nhà máy đóng mới và sửa chữa tàu thủy - 23 -

Nhà máy đóng mới và sửa chữa tàu thủy - 25

Nhà máy đóng mới và sửa chữa tàu thủy - 25 -

Nhà máy đóng mới và sửa chữa tàu thủy - 26

Nhà máy đóng mới và sửa chữa tàu thủy - 26 -

Tính Triền Có Kết Cấu Nền Tμ Vẹt Đá Dăm.

Tính Triền Có Kết Cấu Nền Tμ Vẹt Đá Dăm.

Xem toàn bộ 232 trang tài liệu này.

* Chiều sâu đầu mút đường triền:

Hm = T + k + hk + ax + Lx.sin, (5-1)

Trong đó: T - mớn nước hạ thuỷ của tàu; k - độ sâu dự trữ đệm tàu và đáy tàu thường lấy khoảng 0,2 0,3 m; hk - chiều cao đệm sống tàu, kích thước này thường tính gộp vào trong xe chở tàu nên hk = 0; ax - chiều cao của xe giá bằng, bằng khoảng 0,8 1,5 m; Lx - chiều dài xe chở tàu, thường bằng (0,85 0,9) Lt; - góc nghiêng của đường trượt.

* Chiều dài hình chiếu đường trượt lên phương ngang, (tính từ mực nước cao trở xuống): Hm + Hp

L = ⎯⎯⎯⎯⎯⎯, (5-2) i

Trong đó: Hm là độ chênh giưã mực nước cao và mực nước thấp.

b) Triền dùng xe giá nghiêng:

* Chiều sâu đầu mút đường trượt:

Hm = T + k + Hk + a + a' + a'' + lx.i, (5-3)

Trong đó: T, k, Hk - có kí hiệu như trên; a'' - chiều cao của tầng xe trên cùng, khoảng 0,61,0m; a'- chiều cao của tầng xe giưã, khoảng 0,8 1,4 m; a - chiều cao đầu trên của xe giá nghiêng, khoảng 0,5 1 m (trung bình khoảng 0,6 m).

Ba kích thước này lấy với tàu vừa. Với tàu nhỏ nên lấy bớt đi khoảng 0,2 m , nến chỉ có 2 tầng xe thì a'= 0; lx- chiều dài xe chở tàu:- triền dọc: lx (0,8 0,9) Lt; - triền ngang lx

(0,6 0,8)Bt; i - độ dốc đường trượt.

MNC

Hp

a

MỈt

a''

a'

MNT

Ho

a

lx

xưởng

Hình (V-21). Sơ đồ xác định chiều dài hình chiếu đường trượt.

* Chiều dài hình chiếu đường trượt: ( Ho - a) + Hp + Hm

L = ⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯(5-4) i

Trong đó: Ho- độ chênh giưã mực nước cao nhất và mặt bằng xưởng; Hp, Hm, i - kí hiệu như trên;

c) Dùng xe giá bằng với đường ray lệch:

* Chiều sâu đầu mút đường trượt:

Hm = T + k + Hk + a" + axe + (bz/ 2).i , (5-5)

Trong đó: axe - chiều cao của xe; bz- chiều rộng 1 tổ bánh xe; các kí hiệu khác như trên. (Ho+Hp+Hm)/i l b s

MNC

Hp Ho A B

T

an axe bz.i/2

MNT

lz

R

Hình (V-22).

* Chiều dài hình chiếu đường trượt: Ho + Hp + Hm

L = ⎯⎯⎯⎯⎯⎯⎯⎯+ l + b + s (5-6) i

Trong đó: l - chiều dài đoạn AB (tiếp tuyến của đoạn cong quá độ) do bán kính R quyết

định, bán kính này thường từ 10 50 m; b = (0,6 0,8) Bt - khoảng cách giưã 2 trục xe; s -

đoạn dự trữ ngoài phạm vi đường cong quá độ thường lấy 1 2m.

Comment [DB1]:

* Độ chênh giưã 2 cao độ ray: h = b . i , (5-7)

d) Triền răng l−ỵc:

* Chiều sâu đầu mút đường trượt:

Hm = T + k + Hk + a + lx .i, Kí hiệu như trước. (5-8)

* Chiều dài hình chiếu đường trượt: Ho + Hp + Hm + (h + c) - a

L = ⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯⎯, (5-9) i

Trong đó: h - chiều cao của xe giá bằng, lấy khoảng 1,4 1,6 m; c - khoảng hở giưã xe giá bằng với đáy tàu khi xe giá nghiêng nâng đến vị trí cao nhất, khoảng 0,1 0,15 m, các vị trí khác như trên.

* Chiều dài đoạn đường khô:

h+c - a

ΔL = lx - ⎯⎯⎯+ d , (5-10)

i

Trong đó: lx - khoảng cách giưã 2 trục xe; d - đoạn dự trữ, khoảng 0,2 0,5 m;

* Chiều cao đoạn tường nhô:

ho = ΔL . i t - h - c , ( 5-11)

Trong đó: t - chiều cao đầu dưới xe giá nghiêng: t = a + lx . i; c - khoang hở giưã xe giá bằng và đáy tàu, thường lấy bằng 0,1 0,15 m; h - chiều cao xe giá bằng (1,4 1,6 m).

(h+c-d)/i

h

ΔL

T

c ho

Ho

a Hp

b1Đ5. Kết cấu đường triền.

Hình (V-23). Sơ đồ xác định kích thước triền răng lược.

Cũng như các loại công trình thuỷ công khác, kết cấu đường triền phụ thuộc chủ yếu vào điều kiện địa chất. Hiện nay đoạn nghiêng dưới nước có các hình thức kết cấu dưới

đây:

1) Tà vẹt trên nền đá dăm: Giống như kết cấu đường sắt, tà vẹt có thể là gỗ hay bê tông cốt thép. Tuy nhiên, phổ biến là bê tông cốt thép vì gỗ chóng bị mục. Hình thức kết cấu này có những ưu, nhược điểm sau:

Ưu điểm: - Giá thành xây dựng hạ, do sử dụng được vật liệu địa phương và thi công dưới

nước, không cần đê quai sanh; - Thời gian thi công nhanh, nếu tổ chức thi công hợp lí, chỉ cần 5 - 6 tháng là hoàn thành đoạn dưới nước; - Kết cấu đơn giản, dễ điều chỉnh độ chính xác khi thi công;

Nh−ợc điểm: - Nền tà vẹt, đá dăm dễ xói lở, có độ lún lớn nên thường xuyên phải tu sửa (phải dùng thợ lặn); - Vùng có mực nước dao động tà vẹt (nhất là gỗ) dễ bị hư hỏng nên phải thay luôn; - Đường triền bị lắng đọng, nếu rửa bằng súng phun thuỷ lực dễ gây nên xói lở nền đá dăm; - Khả năng chịu lực bị hạn chế, khi xe chở tàu có sức nâng khoảng 300 tấn thì hầu như loại kết cấu này không đủ khả năng chịu lực.

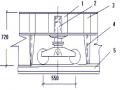

Tuy có một số nhược điểm nhưng ưu điểm rất lớn nên loại kết cấu này được sử dụng rộng rãi. Điều kiện sử dụng là: nâng loại tàu không lớn, địa chất tương đối tốt (lớp đất yếu không dày), khu nước ít lắng đọng bùn cát. Hình (V-24) là kết cấu của 1 đường trượt trong số nhiều đường của triền ngang.

Hình (V-24). Kết cấu đường triền trên nền tà vẹt đá dăm. 1-Đường ray; 2- Khung thép; 3- Lớp đá dăm; 4- Tà vẹt .

50 40

300

40 50

3 1

2

4

Hình (V-25). Kết cấu nền tà vẹt đá dăm (triền dọc).

1- Ray; 2- Tà vẹt bê tông cốt thép; 3- Lớp đá dăm dày 50 cm; 4- Lớp cát dày 100 cm.

2) Triền có kết cấu dầm trên nền đá dăm: Loại kết cấu này tuy cũng có 1 số thiếu sót như loại trên, dễ xói lở, dễ bị bồi lắng, độ lún cũng khá lớn. Nhưng khả năng chịu lực lớn hơn do độ cứng của dầm lớn và diện tích tiếp xúc với nền lớn hơn. Thời gian thi công cũng nhanh, nhưng trọng lượng các đoạn dầm lớn nên phải dùng cần trục có sức nâng lớn. Nếu làm dầm toàn khối đổ tại chỗ thì phải đắp đê quai sanh. Tuy nhiên ít khi thi công bằng

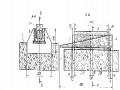

đổ tại chỗ. Về kết cấu xem hình (V-26). Dầm có thể là tiết diện chữ nhật hoặc tiết diện chữ T đặt trực tiếp lên dầm hoặc thông qua tà vẹt.

Trên hình (V-26) là kết cấu 1 đường triền bằng dầm bê tông cốt thép được xây dựng năm 1959 - 1960 ở Liên Xô. Đây là triền răng lược đặt trên địa chất là cát chặt và thi công dưới nước (không dùng đê quai sanh). Triền gồm 6 đường trượt dài 75 m, độ dốc i = 1/ 8. Mỗi đường trượt gồm 6 dầm bê tông cốt thép, mỗi cái dài 12,5 m, rộng 2,5 m, dày 0,5 m và nặng 39 tấn. Tỉ lệ thép là 73,7 kg trên 1m3 bê tông. Đầu trên của dầm có rãnh, đầu dưới có mấu. Khi lắp ghép người ta lắp mấu vào rãnh để đảm bảo sự liên kết của dầm và đặt ray lên chúng. Chỗ nối được đảm bảo độ cứng bằng những tấm thép liên kết có tiết diện 60 x 50 cm.

Cụ thể khi xây dựng triền này do 2 nhóm lắp ghép (mỗi nhóm 3 người) và trạm thợ lặn, và đã đạt được những chỉ tiêu kinh tế kĩ thuật như sau:

- Khối lượng lắp ghép 1 đường trượt dài 75 m mất 45 ngày công.

- Thời gian thi công mỗi đường trượt là 15 ca, mỗi ca đạt hiệu suất 1,7 m dài.

- Toàn bộ triền được xây dựng trong 14 tháng và mất 1800 ngày công.

Nếu so với phương pháp xây dựng có đê quai sanh thì về giá thành giảm 38%, về thời gian rút ngắn được 10 tháng.

Loại triền này còn tồn tại mấy nhược điểm sau:

- Khi nền đất tương đối yếu, lớp đá dăm có thể dày đến 1,5 2,0 m.

- Tiết diện dầm là chữ nhật nên tốn vật liệu và làm tăng giá thành xây dựng. Phương pháp thay cát và dùng dầm chấn động do giáo sư B.Gurevich đề nghị trong trường hợp dùng dầm 2 chữ T lật ngược (hình V-27) sẽ khắc phục được 2 thiếu sót trên.

Hình (V-26). Kết cấu triền kiểu dầm trên lớp ba lát.

1- Dầm bê tông cốt thep; 2- Tiêu ngắm; 3- Tà vẹt; 4 - Tầng đệm; 5- Bu lông liên kết; 6- Thanh giằng; 7- Bộ phận đệm của thanh giằng; 8- Tấm đệm chỗ nối.

Trình tự và phương pháp thi công loại triền này như sau:

- Đào bỏ lớp đất yếu (đào thành mái nghiêng);

- Đắp lớp cát dưới nền đường đến cao trình thấp hơn đáy dầm 0,2 0,5 m;

- Đặt dầm;

- Đổ tiếp lớp cát đến cao trình cao hơn đáy dầm khoảng 15 20 mm;

- Dùng dầm chấn động để lèn chặt cát;

Ví dụ một triền đã được xây dựng ở khlepnhicốpki -Liên xô vào năm 1965 có những đặc trưng sau: Triền này gồm 4 đường trượt, mỗi đường dài 48 m. Khoảng cách giưã các đường trượt là 8m. Mỗi đường trượt gồm 2 dầm bê tông cốt thép, mỗi dầm dài 24 m, nặng 26,8 tấn. Tiết diện dầm là 2 chữ T lật ngược dày 0,15 m , rộng 1,8 m, cao 0,45 m,

Hình (V-27). Kết cấu đường triền trên nền cát chặt.

1- Lớp cát đổ vào; 2- Dầm dưới; 3- Gối tạm thời; 4- Cần trục nổi; 5- Máy rung; 6- đầm rung; 7- Dầm trên; 8- Lỗ dùng để đầm; 9- Hình nón của dầm phía dưới; 10- Hình nón của dầm phía trên; 11- Lỗ để chốt của mối nối; 12- Ray; 13- Tấm

đệm bằng kim loại; 14- Bu lông; 15 - Lớp xi măng lát mặt; 16 - Neo bằng cốt thép; 17- Tấm lót.

chiều rộng của thành chữ T là 0,3 m. Giưã có những khoang trống 0,9 x 0,9 m. Cốt thép chủ yếu là thép AII, theo chiều dọc dầm đặt 4 thanh. Trên sống dầm, được làm nhẵn bằng 1 lớp vữa xi măng, đường ray được đặt trên tấm lót bằng kim loại và liên kết giưã chúng bằng bu lông. Tấm đệm được hàn liền vào những bộ phận đặt sẵn trong dầm. Để thi công người ta đã quyết định đặt dầm lên xà lan gỗ 100 tấn. Sau khi đặt dầm lên xà lan, người ta ướm mối nối và điều chỉnh cho chúng thật ăn khớp. Để hạ dầm, người ta đóng sẵn 2 hàng cọc tạm thời, dùng cần trục nổi có sức nâng 30 tấn để cẩu dầm và đặt chúng lên những dầm ngang của hàng cọc tạm thời. Sau khi đặt dầm lên dầm ngang, tiến hành kiểm tra và dùng kích tay điều chỉnh cho dầm vào đúng vị trí thiết kế (kinh nghiệm cho thấy độ lệch trên mặt bằng không quá 1,5 cm) (hình V-27). Sau khi điều chỉnh dầm vào đúng vị trí thiết kế, tiến hành đổ cát xuống dưới dầm qua những chỗ trống. Cát đổ cao hơn cao trình thiết kế 15 20 cm.

Làm chặt cát bằng máy rung BYYgồm 1 máy chấn động Bvà thiết bị làm chặt, nó là một ống kim loại thẳng đứng có đường kính 152 mm và hàn vào những cái mấu nằm ngang dài 300mm. Trọng lượng của thiết bị là 3300 kg. Cứ 2 m theo chiều dọc dầm thì nện 1 chỗ và nện rộng ra ngoài mép dầm 0,7 m.

Máy chấn động được đặt trên cần trục nổi có sức nâng 5T. Mỗi điểm rung máy hoạt

động trong 8 - 10 phút và đạt độ sâu trung bình là 2 - 3m. Khi đất đã chặt, độ chặt tương

đối của nó đạt 0,1 - 0,3 (trong thiết kế độ chặt trung bình được tính là 0,5) ở độ sâu 0,4 - 0,5 m độ chặt đạt 0,45 - 0,5 m; ở độ sâu 1 - 1,5 m đạt 0,6 - 0,65m. Mỗi đường trượt phải

đầm mất 3 - 4 ngày. Để chống xói lở trên mặt nền phủ 1 lớp đá dăm dày 20 cm. Khi thử tải,

độ lún của dầm không quá 1 cm như vậy là kết quả rất tốt.

Chú ý: nếu dầm dài và nặng mà không có cần trục có sức nâng lớn thì có thể tiến hành như sau:

Tập trung dầm trên bãi (ở gần vị trí triền) nối cứng vài ba dầm lại với nhau, dùng xe chở tàu đưa xuống nước và treo vào phao, sau đó nhờ palăng trên phao đặt dầm vào vị trí thiết kế. Các công việc khác tiến hành như trên.

Hình (V-28). Sơ đồ lắp ráp triền ở nhà máy sửa chữa tàu Kiev. a)-Đặt dầm lên nền đá dăm; b)-Treo dầm trên phao nổi; 1- phao nổi; 2- dầm được đặt gần đường mép nước;

3- dầm bê tông cốt thép; 4- phao; 5- xe triền.

3) Triền có kết cấu dầm trên móng cọc. Khi địa chất yếu và tải trọng truyền xuống

đường trượt tương đối lớn, 2 loại kết cấu trên không đủ khả năng chịu lực thì phải làm móng cọc. Cọc có thể làm bằng gỗ hay bê tông cốt thép. Khi bố trí cọc cần chú ý sao cho cọc chịu lực đều nhau. Dưới đây chúng ta tham khảo một số triền đã được xây dựng ở nước ngoài va trong nước.

* Ví dụ 1: Nhà máy đóng tàu ở Gdưnia (Ba Lan) đã xây dựng một triền ngang không

dùng đê quai sanh. Tải trọng trên một xe phân đoạn (ở 1 tổ ray) là 75T, độ dốc đường triền là 1 : 7, mỗi đường triền gồm 2 đoạn dầm, mỗi đoạn nặng 65T. Cọc làm bằng cọc gỗ, đầu cọc là bê tông cốt thép, bước cọc theo chiều dọc là 5 m.

* Ví dụ 2: Tại G-danh (Ba lan) đã xây dựng 1 triền ngang gồm 6 đường trượt, độ dốc i =

1: 6,2. Sức chịu tải của xe là 90 tấn, để giảm công việc dưới nước, số trụ đỡ của mỗi đường trượt nhỏ hơn 3. Lần đầu tiên dầm đường trượt được chế tạo bằng bê tông cốt thép ứng suất trước. Chiều dài mỗi đường trượt dài 37,6 m, chia thành 2 dầm, mỗi dầm nâng 45T, tiết diện dầm là 2 chữ T nối với nhau bằng những dầm ngang (hình V-29). Dầm dùng cốt thép có cường độ cao, đường kính 5mm, được đặt trong các ống ở vùng chịu kéo, dùng kích kéo cốt thép sau khi đổ bê tông xong. Khoảng trống giưã cốt thép và ống được lấp đầy bằng vữa xi măng. Phía trên dầm đặt sẵn bu lông và tấm lót bằng thép để bắt đường ray. Cọc đỡ dầm là cọc gỗ, mũ cọc bằng bê tông, trên mũ cọc có 2 tấm đệm bằng thép hình nêm (hình V- 30). Sau khi đặt cọc đến cao trình thiết kế, nối cốt thép liên kết dầm, lắp cốp pha và đổ bê tông dưới nước.