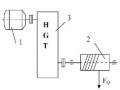

- Bộ phận phát động 1, cung cấp nguồn động lực cho máy họat động. Bộ phận phát động có thể là động cơ điện, động cơ đốt trong, tay quay, bàn đạp. Đây là bộ phận không thể thiếu được trong một máy.

- Bộ phận công tác 2, là bộ phận thực hiện chức năng quy định của máy, các máy khác nhau sẽ có bộ phận công tác khác nhau. Ví dụ: lưỡi cày trong máy cày, trục đá mài trong máy mài, trục chính và bàn xe dao trong máy tiện. Các máy khác nhau có bộ phận công tác khác nhau. Đây cũng là bộ phận không thể thiếu được của một máy.

- Bộ phận truyền dẫn động 3, là bộ phận nối giữa bộ phận phát động và bộ phận

công tác. Bộ phận truyền dẫn động có nhiệm vụ thay đổi tốc độ chuyển động, biển đổi quy luật chuyển động, thay đổi chiều chuyển động hoặc đảm bảo một khoảng cách nhất định giữa bộ phận phát động và bộ phận công tác. Ví dụ: bộ truyền đai, bộ truyền xích, hộp tốc độ.

Trong một số loại máy đơn giản có thể không có bộ phận truyền dẫn động.

c. Chi tiết máy

Khi chúng ta tháo rời một máy, một bộ phận máy sẽ nhận được những phần tử nhỏ của máy, ví dụ như: bu lông, đai ốc, bánh răng, trục. Nếu tiếp tục tách rời các phần tử này thì nó không còn công dụng nữa. Các phần tử nhỏ của máy được gọi là chi tiết máy.

Có thể định nghĩa như sau: Chi tiết máy là phần tử cơ bản đầu tiên cấu thành nên máy, có hình dạng và kích thước xác định, có công dụng nhất định trong máy.

Chi tiết máy có thể phân thành 2 nhóm:

- Nhóm chi tiết máy có công dụng chung. Bao gồm các chi tiết máy được sử dụng trong nhiều loại máy khác nhau. Trong các loại máy khác nhau, chi tiết máy có hình dạng và công dụng như nhau. Ví dụ: bánh răng, khớp nối, trục, bu lông, ổ lăn.

Có thể bạn quan tâm!

-

Nguyên lý chi tiết máy 2 - 1

Nguyên lý chi tiết máy 2 - 1 -

Những Nhân Tố Ảnh Hưởng Đến Sức Bền Mỏi Của Chi Tiết Máy

Những Nhân Tố Ảnh Hưởng Đến Sức Bền Mỏi Của Chi Tiết Máy -

Cách Xác Định Ứng Suất Sinh Ra Trong Chi Tiết Máy

Cách Xác Định Ứng Suất Sinh Ra Trong Chi Tiết Máy -

Các Dạng Hỏng Của Bộ Truyền Đai Và Chỉ Tiêu Tính Toán

Các Dạng Hỏng Của Bộ Truyền Đai Và Chỉ Tiêu Tính Toán

Xem toàn bộ 207 trang tài liệu này.

- Nhóm chi tiết máy có công dụng riêng. Bao g ồm các chi tiết máy chỉ được sử

dụng trong một loại máy nhất định. Trong các lọai máy khác nhau, hình dạng hoặc công dụng của chi tiết máy là khác nhau. Ví dụ: trục khuỷu, tua bin, vỏ hộp giảm tốc, thân máy.

Trong bài giảng Nguyên lý - Chi tiết máy 2, chúng ta chỉ nghiên cứu các chi tiết

máy có công dụng chung.

1.1.2. Những yêu cầu chủ yếu đối với máy và chi tiết máy

Trước khi nghiên cứu thiết kế máy, chi tiết máy, chúng ta cần biết như thế nào là một máy tốt. Để làm được điều đó, cần biết các thông số đánh giá chất lượng của máy, hay những yêu cầu chủ yếu đối với máy và chi tiết máy.

Một bản thiết kế máy hoặc chi tiết máy được gọi là hợp lý, khi máy thỏa mãn 6 yêu cầu chủ yếu sau:

- Máy có hiệu quả sử dụng cao, thể hiện ở chỗ:

+ Tiêu tốn ít năng lượng cho một sản phẩm gia công trên máy,

+ Năng suất gia công cao,

+ Độ chính xác của sản phẩm gia công trên máy cao,

+ Chi phí sử dụng máy thấp,

+ Kích thước, khối lượng của máy hợp lý.

- Máy có khả năng làm việc cao: máy ho àn thành tốt chức năng đã định trong điều kiện làm việc của cơ sở sản xuất, luôn luôn đủ bền, đủ cứng, chịu được nhiệt độ, độ ẩm của môi trường, không bị rung động quá mức.

- Máy có độ tin cậy cao: máy luôn luôn họat động tốt, đảm bảo các chỉ tiêu kỹ

thuật theo thiết kế. Trong suốt thời gian sử dụng, máy ít bị hỏng hóc, thời gian và chi phí cho việc sửa chữa thấp.

- An toàn trong sử dụng: không gây nguy hiểm cho người sử dụng, cho các máy, bộ

phận máy khác, khi máy làm việc bình thường và ngay cả khi máy có sự cố hỏng hóc.

- Máy có tính công nghệ cao, thể hiện ở chỗ:

+ Kết cấu của máy phải phù hợp với điều kiện và quy mô sản xuất,

+ Kết cấu của các chi tiết máy đơn giản, hợp lý,

+ Cấp chính xác và cấp độ nhám chọn đúng mức,

+ Chọn phương pháp chế tạo phôi hợp lý.

- Máy có tính kinh tế cao, thể hiện ở chỗ:

+ Công sức và phí tổn cho thiết kế là ít nhất,

+ Vật liệu chế tạo các chi tiết máy rẻ tiền, dễ cung cấp,

+ Dễ gia công, chi phí cho chế tạo là ít nhất,

+ Giá thành của máy là thấp nhất.

1.1.3. Các bước thiết kế một máy

Trước khi bắt đầu thiết kế một máy, chúng ta phải nắm vững nhiệm vụ thiết kế,

cần biết các số liệu sau đây:

- Số lượng máy cần chế tạo. Chế tạo bao nhiêu chiếc?

- Sản phẩm gia công trên máy. Hì nh dạng, kích thước, vật liệu, độ chính xác?

- Năng suất gia công trên máy. Cần gia công bao nhiêu sản phẩm trong 1 h?

- Tuổi thọ của máy, hay thời gian sử dụng máy cho đến lúc bỏ đi?

- Yêu cầu về kích thước, khối lượng của máy?

- Đặc điểm của môi trường máy sẽ làm việc?

- Các yêu cầu khác?

Công việc thiết kế được tiến hành theo 7 bước:

1. Xác định nguyên tắc hoạt động và chế độ làm việc của máy. Nên tham khảo các máy hiện có để chọn nguyên tắc hoạt động thích hợp. Chế độ làm việc của máy, cơ cấu máy có liên quan đến việc chọn giá trị các hệ số tính toán trong quá trình xác định

kích thước của chi tiết máy.

2. Lập sơ đồ chung toàn máy, sơ đồ các bộ phận máy. Sơ đồ phải thỏa mãn yêu cầu của nhiệm vụ thiết kế. Cần lập một vài phương án sơ đồ máy, s au đó so sánh chọn phương án tốt nhất.

3. Xác định tải trọng tác dụng lên máy, bộ phận máy và từng chi tiết máy. Đây là bước quan trọng. Nếu xác định không đúng tải trọng, chúng ta sẽ thiết kế ra máy hoặc là không đủ bền, hoặc là không đảm đảm bảo tính ki nh tế.

4. Tính toán thiết kế các chi tiết máy. Xác định hình dạng, kích thước, vẽ được

kết cấu của từng chi tiết máy.

5. Lập quy trình công nghệ gia công từng chi tiết máy.

6. Lập quy trình lắp ráp các bộ phận máy và lắp ráp toàn máy.

7. Lập hồ sơ thiết kế cho máy. Lập các bản vẽ, bản thuyết minh, tài liệu chỉ dẫn

sử dụng và sửa chữa máy.

1.1.4. Các bước thiết kế một chi tiết máy

Để thực hiện bước thứ 4 trong quy trình thiết kế máy, chúng ta phải lần lượt tính toán thiết kế từng chi tiết máy. Trướ c khi thực hiện thiết kế chi tiết máy, cần phải biết các số liệu liên quan đến chi tiết máy:

- Các tải trọng tác dụng lên chi tiết máy: cường độ, phương, chiều, điểm đặt và đặc tính của nó.

- Tuổi thọ của chi tiết máy. Thông thường tuổi thọ của chi tiết máy bằng tuổi

thọ của máy, cũng có trường hợp chỉ bằng một phần tuổi thọ của máy.

- Điều kiện làm việc của chi tiết máy.

- Các yêu cầu về vật liệu, khối lượng, kích thước.

- Khả năng gia công của cơ sở cơ khí sẽ chế tạo chi tiết máy.

Thiết kế một chi tiết máy thường tiến hành qua 7 bước:

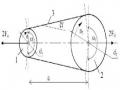

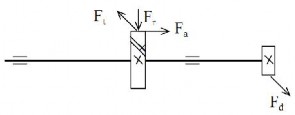

Hình 1-2: Sơ đồ tính trục

1. Lập sơ đồ tính toán chi tiết máy - sơ đồ hóa kết cấu chi tiết máy.

2. Đặt các tải trọng lên sơ đồ tính toán chi tiết máy (Hình 1 -2).

3. Chọn vật liệu chế tạo chi tiết máy.

4. Tính toán các kích thước chính của chi tiết máy theo điều kiện bền hoặc điều

kiện cứng.

5. Chọn các kích thước khác và vẽ kết cấu của chi tiết máy.

6. Kiểm nghiệm chi tiết máy theo độ bền, độ cứng, tính chịu nhiệt, tính chịu dao

động. Nếu không đảm bảo thì phải tăng kích thước, nếu quá dư thì phải giảm kích thước của chi tiết máy.

7. Lập bản vẽ chế tạo chi tiết máy. Trên đó thể hiện đầy đủ hình dạng, kích thước, dung sai, chất lượng bề mặt, vật liệu, phương pháp nhiệt luyện, các yêu cầu kỹ thuật về gia công, lắp rắp.

1.2. Khái quát về yêu cầu đối với máy và chi tiết máy

Khi xác định các kích thước của chi tiết máy, chúng ta cần chú ý một số điểm sau đây:

- Tải trọng tác dụng lên chi tiết máy rất phức tạp, khó có thể xác định chính xác, do đó chúng ta chỉ xác định các thành phần tải trọng chính, các thành phần phụ được kể đến bằng hệ số điều chỉnh, gọi là hệ số tải trọng.

- Các công thức dùng trong tính toán thiết kế chi tiết máy có 3 loại: công thức

chính xác, công thức gần đúng, và công thức thực nghiệm.

+ Công thức chính xác, được xây dựng trên cơ sở lý thuyết Toán học và Vật lý học. Sử dụng công thức chính xác, trong mọi trường hợp ta luôn nhận được kết quả đúng. Trong lĩnh vực thiết kế chi tiết máy, các công thức loại này rất ít.

+ Công thức gần đúng, được xây dựng trên cơ sở phải đặt ra các giả thiết. Ví du: giả thiết vật liệu đồng chất, đẳng hướng, hoặc cứng tuyệt đối. Kết quả tính toán, khi sử dụng các công thức gần đúng, được coi là chính xác khi điều kiện của bài toán trùng với các giả thiết. Điều kiện của bài toán thiết kế càng xa với các giả thiết thì kết quả tính toán càng không đáng tin cậy. Trong công thức gần đúng, người ta đưa vào các hệ số để điều chỉnh độ chính xác của kết quả tính, kể đến sự sai lệch giữa điều kiện thực của bài toán và điều kiện giả thiết. Khi thiết kế, chúng ta phải chọn giá trị hợp lý cho các hệ số. Loại công thức này rất phổ biến trong lĩnh vực thiết kế chi tiết máy.

+ Công thức thực nghiệm, hoặc công thức kinh nghiệm được xây dựng trên cơ sở thống kê những kết quả thu được từ thực nghiệm, hoặc từ kinh nghiệm sử dụng máy móc. Kết quả tính toán thiết kế bằng công thức thực nghiệm chỉ được chấp nhận, khi điều kiện của bài toán trùng với điều kiện thí nghiệm, hoặc trùng với kinh nghiệm sử dụng. Trong những điều kiện khác với thí nghiệm và kinh nghiệm thì không được sử dụng.

- Có những kích thước của chi tiết máy được xác định chính xác chỉ qua một lần tính toán. Cũng có những kích thước phải qua hai hoặc nhiều bước tính toán mới nhận được kết quả đúng, vì chưa đủ số liệu để tính chính xác ngay.

- Một chi tiết máy thường có rất nhiều kích thước, chỉ nên tính toán những kích thước của các tiết diện chính (bao gồm các tiết diện tham gia lắp ghép, tiết diện có gía trị ứng suất lớn, tiết diện hay xảy ra hỏng hóc). Các kích thước còn lại sẽ được chọn trong quá trình vẽ kết cấu của chi tiết máy. Chọn theo điều kiện lắp ghép với các chi

tiết khác, theo tính hợp lý, tính thẩm mỹ của kết cấu, hoặc theo kinh nghiệm của người

thiết kế.

- Trong mỗi bước tính thiết kế chi tiết máy, có thể có nhiều phương án cùng thỏa mãn yêu cầu của đầu bài, chúng ta nên phân tích chọn 2 đến 3 phương án hợp lý nhất để tính toán tiếp tục. Ở bước cuối cùng, cần so sánh, chọn ra phương án tốt nhất làm kết quả thiết kế.

- Hiện nay có nhiều chương trình máy tính (phần mềm ứng dụng) dùng để tính toán và vẽ tự động các chi tiết máy, bộ phận máy, thậm chí cả máy. Khi sử dụng, chúng ta cần phải chọn phần mềm thích hợp cho bài toán thiết kế, và phải nắm vững kiến thức thiết kế chi tiết máy thì mới sử dụng có hiệu quả các phần mềm ứng dụng nêu trên.

1.3. Tải trọng và ứng suất

1.3.1. Tải trọng tác dụng lên máy và chi tiết máy

Tải trọng tác dụng lên máy và chi tiết máy bao gồm lực, mô men và áp suất. Tải trọng là đại lượng véc tơ, được xác định bở i các thông số: cường độ, phương, chiều, điểm đặt và đặc tính của tải trọng. Trong đó:

- Lực, được ký hiệu bằng chữ F, đơn vị đo là N, 1 N = 1 kg.m/s.

- Mô men uốn, ký hiệu là M, đơn vị đo là Nmm.

- Mô men xoắn, ký hiệu là T, đơn vị đo là Nmm.

- Áp suất, ký hiệu là p, đơn vị đo là MPa, 1 MPa = 1 N/mm 2.

Phân loại tải trọng. Chúng ta làm quen với một số tên gọi của tải trọng, và đặc điểm của nó:

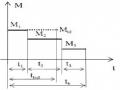

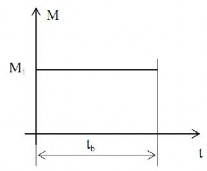

- Tải trọng không đổi, là tải trọng có phương, chiều, cường độ không thay đổi

theo thơi gian. Sơ đồ của tải trọng không đổi biểu diễn trên (Hình 1-3).

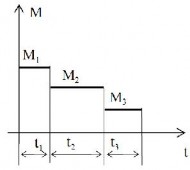

- Tải trọng thay đổi, là tải trọng có ít nhất một trong ba đại lượng (phương, chiều, cường độ) thay đổi theo thời gian. Trong thực tế tính toán chi tiết máy, thường gặp loại tải trọng có cường độ thay đổi; sơ đồ của tải trọng thay đổi được biểu diễn trên (Hình 1-4).

Hình 1-3: Tải trọng không đổi Hình 1-4: Tải trọng thay đổi

- Tải trọng tương đương, là tải trọng không đổi quy ước, tương đương với chế

độ tải trọng thay đổi tác dụng lên chi tiết máy. Hay nói cách khác: khi tính toán chi tiết máy chịu tải trọng thay đổi, chúng ta phải sử dụng một chế độ tải trọng không đổi tương đương với chế độ tải thay đổi về mặt sức bền và tuổi thọ của chi tiết máy.

- Tải trọng cố định, là tải trọng có điểm đặt không thay đổi trong quá trình chi tiết máy làm việc.

- Tải trọng di động, là tải trọng có điểm đặt di chuyển trên chi tiết máy, khi máy

làm việc.

- Tải trọng danh nghĩa, là tải trọng tác dụng lên chi tiết máy theo lý thuyết.

- Tải trọng tính. Khi làm việc, chi tiết máy, hoặc một phần nào đó của chi tiết máy phải chịu tải trọng lớn hơn tải trọng danh nghĩa. Tải trọng tăng thêm có thể do rung động, hoặc do tải trọng tập trung vào một phần của chi tiết máy. Chi tiết máy phải được tính toán thiết kế sao cho phần chịu tải lớn không bị thiếu bền.

Như vậy ta phải tính chi tiết máy theo tải trọng lớn hơn tải danh nghĩa, tải trọng này được gọi là tải trọng tính.

1.3.2. Ứng suất

Ứng suất là ứng lực xuất hiện trong các phần tử của chi tiết m áy, khi chi tiết máy chịu tải trọng.

Ứng suất là đại lượng véc tơ, nó được xác định bởi phương, chiều, cường độ.

Đơn vị đo của ứng suất là MPa, 1MPa = 1N/mm2.

Ứng suất được phân ra làm hai nhóm:

- Ứng suất pháp ký hiệu là . Ứng suất pháp có phương trùng với phương pháp

tuyến của phân tố được tách ra từ chi tiết máy.

- Ứng suất tiếp ký hiệu là. Ứng suất tiếp có phương trùng mặt phẳng của phân

tố được tách ra từ chi tiết máy.

Tương ứng với các tải tác dụng, ứng suất được phân thành các loại:

- Ứng suất kéo, ký hiệu là σk,

- Ứng suất nén, ký hiệu là σn,

- Ứng suất uốn, ký hiệu là σu,

- Ứng suất tiếp xúc, ký hiệu là σtx, hoặc σH,

- Ứng suất dập, ký hiệu là σd,

- Ứng suất xoắn, ký hiệu là τx,

- Ứng suất cắt, ký hiệu là τc.

Ngoài ra, ứng suất còn được phân thành ứng suất không đổi và ứng suất thay đổi:

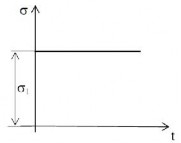

- Ứng suất không đổi hay còn gọi là ứng suất tĩnh, là ứng suất có phương, chiều, cường độ không thay đổi theo thời gian. Sơ đồ của ứng suất tĩnh được thể hiện trên (Hình 1-5).

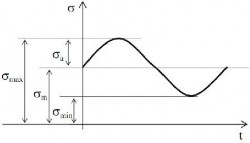

- Ứng suất thay đổi là ứng suất có ít nhất một đại lượng (phương, chiều, cường độ) thay đổi theo thời gian. Ứng suất có thể thay đổi bất kỳ, hoặc thay đổi có chu kỳ. Trong tính toán thiết kế chi tiết máy, chúng ta thường gặp loại ứng suất thay đổi có chu kỳ tuần hoàn, hoặc gần như là tuần hoàn. Sơ đồ của ứng suất thay đổi tuần hoàn biển diễn trên (Hình 1-6).

Một chu trình ứng suất được xác định bởi các thông số:

- Ứng suất lớn nhất σmax,

Một chu trình ứng suất được xác định bởi các thông số:

- Ứng suất lớn nhất σmin,

- Ứng suất trung bình σm; σm = (σmax + σmin) / 2,

- Biên độ ứng suất σa; σa = (σmax - σmin)/2,

- Hệ số chu kỳ ứng suất r; r = σmax / σmin, hoặc r = σmin / σmax , khi σmin = 0.

Hình 1-5. Sơ đồ ứng suất tĩnh Hình 1-6. Sơ đồ ứng suất thay đổi

Căn cứ vào giá trị của hệ số chu kỳ ứng suất r, người ta chia ứng suất thành các loại:

- Ứng suất thay đổi mạch động, khi chu trình ứng suất có r ≥ 0.

- Ứng suất thay đổi đối xứng, khi chu trình ứng suất có r < 0.

- Ứng suất tĩnh là trường hợp đặc biệt của ứng suất thay đổi, có r = 1.

Với cùng một giá trị ứng suất như nhau, nhưng r khác nhau thì khả năng phá hủy vật liệu của ứng suất cũng khác nhau. Chi tiết máy chịu ứng suất tĩnh có tuổi thọ cao hơn chi tiết máy chịu ứng suất thay đổi mạch động, chi tiết máy chịu ứng suất thay đổi đối xứng có tuổi thọ thấp nhất.

1.4. Độ bền mỏi của chi tiết máy

1.4.1. Hiện tượng phá hỏng do mỏi

Khi chi tiết máy chịu ứng suất tĩnh bị phá hỏng, gọi là bị phá hỏng do ứng suất tĩnh. Hay nói cách khác, chi tiết máy không đủ sức bền tĩnh. Tính toán chi tiết máy để ngăn chặn dạng hỏng này được gọi là tính toán theo sức bền tĩnh.

Khi chi tiết máy bị phá hỏng bởi ứng suất thay đổi, gọi là bị phá hỏng do mỏi, hay chi tiết máy không đủ sức bền mỏi. Tính toán chi tiết máy để ngăn chặn dạng hỏng này, gọi là tính toán theo sức bền mỏi.

Khi ứng suất tĩnh vượt quá giá trị ứng suất giới hạn, chi tiết máy bị phá hỏng đột ngột.

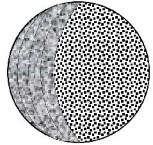

Vết gẫy nhám và mới, quan sát dưới kính hiển vi thấy rò kết cấu hạt kim loại (Hình 1 -7).

Hình 1-7: Vết gẫy do không đủ

sức bền tĩnh

Hình 1-8: Vết gẫy do không đủ

sức bền mỏi

Quá trình hỏng do mỏi xảy ra từ từ, theo trình tự như sau:

- Sau một số chu kỳ ứng suất nhất định, tại những chỗ có tập trung ứng suất trên chi tiết máy sẽ suất hiện các vết nứt nhỏ.

- Vết nứt này phát triển lớn dần lên, làm giảm dần diện tích tiết diện chịu tải của

chi tiết máy, do đó làm tăng giá trị ứng suất.

- Cho đến khi chi tiết máy không còn đủ sức bền tĩnh thì nó bị phá hỏng.

Quan sát vết gẫy thấy rò phần chi tiết máy bị hỏng do mỏi (bề mặt cũ nhẵn) và phần chi tiết máy bị hỏng do không đủ sức bền tĩnh (bề mặt mới nhám) (Hình 1-8).

Chi tiết máy sẽ bị phá hỏng do mỏi, khi mà ứng suất sinh ra trong chi tiết máy (σ, τ) lớn hơn ứng suất cho phép ([σ], [τ]). Giá trị ứng suất cho phép được chọn không những phụ thuộc vào cơ tính của vật liệu chế tạo chi tiết máy, mà còn phụ thuộc vào số chu kỳ cần làm việc của chi tiết máy . Số chu kỳ cần làm việc càng ít thì giá trị của ứng suất cho phép có thể chọn càng cao.

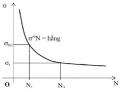

Người ta đã làm các thí nghiệm xác định mối quan hệ giữa giá trị ứng suất và số chu kỳ làm việc cho đến khi hỏng của chi tiết máy, biểu diễn trên Hình 1 -9. Đây chính là đường cong mỏi của chi tiết máy trong hệ tọa độ đề các ONσ.

Trong đó:

NO: là số chu kỳ cơ sở.

σr: giới hạn mỏi của vật liệu. m: mũ của đường cong mỏi. σN: giới hạn mỏi ngắn hạn:

σN = KNσr .

KN: hệ số tăng giới hạn mỏi ngắn hạn:

m

N0

N

KN