CHƯƠNG 2

CÁC CHỈ TIÊU KHẢ NĂNG LÀM VIỆC CHỦ YẾU CỦA CHI TIẾT MÁY

2.1. Độ bền

2.1.1. Yêu cầu về độ bền

Độ bền là chỉ tiêu quan trọng nhất của chi tiết máy. Nếu chi tiết máy không đủ bền nó sẽ bị hỏng như: gẫy, vỡ, đứt, cong, vênh, mòn, dập, rỗ bề mặt, vv.. khi đó chi tiết máy không còn tiếp tục làm việc được nữa. Nó mất khả năng làm việc.

Chi tiết máy được đánh giá có đủ độ bền khi nó thỏa mãn các điều kiện bền.

Các điều kiện bền được viết như sau:

σ ≤ [σ]

τ ≤ [τ] S ≥ [S].

Có thể bạn quan tâm!

-

Nguyên lý chi tiết máy 2 - 1

Nguyên lý chi tiết máy 2 - 1 -

Nguyên lý chi tiết máy 2 - 2

Nguyên lý chi tiết máy 2 - 2 -

Những Nhân Tố Ảnh Hưởng Đến Sức Bền Mỏi Của Chi Tiết Máy

Những Nhân Tố Ảnh Hưởng Đến Sức Bền Mỏi Của Chi Tiết Máy -

Các Dạng Hỏng Của Bộ Truyền Đai Và Chỉ Tiêu Tính Toán

Các Dạng Hỏng Của Bộ Truyền Đai Và Chỉ Tiêu Tính Toán -

Tính Bộ Truyền Đai Theo Ứng Suất Có Ích

Tính Bộ Truyền Đai Theo Ứng Suất Có Ích -

Bộ Biến Tốc Ma Sát Trụ Hình 4-4 Bộ Biến Tốc Ma Sát Nón

Bộ Biến Tốc Ma Sát Trụ Hình 4-4 Bộ Biến Tốc Ma Sát Nón

Xem toàn bộ 207 trang tài liệu này.

Trong đó: σ và τ là ứng suất sinh ra trong chi tiết máy khi chịu tải.

[σ] và [τ] là ứng suất cho phép của chi tiết máy.

S là hệ số an toàn tính toán của chi tiết máy,

[S] là hệ số an toàn cho phép của chi tiết máy.

2.1.2. Cách xác định ứng suất sinh ra trong chi tiết máy

Ứng suất sinh ra trong chi tiết máy được xác định theo lý thuyết của môn học Sức bền vật liệu và Lý thuyết đàn hồi. Trên cơ sở đó, môn học Chi tiết máy thừa kế hoặc xây dựng các công thức tính toán ứng suất cụ thể cho mỗi loại chi tiết máy.

a. Đối với các chi tiết máy chịu tải trọng không đổi

Trường hợp trong chi tiết máy có trạng thái ứng suất đơn (chỉ có σ hoặc τ), ứng

suất sinh ra trong chi tiết máy tính theo công thức của Sức bền vật liệu.

F

Ví dụ, tính ứng suất kéo sinh ra trong thanh chịu chịu lực F: K A

Trường hợp chi tiết máy có ứng suất phức tạp (có cả σ và τ), lúc đo ứng suất sinh ra trong chi tiết máy được lấy theo ứng suất tương đương σtđ, σtđ tính theo thuyết bền "Thế năng biết đổi hình dạng " - Thuyết bền thứ tư:

2 32

td

hoặc theo thuyết "Ứng suất tiếp lớn nhất" - Thuyết bền thứ ba:

2 42

td

Trường hợp diện tích tiếp xúc giữa hai bề mặt khá lớn, ứng suất sinh ra được

tính theo ứng suất dập.

Nếu diện tích tiếp xúc giữa hai bề mặt rất nhỏ (ban đầu tiếp xúc theo đường,

hoặc theo điểm), ứng suất sinh ra là ứng suất tiếp xúc cực đại tại tâm của vùng tiếp

xúc, được tính theo công thức Héc σH .

b. Đối với các chi tiết máy chịu tải trọng thay đổi

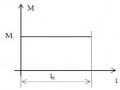

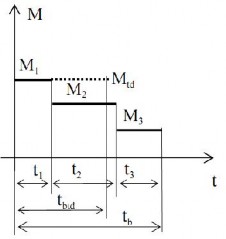

Hình 2-1 Tải trọng thay đổi

Ví dụ: Xét một chi tiết máy làm việc với chế độ tải trọng thay đổi: trong thời gian sử dụng tb, chi tiết máy làm việc với n chế độ tải trọng, mỗi chế độ tải trọng M i làm việc với thời gian ti (Hình 2-1).

Ứng suất sinh ra trong chi tiết máy sẽ được tính theo chế độ tải trọng không đổi tương đương.

Chế độ tải trọng tương đương thường được chọn như sau:

Mtđ = M1 (M1 là tải trọng lớn nhất trong chế độ tải trọng thay đổi).

Thời gian làm việc tương đương t btđ của chi tiết máy được xác định dựa trên nguyên lý "Cộng đơn giản tổn thất mỏi". Tuổi bền tương đương của chi tiết máy, trong đa số các trường hợp, được tính theo công thức:

n M m

M

tbtd i ti

i1 1

Trong trường hợp để xác định số chu kỳ ứng suất tiếp xúc, thì tbtđ được tính

theo công thức:

n M

m / 2

M

tbtd i ti i1 1

Trong đó m là mũ của đường cong mỏi.

Giá trị ứng suất được tính theo tải trọng M tđ, hoặc theo tải trọng M1, số chu ký ứng suất sẽ được tính theo tbtđ.

2.1.3. Cách xác định ứng suất cho phép

- Xác định ứng suất cho phép bằng cách tra bảng. Trong Sổ tay thiết kế cơ khí, và trong sách Bài tập chi tiết máy có các bảng số liệu ghi ứng suất cho phép của một số loại chi tiết máy thông dụng. Bảng số liệu ứng suất cho phép được thiết lập bằng cách thí nghiệm, hoặc bằng những kinh nghiệm đúc kết trong quá trình sử dụng chi tiết

máy. Cách xác định này cho kết quả khá chính xác.

- Tính ứng suất cho phép theo công thức gần đúng:

[σ]= σlim /S [τ] = τlim /S,

Trong đó: σlim và τlim là ứng suất giới hạn. Tùy theo từng trường hợp cụ thể ứng suất giới hạn có thể là giới hạn chảy ( σch, τch), giới hạn bền (σb, τb), giới hạn mỏi (σr, τr), giới hạn mỏi ngắn hạn (σrN, τrN) của vật liệu chế tạo chi tiết máy.

S là hệ số an toàn, hệ số S được xác định từ các hệ số an toàn thành ph ần:

S = S1.S2.S3

Trong đó: S1 là hệ số xét đến mức độ chính xác trong việc xác định tải trọng và ứng suất, S1 có thể chọn trong khoảng 1,2 ÷ 1,5.

S2 là hệ số xét đến độ đồng nhất về cơ tính của vật liệu. Đối với các chi tiết máy

bằng thép rèn hoặc cán lấy S2= 1,5, các chi tiết máy bằng gang có thể lấy S2 = 2 ÷ 2,5.

S3 là hệ số xét đến những yêu cầu đặc biệt về an toàn, đối với các chi tiết máy quan trọng trong máy, hoặc có liên quan trực tiếp đến an toàn lao động, lấy S3=1,2÷1,5.

- Ứng suất cho phép cũng có thể được tính theo công thức thực nghiệm.

Ví dụ, khi tính bánh ma sát, ứng suất tiếp xúc cho phép được lấy theo độ rắn bề

mặt: [σH] = (1,5 ÷ 2,5) HB, hoặc [σH] = (13 ÷ 18) HRC.

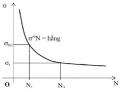

2.2. Độ bền mỏi

- Khi hai bề mặt tiếp xúc có áp p, có trượt tương đối với nhau và có ma sát, thì bao giờ cũng có hiện tượng mòn. Áp suất càng lớn, vận tốc trượt tương đối càng lớn, hệ số ma sát càng lớn thì tốc độ mòn càng nhanh. Giữa áp suất p và quãng đường ma sát s có liên hệ theo hệ thức sau:

pms = hằng.

Số mũ m phụ thuộc vào hệ số ma sát f của các bề mặt tiếp xúc.

Giá trị của m lấy như sau: khi có ma sát nửa ướt (f = 0,01 ÷ 0,09) lấy m = 3, ma sát nửa khô (f = 0,1 ÷ 0,3) lấy m = 2, ma sát khô hoặc có hạt mài giữa hai bề mặt tiếp xúc (f = 0,4 ÷ 0,9) lấy m = 1.

- Mòn làm mất đi một lượng vật liệu trên bề mặt chi tiết, kích thước dạng trục của chi tiết máy giảm xuống, kích thước dạng lỗ tăng lên, các khe hở tăng lên, làm giảm độ chính xác, giảm hiệu suất của máy. Khi kích thước giảm quá nhiều có thể dẫn đến chi tiết máy không đủ bền. Mòn cũng làm giảm chất lượng bề mặt chi tiết máy, giảm khả năng làm việc của máy, đồng thời đẩy nhanh tốc độ mòn.

- Chi tiết máy được coi là đủ chỉ tiêu bền mòn, nếu như trong thời gian sử dụng

lượng mòn chưa vượt quá giá trị cho phép.

- Để đảm bảo độ bền mòn, chi tiết máy được tính theo công thức thực nghiệm sau:

p ≤ [p] hoặc pv ≤ [pv].

Trong đó p là áp suất trên bề mặt tiếp xúc, v là v ận tốc trượt tương đối giữa hai

bề mặt.

- Để nâng cao độ bền mòn của chi tiết máy, cần thực hiện bôi trơn bề mặt tiếp xúc đầy đủ, dùng vật liệu có hệ số ma sát thấp. Tăng diện tích bề mặt tiếp xúc để giảm áp suất. Chọn hình dạng chi tiết máy và quy luật chuyển động của nó hợp lý để vận tốc trượt tương đối là nhỏ nhất. Dùng các biện pháp nhiệt luyện bề mặt để tăng độ rắn, làm tăng áp suất cho phép của bề mặt.

- Ngoài ra để tránh ăn mòn điện hóa, những bề mặt không làm việc của chi tiết

máy cần được bảo vệ bằng cách phủ sơn chống gỉ, hoặc bằng phương pháp mạ.

2.3. Độ cứng

2.3.1. Yêu cầu về độ cứng

Chi tiết máy được coi là không đủ độ cứng, khi lượng biến dạng đàn hồi của nó vượt quá giá trị cho phép.

Khi chi tiết máy không đủ cứng, độ chính xác làm việc của nó sẽ giảm, nhiều khi dẫn đến hiện tượng kẹt không chuyển động được, hoặc làm tăng thêm tải trọng phụ trong chi tiết máy, hoặc ảnh hưởng đến chất lượng làm việc của các chi tiết máy khác lắp ghép với nó.

Độ cứng cũng là chỉ tiêu quan trọng của chi tiết máy. Trong một số trường hợp chi tiết máy đủ bền nhưng chưa đủ cứng, lúc đó phải tăng kích thước của chi tiết máy cho đủ cứng, chấp nhận thừa bền.

2.3.2. Cách đánh giá chỉ tiêu độ cứng của chi tiết máy

Chi tiết máy đủ chỉ tiêu độ cứng, khi nó thỏa mãn các điều kiện cứng sau:

∆l ≤ [∆l],

y ≤ [y],

θ ≤ [θ],

φ ≤ [φ],

∆h ≤ [∆h].

Trong đó: ∆l là độ dãn dài hoặc độ co của chi tiết máy khi chịu tải, y là độ vòng của chi tiết máy bị uốn,

θ là góc xoay của tiết diện chi tiết máy bị uốn, φ là góc xoắn của chi tiết máy bị xoắn,

∆h là biến dạng của bề mặt tiếp xúc.

[∆l], [y], [θ], [φ] và [∆h] là giá trị cho phép của các biến dạng.

Giá trị của ∆l, y, θ, φ được tính theo công thức của Sức bền vật liệu.

Giá trị ∆h của vật thể tiếp xúc ban đầu theo điểm hoặc đường được xác định

theo lý thuyết của Héc-Beliaep, của vật thể có diện tích tiếp xúc lớn được xác định

bằng thực nghiệm.

Giá trị của [∆l], [y], [θ], [φ], [∆h] được chọn theo điều kiện làm việc cụ thể của

chi tiết máy, có thể tra trong các Sổ tay thiết kế cơ khí, hoặc sách Bài tập Chi tiết máy.

Để đánh giá khả năng chống biến dạng của chi tiết máy, người ta còn dùng hệ số độ cứng C, là tỷ số giữa biến dạng và lực tác dụng do chúng gây nên. Chi tiết máy có hệ số cứng càng cao thì khả năng biến dạng càng nhỏ. Hệ số C được xác định theo công thức của Sức bền vật liệu.

Để tăng độ cứng cho chi tiết máy cần chọn hình dạng tiết diện của chi tiết máy hợp lý, đặc biệt nên sử dụng tiết diện rỗng. Trường hợp cần thiết nên dùng thêm các gân tăng cứng. Đối với chi tiết máy cần độ cứng cao, nên chọn vật liệu có cơ tính thấp, để tránh dư bền.

2.4. Khả năng chịu nhiệt

2.4.1. Yêu cầu về chỉ tiêu chịu nhiệt

Trong quá trình máy làm việc, công suất tổn hao do ma sát biến thành nhiệt năng đốt nóng các chi tiết máy. Nhiệt độ làm việc cao quá giá trị cho phép, có thể gây nên các tác hại sau đây:

+ Làm giảm cơ tính của vật liệu, dẫn đến làm giảm khả năng chịu tải của chi

tiết máy.

+ Làm giảm độ nhớt của dầu, mỡ bôi trơn, tăng khả năng mài mòn.

+ Chi tiết máy bị biến dạng nhiệt lớn làm thay đổi khe hở trong các liên kết động, có thể dẫn đến kẹt tắc, hoặc gây nên cong vênh.

2.4.2. Cách đánh giá chỉ tiêu chịu nhiệt của máy

Máy hoặc bộ phận máy được coi là đủ chỉ tiêu chịu nhiệt, khi nó thỏa mãn điều

kiện chịu nhiệt:

θ ≤ [θ],

Trong đó: θ là nhiệt độ làm việc của máy, bộ phận máy.

[θ] là nhiệt độ cho phép của máy.

Nhiệt độ làm việc θ được xác định từ phương trình cân bằng nhiệt: Ω = Ω1 + Ω2

Trong đó: Ω là nhiệt lượng sinh ra trong một đơn vị thời gian, khi máy

làm việc,

Ω = 860.(1 - η).P (kCal/h)

η: hiệu suất làm việc của máy,

P: công suất làm việc của máy, kW.

Ω1 là nhiệt lượng tỏa ra môi trường trong một đơn vị thời gian, kCal/h.

Ω1 = kt.At.(θ - θ0) (kCal/h)

kt: hệ số tỏa nhiệt ra môi trường, có thể lấy kt = (7,5 ÷ 15) kCal/m2h0C

At: diện tích tỏa nhiệt của máy, tính bằng m2, θ0: nhiệt độ môi trường làm việc của máy, 0C.

Ω2 là nhiệt lượng do thiết bị làm mát tải ra ngoài trong một giờ, kCal/h.

Thay vào phương trình cân bằng nhiệt, ta có công thức tính nhiệt độ làm việc θ như sau:

860(1)P 2

k A0

t t

Nhiệt độ cho phép [θ] tra trong các Sổ tay Thiết kế cơ khí, tùy theo loại dầu bôi trơn, vật liệu của chi tiết máy và chức năng làm việc của chi tiết máy.

Khi chi tiết máy không đủ chỉ tiêu chịu nhiệt, có nghĩa là θ > [θ], lúc đo cần tìm biện pháp xử lý. Có thể chọn lại chất bôi trơn để tăng nhiệt độ cho phép [θ].

Hoặc là giảm nhiệt độ làm việc θ bằng cách:

+ Tăng diện tích bề mặt tỏa nhiệt At, bằng cách dùng các gân, cánh tản nhiệ t.

+ Tăng hệ số tỏa nhiệt kt, bằng cách dùng quạt gió, hoặc phun nước.

+ Dùng các thiết bị làm mát.

2.5. Độ ổn định dao động

Trong kết cấu của máy, mỗi chi tiết máy là một hệ dao động có tần số dao động riêng ω0. Nếu chi tiết máy dao động quá mức độ cho phép, sẽ gây nên rung lắc giảm độ chính xác làm việc của chi tiết máy và các chi tiết máy khác. Đồng thời gây nên tải trọng phụ, làm cho chi tiết biến dạng lớn, có thể dẫn đến phá hỏng chi tiết máy. Hoặc gây tiếng ồn lớn, tiếng ồn khó chịu.

Khi khởi động máy, các chi tiết máy bắt đầu dao động tự do. Trong quá trình làm việc, nếu như không có nguồn dao động tác động vào chi tiết máy, thì dao động tự do của chi tiết máy sẽ tắt dần sau một vài phút. Nếu chi tiết máy chịu tác dụng của một nguồn gây dao động, thì nó sẽ dao động cưỡng bức.

Nguồn gây dao động thông thường là các chi tiết máy quay có khối lượng lệch tâm, các chi tiết máy chuyển động qua lại có chu kỳ, hoặc do các máy xung quanh truyền đến. Biên độ dao động của nguồn càng lớn thì chi ti ết máy dao động càng nhiều, đặc biệt là khi tần số của nguồn bằng hoặc gần bằng với tần số riêng ω0, lúc đó chi tiết máy dao động rất mạnh (hiện tượng cộng hưởng).

Chi tiết máy đủ chỉ tiêu chịu dao động, khi biên độ dao động của nó nhỏ hơn biên độ cho phép. Trong thực tế, việc xác định chính xác biên độ dao động của một chi tiết máy là rất khó khăn. Do đó, việc tính toán đủ chỉ tiêu chịu dao động được thay thế bằng việc tìm các biện pháp để hạn chế dao động của chi tiết máy.

Các biện pháp hạn chế dao động của chi tiết máy, có thể kể đến là:

- Triệt tiêu các nguồn gây dao động: bằng cách cân bằng máy, hạn chế sử dụng

các quy luật chuyển động qua lại trong máy, cách biệt máy với các nguồn rung động

xung quanh.

- Cho chi tiết máy làm việc với số vòng quay khác xa với số vòng quay tới hạn

(ứng với tần số riêng ω0) để tránh cộng hưởng.

- Thay đổi tính chất động lực học của hệ thống, để làm thay đổi tần số riêng ω0.

- Dùng các thiết bị giảm rung.

Câu hỏi ôn tập chương 2

Câu 2.1

Nêu các yêu cầu về độ bền của chi tiết máy.

Câu 2.2

Nêu các yêu cầu về độ bền mỏi của chi tiết máy.

Câu 2.3

Nêu các yêu cầu về độ cứng của chi tiết máy.

Câu 2.4

Nêu cách đánh giá chỉ tiêu chịu nhiệt của máy.

Câu 2.5

Thế nào là độ ổn định dao động.