u DM CM cos DMC

u u0cos

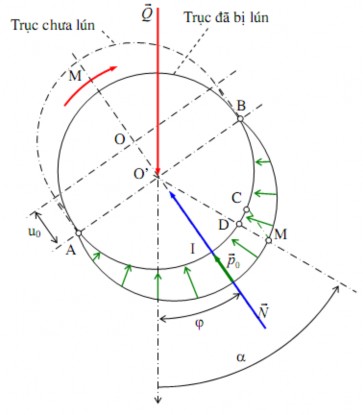

Hình 4.19. Khớp quay khít đã mòn

Giả sử toàn bộ công ma sát được dùng để làm mòn ổ. Khi đó áp suất p(α) tại

điểm tiếp xúc M sẽ tỷ lệ với độ mòn u(α). Suy ra:

phân bố theo quay luật hình cosin.

2

p p0cos nghĩa là áp suất

Từ đó:

2

p0cos d

4

2

0

p cos2 d

Suy ra:

2

4 ; a 4 r; M

MS

4 rf 'Q

(4.12)

Từ các biểu thức (4.11) và (4.12) ta thấy rằng mô men ma sát trượt trong khớp quay khít đã chạy mòn nhỏ hơn mô men ma sát trong khớp quay khít còn mới.

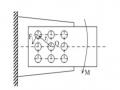

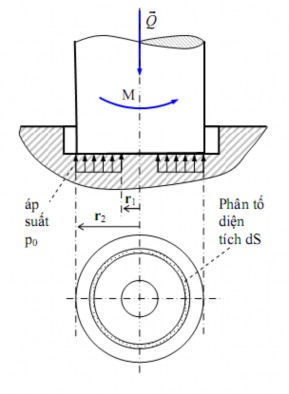

4.4. Ma sát trong khớp quay chặn

Khớp quay chặn dùng để chịu lực chiều trục tác dụng lên trục. Trong khớp quay chặn, trục và lót trục tiếp xúc nhau theo một hình vành khăn bán kính trong là r1, bán kính ngoài là r2 (hình 4.20a).

Hình 4.20a. Khớp quay chặn còn mới

4.4.1. Khớp quay chặn còn mới (ổ chặn)

Trong khớp quay chặn còn mới, khi chế tạo chính xác, có thể giả thiết áp suất phân bố đều trên toàn bộ diện tích tiếp xúc giữa trục và lót trục. Giá trị áp suất p0 (hình 4.20a).

Xét phân tố diện tích tiếp xúc dS hình vành khăn có bán kính trong r, bán kính

dF

ngoài r + dr. Ta có: dS = 2πrdr

dN

Trên phân tố dS, phản lực

dN p0dS 2p0rdr dF fdN 2fp0rdr

và lực ma sát

từ lót trục lên trục lần lượt bằng:

dF

Mô men của lực

đối với trục quay:

dMMS rdF 2fp r dr

2

0

0

Do đó mô men ma sát trong khớp quay chặn:

r 2

2

M MS dM MS 2fp0r dr

r1

(4.13a)

M 2fp r3r3

MS 3 0 2 1

Xét cân bằng của trục, ta có:

p0

Q

2 1

r2r2

(4.13b)

Thay (4.13b) và (4.13a) suy ra:

MMS

2 fQ

3

r3r3

2 1

2 1

r2r2

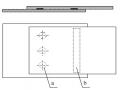

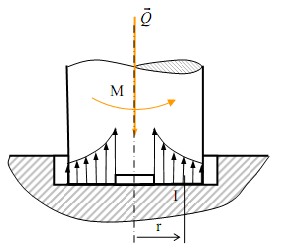

4.4.2. Khớp quay chặn đã chạy mòn

+ Thông thường trục được làm bằng thép tôi cứng, lót trục làm bằng vật liệu mềm hơn nên có thể xem như chỉ có lót trục mòn còn trục không bị mòn, sau khi mòn mặt tiếp xúc giữa trục và lót trục vẫn phẳng (hình 4.20b). Như vậy, độ mòn u tại mọi điểm tiếp xúc I (xác định bằng bán kính r) là như nhau.

+ Thí nghiệm cho thấy độ mòn u tại điểm tiếp xúc I tỷ lệ với áp suất p và vận tốc trượt tương đối v = rω tại điểm đó.

Do vậy: u Cpv với C là hằng số tỷ lệ.

Suy ra: u Cpr

hay

pr u C

A = hằng số. Nghĩa là áp suất trên bề mặt tiếp xúc

giữa trục và lót trục phân bố theo quy luật hình hypecbôn.

Hình 4.20b. Khớp quay chặn đã mòn

+ Xét phân tố diện tích tiếp xúc dS hình vành khăn bán kính trong r, bán kính

dF

ngoài r +dr. Ta có dS 2rdr

dN

Trên phân tố dS, áp lực

và lực ma sát

từ lót trục lên trục lần lượt bằng:

dN pdS 2prdr 2Adr dF fdN 2Afrdr

Do đó mô men ma sát trong khớp quay chặn

r 2

M MS dM MS 2Afrdr

r1

M MS

Af r2r 2

(4.14a)

2 1

Xét cân bằng của trục:

r 2

Q dN 2Adr

r1

Q 2Ar2r1

Thay (4.14b) vào (4.14a) suy ra:

(4.14b)

M MS

fQ r2r1

2

CÂU HỎI ÔN TẬP CHƯƠNG 4

Câu 1: Trình bày khái niệm và các cách phân loại ma sát. Câu 2: Trình bày thí nghiệm ma sát trượt; định luật Coulomb. Câu 3: Trình bày nón ma sát; hiện tượng tự hãm.

Câu 4: Trình bày hiện tượng; nguyên nhân; điều kiện ma sát lăn.

Câu 5: Trình bày vòng tròn ma sát lăn; hiện tượng tự hãm.

Câu 6: Trình bày ma sát trượt trong rãnh tam giác.

Câu 7: Trình bày ma sát trượt trên mặt phẳng nghiêng.

Câu 8: Trình bày ma sát trượt trên rãnh nghiêng hình tam giác.

Câu 9: Trình bày ma sát trượt trong khớp quay.

Câu 10: Trình bày vòng tròn ma sát lăn; hiện tượng tự hãm trong khớp quay.

Câu 11: Trình bày hiện tượng mòn trong khớp quay chặn.

PHẦN THỨ HAI CHI TIẾT MÁY

CHƯƠNG 5

CÁC CHI TIẾT MÁY GHÉP

Để tạo thành một cỗ máy, các chi tiết và bộ phận máy được liên kết với nhau bằng cách này hoặc cách khác. Có hai loại liên kết: liên kết động như các bản lề, ổ trục, các cặp bánh răng ăn khớp...và liên kết cố định như mối ghép ren, mối ghép then, mối ghép bằng hàn...

Các liên kết động được xác định theo sơ đồ động học. Các liên kết cố định được sử dụng do sự cần thiết đơn giản hóa việc chế tạo, giảm nhẹ lắp ráp, sửa chữa, vận chuyển... Trong chế tạo máy, các liên kết cố định được gọi là các mối ghép. Các mối ghép được chia ra hai loại lớn: mối ghép tháo được và mối ghép không tháo được.

Đối với các mối ghép tháo được, ta có thể tách ra các bộ phận máy rời nhau mà các chi tiết ghép không bị hỏng. Các mối ghép ren, then, then hoa, trục định hình thuộc loại này.

Đối với các mối ghép không tháo được, ta không thể tháo rời các bộ phận máy và làm hư hỏng một phần hoặc hoàn toàn các chi tiết máy ghép. Mối ghép bằng đinh tán, ghép bằng độ dôi thuộc loại này.

Thiết kế các mối ghép là công việc quan trong vì phần lớn các gãy hỏng của máy thường xảy ra tại chỗ các mối ghép.

Chỉ tiêu cơ bản về khả năng làm việc và tính toán mối ghép là độ bền – độ bền tĩnh và độ bền mỏi. Cần cố gắng bố trí kết cấu sao cho đạt được độ bền đều giữa các phần tử được ghép, để có thể sử dụng hết khả năng chịu tải của vật liệu.

Mối ghép trong các bình chứa hay ống dẫn chất lỏng hoặc hơi còn cần bảo đảm độ kín.

Đối với một số mối ghép trong các máy, nhất là trong các máy công cụ, độ cứng vững có ý nghĩa rất quan trọng. Năng suất của máy công cụ và độ chính xác chế tạo phụ thuộc nhiều vào độ cứng của hệ thống máy, vật được gia công, dụng cụ cắt.

5.1. Ghép bằng đinh tán

5.1.1. Khái niệm chung

5.1.1.1. Giới thiệu mối ghép đinh tán

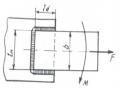

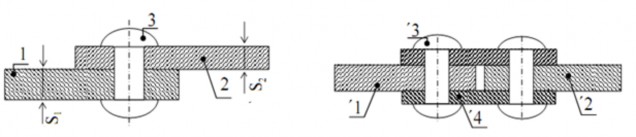

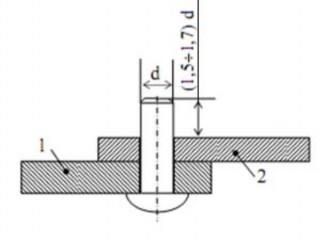

- Mối ghép đinh tán được biểu diễn trên hình 5.1. Các tấm ghép 1 và 2 được liên kết trực tiếp với nhau bằng các đinh tán số 3, hoặc liên kết thông qua tấm đệm số 4 và các đinh tán số 3.

b |

Có thể bạn quan tâm!

-

Hiện Tượng Có Chuyển Động Tương Đối

Hiện Tượng Có Chuyển Động Tương Đối -

Ma Sát Trên Rãnh Nghiêng Hình Tam Giác

Ma Sát Trên Rãnh Nghiêng Hình Tam Giác -

Tổng Phản Lực Và Tổng Lực Ma Sát Trong Khớp Quay

Tổng Phản Lực Và Tổng Lực Ma Sát Trong Khớp Quay -

Trị Số Ứng Suất Cho Phép Dùng Cho Tính Toán Mối Ghép Bằng Đinh Tán

Trị Số Ứng Suất Cho Phép Dùng Cho Tính Toán Mối Ghép Bằng Đinh Tán -

Mối Hàn Điểm Và Mối Hàn Đường

Mối Hàn Điểm Và Mối Hàn Đường -

Ứng Suất Cho Phép Của Mối Hàn Thép Khi Chịu Tải Trọng Tĩnh

Ứng Suất Cho Phép Của Mối Hàn Thép Khi Chịu Tải Trọng Tĩnh

Xem toàn bộ 167 trang tài liệu này.

Hình 5.1. Kết cấu của mối ghép đinh tán

- Nguyên tắc liên kết của mối ghép đinh tán: Thân đinh tán tiếp xúc với các lỗ của các tấm ghép, lỗ của các tấm đệm, đinh tán có tác dụng như một cái chốt cản trở sự trượt tương đối của các tấm ghép với nhau, giữa các tấm ghép với các tấm đệm.

- Để tạo mối ghép đinh tán, người ta gia công lỗ trên các tấm ghép, lồng đinh tán vào lỗ của các tấm ghép, sau đó tán đầu đinh.

- Tấm ghép không được dầy quá 25mm. Lỗ trên tấm ghép có thể được gia công bằng khoan hay đột, dập. Lỗ trên tấm ghép có đường kính bằng hoặc lớn hơn đường kính thân đinh tán d.

Hinh 5.2. Tạo mối ghép đinh tán

- Tán nguội, quá trình tán đinh có thể tiến hành ở nhiệt độ môi trường. Tán nguội dễ dàng thực hiện, giá rẻ; nhưng cần lực lớn, dễ làm nứt đầu đinh. Tán nguội chỉ dùng với đinh tán kim loại màu và đinh tán thép có đường kính d nhỏ hơn 10mm.

- Tán nóng, đốt nóng đầu đinh lên nhiệt độ khoảng( 1000- 1100)0C rồi tiến hành

tán. Tán nóng không làm nứt đầu đinh; nhưng cần thiết bị đốt nóng, các tấm ghép biến dạng nhiệt, dễ bị cong vênh.

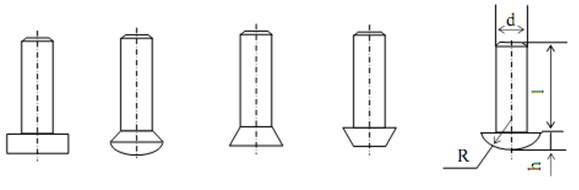

- Đinh tán thường làm bằng các kim loại dễ biến dạng, thép ít Cacbon như CT34, CT38, C10, C15 hoặc làm bằng hợp kim màu. Thân đinh thường hình trụ có đường kính là d, giá trị của d nên lấy theo dãy số tiêu chuẩn. Các kích thước khác của đinh tán được lấy theo d, xuất phát từ điều kiện sức bền đều.

h = (0,6- 0,65).d

R= (0,8- 1).d

L= (S1 +S2) + (1,5÷ 1,7).d

- Ngoài mũ đinh dạng chỏm cầu, đinh tán còn có nhiều dạng mũ khác nhau, như trên hình 5.3.

Hình 5.3. các dạng mũ của đinh tán

5.1.1.2 Phân loại mối ghép đinh tán

Tùy theo công dụng và kết cấu của mối ghép, mối ghép đinh tán được chia ra:

+ Mối ghép chắc: Mối ghép chỉ dùng để chịu lực không cần đảm bảo kín khít.

+ Mối ghép chắc kín: Vừa dùng để chịu lực vừa đảm bảo kín khít.

+ Mối ghép chồng: Hai tấm ghép có phần chồng lên nhau.

+ Mối ghép giáp mối: Hai tấm ghép đối đầu, đầu của hai tấm ghép giáp nhau.

+ Mối ghép một hàng đinh: Trên mỗi tấm ghép chỉ có một hàng đinh.

+ Mối ghép nhiều hàng đinh: Trên mỗi tấm ghép có nhiều hơn một hàng đinh.

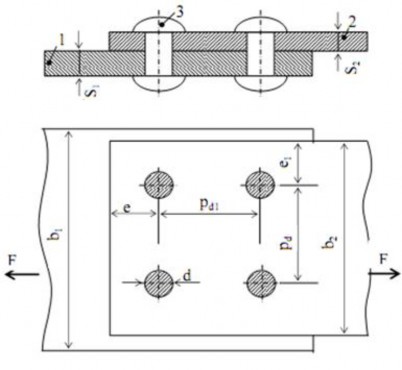

5.1.1.3. Kích thước chủ yếu của mối ghép đinh tán

Xuất phát từ yêu cầu độ bền đều của các dạng hỏng (khả năng chịu dạng hỏng là như nhau, hoặc xác suất chịu các dạng hỏng là như nhau).

Kích thước của mối ghép đinh tán chắc được xác đinh như sau:

+ Đối với mối ghép chồng một hàng đinh: d = 2.Smin; pđ = 3.d ; e = 1,5.d

+ Đối với mối ghép chồng n hàng đinh:

d = 2.Smin; pđ = (1,6.n+ 1).d; e= 2.d

+ Đối với mối ghép giáp mối hai tấm đệm một hàng đinh: d= 1,5.S; pđ= 3,5.d; e= 2.d

+ Đối với tấm ghép giáp mối hai tấm đệm n hàng đinh:

d= 1,5.S; pđ= (2,4.n+ 1).d; e= 2.d

Kích thước của mối ghép đinh tán ghép chắc kín được xác định như sau:

+ Đối với mối ghép chồng 1 hàng đinh: d= Smin+ 8 mm; pđ= 2.d+ 8 mm; e= 1,5.d

+ Đối với mối ghép chồng hai hàng đinh:

d= Smin+ 8 mm; pđ= 2,6.d+ 15 mm; e= 1,5.d

+ Đối với mối ghép chồng 3 hàng đinh:

d= Smin+ 6 mm; pđ= 3.d+ 22mm; e= 1,5.d

+ Đối với mối ghép giáp mối hai tấm đệm 2 hàng đinh: d= S+ 6 mm; pđ= 3,5.d+ 15 mm; e= 2.d

+ Đối với tấm ghép giáp mối hai tấm đệm 3 hàng đinh:

d= S+ 5 mm; pđ= 6.d+ 20 mm; e= 2.d

Các kích thước pđ, pđ1, e, e1 biều thị trên hình 5- 4 kích thước pd1 và e1 lấy theo bước đinh pd:

pt1= (0,8+ 1).pd

e1= 0,5.pd

Hình 5.4. Kích thước chủ yếu của mối ghép đinh tán

5.1.2 . Tính mối ghép chắc

5.1.2.1. Các dạng hỏng của mối ghép và chỉ tiêu tính toán

Khi mối ghép chịu tải trọng (hình 5.4), trên mối ghép có thể xuất hiện các dạng hỏng sau đây:

- Thân đinh bị cắt đứt.

- Tấm ghép bị kéo đứt tại tiết diện qua các đinh.

- Bề mặt tiếp xúc giữa lỗ trên tấm ghép và thân đinh bị dập.

- Biên của tấm ghép bị cắt đứt theo các tiết diện có kích thước e.

- Các tấm ghép bị trượt tương đối với nhau, không đảm bảo kín khít.