Bảng 5.2. Ứng suất cho phép của mối hàn thép khi chịu tải trọng tĩnh

Ứng suất cho phép của mối hàn | |||

Kéo [σ]’k | Nén [σ]’n | Cắt [τ]’ | |

Hàn hồ quang, bằng tay, dùng que hàn Э42 và Э50. Hàn khí | 0,9[σ]k | [σ]k | 0,6[σ]k |

Hàn hồ quang tự động dưới lớp thuốc hàn; hàn bằng tay, dùng que hàn Э42A và Э50A. Hàn tiếp xúc giáp mối. | [σ]k | [σ]k | 0,65[σ]k |

Hàn tiếp xúc điểm | 0,6[σ]k | ||

[σ]k - ứng suất kéo cho phép của kim loại được hàn khi chịu tải trọng tĩnh. Hệ số an toàn của các kết cấu kim loại [s] ≈ 1,2 ÷ 1,8. | |||

Có thể bạn quan tâm!

-

Các Dạng Hỏng Của Mối Ghép Và Chỉ Tiêu Tính Toán

Các Dạng Hỏng Của Mối Ghép Và Chỉ Tiêu Tính Toán -

Trị Số Ứng Suất Cho Phép Dùng Cho Tính Toán Mối Ghép Bằng Đinh Tán

Trị Số Ứng Suất Cho Phép Dùng Cho Tính Toán Mối Ghép Bằng Đinh Tán -

Mối Hàn Điểm Và Mối Hàn Đường

Mối Hàn Điểm Và Mối Hàn Đường -

Các Kích Thước Chủ Yếu Của Mối Ghép Then Bằng

Các Kích Thước Chủ Yếu Của Mối Ghép Then Bằng -

Hiện Tượng Tự Nới Lỏng Và Các Biện Pháp Phòng Lỏng

Hiện Tượng Tự Nới Lỏng Và Các Biện Pháp Phòng Lỏng -

Dùng 2 Đai Ốc, Đệm Vênh, Núng, Tán Đầu Bu Lông Để Phòng Lỏng

Dùng 2 Đai Ốc, Đệm Vênh, Núng, Tán Đầu Bu Lông Để Phòng Lỏng

Xem toàn bộ 167 trang tài liệu này.

Khi chịu tải trọng thay đổi độ bền của tiết máy hàn tại vùng được hàn cũng bị giảm cho nên lúc tính toán tiết máy hàn cũng phải nhân ứng suất cho phép (khi chịu tải trọng tĩnh) của tiết máy hàn với hệ số γ.

Hệ số giảm γ được xác định theo công thức:

1

0, 6Kt 0, 3 (0, 6Kt 0, 3)r

(5.5)

Trong đó:

r min

max

: hệ số tính chất chu kỳ.

σmax, σmin: ứng suất cực đại và cực tiểu, có mang dấu của nó.

Kt: hệ số tập trung ứng suất thực tế, đối với hàn hồ quang xem bảng 5.3, đối với mối hàn tiếp xúc xem bảng 5.4. Trong công thức (5.5) các dấu phía trên “+”dùng khi ứng suất kéo, dấu phía dưới “–” khi ứng suất nén.

Bảng 5.3. Hệ số tập trung ứng suất thực tế Kt của mối hàn hồ quang.

Kt | ||

Thép ít các bon | Thép ít hợp kim | |

Tiết máy hàn giáp mối | 1,5 | 1,9 |

Tiết máy hàn ngang | 2,7 | 3,3 |

Tiết máy hàn dọc | 3,5 | 4,5 |

Mối hàn giáp được hàn thấu | 1,2 | 1,4 |

Mối hàn ngang | 2,0 | 2,5 |

Mối hàn dọc | 3,5 | 4,5 |

Mối hàn hỗn hợp | 2,5 | 3,5 |

Đối với mối hàn tiếp xúc (hàn điểm hoặc hàn đường) không chịu tải trọng chính mà chỉ để liên kết, hệ số tập trung ứng suất thực tế Kt nhỏ hơn so với trường hợp mối hàn chịu tải trọng chính vì ảnh hưởng của tải trọng thay đổi nhỏ hơn.

Nếu trị số γ tìm được theo công thức 5.5 lớn hơn 1, ta lấy γ =1. Điều này có thể xảy ra khi tải trọng thay đổi trị số nhưng không thay đổi chiều (r > 0) và cũng chứng tỏ rằng trong trường hợp đó độ bền tĩnh có tác dụng quyết định đối với mối hàn.

Bảng 5.4. Hệ số tập trung ứng suất thực tế Kt của mối hàn tiếp xúc

Trạng thái kim loại | Chiều dày mm | Kt | ||||

Hàn để liên kết | Hàn chịu tải trọng chính | |||||

Hàn điểm | Hàn đường | Hàn điểm | Hàn đường | |||

Thép 10 | Thường hóa | 3+3 | 1,4 | 1,25 | 7,5 | 5 |

Thép 30XГCA | Ram | 1,5+1,5 | 1,35 | - | 12 | - |

Hợp kim titan BT1 | - | 1,5+1,5 | 2,0 | 1,3 | 10 | 5 |

Hợp kim nhôm Д16T | - | 1,5+1,5 | 2,0 | 1,3 | 5 | 2,25 |

Hàn tiếp xúc giáp mối Thép cacbon Kt ≈ 1,2 Thép hợp kim và hợp kim nhôm Kt ≈ 1,2÷1,5 | ||||||

5.2.6. Thí dụ

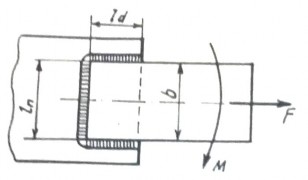

Tính mối ghép bằng hàn theo sơ đồ trên hình 5.18

Hình 5.18. Mối hàn chồng

Với lực F=10000N, mô men M = 8000Nm, tải trọng không thay đổi, chiều dày tấm S

= 12mm, vật liệu tấm là thép CT3 (σch = 220MPa), hàn bằng tay, dùng que hàn Э42.

Giải

1. Xác định chiều rộng b của tấm ghép theo điều điện bền. Lấy [s] =1,4 (xem

bảng 5.1) ta được.

[σ]k = σch/[S] = 220/1,4 = 157MPa

Tính sơ bộ chiều rộng b theo tải trọng chính là mô men M. Từ hệ thức

W 1 Sb2 M

6 []k

Tìm được:

6M / S

k

6.8.106 / 12.157

b 160mm

(M = 8000Nm = 8.106Nmm).

Vì chịu thêm lực F, ta lấy b = 165mm.

Kiểm nghiệm tấm ghép chịu toàn bộ tải trọng:

σ = 6M/Sb2 + F/Sb = (6.8.106/12.1652) + (10000/12.165) ≈ 152MPa.

Vậy σ < [σ]k

2. Xác định kích thước mối hàn. Lấy ln = b = 165mm, k = S = 12mm

Tính sơ bộ chiều dài mối hàn dọc ld theo mô men M. Tra bảng 5.1, ta có: [τ]’ = 0,6 [σ]k =94N/mm2.

Dùng công thức (5.3) để tìm ld

M

8.106

d

0, 7.1, 2.l .1, 65 (1 / 6).0, 7.1, 2.1652

' 94MPa

Do đó ld =35 mm

Lấy ld để tính toán là 40 mm (xét đến hai đầu mối hàn không được hàn thấu lấy chiều dài ld thực tế khoảng 50 ÷ 60 mm).

Kiểm nghiệm mối hàn.

p

10000

0, 7.1, 2.(2.40 165)

5MPa

M

8.106

0, 7.1, 2.40.165 (1/ 6).0, 7.1, 2.1652

86MPa

p M

91MPa '

5. 3. Ghép bằng độ dôi

5. 3.1. Khái niệm chung

5. 3.1.1. Giới thiệu mối ghép độ dôi

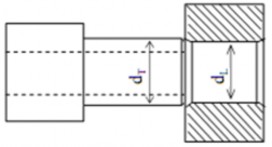

Mối ghép độ dôi dùng để lắp ghép chi tiết trục 1, với chi tiết dạng lỗ 2 ( còn gọi là chi tiết bạc), nhờ độ dôi của hai kích thước.

Cách biểu diễn mối ghép độ dôi như trên hình 5.18. Kiểu lắp trụ trơn H7/s6: kích thước đường kính của trục dT lớn hơn kích thước đường kính của lỗ dL.

Hình 5.19. Mối ghép độ dôi

dTmax = 50 + es dTmin = 50 + ei dLmax = 50 + ES dLmin = 50 + EI

ES, es là sai lệch trên của lỗ và trục. EI, ei là sai lệch dưới của lỗ và trục. Trong mối ghép ở trên có ei> ES

Lượng chênh lệch giữa kích thước trục và kích thước lỗ là độ dôi N. N = dT - dL

Do kích thước trục và kích thước lỗ có dung sai, nên độ dôi N cũng có dung sai.

ITN = Nmax - Nmin

Nmax = es – EI (5.6)

Nmin = ei – ES (5.7)

5.3.1.2. Phương pháp lắp ghép tạo mối ghép độ dôi

Để có mối ghép độ dôi, ta cần phải lắp chi tiết trục vào lỗ của chi tiết bạc.

Hình 5.20. Tạo mối ghép độ dôi

Công việc lắp ghép có thể thực hiện theo các phương pháp sau:

- Phương pháp lắp ép. Phương pháp lắp ép được thực hiện ở nhiệt độ bình thường. Dùng một lực lớn ép trục vào lỗ. Lúc này trục và bạc bị biến dạng, kích thước dT giảm đi, và kích thước dL tăng lên, trục được lắp vào lỗ của bạc. Sau khi lắp xong, do biến

dạng đàn hồi, trục luôn có xu hướng nở ra và bạc có xu hướng co lại. Trên bề mặt tiếp xúc của trục và bạc có áp suất p. Tạo nên áp lực Fn và có lực ma sát Fms.

Lực Fms cản trở chuyển động trượt tương đối giữa chi tiết trục và chi tiết bạc.

Đây chính là lực liên kết của mối ghép. Phương pháp lắp ép có ưu điểm: lắp ghép đơn giản, dễ thực hiện, giá thành rẻ.

Nhưng có nhược điểm: cần phải dùng một lực lớn, dễ làm nứt chi tiết bạc, hoặc bóp méo chi tiết trục rỗng. San bằng các đỉnh nhấp nhô, làm giảm độ dôi của mối ghép. Phương pháp lắp này thường dùng đối với các mối ghép có độ dôi N nhỏ.

Hình 5.21. Áp suất trên mối ghép độ dôi

- Phương pháp lắp nung nóng. Đốt nóng chi tiết bạc với nhiệt độ cao, bạc bị dãn nở nhiệt, kích thước dL tăng lên. Người ta tính toán nhiệt độ nung nóng sao cho dL xấp xỉ bằng dT. Khi dL đủ lớn, ta tiến hành lắp trục vào lỗ của bạc. Sau khi nguội, bạc co lại ép lên bề mặt trục, tạo lực ma sát, liên kết hai chi tiết với nhau.

Phương pháp lắp nung nóng có ưu điểm: lắp ghép nhẹ nhàng, không san bằng các đỉnh nhấp nhô.

Có khuyết điểm: cần thiết bị đốt nóng chi tiết bạc, dễ làm cháy bề mặt của bạc, làm biến dạng chi tiết bạc.

Phương pháp lắp này thường dùng đối với mối ghép có độ dôi lớn và cho phép nung nóng chi tiết bạc.

- Phương pháp lắp làm lạnh. Làm lạnh chi tiết trục, trục co lại, kích thước dT giảm xuống. Người ta tính toán nhiệt độ làm lạnh, sao cho dT xấp xỉ bằng dL. Khi dT đủ nhỏ, ta tiến hành lắp trục vào lỗ. Sau khi trở lại nhiệt độ môi trường, trục nở ra, ép lên bề mặt lỗ, tạo lực ma sát, liên kết hai chi tiết với nhau.

Phương pháp lắp làm lạnh có ưu điểm: không san bằng các đỉnh nhấp nhô, không làm cháy bề mặt bạc, lắp ghép nhẹ nhàng.

Nhưng có nhược điểm: cần thiết bị làm lạnh sâu, đắt, rất khó làm lạnh khi chi tiết trục lớn.

Mối quan hệ giữa sự thay đổi nhiệt độ và lượng dãn nở của kích thước đường kính được xác định theo công thức sau:

d .103

.d

Trong đó Δθ là lượng chênh lệch nhiệt độ, khi nung nóng hoặc làm lạnh, 0C. Δd là lượng tăng hoặc giảm của kích thước đường kính d, mm.

α là hệ số dãn nở nhiệt của vật liệu. Với thép có thể lấy α = 12. 10-16mm/mm.0C,

với gang lấy α = 10,5. 10-16mm/mm.0C.

5. 3.1.3. Kích thước chủ yếu của mối ghép độ dôi

Mối ghép độ dôi được xác định bằng những kích thước chủ yếu sau đây:

- Đường kính danh nghĩa d, mm

- Chiều dài l của chi tiết bạc, mm

- Đường kính trong của bạc d2, mm

- Đường kính ngoài của trục d1, mm.

- Kiểu lắp của mối ghép trụ trơn (ví dụ H7/s6). Từ kiểu lắp sẽ tính ra được độ dôi lớn nhất Nmax và độ dôi nhỏ nhất Nmin.

- Độ nhám bề mặt của trục và của mặt lỗ trên bạc. Được đánh giá qua chiều cao

nhấp nhô trung bình Rz1 và Rz2.

5.3.2. Tính mối ghép

5.3.2.1. Các dạng hỏng và chỉ tiêu tính toán mối ghép độ dôi

Trong quá trình lắp ghép và chịu tải, mối ghép độ dôi có thể bị hỏng. Các dạng hỏng thường gặp là:

- Dập bề mặt tiếp xúc giữa trục và bạc

- Nứt hoặc vỡ chi tiết bạc.

- Trục rỗng bị bóp méo

- Khi chịu tải, bạc và trục trượt tương đối so với nhau.

Để tránh các dạng hỏng nêu trên, mối ghép độ dôi phải thỏa mãn hai điều kiện dưới đây, đó cũng chính là các chỉ tiêu dùng để tính toán mối ghép độ dôi:

pmax ≤ [p] (5.8)

Fms > F để đảm bảo an toàn, thường lấy Fms ≥ K.F (5.9) Trong đó:

K là hệ số tải trọng, lấy K =1,5 ÷ 3, giá trị của K được chọn tùy thuộc vào mức độ quan trọng của mối ghép.

Fms là lực ma sát lớn nhất có thể có trên bề mặt tiếp xúc của trục và bạc. F là lực tác dụng lên mối ghép.

pmax là áp suất lớn nhất trên bề mặt tiếp xúc của hai chi tiết.

[p] là áp suất cho phép.

5.3.2.2. Tính mối ghép độ dôi chịu mô men xoắn

Lý thuyết chung

Quan hệ giữa áp suất p trên bề mặt tiếp xúc của mối ghép và độ dôi N được xác định theo công thức của lý thuyết tính toán ống dày trong Sức bền vật liệu.

p N

d C1 C2

(5.10)

E E

1 2

N p.d.C1 C2

( 5.11)

E E

1 2

d 2 d 2

d 2 d 2

Trong đó:

C1 11 , C2 22

1

2

d 2 d 2 d 2 d 2

E1 và E2 là mô đun đàn hồi của vật liệu trục và bạc. μ1 và μ2 là hệ số poat xông của vật liệu trục và bạc.

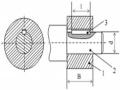

Kích thước d, d1, d2 như trên hình 5.22.

Hình 5.22. Kích thước mối ghép độ dôi

Lực ma sát lớn nhất trên bề mặt tiếp xúc được tính như sau: Fms = p.πdl.f

Trong đó f là hệ số ma sát trên bề mặt tiếp xúc.

Nếu dùng phương pháp lắp ép, lấy f = 0,08

Nếu lắp bằng nung nóng, hoặc làm lạnh, lấy f =0,14

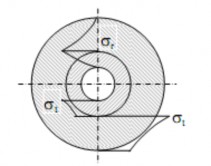

Trong phạm vi biến dạng đàn hồi, sơ đồ phân bố ứng suất theo phương hướng tâm σr và theo hướng tiếp tuyến σt, trong chi tiết trục và bạc được trình bày trên hình 5.23.

Hình 5.23. Phân bố ứng suất trên trục và trên bạc

Sử dụng công thức Lamê đối với ống dày, và tính ứng suất tương đương theo thuyết bền ứng suất tiếp lớn nhất, ta tính được áp suất tới hạn của chi tiết trục pth1 và của chi tiết bạc pth2. pth là áp suất lớn nhất có thể có trên bề mặt tiếp xúc, mà các chi tiết vẫn chưa bị phá hỏng.

d d

2 2

pth1 ch1 1

2d 2

d 2 d 2

pth2 ch2 2

2d 2

(5.12)

σch1 và σch2 là giới hạn chảy của vật liệu làm trục, vật liệu chế tạo bạc.Trong phạm vi biến dạng đàn hồi, theo định luật Húc, ta tính được lượng thay đổi của đường kính d1 và d2.

d1

d2

2 pd1 ,

d 2 d 2

E1 1

d 2

2 pd2

d 2 d 2

E2 2

d 2

(5.13)

Bài toán kiểm tra bền:

Đầu bài: có mối ghép với các kích thước, vật liệu, biết tải trọng tác dụng lên mối ghép. Tải trọng có thể là lực dọc trục Fa, có thể là mô men xoắn T, hoặc cả hai. Kiểm tra xem mối ghép có thỏa mãn các chỉ tiêu tính toán hay không.

Bài toán được tiến hành theo các bước sau:

- Căn cứ vào vật liệu, cách nhiệt luyên, chất lượng bề mặt của chi tiết trục và bạc, tra bảng để xác định E1, E2, μ1, μ2, f, RZ1, RZ2, σch1, σch2, ei, es, EI, ES, K,…Xác định [p]: tính giá trị pth1 và pth2 theo công thức (5.12). Lấy [p] = min (pth1, pth2)

- Xác định pmax theo công thức (5.8), Nmax được tính theo công thức (5.6).

- Kiểm tra chỉ tiêu (5.8), bằng cách so sánh pmax và [p] Nếu pmax ≤ [p], mối ghép đủ bền.

Nếu pmax > [p], mối ghép không đủ bền, sẽ bị hỏng trong quá trình lắp ghép.

- Tính lực ma sát trên bề mặt tiếp xúc: Fms = pmin.πdl.f