Tuy nhiên đối với hỗn hợp cơ sở chất kết dính chỉ có xi măng thì lượng xi măng này đã vượt quá lượng xi măng tiêu chuẩn cho phép. Theo mục 6.5.8 TCVN 10306- 2014, tổng lượng xi măng và muội silic thường dùng cho bê tông cường độ cao không vượt quá 593 kg/m3 và ACI 211.4R-08 mục 7.1.1 quy định tổng lượng xi măng và muội silic từ 600-850 lb/yd3 (353-500 kg/m3).

Vì vậy chọn lượng chất kết dính thực tế dùng trong 1m3 bê tông đang được thiết kế sẽ là: CKD = 593 kg/m3

→Với tỉ lệ 0.2743 thì lượng nước tương ứng cần dùng cho hỗn hợp sẽ là:

N = 0.2743 x593 = 162.66 kg/m3.

Bước 7: Xác định tỷ lệ hỗn hợp cơ sở chỉ sử dụng chất kết dính là xi măng.

Bảng 4. Thể tích các loại vật liệu trừ cát

0.1912 (m3) | |

Cốt liệu thô = 1051/(2.89 x 103) | 0.3636 (m3) |

Nước = 162.66/1000 | 0.1626 (m3) |

Không khí | 0.02 (m3) |

Tổng thể tích | 0.7374 (m3) |

Có thể bạn quan tâm!

-

Giá Trị Của Sx Khi Cốt Dọc Tập Trung Và Không Tập Trung

Giá Trị Của Sx Khi Cốt Dọc Tập Trung Và Không Tập Trung -

Nghiên cứu ứng xử cắt của dầm bê tông cường độ cao cốt sợi thép - 19

Nghiên cứu ứng xử cắt của dầm bê tông cường độ cao cốt sợi thép - 19 -

Bảng Tra Thể Tích Đá Được Đầm Chặt Trên Một Đơn Vị Thể Tích Bê Tông

Bảng Tra Thể Tích Đá Được Đầm Chặt Trên Một Đơn Vị Thể Tích Bê Tông -

Nghiên cứu ứng xử cắt của dầm bê tông cường độ cao cốt sợi thép - 22

Nghiên cứu ứng xử cắt của dầm bê tông cường độ cao cốt sợi thép - 22

Xem toàn bộ 184 trang tài liệu này.

Do vậy thể tích cần thiết của cát trên 1 m3 bê tông là: Vc = (1-Vclt -Vkk - Vxm - Vn) = (1 - 0.7374) = 0.2626 m3

Khối lượng của cát: 0.2626 x 2.65 x1000 = 696 kg

Bảng 5. Bảng quy đổi về khối lượng hỗn hợp cơ sở

593 kg | |

Cát khô | 696 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 162.66 lít |

Tỷ lệ Đ/C=1.5 < 2 đạt yêu cầu

Bước 8: Chọn hàm lượng tối ưu MS cho bê tông

Thay thế lượng xi măng trong hỗn hợp cơ bản bằng 5, 10, 15 % MS ta có các công thức bê tông mới. Từ đó đúc các mẫu tương ứng để xác định hàm lượng TB tối ưu.

Hỗn hợp đồng dạng số 1 thay thế 5% xi măng bởi MS:

Do thiết kế bê tông ở tuổi 28 ngày nên lượng tro bay và xi măng cần dùng là: Muội silic = 0.05 x 593 = 30 kg

Xi măng = 593 - 30 = 563 kg

Bảng 6. Thể tích các thành phần hỗn hợp cho 1 m3 của hỗn hợp đồng dạng 1

0.1816 m3 | |

Cốt liệu thô = 1051/(2.89 x 103) | 0.3636 (m3) |

Nước = 162.66/1000 | 0.1626 (m3) |

Muội silic = 30/(2.2 x 103) | 0.0136 m3 |

Không khí | 0.02 (m3) |

Cát = 1 - Vclt - Vkk - Vxm - Vms - Vn | 0.2786 m3 |

Bảng 7. Thành phần cho 1m3 bê tông chưa hiệu chỉnh của hỗn hợp đồng dạng 1

563 kg | |

Cát khô | 685 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 163 lít |

PG (sử dụng 1.1% theo khuyến cáo nhà sản xuất) | 6.19 lít |

MS (5%) | 30 kg |

Hỗn hợp đồng dạng số 2 thay thế 10% xi măng bởi MS:

Do thiết kế bê tông ở tuổi 28 ngày nên lượng tro bay và xi măng cần dùng là: Muội silic = 0.1 x 593 = 59 kg

Xi măng = 593 - 59 = 534 kg

Bảng 8. Thể tích các thành phần hỗn hợp cho 1 m3 của hỗn hợp đồng dạng 2

0.1722 m3 | |

Cốt liệu thô = 1051/(2.89 x 103) | 0.3636 (m3) |

Nước = 162.66/1000 | 0.1626 (m3) |

Muội silic = 59/(2.2 x 103) | 0.0268 m3 |

Không khí | 0.02 (m3) |

Cát = 1 - Vclt - Vkk - Vxm - Vms - Vn | 0.2548 m3 |

Bảng 9. Thành phần cho 1m3 bê tông chưa hiệu chỉnh của hỗn hợp đồng dạng 2

534 kg | |

Cát khô | 675 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 163 lít |

PG (sử dụng 1.1% theo khuyến cáo nhà sản xuất) | 5.87 lít |

MS (10%) | 59 kg |

Hỗn hợp đồng dạng số 3 thay thế 15% xi măng bởi MS:

Do thiết kế bê tông ở tuổi 28 ngày nên lượng tro bay và xi măng cần dùng là: Muội silic = 0,15 x 593 = 89 kg

Xi măng = 593 - 89 = 504 kg

Bảng 10. Thể tích các thành phần hỗn hợp cho 1 m3 của hỗn hợp đồng dạng 3

0.1625 m3 | |

Cốt liệu thô = 1051/(2.89 x 103) | 0.3636 (m3) |

Nước = 162.66/1000 | 0.1626 (m3) |

Muội silic = 89/(2.2 x 103) | 0.040 m3 |

Không khí | 0.02 (m3) |

Cát = 1 - Vclt - Vkk - Vxm - Vms - Vn | 0.2513 m3 |

Bảng 11. Thành phần cho 1m3 bê tông chưa hiệu chỉnh của hỗn hợp đồng dạng 3

504 kg | |

Cát khô | 666 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 163 lít |

PG (sử dụng 1.1% theo khuyến cáo nhà sản xuất) | 5.54 lít |

MS (15%) | 89 kg |

Bước 9: Kiểm tra các hỗn hợp bằng thực nghiệm

Chọn phụ gia siêu dẻo Viscocrete 3000-20M gốc Polycarboxylate của hãng Sika làm vật liệu chế tạo với những đặc tính kỹ thuật sau:

Bảng 12. Đặc tính kỹ thuật của phụ gia Viscocrete 3000-20M:

SIKA V-3000 | Đơn vị | |

Hàm lượng sủ dụng cho 100 kg xi măng | 1-1.5 | lít |

Tăng độ dẻo so với bê tông không dùng PG | 12-20 | cm |

Giảm lượng nước so với bê tông không dùng PG | 20-40 | % |

Tăng cường độ so với BT không dùng phụ gia | 25-50 | % |

Duy trì độ sụt trong 90 phút | 0 | cm |

Khối lượng của mẻ trộn đối với hỗn hợp thử đã được điều chỉnh để đạt được độ sụt trước và sau khi cho thêm phụ gia giảm nước siêu dẻo (HRWR) và đạt được tính công tác mong muốn. Các chỉ tiêu thí nghiệm được kiểm tra bằng thực nghiệm như Bảng 13.

Bảng 13.Các chỉ tiêu thí nghiệm

Tên thí nghiệm | Tiêu chuẩn | ||

Việt Nam | ASTM | ||

1 | Độ sụt | TCVN 3105-93 | ASTM C143 |

2 | Cường độ chịu nén | TCVN 3118-93 | ASTM C39 |

Bước 10: Lựa chọn tỷ lệ hỗn hợp tối ưu

Sau khi trộn và thí nghiệm để xác định được hỗn hợp thành phần bê tông cường độ cao được lựa chọn tối ưu với hàm lượng muội silic là 10%(Bảng 14)

Bảng 14. Thành phần bê tông cường độ cao lựa chọn

534 kg | |

Cát khô | 675 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 163 lít |

PG (sử dụng 1.1% theo khuyến cáo nhà sản xuất) | 5.87 lít |

MS (10%) | 59 kg |

3. Kết hợp sử dụng giữa bê tông cường độ cao có f’c = 70 MPa với sợi thép Dramix

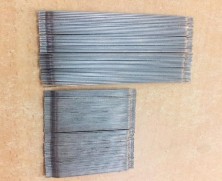

Sợi thép được sản xuất từ thép cac bon hay thép không gỉ, cường độ chịu kéo trong khoảng 345-1380MPa, môđun đàn hồi khoảng 200GPa, tiết diện sợi thép có thể

là tròn, vuông, chiều dài sợi thép thường nhỏ hơn 75mm và tỉ số chiều dài sợi trên đường kính sợi Lf/Df từ 30-l00, sử dụng để gia cường cho BTXM. Luận án sử dụng loại sợi thép uốn móc 2 đầu của hãng Bekaert, Dramix 3D 80/60 BG có cường độ 1225MPa và Dramix 3D 65/35 BG có cường độ 1345MPa thí nghiệm theo tiêu chuẩn DIN 17140D9 và EN 10016-2-C9D với hàm lượng cacbon thấp (Hình 1)

|

Hình 1. Sợi thép Dramix 3D 80/60 BG và Dramix 3D 65/35 BG

Các thông số kỹ thuật của sợi là: hình dáng, tính chất cơ học và hóa học, khối lượng, chiều dài và đường kính cốt sợi. Sau đây là thông số của 2 loại sợi thép Dramix uốn móc hai đầu được sử dụng để nghiên cứu (Bảng 15)

Bảng 15. Thông số cơ bản của sợi thép Dramix 3D 65/35 BG và Dramix 3D 80/60 BG

3D 65/35 BG | 3D 80/60 BG | Ghi chú | |

Đường kính sợi (Df) | 0.55mm ± 0,04mm | 0.75mm ± 0,04mm |

|

Chiều dài sợi (Lf) | 35mm ± 2mm | 60mm ± 2mm | |

Tỉ số hình học (Lf/Df) | 66.6 | 80 | |

Chiều dài móc (l và l’) | 3 - 5 mm | 3 - 5 mm | |

Chiều sâu móc (h và h’) | 3.5mm + 0.3mm | 3.5mm + 0.3mm | |

Góc uốn (α và α’) | 45o | 45o | |

Góc xoắn của sợi | < 30o | ||

Độ bền kéo | 1345MPa | 1225MPa | |

Tiêu chuẩn | ASTM A820/A820M-04 EN 14889-1 | ASTM A820/A820M-04 EN 14889-1 |

Luận án tiếp tục nghiên cứu việc kết hợp sử dụng sợi thép trong hỗn hợp bê tông cường độ cao, phạm vi khảo sát hàm lượng sợi thép từ 0.63 đến 1.5%.

Khi bổ sung cốt sợi thép vào thành phần hỗn hợp bê tông cường độ cao, thể tích cát sông sẽ được điều chỉnh giảm 1 lượng bằng hàm lượng sợi (theo thể tích). Chi tiếp các cấp phối bê tông cường độ cao có f’c = 70 MPa kết hợp với sợi thép Dramix ứng với các hàm lượng sợi khác nhau được thể hiện ở Bảng 16, Bảng 17, Bảng 18.

Bảng 16. Thành phần cho 1m3 bê tông cường độ cao kết hợp với 0.63% sợi thép

534 kg | |

Cát khô | 658.31 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 163 lít |

PG (sử dụng 1.1% theo khuyến cáo nhà sản xuất) | 5.87 lít |

MS (10%) | 59 kg |

Sợi thép (0.63%) | 49.5kg |

Bảng 17. Thành phần cho 1m3 bê tông cường độ cao kết hợp với 1% sợi thép

534 kg | |

Cát khô | 648.5 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 163 lít |

PG (sử dụng 1.1% theo khuyến cáo nhà sản xuất) | 5.87 lít |

MS (10%) | 59 kg |

Sợi thép (1%) | 78.5kg |

Bảng 18. Thành phần cho 1m3 bê tông cường độ cao kết hợp với 1.5% sợi thép

534 kg | |

Cát khô | 635.25 kg |

Cốt liệu lớn, khô | 1051 kg |

Nước | 163 lít |

PG (sử dụng 1.1% theo khuyến cáo nhà sản xuất) | 5.87 lít |

MS (10%) | 59 kg |

Sợi thép (1.5%) | 117.75kg |

PHỤ LỤC 2:

THÍ NGHIỆM XÁC ĐỊNH CƯỜNG ĐỘ CHỊU ÉP CHẺ CỦA BÊ TÔNG CỐT SỢI THÉP CẤP 70 MPA

1. Tiến hành thí nghiệm

Đúc mẫu và bảo dưỡng:

Sử dụng các thiết bị như cân điện tử. Cân có độ chính xác cao. Các vật liệu thành phần được cân theo từng mẻ trộn để đảm bảo chính xác khối lượng thành phần. Khối lượng các vật liệu thành phần của từng cấp phối bê tông được lấy theo bảng 9, bảng 13, bảng 14, bảng 15. Tính khối lượng cho mỗi mẻ trộn và để trong các khay sạch như hình 1.

|

Hình 1. Chuẩn bị vật liệu

Sử dụng máy trộn cưỡng bức như Hình 4. Cân vật liệu thành phần, điều chỉnh lượng nước nếu vật liệu bị ẩm. Tiến hành trộn theo quy trình trộn bê tông CĐC và bê tông CST như hướng dẫn trong các tài liệu [12], [13], [15], [37].

|

Hình 2. Trộn hỗn hợp bê tông cốt sợi bằng máy trộn cưỡng bức

Tiến hành đúc mẫu, sử dụng khuôn thép kích thước 15X30cm2 theo tiêu chuẩn ASTM C496. Quản lý mẫu bằng nhãn dán và đánh dấu.

|

Hình 3. Chuẩn bị ván khuôn, đúc mẫu

Sau 24h đúc mẫu, tiến hành tháo ván khuôn và bảo dưỡng mẫu ở điều kiện tiêu chuẩn 28 ngày, vớt mẫu. Các mẫu được bảo dưỡng và quản lý theo từng cấp phối và ngày đúc.

|

Hình 4. Bảo dưỡng mẫu 28 ngày

Nén mẫu

Máy nén 2000KN (Hình 5) được sử dụng để ép mẫu, mẫu sẽ được thí nghiệm sau 28 ngày bảo dưỡng ở điều kiện tiêu chuẩn. Kết quả ép mẫu xác định cường độ chịu kéo gián tiếp. Kết quả được sử lý để có được một hàm quan hệ giữa cường độ chịu ép chẻ với hàm lượng sợi và hệ số hính dạng sợi.

Hình 5. Ép mẫu trụ BTCST