Hình 3.18. Ảnh SEM bề mặt gãy của mẫu blend CSTN/BR (75/25)

3.3.1.4. Nhiệt độ thủy tinh hóa của mẫu blend CSTN/BR

Phương pháp phân tích cơ - nhiệt động (DMA) được sử dụng để xác định nhiệt độ thủy tinh hóa của vật liệu và đươc tiến hành đo trên máy DMA 8000 (hãng PerkinElmer) ở khoảng nhiệt độ từ -120oC đến 20oC. Những kết quả phân tích thu được, được thể hiện trên các bảng 3.10 và hình 3.19 - 3.21 dưới đây.

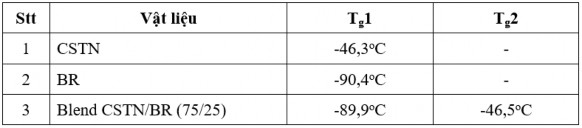

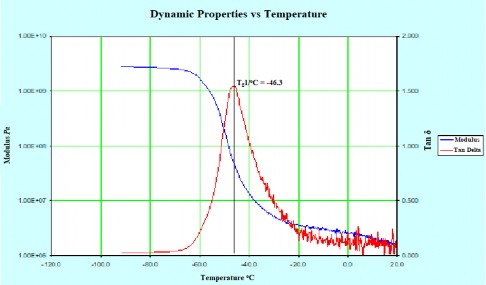

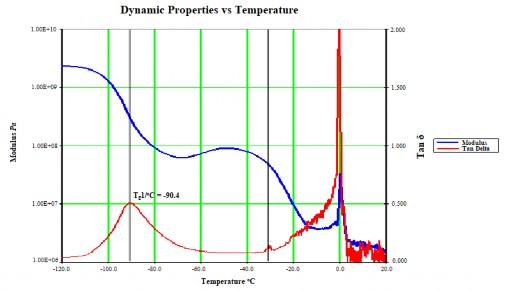

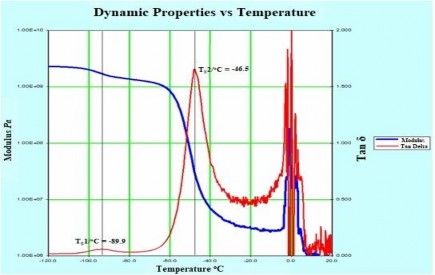

Bảng 3.10. Nhiệt độ thủy tinh hóa (Tg) của các mẫu cao su

Hình 3.19. Biểu đồ DMA của mẫu CSTN

Hình 3.20. Biểu đồ DMA của mẫu BR

Hình 3.21. Biểu đồ DMA của mẫu blend CSTN/BR

Qua các bảng 3.10 và hình 3.19 đến 3.21 cho thấy, nhiệt độ thủy tinh hóa (Tg) của CSTN và BR tương ứng là -46,3oC và -90,4oC. Với blend CSTN/BR (75/25) nhiệt độ thủy tinh hóa Tg1 là -89,9oC (nhiệt độ này ứng với giá trị Tg của BR), nghĩa là tăng lên không đáng kể và cường độ pic rất yếu, không thể hiện rõ ràng, điều này là do BR là pha phân tán nằm rải rác trong nền CSTN (pha liên tục) (đã chỉ rõ ở trên, ảnh SEM). Ở nhiệt độ thủy tinh hóa Tg2 là -46,5oC (nhiệt độ này ứng với Tg của CSTN) lại dịch về phía nhiệt độ thấp hơn. Từ đó cho thấy, với nhiệt độ thủy tinh hóa của blend CSTN/BR (75/25), Tg1 và Tg2 dịch chuyển lại gần nhau không đáng kể, điều đó cho thấy 2 cao su cũng ít tương hợp với nhau [1]. Kết quả đo Tg cũng hoàn toàn phù hợp với những kết quả ở phần nghiên cứu tính chất nhiệt và cấu trúc hình thái để xác định tính ít tương hợp của hai cao su này.

3.3.2. Nghiên cứu chế tạo vật liệu cao su nanocompozit trên cơ sở blend CSTN/BR và nanosilica

3.3.2.1. Ảnh hưởng của hàm lượng nanosilica tới tính chất cơ lý của vật liệu

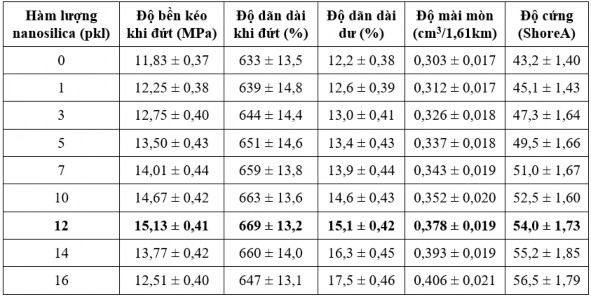

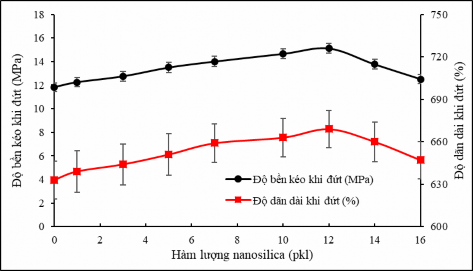

Để khảo sát hàm lượng nanosilica ảnh hưởng đến tính chất cơ học của vật liệu cao su nanocompozit trên cơ sở CSTN/BR, giữ nguyên các yếu tố, thành phần nguyên liệu và quy trình chế tạo vật liệu cao su nanocompozit, thay đổi hàm lượng NS từ 0 đến 16pkl. Kết quả khảo sát hàm lượng nanosilica được trình bày trong bảng 3.11 và hình 3.22.

Bảng 3.11. Hàm lượng NS ảnh hưởng đến tính chất cơ học của vật liệu trên cơ sở blend CSTN/BR

Hình 3.22. Hàm lượng NS ảnh hưởng đến độ bền kéo khi đứt và độ dãn dài khi đứt của vật liệu trên cơ sở blend CSTN/BR

Từ kết quả bảng 3.10 và hình 3.22 cho thấy rằng, khi tăng hàm lượng NS lên, một số tính chất kéo của vật liệu (độ dãn dài khi đứt và độ bền kéo khi đứt) có xu hướng tăng và đạt giá trị cực đại tại hàm lượng 12 pkl. Nếu tiếp tục tăng hàm lượng NS, tính chất kéo của vật liệu có xu hướng giảm. Với độ mài mòn của vật liệu tăng lên không nhiều là do NS đã làm tăng phần nào độ cứng cho cao su. Hơn nữa, sự có mặt và gia tăng hàm lượng của NS làm cho độ cứng và độ dãn dài dư của vật liệu cao su blend CSTN/BR tăng lên, đây cũng là do hiệu ứng chung của các phụ gia vô cơ, mà NS chính là một phụ gia vô cơ có kích thước nano.

Điều này được giải thích như sau, khi hàm lượng NS vẫn nhỏ hơn hoặc bằng 12pkl, các hạt phụ gia NS sẽ được phân tán đồng đều trong nền cao su, tạo thành mạng lưới gia cường và cao su đan xen nhau, giúp cho vật liệu có cấu trúc trở nên chặt chẽ và đều đặn hơn và làm tăng các tính chất cơ lý của vật liệu. Nhưng khi hàm lượng NS vượt quá (lớn hơn) 12 pkl, các hạt NS dư thừa sẽ tạo pha riêng làm cho vật liệu không đều đặn, kém linh động và cứng hơn, thể hiện qua giá trị độ dãn dài dư và độ cứng của vật liệu tăng lên nhưng độ dãn dài khi đứt giảm xuống. Qua đó, chúng tôi lựa chọn hàm lượng NS là 12 pkl cho các nghiên cứu tiếp theo.

3.3.2.2. Ảnh hưởng của NSTESPT đến tính chất và cấu trúc hình thái của vật liệu cao su blend CSTN/BR

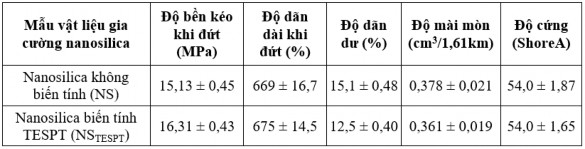

Trong nghiên cứu này, để nâng cao khả năng phân bố đồng đều và tương tác giữa NS với nền cao su blend, chúng tôi sử dụng NSTESPT đã được thực hiện trong mục 3.1.2. Kết quả khảo sát một số tính chất cơ học, tính chất nhiệt của vật liệu nanocompozit trên cơ sở cao su blend CSTN/BR được trình bày trong bảng 3.12 và

3.13. Tính chất nhiệt của vật liệu được đánh giá qua phương pháp phân tích nhiệt trọng lượng (ở PL4 trong phần phụ lục). Sử dụng kính hiển vi điện tử quét trường phát xạ (FESEM) để đánh giá cấu trúc hình thái của vật liệu (hình 3.23).

Bảng 3.12. Hàm lượng nanosilica (NS và NSTESPT) ảnh hưởng đến tính chất cơ học của vật liệu cao su blend CSTN/BR

Qua bảng 3.12 thấy rằng, với cùng hàm lượng 12pkl, vật liệu sử dụng NSTESPT có các tính chất cơ học (độ bền kéo khi đứt và độ dãn dài khi đứt) cao hơn so với sử dụng NS. Điều này được giải thích rằng, hợp chất kết nối silan TESPT giống như một cầu nối giúp tăng khả năng liên kết của NS với phân tử cao su nên NS phân tán vào nền cao su được tốt hơn và giảm khả năng kết tụ của các hạt NS, do đó cấu trúc của vật liệu chặt chẽ và mịn hơn, nhờ đó làm tăng các tính chất cơ học cho vật liệu.

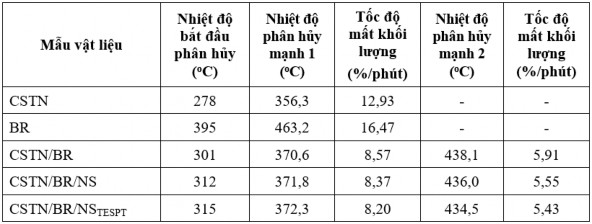

Bảng 3.13. Kết quả TGA của vật liệu từ CSTN, BR và một số blend CSTN/BR

Qua bảng 3.13 cho thấy, khi phối trộn tạo thành blend CSTN/BR, nhiệt độ bắt đầu phân hủy của blend là 301oC, nhiệt độ phân hủy mạnh 1 là 370,6oC (tương ứng với nhiệt độ của CSTN) và nhiệt độ phân hủy mạnh 2 là 438,1oC (tương ứng với nhiệt độ của BR). Rõ ràng, độ bền nhiệt của blend CSTN/BR nằm giữa độ bền nhiệt của từng cao su đơn lẻ (CSTN và BR). Khi có NS hoặc NSTESPT, độ bền nhiệt của blend CSTN/BR đã tăng lên, khi mà nhiệt độ bắt đầu phân hủy và nhiệt độ phân hủy mạnh 1 có xu hướng tăng lên. Điều này là do bởi tác dụng che chắn của phụ gia gia cường vô cơ là nanosilica [65].

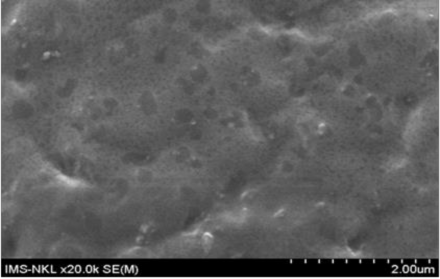

Qua hình ảnh FESEM bề mặt cắt của các vật liệu cao su nanocompozit trên cơ sở blend CSTN/BR (hình 3.23) cũng cho thấy, vật liệu CSTN/BR/NS (hình 3.23a) có các hạt NS với kích thước trong khoảng 100 – 200 nm, phân tán tương đối đồng đều,

mặc dù vẫn có chỗ chưa được đồng nhất do còn có các hạt NS kích thước lớn; còn vật liệu CSTN/BR/NSTESPT (hình 3.23b) có các hạt NSTESPT kích thước dưới 100 nm, phân tán đều đặn hơn hẳn, điều này là do NSTESPT có tương tác với nền cao su cũng tốt hơn so với NS.

|

Có thể bạn quan tâm!

-

Chế Tạo Vật Liệu Cao Su Xốp Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano

Chế Tạo Vật Liệu Cao Su Xốp Trên Cơ Sở Cao Su Thiên Nhiên Với Phụ Gia Nano -

Phổ Ftir Của Bis-(3-Trietoxysilylpropyl) Tetrasulphit (Tespt)

Phổ Ftir Của Bis-(3-Trietoxysilylpropyl) Tetrasulphit (Tespt) -

Nghiên Cứu Ảnh Hưởng Của Quá Trình Biến Tính Tới Độ Bền Môi Trường Và Tính Chất Nhiệt Của Vật Liệu

Nghiên Cứu Ảnh Hưởng Của Quá Trình Biến Tính Tới Độ Bền Môi Trường Và Tính Chất Nhiệt Của Vật Liệu -

Ảnh Hưởng Của Hàm Lượng Ống Nano Carbon (Cnt) Phối Hợp Tới Tính Chất Cơ Lý Của Vật Liệu Blend Cstn/br

Ảnh Hưởng Của Hàm Lượng Ống Nano Carbon (Cnt) Phối Hợp Tới Tính Chất Cơ Lý Của Vật Liệu Blend Cstn/br -

Nghiên Cứu Chế Tạo, Tính Chất Vật Liệu Cao Su Chịu Nhiệt Bền Kiềm Trên Cơ Sở Blend Cao Su Thiên Nhiên/cao Su Etylen Propylen Dien Monome

Nghiên Cứu Chế Tạo, Tính Chất Vật Liệu Cao Su Chịu Nhiệt Bền Kiềm Trên Cơ Sở Blend Cao Su Thiên Nhiên/cao Su Etylen Propylen Dien Monome -

Giản Đồ Tga Của Một Số Mẫu Vật Liệu Cao Su Blend Cstn/epdm (60/40) Gia Cường Nanosilica Phối Hợp Với Than Đen, Bari Sulfat (Tính Theo Pkl)

Giản Đồ Tga Của Một Số Mẫu Vật Liệu Cao Su Blend Cstn/epdm (60/40) Gia Cường Nanosilica Phối Hợp Với Than Đen, Bari Sulfat (Tính Theo Pkl)

Xem toàn bộ 164 trang tài liệu này.

Hình 3.23. Ảnh FESEM bề mặt cắt các mẫu vật liệu ((a) CSTN/BR/NS và (b) CSTN/BR/NSTESPT)

Điều này được giải thích là do các hạt NS có tính ưa nước, trên bề mặt có nhiều nhóm hydroxyl (-OH) và năng lượng trên bề mặt lớn nên các hạt NS luôn có xu hướng kết tụ tạo thành hạt lớn, dẫn đến khả năng phân tán trong nền cao su sẽ kém. Với NSTESPT, bề mặt của hạt NS trở nên kỵ nước hơn nên làm giảm khả năng tạo thành tập hợp lớn, các hạt kích thước nhỏ tách rời nhau. Các cầu kết nối TESPT trên bề mặt NS giúp liên kết NSTESPT – phân tử cao su tạo thành mạng lưới bền vững, chặt chẽ hơn. Chính điều đó đã giúp vật liệu sử dụng NSTESPT có tính chất cơ học và tính chất nhiệt được cải thiện tốt hơn so với vật liệu sử dụng NS. Điều này cũng phù hợp với kết quả đã đưa ra trong bảng 3.12 và 3.13 ở trên.

3.3.3. Nghiên cứu chế tạo vật liệu cao su nanocompozit trên cơ sở blend của CSTN/BR bằng cách phối hợp nanosilica và các phụ gia khác

3.3.3.1. Ảnh hưởng của hàm lượng than đen phối hợp tới tính chất cơ lý của vật liệu blend CSTN/BR

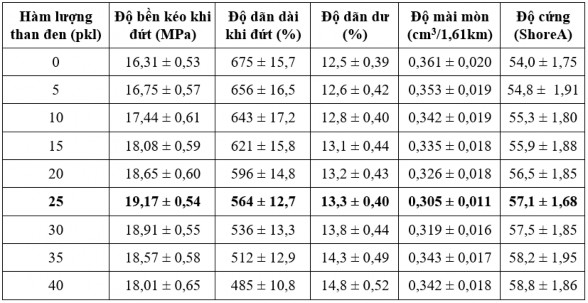

Trong nghiên cứu này, chúng tôi tiếp tục tiến hành khảo sát hàm lượng phụ gia là than đen ảnh hưởng đến các tính chất cơ học của vật liệu nanocompozit trên cơ sở blend CSTN/BR được gia cường 12pkl NSTESPT. Ở đây, quy trình công nghệ chế tạo vật liệu và các thành phần phụ gia khác không đổi, khảo sát hàm lượng than đen thay đổi từ 0 đến 40pkl. Kết quả khảo sát hàm lượng than đen được trình bày

trong bảng 3.14 và hình 3.24.

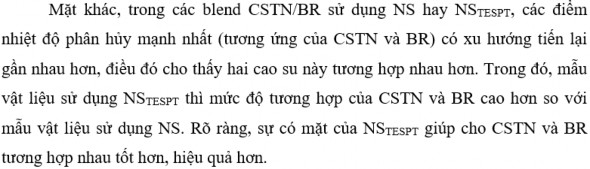

Bảng 3.14. Hàm lượng than đen phối hợp với NSTESPT ảnh hưởng đến tính chất cơ học của vật liệu nanocompozit trên cơ sở blend CSTN/BR

Hình 3.24. Hàm lượng than đen ảnh hưởng đến độ bền kéo khi đứt và độ dãn dài khi đứt của vật liệu trên cơ sở blend CSTN/BR

Qua bảng 3.14 và hình 3.24 cho thấy, khi tăng hàm lượng than đen, độ bền kéo khi đứt của vật liệu có xu hướng tăng lên và đạt giá trị cao nhất tại hàm lượng là 25 pkl. Nếu tăng tiếp hàm lượng than đen (> 25pkl) thì độ bền kéo khi đứt của vật liệu có xu hướng giảm nhẹ. Rõ ràng, khi hàm lượng than đen tăng lên, độ bền kéo khi đứt của vật liệu có sự dao động lên và xuống qua giá trị 25pkl, kết quả giá trị độ mài mòn của vật liệu cũng dao động xuống và lên khá tương đồng như vậy; nhưng

riêng độ dãn dài khi đứt luôn có xu hướng giảm; với độ dãn dư và độ cứng của vật liệu lại có xu hướng tăng lên, song mức độ tăng hay giảm các giá trị là khá nhỏ.

Điều này được giải thích rằng, khi hàm lượng than đen dưới mức thích hợp (< 25pkl), vật liệu có cấu trúc chặt chẽ và đều đặn hơn là do than đen và phụ gia gia cường phân tán đồng đều, đồng nhất hơn trong nền cao su, hình thành mạng lưới phụ gia – cao su đan xen và chặt chẽ, giúp làm tăng các tính chất cơ học của vật liệu. Tuy nhiên, với hàm lượng than đen tăng lên vượt quá 25pkl, lượng than đen dư làm cho vật liệu kém bền chặt và kém linh động nên vật liệu trở nên cứng hơn; vì lý do đó độ cứng, độ dãn dư của vật liệu có xu hướng tăng lên, trong khi độ dãn dài khi đứt của vật liệu giảm xuống là như vậy, nhưng ở hàm lượng dưới 25 pkl thì hiệu ứng ảnh hưởng này được hạn chế hơn do phụ gia phân tán đồng đều trong nền cao su hơn. Rõ ràng, khi vượt quá hàm lượng thích hợp, tính chất kéo của vật liệu có sự thay đổi. Từ những kết quả nghiên cứu này, chúng tôi lựa chọn hàm lượng than đen 25 pkl phối hợp với 12 pkl NSTESPT để gia cường cho vật liệu blend CSTN/BR.

3.3.3.2. Ảnh hưởng của phụ gia D01 tới tính chất cơ lý của vật liệu

Để tăng cường khả năng phân bố và tăng tương tác giữa NS với các phân tử cao su trong nền cao su blend CSTN/BR, tác nhân kết nối silan là bis(3- trietoxysilylpropyl) tetrasulphit đã được sử dụng ở phần trên. Ngoài ra, để giảm độ nhớt cho hệ cao su cũng như tăng khả năng phân tán và tương tác giữa các cấu tử, đồng thời để tăng độ dãn dài khi đứt và độ bền mài mòn của vật liệu, một chất tương hợp từ dầu thực vật đã được đề cập đến trong nghiên cứu này, đó là dầu trẩu (trong nghiên cứu gọi là tác nhân D01), và được sử dụng với hàm lượng 2% so với cao su [134]. Dầu trẩu là dầu thực vật, thuộc loại dầu khô (nghĩa là tạo được màng tốt, tương tự như dầu hạt điều, dầu gai,…). Khả năng khô của dầu phụ thuộc vào số lượng của axit béo không no cấu thành lên (đây là bản chất hóa học của dầu), được xác định thông qua chỉ số iôt. Do đó, dầu khô được định nghĩa là loại dầu có chứa nhiều axit béo không no, trong phân tử axit có nhiều nối đôi, có chỉ số iôt nằm trong khoảng 130 – 200. Dầu trẩu có thành phần chủ yếu là các axit béo không no, trong đó axit α-eleostearic (80,0%), axit oleic (12,5%), một số axit no (khoảng 5,0%),… Dầu trẩu (tác nhân D01) được sử dụng như là một chất tương hợp (hay chất trợ phân tán). Trong phân tử axit α-eleostearic có 3 liên kết C=C liên hợp như hình 3.25.