khả năng gia công và sự hợp nhất của PVC. Trình tự trộn có ảnh hưởng sâu sắc đến khả năng gia công và khả năng tương hợp của hệ blend nghiên cứu.

Y. P. Singh and R. P. Singh [87] đã nghiên cứu sự tương hợp của blend PVC với CR-20 (cao su cloropren có hàm lượng clo cao) và polyblend ghép của chúng. Kết quả nghiên cứu cho thấy CR-20 tương hợp với PVC, trong khi polyblend ghép của styren, etyl acrylat hoặc acrylonitril vào CR-20 lại tạo ra tính không đồng nhất trong hỗn hợp với nhựa PVC. Các tác giả trên [88] cũng đã nghiên cứu sự ổn định nhiệt của blend PVC với polyblend ghép CR-20 với styren-acrylonitril (CR-20gp-SAN) tỷ lệ (2:1), đồng thời so sánh sự ổn định nhiệt của hệ blend trên với hệ PVC/CR-20 và PVC/KM-365B (KM-365B là chất biến tính trên cơ sở acrylat). Kết quả nghiên cứu đã cho thấy sự ổn định nhiệt của PVC biến tính thấp hơn so với PVC chưa biến tính. Hệ blend PVC/CR-20gp- SAN (2:1) ổn định cao hơn PVC/CR-20 nhưng thấp hơn so với PVC/KM-365B.

M. Behal and V. Duchacek [89] đã nghiên cứu ảnh hưởng của nhiệt và cơ trong quá trình lưu hóa nhiệt hệ CR/PVC. Nghiên cứu cho thấy gia nhiệt và ép tại nhiệt độ cao ảnh hưởng lên sự tạo thành mạng lưới trong vật liệu. Trong quá trình lưu hóa ở khoảng nhiệt độ 150-200°C, các tác giả đã quan sát và xác định được các thông số động học của phản ứng khâu mạch. Khi cao su được ép và cắt mạch, tỷ lệ liên kết ngang giảm xuống nhiều ngay cả khi ở nhiệt độ tương đối thấp (90-150°C). Quá trình lưu hóa nhiệt của hệ CR/PVC đã được nghiên cứu trong phạm vi ở 180°C. Maxima đã quan sát thấy sự phụ thuộc của một số thông số động học của phản ứng lưu hóa nhiệt vào thành phần pha trộn polyme.

Nhóm tác giả R. Suresh, Y. P. Singh, G. D. Nigam và R. P. Singh [90] đã nghiên cứu khả năng tương hợp của hệ CR/PVC bằng kỹ thuật điện môi, siêu âm và bức xạ tia X. Nghiên cứu bức xạ tia X đã cho thấy tương tác polyme-polyme của PVC và CR-20. Những kết quả này phù hợp với các nghiên cứu về cấu trúc hình thái học của hệ blend này.

1.4.3.7. Hệ blend trên cơ sở cao su NBR với CR và PVC

Các tác giả A. M. Omran, A. M. Youssef, M. M. Ahmed, E.M.Abdel-Bary và R.T. L. Hellipolis Cairo (Ai Cập) [91] đã nghiên cứu vật liệu cao su blend bền cơ và chịu dầu trên cơ sở cao su NBR (N3980-39% ) với CR và PVC gồm các hệ blend NBR/CR và NBR/PVC trên máy trộn hai trục (đường kính trục 400mm và 600mm) với các hệ lưu hóa khác nhau. Sản phẩm cao su blend thu được được cán tấm và bảo quản ít nhất 6 giờ trước khi tiến hành thử nghiệm. Các mẫu được thử độ trương trong các loại dầu động cơ, dầu thủy lực, diesel và toluen tại nhiệt độ phòng (25±2)oC trong 24 giờ. Kết quả nghiên cứu cho thấy tỷ lệ trộn

NBR/CR (1:1) có thời gian lưu hóa ít nhất; khi tăng hàm lượng CR thì khả năng chịu xăng và dầu diesel giảm đi. Thời gian lưu hóa tăng theo hàm lượng CR đến tỷ lệ 1:1, nếu tiếp tục tăng hàm lượng CR sẽ dẫn đến sự tăng độ bền kéo trong khi mođun ít thay đổi. Trong hệ blend NBR/PVC, khi tỷ lệ PVC đạt 50% so với NBR thì mođun biến đổi tuyến tính. Với hàm lượng PVC cao hơn thì độ dãn dài giảm đi, tuy nhiên hàm lượng PVC ảnh hưởng không lớn đến độ trương của vật liệu. Các tác giả còn thấy mật độ liên kết ngang giảm khi tăng hàm lượng PVC và có ảnh hưởng đến khả năng chịu dầu của các hệ tương ứng. Tất cả các hệ cao su blend NBR/PVC có khả năng chịu dầu thủy lực và nhiên liệu tốt khi hàm lượng PVC không quá 30%.

1.4.3.8. Một số hệ blend có khả năng chịu dầu khác

Tác giả H. Ismail và các cộng sự đã nghiên cứu chế tạo blend của SBR với cao su thiên nhiên epoxi hóa (ENR). Việc blend hóa với ENR cải thiện khả năng gia công, độ cứng, đàn hồi, tăng độ bền dầu cho SBR. Nếu cho thêm chất tương hợp styren-butadien epoxi hóa – styren triblock copolyme (ESBS) thì khả năng gia công, độ bền kéo đứt và độ bền dầu của vật liệu tốt hơn [92]. Abhijit Jha và Anil K. Bhowmick [93] đã chế tạo blend của polybutylen terephtalat/polyacrylat (PBT/ACM). Loại vật liệu này rất bền kể cả khi ngâm trong dầu ở 150oC mà không bị suy giảm các tính chất cơ lý.

Tác giả PK Das và các cộng sự [94] đã nghiên cứu chế tạo blend của cao su acrylonitril butadien hydro hóa (HNBR) và polyamit (PA) ở tỷ lệ 50/50 bằng phương pháp trộn rồi cho bức xạ bằng chùm điện tử. Kết quả cho thấy HNBR phân tán trong pha liên tục của nylon. Khi tăng cường độ bức xạ thì độ bền của blend tăng, độ già hóa trong dầu và độ trương nở giảm.

Sirichai pattanawannidchai và các cộng sự [95] đã nghiên cứu chế tạo blend của CSTN và CPE ở tỷ lệ 20/80 với chất độn là SiO2. Kết quả thấy độ bền của blend tăng theo sự tăng hàm lượng của SiO2 và chất độn không làm tăng độ bền dầu hỏa của vật liệu. Nhóm tác giả Chakrit Sirisinha và các cộng sự [96] chỉ ra blend CSTN/CPE (hàm lượng CSTN bằng 50% khối lượng) có giá thành thấp mà vẫn có tính chất cơ lý đạt yêu cầu; độ bền dầu và bền già hóa của blend CSTN/CPE 50/50 phụ thuộc nhiều vào sự phân tán của pha CSTN trong CPE. Chất tương hợp cho blend được sử dụng là EPDM-g-MA. Nhóm tác giả trên [97] cũng đã chứng minh độ bền kéo của blend CSTN/CPE 50/50 có tính năng tương đương với CPE nguyên chất kể cả khi ngâm dầu và lão hóa nhiệt. Bằng phân tích cơ nhiệt, các tác giả cũng đã xác định được sự thay đổi giá trị Tg và quan sát tương tác giữa 2 pha gây ra bởi sự đồng lưu hóa trong blend CSTN/CPE.

Các tác giả Charkrit Sirisinha, Pongdhorn Saeoui [98] đã nghiên cứu ảnh hưởng của EPDM-g-MA như một chất tương hợp, chất phenolic là chất chống oxy hóa và khả năng chống lão hóa nhiệt của hệ blend CPE/CR 50/50. Kết quả nghiên cứu cho thấy EPDM-g-MA có thể làm giảm kích thước pha của blend với hàm lượng tối ưu là 1 phần khối lượng. Ngoài ra về độ chịu dầu, tính chất lão hóa nhiệt của blend phù hợp với độ bền kéo.

P. Sae-oui1, C. Sirisinha, K. Hatthapanit [99] đã nghiên cứu ảnh hưởng của tỷ lệ blend lên độ già hóa, khả năng chịu dầu, chịu ozon của hệ blend CR/NR khi sử dụng SiO2 làm chất độn. Kết quả nghiên cứu cho thấy, khi trộn SiO2 vào hệ blend đã làm tăng mật độ liên kết ngang trong hệ blend, độ phân tán của SiO2 trong CR tốt hơn trong cao su thiên nhiên. Tính chất cơ lý, khả năng chống phân

hủy do lão hóa nhiệt, chịu ozon của hệ CR/NR cũng được cải thiện đáng kể khi hàm lượng CR trong hệ tăng lên. Trong khi đó, P. Thavamani và D. Khastgir

[100] đã nghiên cứu khả năng tương hợp của HNBR với etylen vinyl acetat copolyme (EVA). Kết quả nghiên cứu cho thấy hai polyme này có khả năng tương hợp với nhau. Độ bền dầu của vật liệu này tăng theo sự tăng của hàm lượng HNBR. Bên cạnh đó, tác giả Hanafi Ismail và các cộng sự [101] đã nghiên cứu chế tạo blend của SBR với cao su thiên nhiên epoxy hóa (ENR) và đã chỉ ra rằng ENR làm tăng độ bền dầu cho SBR. Nếu cho thêm chất tương hợp styren - butadien epoxy hóa - styren triblock copolyme (ESBS) thì khả năng gia công, độ bền kéo đứt và độ bền dầu của vật liệu được cải thiện.

Đặc biệt Wu Wei-li, Li Qing-shan [102] đã sử dụng NBR để thay đổi khả năng chịu dầu của hệ SBR/PVC khi thay đổi tỷ lệ pha trộn. Từng hệ được kiểm tra tính năng (độ bền kéo, độ dãn dài khi kéo đứt, độ cứng, khả năng chịu mài mòn và chịu dầu, v.v…) và kết quả nghiên cứu nhận được đã cho thấy tổ hợp tối ưu có độ chịu dầu, dung môi (nghiên cứu độ trương trong xăng và benzen ở 23oC trong 24 giờ) là đạt yêu cầu khi hàm lượng NBR là nhỏ hơn 25%. Ngoài ra còn một số phép phân tích và nghiên cứu khác cũng đã được thực hiện đối với hệ ba thành phần NBR/SBR/CSTN. Đồng thời nhóm tác giả Wu Wei-li [103] cũng đã

nghiên cứu khả năng kháng dầu của hệ blend CSTN/ PVC được cải thiện với tỷ lệ NBR tối ưu. Hệ CSTN/ PVC/NBR nghiên cứu đã được xác định các tính chất như độ bền kéo, độ dãn dài khi kéo đứt, độ cứng, khả năng chịu mài mòn và chịu dầu và được so sánh với các thông số tương ứng của NBR. Các tác giả đã xác định được công thức phần khối lượng tối ưu như sau: PVC: 30; CSTN: 100; NBR: 25; S: 3; TMTD: 0,8; chất xúc tiến D: 1,5; chất xúc tiến DM: 1.5; SiO2: 40; canxi cacbonat: 30; kẽm oxit: 5; axit stearic: 1,5; chất phòng lão D: 2. Hệ blend nhận được có khả năng chịu dầu đạt mức yêu cầu đặt ra .

Một hướng khác S. H. Botros và K. N. Abdel - Nour [104] đã nghiên cứu chế tạo blend của cao su butyl (IIR) với NBR để có vật liệu cao su blend bền dầu

và bền nhiệt. Kết quả nghiên cứu cho thấy các sản phẩm blend IIR/NBR lưu hóa ở các tỷ lệ (70:30) (30:70) và (20:80) khả năng chống lão hóa, độ trương nở của chúng trong dầu phanh và toluen cũng được cải thiện so với các cao su thành phần. Ngoài ra, S. H. Bostros [105] cũng đã nghiên cứu chế tạo cao su etylen propylen dien maleat (MAH-g-EPDM) trên máy cán hai trục và sử dụng chất này làm chất tương hợp cho hệ blend EPDM/NBR. Bằng phương pháp đo độ nhớt và kính hiển vi điện tử quét cho thấy khi thêm MAH-g-EPDM vào hệ blend đã cải thiện khả năng tương hợp và hình thái của hệ blend EPDM/NBR. Ngoài ra khả năng chịu nhiệt, tính ổn định dưới tác dụng của tia cực tím, các đặc tính cơ học của blend cũng đã được nghiên cứu.

Trong quá trình nghiên cứu các tính chất của vật liệu blend PVC/NBR, một số tác giả đã giải thích sự tăng độ bền oxy hóa nhiệt của vật liệu blend NBR/PVC là do có phản ứng khâu mạch giữa nhóm cloallyl của PVC với nhóm nitril trong cao su NBR. Ngoài ra, khả năng phản ứng giữa các cấu tử, của chất tương hợp trong quá trình gia công chế tạo vật liệu polyme blend cũng đã được nhiều tác giả nghiên cứu [72, 106, 107, 108, 109].

Từ những thông tin thu lượm được cho thấy rằng:

- Nghiên cứu chế tạo và ứng dụng vật liệu cao su blend là hướng nghiên cứu mang lại hiệu quả cao. Chính vì vậy, cho đến nay nhiều tác giả trên thế giới đã và đang tập trung vào lĩnh vực này.

- Để chế tạo vật liệu cao su blend có khả năng bền dầu mỡ hầu hết các công trình nghiên cứu hiện nay tập trung vào các hệ blend 2 cấu tử như: NBR/PVC, NBR/ENR, NBR/SBR, NBR/CR, NBR/CSTN và blend trên cơ sở một số cao su tổng hợp có các tính năng đặc biệt. Riêng đối với hệ cao su blend 3 cấu tử NBR/CR/PVC gần đây đã được đề cập nhưng cũng chưa có công trình nghiên cứu cụ thể về hệ này. Còn ở Việt Nam hệ cao su blend NBR/CR/PVC hiện chưa có ai nghiên cứu nên sẽ được chúng tôi nghiên cứu trong luận án này.

CHƯƠNG 2: VẬT LIỆU VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. Nguyên liệu và thiết bị nghiên cứu

2.1.1. Nguyên liệu, hóa chất

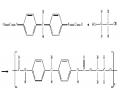

Cao su NBR sử dụng là KOSYN – KNB 35L (Hàn Quốc) có hàm lượng nhóm acrylonitril 34%; Cao su CR sử dụng là loại SKYPRENE – B5 của hãng TOSOH (Nhật Bản); PVC sử dụng là loại PVC – S có ký hiệu SG 710 (Việt Nam);

Chất độn và các phụ gia gồm: than đen loại N 330 HAF (Trung Quốc); Silic đioxit loại ZEOSIL 155 (Hàn Quốc); Lưu huỳnh của hãng Sae Kwang Chemical IND. Co. Ltd. (Hàn Quốc); Xúc tiến DM (disulfua benzothiazyl) và xúc tiến D (diphenyl guanidin) (Trung Quốc); Axit stearic của PT. Orindo Fine Chemical (Indonesia); Oxit kẽm Zincollied (Ấn Độ); Chất ổn định cađimi stearat và bari stearat là sản phẩm của Viện Công nghệ Xạ hiếm; Phòng lão A (aldol- naphtyl-amin) và phòng lão D (phenyl-naphtyl-amin) (Trung Quốc); Chất hóa dẻo DOP (dioctyl phtalat) (Trung Quốc);

Tất cả các nguyên liệu và hóa chất trên đây đều là dạng công nghiệp.

Chất biến đổi cấu trúc DLH (nhựa phenol-formaldehyt biến tính dầu vỏ hạt điều) và D01 (từ dầu trẩu) được chế tạo tại Phòng Công nghệ Vật liệu Polyme, Viện Hóa học, Viện Khoa học và Công nghệ Việt Nam;

Xăng A92 (Việt Nam), dầu biến thế (Singapo);

Các dung môi hữu cơ: xyclohexanon, axeton, toluen và một số hóa chất khác loại tinh khiết phân tích của Đức và Trung Quốc.

2.1.2. Thiết bị thí nghiệm

Thiết bị trộn kín Haake Polylab System Rheomix của hãng Haake (Đức);

Máy cán thí nghiệm của hãng TOYOSEIKI (Nhật Bản);

Máy ép thí nghiệm có gia nhiệt của hãng TOYOSEIKI (Nhật Bản);

Máy đo độ bền kéo đứt YG - 632 (Đài Loan);

Đồng hồ đo độ cứng (Shore A) TECLOCK (Jis K6301A) (Nhật Bản);

Kính hiển vi điện tử quét (SEM) JSM - 5300 và JSM 6490 của hãng JEOL (Nhật Bản);

Máy phân tích nhiệt trọng lượng (TGA) SHIMADZU TGA - TA50 (Nhật Bản) và máy phân tích nhiệt của hãng SETARAM (Pháp);

Tủ sấy Memmert (Đức);

Tủ thử nghiệm thời tiết gia tốc UVCON của hãng ATLAS (Mỹ);

Máy chụp phổ hồng ngoại Impact - 410 Nicolet (Mỹ);

Máy đo độ bền mài mòn Y - 634 (Đài Loan);

Cân phân tích, khuôn ép mẫu và dao cắt mẫu, thước Panme.

2.2. Phương pháp nghiên cứu

2.2.1. Phương pháp chế tạo vật liệu

2.2.1.1. Chế tạo mẫu cao su blend NBR/PVC

a) Thành phần đơn chế tạo vật liệu

Bảng 2.1. Thành phần đơn chế tạo vật liệu NBR/PVC

Hàm lượng (pkl) | |

PVC-S NBR DOP Cd-stearat Ba-stearat Axit stearic S ZnO Xúc tiến D Xúc tiến DM Than đen N 330 SiO2 | 0 100 100 0 60 (% theo PVC) 1,5 (% theo PVC) 1,5 (% theo PVC) 1 3 5 0,3 0,6 30 12 |

Có thể bạn quan tâm!

-

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 4

Nghiên cứu chế tạo vật liệu cao su blend bền môi trường và dầu mỡ - 4 -

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên -

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên Epoxy Hóa (Enr)

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên Epoxy Hóa (Enr) -

Phương Pháp Xác Định Tính Chất, Cấu Trúc Vật Liệu Cao Su Blend

Phương Pháp Xác Định Tính Chất, Cấu Trúc Vật Liệu Cao Su Blend -

Quy Hoạch Thực Nghiệm Theo Kế Hoạch Mạng Đơn Hình Sheffe

Quy Hoạch Thực Nghiệm Theo Kế Hoạch Mạng Đơn Hình Sheffe -

Nghiên Cứu Chế Tạo Vật Liệu Cao Su Blend Trên Cơ Sở Cao Su Nitril Butadien Và Nhựa Polyvinyl Clorua

Nghiên Cứu Chế Tạo Vật Liệu Cao Su Blend Trên Cơ Sở Cao Su Nitril Butadien Và Nhựa Polyvinyl Clorua

Xem toàn bộ 172 trang tài liệu này.

b) Quy trình chế tạo vật liệu

● Bước 1: Trộn riêng PVC với chất ổn định cađimi stearat, bari stearat và chất hóa dẻo DOP, sau đó đem ủ nhiệt ở 70oC trong 6 giờ.

● Bước 2: Lấy PVC đã được trộn chất hóa dẻo trộn tiếp với cao su NBR và các phụ gia trong máy trộn kín ở 170oC, thời gian 7 phút và tốc độ 50 vòng/phút.

● Bước 3: Hợp phần cao su - nhựa sau khi trộn kín được để nguội và đem trộn xúc tiến với lưu huỳnh trên máy cán 2 trục trong 5 phút ở nhiệt độ nhỏ hơn 50oC.

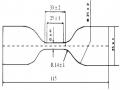

● Bước 4: Mẫu vật liệu được ép trên máy ép thuỷ lực theo chế độ sau: nhiệt độ lưu hóa 170oC, áp suất ép 6kg/cm2, thời gian 15 phút.

● Bước 5: Lấy khuôn ra và để nguội từ từ rồi mới lấy mẫu.

2.2.1.2. Chế tạo mẫu cao su blend NBR/CR

a) Thành phần đơn chế tạo vật liệu

Bảng 2.2. Thành phần đơn chế tạo vật liệu NBR/CR

Hàm lượng (pkl) | |

NBR CR Axit stearic S ZnO Xúc tiến D Xúc tiến DM Than đen N 330 SiO2 | 0 100 100 0 1 3 5 0,3 0,6 30 12 |

b) Quy trình chế tạo vật liệu

● Bước 1: Trộn CR, NBR và các phụ gia trên máy trộn kín ở 170oC trong 7 phút với tốc độ 50 vòng/phút

● Bước 2: Hỗn hợp cao su sau khi trộn kín được để nguội và đem trộn với xúc tiến và lưu huỳnh trên máy cán 2 trục trong 5 phút ở nhiệt độ nhỏ hơn 50oC.