● Bước 3: Mẫu vật liệu được ép trên máy ép thủy lực có gia nhiệt theo chế độ: nhiệt độ lưu hóa là 170oC, áp suất 6 kg/cm2 trong thời gian 15 phút.

● Bước 4: Lấy khuôn ra để nguội từ từ rồi lấy mẫu ra.

2.2.1.3. Chế tạo mẫu cao su blend CR/PVC

a) Thành phần đơn chế tạo vật liệu

Bảng 2.3. Thành phần đơn chế tạo vật liệu CR/PVC

Hàm lượng (pkl) | |

PVC-S CR DOP Cd-stearat Ba-stearat Axit stearic S ZnO Xúc tiến M Xúc tiến DM Than đen N 330 SiO2 | 0 100 100 0 60 (% theo PVC) 1,5 (% theo PVC) 1,5 (% theo PVC) 1 3 5 0,3 0,6 30 12 |

Có thể bạn quan tâm!

-

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên -

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên Epoxy Hóa (Enr)

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cao Su Thiên Nhiên Epoxy Hóa (Enr) -

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cr Và Pvc

Hệ Blend Trên Cơ Sở Cao Su Nbr Với Cr Và Pvc -

Quy Hoạch Thực Nghiệm Theo Kế Hoạch Mạng Đơn Hình Sheffe

Quy Hoạch Thực Nghiệm Theo Kế Hoạch Mạng Đơn Hình Sheffe -

Nghiên Cứu Chế Tạo Vật Liệu Cao Su Blend Trên Cơ Sở Cao Su Nitril Butadien Và Nhựa Polyvinyl Clorua

Nghiên Cứu Chế Tạo Vật Liệu Cao Su Blend Trên Cơ Sở Cao Su Nitril Butadien Và Nhựa Polyvinyl Clorua -

Ảnh Hưởng Của Hàm Lượng Pvc Tới Hệ Số Già Hóa Của Vật Liệu Blend

Ảnh Hưởng Của Hàm Lượng Pvc Tới Hệ Số Già Hóa Của Vật Liệu Blend

Xem toàn bộ 172 trang tài liệu này.

b) Quy trình chế tạo vật liệu

● Bước 1: Trộn riêng PVC với chất ổn định cadimi stearat, bari stearat và chất hóa dẻo DOP, sau đó đem ủ nhiệt ở 70oC trong 6 giờ.

● Bước 2: Lấy PVC đã được trộn chất hóa dẻo trộn tiếp với cao su CR và các phụ gia trong máy trộn kín ở 170oC, thời gian 7 phút và tốc độ 50 vòng/phút.

● Bước 3: Hợp phần cao su - nhựa sau khi trộn kín để nguội và đem trộn với xúc tiến và lưu huỳnh ở nhiệt độ thường trên máy cán 2 trục trong 5 phút ở nhiệt độ nhỏ hơn 50oC.

● Bước 4: Mẫu vật liệu được ép trên máy ép thuỷ lực theo chế độ sau: nhiệt độ

lưu hóa 170oC, áp suất ép 6kg/cm2, thời gian 15 phút.

● Bước 5: Lấy khuôn ra và để nguội từ từ rồi mới lấy mẫu.

2.2.1.4. Chế tạo mẫu cao su blend NBR/CR/PVC

a) Thành phần đơn chế tạo vật liệu

Bảng 2.4. Thành phần đơn chế tạo vật liệu NBR/CR/PVC

Hàm lượng (pkl) | |

NBR CR PVC DOP Cd-stearat Ba-stearat Axit stearic S ZnO Xúc tiến D Xúc tiến DM Than đen N 330 SiO2 | x1 x2 x3 60 (% theo PVC) 1,5 (% theo PVC) 1,5 (% theo PVC) 1 3 5 0,3 0,6 30 12 |

Điều kiện | x1 + x2 + x3 = 100 |

b) Quy trình chế tạo vật liệu

● Bước 1: Trộn riêng PVC với các chất ổn định cadimi stearat, bari stearat và chất hóa dẻo DOP, sau đó đem ủ ở nhiệt độ 70oC trong 6 giờ.

● Bước 2: Lấy PVC đã được trộn chất hóa dẻo trộn với hai cao su (CR, NBR) và các phụ gia trên máy trộn kín ở 170oC, thời gian 7 phút và tốc độ 50 vòng/phút.

● Bước 3: Hợp phần cao su - nhựa và phụ gia được phối trộn với chất xúc tiến và lưu huỳnh trên máy cán 2 trục trong 5 phút ở nhiệt độ nhỏ hơn 50oC.

● Bước 4: Mẫu vật liệu được ép trên máy ép thuỷ lực có gia nhiệt theo chế độ: nhiệt

độ lưu hóa 170oC, với áp suất 6 kg/cm2 trong thời gian 15 phút.

● Bước 5: Lấy khuôn ra để nguội từ từ rồi lấy mẫu ra.

2.2.2. Phương pháp xác định tính chất, cấu trúc vật liệu cao su blend

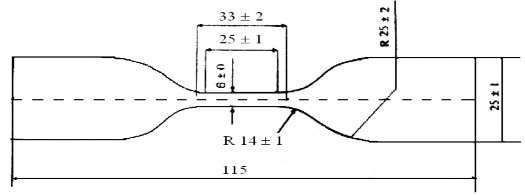

2.2.2.1. Phương pháp đo độ bền kéo đứt của vật liệu

Độ bền kéo đứt là ứng suất kéo ghi được tại thời điểm mẫu đứt. Độ bền kéo đứt của mẫu vật liệu cao su blend được xác định theo tiêu chuẩn TCVN 4509 : 2006 [110] hoặc ISO 37 - 2006. Mẫu đo độ bền kéo đứt được chế tạo theo dạng quả tạ như được mô tả ở hình dưới đây:

Thiết bị sử dụng để đo độ bền kéo đứt là máy đo độ bền kéo đứt YG - 632 (Đài Loan).

Độ bền kéo đứt TSb (MPa) của mẫu được tính theo công thức sau :

TSb

Fb

W

t

Trong đó :

Fb là lực kéo đứt mẫu (N)

Wt là tiết diện ngang của mẫu thử (mm2) Kết quả được tính trung bình từ 5 mẫu đo.

2.2.2.2. Phương pháp xác định độ dãn dài khi đứt của vật liệu

Độ dãn dài khi đứt là độ dãn khi kéo trên chiều dài thử tại điểm đứt. Các tiêu chuẩn về mẫu đo và phép đo giống như phương pháp xác định độ bền kéo đứt (theo TCVN 4509 : 2006) [110] trên máy đo độ bền kéo đứt YG - 632 (Đài Loan).

Độ dãn dài khi đứt (Eb) được tính theo công thức sau:

E

l1l0x100%

b l

0

Trong đó:

l0 là độ dài giữa hai điểm được đánh dấu trên mẫu trước khi kéo (mm) l1 là chiều dài giữa hai điểm đánh dấu trên mẫu ngay khi đứt (mm) Kết quả được tính trung bình từ 5 mẫu đo.

2.2.2.3. Phương pháp xác định độ dãn dài dư của vật liệu

Độ dãn dài dư là hiệu số chiều dài của đoạn mẫu sau khi kéo đứt để yên 3 phút ghép lại và trước khi kéo đứt, tính bằng phần trăm so với đoạn dài ban đầu. Tiêu chuẩn mẫu đo, thiết bị đo giống như phương pháp xác định độ bền kéo đứt (theo TCVN 4509 : 2006) [110].

Độ dãn dài dư (Edư) được tính theo công thức:

Edư =

l2l0x100%

l

0

Trong đó:

l0 là độ dài giữa hai điểm được đánh dấu trước khi kéo (mm);

l2 là độ dài giữa hai điểm được đánh dấu sau khi bị kéo đứt 3 phút (mm). Kết quả được tính trung bình từ 5 mẫu đo.

2.2.2.4. Phương pháp xác định độ cứng của vật liệu

Độ cứng (độ cứng Shore A) của vật liệu cao su blend được xác theo tiêu chuẩn TCVN 1595-1: 2007 [111] hoặc tiêu chuẩn ISO 7619-1: 2004. Nguyên tắc của phép đo là đo chiều sâu của mũi ấn khi ấn vào vật liệu trong điều kiện xác định. Phép đo được thực hiện trên đồng hồ đo độ cứng (Shore A) TECLOCK (Jis K6301A) của Nhật Bản. Mẫu thử hình khối chữ nhật kích thước của mẫu phải cho phép đo ở 5 điểm. Chỉ số đo độ cứng được đọc trên thang chia độ sau 3 giây kể từ lúc tác dụng lên mẫu. Đối với những mẫu sau 3 giây vẫn thấy kim ép tiếp tục ấn sâu vào mẫu, chỉ số đo độ cứng được xác định sau 15 giây. Mỗi mẫu đo ở

3 vị trí khác nhau. Kết quả được tính trung bình của 5 giá trị đo.

2.2.2.5. Phương pháp xác định độ mài mòn của vật liệu

Phép đo độ mài mòn Acron của vật liệu được thực hiện theo tiêu chuẩn Việt Nam TCVN 1594 - 87 [112]. Phép thử độ mài mòn Akron được thực hiện trên máy đo độ bền mài mòn Y - 634 (Đài Loan).

Lượng mài mòn (V) của mẫu, tính bằng cm3/1,61 km theo công thức:

Trong đó:

Vm1 m2

d

m1 là khối lượng mẫu trước khi mài mòn (g);

m2 là khối lượng mẫu sau khi mài mòn (g);

d là khối lượng riêng của cao su đem thử g/cm3 (khối lượng riêng của cao su blend được xác định theo tiêu chuẩn TCVN 4866 : 2007 [113].

2.2.2.6. Phương pháp xác định độ trương của vật liệu trong môi trường xăng dầu

Độ trương của vật liệu cao su blend trong một số môi trường chất lỏng, trong đó có xăng, dầu được thực hiện theo tiêu chuẩn TCVN 2752 : 2008 [114] hoặc theo tiêu chuẩn ISO 1817 - 2005. Nguyên tắc của phương pháp là xác định sự thay đổi về khối lượng, thay đổi về thể tích hoặc thay đổi về các kích thước, diện tích bề mặt của mẫu cao su blend trước và sau khi ngâm mẫu thử trong các môi trường xăng, dầu, v.v...

Phần trăm thay đổi khối lượng ∆m (%) của cao su blend được tính theo công thức:

Trong đó:

(m )

m0

m 1 x100

m0

m0 là khối lượng mẫu trước khi ngâm (g);

m1 là khối lượng mẫu sau khi ngâm (g).

Kết quả được tính trung bình từ 5 mẫu đo.

2.2.2.7. Phương pháp xác định hệ số già hóa của vật liệu

a) Phương pháp xác định hệ số già hóa của vật liệu cao su blend theo tiêu chuẩn TCVN 2229-77 [115]

Các mẫu thử được chuẩn bị theo tiêu chuẩn quy định và đưa vào tủ sấy Memmert (Đức) ở 70oC (hoặc 100oC) trong thời gian 24, 48, 72, 96,144,...giờ. Sau thời gian quy định mẫu được lấy ra để yên ít nhất 4 giờ ở nhiệt độ phòng và không quá 96 giờ rồi tiến hành đo các tính chất của mẫu sau khi thực hiện phép thử già hóa.

Hệ số già hóa (KB) của vật liệu được tính theo tích số của độ bền kéo đứt và độ dãn dài khi kéo đứt trước và sau khi già hóa theo công thức:

K

Z 2

B Z

Trong đó :

1

Z1 là tích số của độ bền khi kéo đứt và độ dãn dài khi kéo đứt trước khi già hóa;

Z2 là tích số của độ bền khi kéo đứt và độ dãn dài khi kéo đứt sau khi già hóa.

Kết quả được tính trung bình từ 5 mẫu đo.

b) Phương pháp xác định hệ số già hóa của vật liệu trong môi trường bức xạ nhiệt ẩm theo tiêu chuẩn ASTM D4587-91 [116]

Các mẫu thử được cắt thành hình chữ nhật 10 x 14 (cm x cm) và đặt trên tấm nhôm ở trong tủ thử nghiệm thời tiết gia tốc UVCON của hãng ATLAS (Mỹ). Chế độ thử nghiệm theo chu kỳ, mỗi chu kỳ 12 giờ gồm 8 giờ chiếu bức xạ tử ngoại ở bước sóng 340 nm, nhiệt độ 70oC và 4 giờ ngưng hơi ẩm ở nhiệt độ 50oC. Sau một số chu kỳ nhất định (2, 4, 6, 8, 10,…chu kỳ thử nghiệm) các mẫu được đo kiểm tra các tính chất cơ lý (độ bền kéo đứt, độ dãn dài khi đứt, độ cứng, v.v…).

Hệ số già hóa (KB) tính theo tích số của độ bền kéo đứt và độ dãn dài khi kéo đứt trước và sau khi già hóa theo công thức:

K

Z 2

B Z

Trong đó :

1

Z1 là tích số của độ bền khi kéo đứt và độ dãn dài khi kéo đứt trước khi già hóa;

Z2 là tích số của độ bền khi kéo đứt và độ dãn dài khi kéo đứt sau khi già hóa.

Kết quả được tính trung bình từ 5 mẫu đo.

2.2.2.8. Phương pháp kính hiển vi điện tử quét (SEM)

Để nghiên cứu cấu trúc hình thái vật liệu chúng tôi đã dùng phương pháp kính hiển vi điện tử quét (SEM): mẫu vật liệu được ngâm trong môi trường nitơ lỏng, tiến hành bẻ gẫy rồi cắt lát với độ dày khoảng 1 mm. Sau đó mẫu được gắn trên giá đỡ, bề mặt cắt của mẫu được phủ một lớp Pt mỏng, bằng phương pháp bốc hơi trong chân không dưới điện áp để tăng độ tương phản. Mẫu được cho vào buồng đo của kính hiển vi điện tử quét để chụp ảnh bề mặt gẫy.

2.2.2.9. Phương pháp phân tích nhiệt trọng lượng (TGA)

Phân tích nhiệt trọng lượng (TGA) là một phương pháp phân tích sự thay đổi liên tục về khối lượng của mẫu theo sự tăng nhiệt độ. Phương pháp này cho thấy được các thông tin về nhiệt độ bắt đầu phân hủy, tốc độ phân hủy và phần trăm mất khối lượng của của vật liệu ở các nhiệt độ khác nhau. Quá trình phân tích TGA của mẫu cao su blend được thực hiện trên máy SETARAM (Pháp). Các điều kiện phân tích nhiệt trọng lượng như sau:

+ Môi trường: không khí;

+ Tốc độ tăng nhiệt độ: 10oC/phút;

+ Khoảng nhiệt độ nghiên cứu: từ 30oC đến 800oC.

2.2.3. Phương pháp quy hoạch thực nghiệm

Phương pháp quy hoạch thực nghiệm là phương pháp hiện đại để nghiên cứu các hệ đa cấu tử. Thực nghiệm được tiến hành theo kế hoạch lập ra từ trước với sự thay đổi đồng thời của các yếu tố cho phép xác lập mức độ tương tác giữa chúng và do vậy giảm đáng kể số lượng thí nghiệm. Tính chất cần nghiên cứu của hệ là một hàm số liên tục của các đối số (thành phần các cấu tử tạo nên hệ) và thường được biểu diễn ở dạng một đa thức mô tả hệ với độ chính xác đáng kể theo quan điểm thống kê, qua đó có thể xác định được tỷ lệ thành phần tối ưu của hệ cần nghiên cứu [117, 118, 119]. Để xác định được tỷ lệ thành phần tối ưu của hệ ba cấu tử NBR/CR/PVC chúng tôi thực hiện các phương pháp sau:

2.2.3.1. Mô hình thực nghiệm thống kê trên cơ sở kết quả thực nghiệm thụ động

Mô hình thực nghiệm thống kê trên cơ sở kết quả thực nghiệm thụ động là mô hình tổng quát được thiết lập dựa trên các kết quả thực nghiệm thụ động không theo mô hình toán học định trước. Từ tập hợp số liệu thực nghiệm đó sẽ tiến hành xử lý tìm giá trị trung bình, phương sai, kiểm định tính đồng nhất của các phương sai và trên cơ sở đó tính phương sai tái sinh cho thực nghiệm về độ bền kéo, độ dãn dài và độ cứng. Tiếp theo tiến hành lập mô hình toán học và đánh giá sự tương hợp của mô hình đó thông qua so sánh sự sai khác giữa giá trị tính toán theo mô hình và giá trị thực nghiệm hoặc đánh giá qua các chuẩn số thống kê. Giả sử hệ ba cấu tử NBR/CR/PVC có thành phần tương ứng x1, x2, x3, chúng ta sẽ tính được giá trị trung bình y từ kết quả đo y1, y2, y3 theo công thức:

m

y ji

y j 1 ;

m

i 1, n

(2.1)

i

Phương sai s2 theo công thức sau:

m

y ji

y 2

i

s2

j1

m 1

; i 1, n

(2.2)

Từ giá trị phương sai lớn nhất s2max trong số n giá trị s2j và tính chuẩn số