rộng rãi nhất. Các công đoạn bào chế pellet bằng phương pháp đùn – tạo cầu gồm trộn bột khô, trộn bột ướt, ủ, đùn thành sợi hình trụ, vo tạo cầu và sấy khô pellet.

1.4.4. Thiết bị bào chế pellet bằng kỹ thuật đùn – tạo cầu

Các thiết bị/máy thông dụng trong bào chế thuốc bột, thuốc cốm, viên nén như các máy xay, máy nghiền, máy rây, máy trộn bột khô, máy nhào trộn bột ẩm, thiết bị sấy khô, đều dùng được trong bào chế pellet bằng kỹ thuật đùn - tạo cầu ở các giai đoạn: xay - nghiền mịn dược chất/tá dược, trộn hỗn hợp bột khô, nhào trộn khối bột ẩm và làm khô pellet. Nhưng có hai giai đoạn phải sử dụng máy chuyên dụng là máy đùn/ép sợi để tạo các sợi hình trụ và máy vo/tạo cầu để chuyển các đoạn sợi hình trụ thành pellet hình cầu [7].

1.4.5. Các yếu tố ảnh hưởng đến đặc tính của pellet bằng kỹ thuật đùn – tạo cầu Yếu tố công thức:

Để bào chế được pellet bằng kỹ thuật đùn - tạo cầu, trong công thức pellet nhất thiết phải có tá dược tạo cầu thích hợp thì mới thu được sản phẩm là các pellet hình cầu hoặc phỏng cầu. Nhưng cần lưu ý là tá dược tạo cầu có ảnh hưởng lớn đến giải phóng dược chất từ pellet. Vì vậy, khi xây dựng công thức bào chế pellet giải phóng ngay chỉ nên sử dụng tá dược tạo cầu với tỷ lệ thấp nhất, vừa đủ để tạo cầu, đồng thời ít ảnh hưởng nhất tới khả năng làm chậm giải phóng dược chất. Thể tích tá dược dính lỏng hoặc nước dùng cho giai đoạn nhào ẩm, cần được xác định vừa đủ cho từng công thức pellet, để có được khối bột ẩm đủ dẻo, cho phép đùn/ép ra các sợi đùn chắc, mịn, bề mặt nhẵn, không dính sàng khi đùn/ép. Nếu thiếu nước hoặc tá dược dính lỏng, khối ẩm không đủ dẻo, sợi đùn ra không chắc, bề mặt thô ráp, dẫn tới phát sinh nhiều tiểu phân mịn khi vo/tạo cầu và pellet thu được sẽ có kích thước rất khác nhau. Nếu thừa nước hoặc tá dược dính lỏng, khối bột quá ẩm, sợi đùn ra bết dính với nhau và bết dính với bề mặt máy, với sàng máy đùn và khi vo/tạo cầu chúng rất dễ bết dính với nhau, pellet thu được sẽ có kích thước rất khác nhau [7].

Các thông số kỹ thuật: Trong giai đoạn nhào ẩm, trình tự phối hợp các thành phần trong giai đoạn nhào ẩm để tạo khối ẩm có thể ảnh hưởng đáng kể đến khả năng giải phóng dược chất từ pellet thu được. Vì vậy, cần nghiên cứu lựa chọn trình tự phối hợp dược chất với các thành phần có trong công thức pellet sao cho sản phẩm thu

được, đạt được yêu cầu về tốc độ và mức độ giải phóng dược chất dự định. Trong giai đoạn đùn/ép, tốc độ đùn sợi có ảnh hưởng nhất định đến hiệu suất sản xuất pellet, cũng như đặc tính của pellet. Tốc độ đùn sợi chậm làm giảm hiệu suất nhưng sợi đùn ra thường chắc, mịn, bề mặt nhẵn; ngược lại, tốc độ đùn sợi cao thường ra các sợi đùn có bề mặt thô, ráp, các tiểu phân trong sợi kết dính yếu sẽ sinh ra nhiều bột mịn khi vo/tạo cầu và pellet thu được có kích thước rất khác nhau [7].

Nhiệt độ của máy đùn: Kiểm soát nhiệt độ của máy đùn không chỉ quan trọng đối với các công thức pellet có dược chất không bền với nhiệt mà còn ảnh hưởng trực tiếp đến hàm ẩm của khối dẻo. Nếu nhiệt độ tăng lên trong quá trình đùn sợi, pha lỏng trong khối ẩm dẻo bị bay hơi làm cho chất lượng của các sợi đùn ở giai đoạn đầu và giai đoạn cuối của cùng một lô sản xuất sẽ khác nhau. Tác động nhiệt của máy đùn càng lớn với công thức pellet có tỷ lệ lớn Avicel, do nước trong khối dẻo là nước tự do nên càng dễ bay hơi. Để khắc phục tác động xấu của nhiệt sinh ra trong quá trình đùn, nên chọn loại máy đùn có 2 lớp vỏ, để có thể điều nhiệt bằng nước chảy qua giữa hai lớp vỏ của máy đùn [7].

Tốc độ vo/tạo cầu: Tốc độ quay của đĩa ma sát trong máy vo/tạo cầu có tác động đến kích thước của pellet theo xu hướng: Tăng tốc độ quay làm tăng số lượng các tiểu phân lớn, giảm số lượng các tiểu phân mịn, làm tăng đường kính trung bình của sản phẩm; tốc độ quay chậm không thể tạo ra pellet có độ đặc cần thiết và không thể thu được sản phẩm có dạng hình cầu; ngược lại tốc độ quay quá lớn sẽ dẫn tới sự kết tụ của các pellet riêng biệt lại với nhau [7].

Thời gian vo: Tăng thời gian vo thường thu được pellet có kích thước đồng nhất hơn, bề mặt mịn hơn, dạng hình cầu hoàn chỉnh hơn và tỷ trọng lớn hơn [7].

1.4.6. Kỹ thuật bào chế pellet giải phóng tại đại tràng

Để bào chế pellet giải phóng tại đại tràng, các nghiên cứu chủ yếu theo hướng tạo pellet nhân bằng các phương pháp khác nhau, sau đó bao pellet bằng màng bao chứa polyme kiểm soát giải phóng tại đại tràng.

Quá trình bao màng pellet nhân có thể sử dụng các loại thiết bị bao khác nhau, nhưng thường được bao bằng thiết bị tầng sôi.

Thiết bị tầng sôi

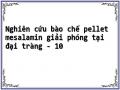

Là thiết bị phù hợp nhất cho việc bao màng pellet bằng dung dịch hoặc hỗn dịch. Có thể dùng cả 3 thiết bị tầng sôi: loại có vòi phun từ trên xuống (top spray system), loại có vòi phun từ đáy lên (bottom spray system) và loại có vòi phun tiếp tuyến (tangential spray) như hình 1.3 [3].

Hình 1.2. Phân loại máy tầng sôi

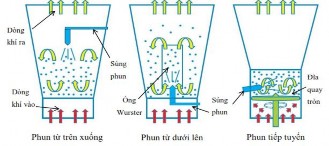

Với thiết bị bao tầng sôi, không khí nóng (điều chỉnh được nhiệt độ) được nén dưới một áp lực nào đó đi qua một tấm có các lỗ phân phối khí ở phần đáy của thiết bị , các nhân nằm trong vùng bao được luồng không khí này đẩy cho chuyển động từ dưới lên và đi vào vùng phun dịch, tại đây các nhân sẽ nhận được các giọt dịch phun một cách ngẫn nhiên, đồng thời tiếp tục bị đẩy lên khoang phía trên của thiết bị được nới rộng, nên tại đó áp lực khí nén giảm một cách đột ngột, dưới tác dụng của lực trọng trường các nhân sẽ rơi tự do từ trên xuống. Như vậy, dưới tác động liên tục của hai lực ngược chiều làm cho các nhân chuyển động xáo trộn liên tục và được treo trong luồng không khí nóng, do đó diện tích mặt thoáng rất lớn nên dung môi của các giọt chất lỏng đã bám dính trên bề mặt các nhân bay hơi rất nhanh và thoát ra ngoài cùng với luồng khí thải. Hình 1.4. mô tả cơ chế hình thành màng bao film [3].

Ở quy mô thí nghiệm, kiểu phun từ trên xuống và phun từ dưới lên được sử dụng phổ biến. Trong đó kiểu phun từ dưới lên hay được sử dụng để bao màng do có nhiều ưu điểm hơn so với kiểu phun từ trên xuống: Quỹ đạo bay của pellet trong buồng bao ổn định hơn, hiệu suất bao cao hơn do giảm sự thất thoát dịch bao, hạn chế việc tắc súng phun (do trong kiểu phun từ trên xuống, dịch bao được phun ngược chiều với dòng của khí nóng cấp vào, dẫn tới việc cản trở phun dịch bao từ súng phun).

Hình 1.3. Cơ chế hình thành màng bao film

Các yếu tố ảnh hưởng đến quá trình bao pellet

Lưu lượng khí vào: Là thông số quan trọng quyết định đến quỹ đạo bay của pellet trong buồng bao và khả năng sấy của hệ thống trong quá trình bao. Lưu lượng khí vào thấp quá sẽ làm cho pellet không được đảo đều trong buồng bao (do lượng khí thổi vào không đủ lực để nâng pellet lên), giảm khả năng sấy pellet dẫn đến thời gian cần để sấy khô pellet trong khi bao tăng lên, pellet dễ dính lại với nhau. Ngược lại, lưu lượng khí vào cao quá sẽ làm quỹ đạo bay của pellet không ổn định, ảnh hưởng đến độ bền cơ học của pellet (do lực đẩy quá lớn làm tăng lực va đập của pellet với màng bao), tăng khả năng sấy pellet trong khi bao dẫn đến tăng bụi trong quá trình bao, hiệu suất bao giảm, màng bao không đều [3].

Các yếu tố thuộc về nhiệt độ: Nhiệt độ khí vào là yếu tố quan trọng, phụ thuộc vào loại polyme và dung môi sử dụng trong công thức màng bao. Nhiệt độ khí vào thấp quá sẽ làm chậm quá trình bốc hơi dung môi khi bao, dẫn đến tăng thời gian bao. Ngược lại, nhiệt độ khí vào cao quá có thể làm ảnh hưởng đến độ ổn định của dược chất trong pellet bao, làm tăng khả năng sấy dẫn đến màng bao không đồng đều. Đặc biệt, nếu nhiệt độ khí vào cao hơn nhiệt độ chuyển kính của polyme sẽ làm polyme trở nên mềm dẻo trong quá trình bao, dẫn đến hiện tượng dính pellet [3].

Nhiệt độ sản phẩm: Là thông số phản ánh nhiệt độ thực của pellet trong buồng bao. Có thể dựa vào sự thay đổi của nhiệt độ sản phẩm để dự đoán các sự cố khi bao [3].

Nhiệt độ khí ra: Chênh lệch giữa nhiệt độ khí vào và nhiệt độ khí ra phần lớn là do quá trình hóa hơi của dung môi khi bao. Do đó, nhiệt độ khí ra là thông số cho

biết quá trình bao có diễn ra bình thường hay không. Nếu nhiệt độ khí ra tương đương với nhiệt độ khí vào chứng tỏ quá trình phun dịch đã hoàn tất hoặc súng phun dịch bao đang bị tắc [3].

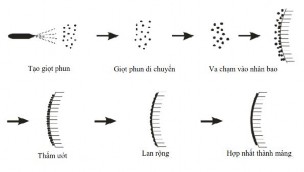

Áp suất súng phun: Là thông số ảnh hưởng trực tiếp đến kích thước giọt dịch bao, từ đó ảnh hưởng đến hiệu suất và độ đồng nhất của màng bao. Áp suất súng phun càng thấp sẽ càng làm tăng kích thước giọt dịch bao, dẫn đến màng bao không đều và làm dính pellet trong quá trình bao. Tuy nhiên, áp suất súng phun quá cao sẽ làm hiệu suất bao giảm, tạo nhiều bụi trong buồng bao do tăng tỉ lệ các giọt dịch bao bị làm khô trước khi tiếp xúc với pellet. Ngoài ra việc đặt áp suất sung phun quá cao còn làm cho màng bao không đều vì phần lớn các giọt dịch bao sau khi tiếp xúc với pellet đều bị làm khô trước khi lan rộng ra bề mặt nhân bao [3].

Góc mở của súng phun: Là thông số ảnh hưởng đến độ đồng đều của pellet sau khi bao. Góc mở quá nhỏ làm dịch bao chỉ phun tập trung tại một chỗ, dẫn đến hiện tượng dính pellet khi bao. Ngược lại nếu góc mở quá lớn sẽ làm dịch bao bám vào buồng bao và ống Wurster, dẫn đến hư hao nguyên liệu trong quá trình bao [3].

Tốc độ phun dịch: Là yếu tố quan trọng ảnh hưởng đến tính chất của màng bao. Lưu lượng dịch bao đưa vào quá thấp dẫn đến quá trình bốc hơi dung môi diễn ra quá sớm, giọt dịch bao bám vào pellet nhưng chưa kịp lan rộng, qua đó màng bao tạo thành không đồng nhất. Mặc khác, lưu lượng dịch bao đưa vào quá cao sẽ dẫn đến hiện tượng dịch bao bám vào pellet nhân nhưng không kịp bốc hơi dung môi, qua đó pellet bị dính lại với nhau [3].

1.4.7. Một số nghiên cứu pellet mesalamin giải phóng tại đại tràng

H. H Gangurde và cộng sự (2013) đã tiến hành nghiên cứu bào chế pellet mesalamin bao film giải phóng tại đại tràng. Nhân pellet được bào chế bằng phương pháp bao bồi bằng dung dịch chứa mesalamin, Hypromellose E5 và PEG 400. Nhân sau khi bào chế được bao bằng lớp dung dịch chứa natri croscarmellose và sau đó được bao thêm một lớp ngoài bằng dung dịch chứa Eudragit S100. Lớp bao thứ nhất chứa natri croscarmellose hút nước trương nở, tạo thành một lớp gel làm tăng áp lực của pellet nhân. Khi lớp gel này hút đủ nước sẽ phồng lên, phá vỡ màng bao Eudragit S100 bên ngoài và giải phóng dược chất bên trong. Lớp màng bao Eudragit S100 bên

ngoài tan ở pH > 7, do đó hạn chế hấp thu nước ở đoạn đầu đường tiêu hóa, giúp pellet bền vững ở đoạn đầu đường tiêu hóa. Khi đến cuối ruột non và đại tràng, pH > 7, màng bao này sẽ tan nhanh giúp nước hấp thu nhanh vào pellet và làm quá trình giải phóng thuốc sau thời gian tiềm tàng nhanh hơn. Nghiên cứu hòa tan in vitro ở môi trường pH 1,2 trong 2 giờ; pH 7,4 trong 2 giờ và các giờ tiếp theo ở pH 6,8 cho thấy công thức sử dụng lớp bao thứ nhất chứa 4 % natri croscarmellose và lớp bao bên ngoài với 35,22 % Eudragit S100 giúp pellet đạt Tlag khoảng 5 giờ và T90 khoảng 90 phút sau khi thuốc đạt Tlag [42].

Jagan Bahekar và cộng sự (2019) tiến hành nghiên cứu bào chế pellet mesalamin bao film giải phóng tại đại tràng có nhân pellet được bào chế bằng phương pháp đùn – tạo cầu và màng bao 2 lớp, lớp trong chứa polyme trung tính, không tan trong nước Eudragit NE40D và lớp ngoài chứa Eudragit FS30D là một polyme tan ở pH > 6,8. Kết quả thử nghiệm in vitro ở pH 1,2 trong 2 giờ, pH 7,4 (đệm phosphat) trong 3 giờ và các giờ tiếp theo trong đệm phosphat pH 6,8 cho thấy pellet bao film mesalamin ở tỉ lệ polyme thích hợp trong mỗi lớp bao và bề dày màng bao thích hợp có thể kiểm soát giải phóng dược chất tại đại tràng. Ngoài ra, trong thử nghiệm in vivo trên thỏ của nghiên cứu cũng cho thấy, pellet không bao có Cmax là 1205,28 ± 0,37 µm/ml chỉ sau 2 giờ, trong khi pellet bao film tối ưu có Cmax là 465,94 ± 0,21

µm/ml và tmax đạt 8 giờ [48].

Meixia Xu và cộng sự (2014) đã nghiên cứu bào chế pellet mesalamin giải phóng tại đại tràng có nhân pellet mesalamin chứa các tá dược kết dính niêm mạc là Carbomer 940 và hydroxypropyl cellulose (HPC), làm tăng tác dụng điều trị tại chỗ của thuốc. Pellet nhân này được bao hai lớp, lớp trong sử dụng tá dược Surelease® là một ethylcellulose, không tan trong nước và lớp ngoài bao bằng Eudragit S100 tan ở pH > 7. Nghiên cứu chỉ ra rằng, màng bao sử dụng tá dược Surelease® ở tỉ lệ 16% đến 20% và Eudragit S100 ở tỉ lệ 28% có độ hòa tan in vitro nhỏ hơn 10 % trong 4 giờ đầu (2 giờ ở pH 1,2 và 2 giờ tiếp theo ở môi trường đệm phosphat pH 6.0). Ngoài ra, thí nghiệm còn cho thấy nhân pellet có khả năng bám dính vào niêm mạc ruột chuột, giúp tăng khả năng lưu thuốc và hiệu quả điều trị tại vị trí đích đại tràng [63].

Theo nghiên cứu của Markus W. Rudolph và cộng sự cho thấy, có thể sử dụng Eudragit FS 30D để bào chế pellet mesalamin giải phóng tại đại tràng. Eudragit FS 30D là một hỗn dịch lỏng màu trắng sữa, dẻo dai, có bản chất là các polyme anion liên hợp của methyl acrylate, methyl methacrylat và acid methacrylic. Polyme này không tan trong môi trường acid, nhưng tan ở môi trường pH > 7. Pellet bao film mesalamin có nhân được bào chế bằng phương pháp đùn, tạo cầu và màng bao sử dụng Eudragit FS 30D ở tỉ lệ thích hợp giúp giải phóng thuốc ở vị trí gần manh tràng. Hơn nữa, so sánh với pellet bào chế bằng màng bao chứa Eudragit S100 và các chế phẩm của mesalamin lưu hành trên thị trường thì pellet sử dụng màng bao Eudragit FS 30D cho kết quả giải phóng in vitro phù hợp hơn với pH ở đại tràng [60].

Youness Karrout và cộng sự (2009) đã bào chế được pellet bao film mesalamin giải phóng tại đại tràng sử dụng màng bao kết hợp Nutriose là polyme phân hủy sinh học và một polyme không tan trong nước ethylcellulose. Nutriose là một dẫn xuất từ tinh bột, được phân hủy bởi enzym do hệ vi sinh vật đại tràng sinh ra. Nghiên cứu đã chứng minh rằng, pellet bao film mesalamin hạn chế giải phóng trong môi trường thử hòa tan in vitro ở đoạn trên đường tiêu hóa, tuy nhiên ngay sau khi pellet tiếp xúc với môi trường có chứa phân của bệnh nhân viêm ruột, tỷ lệ giải phóng tăng lên đáng kể do Nutriose bị phân hủy nhanh bởi các enzym có trong phân người. Hơn nữa, nghiên cứu cũng chỉ ra rằng có thể sử dụng môi trường hòa tan chứa các vi khuẩn bifidobacteria, bacteroides và E. coli hoặc môi trường có Bifidobacterium thay cho phân của bệnh nhân viêm ruột trong thử nghiệm in vitro của thuốc [115].

Như vậy, pellet mesalamin giải phóng tại đại tràng được nghiên cứu theo hướng cơ bản là bào chế pellet nhân mesalamin và màng bao polyme kiểm soát giải phóng. Các polyme kiểm soát giải phóng là polyme tan trong nước, độ tan phụ thuộc pH như Eudragit S100, Eudragit FS 30D hoặc polyme không tan trong nước như Eudragit NE 40D, ethylcellulose hoặc polyme phân hủy sinh học như Nutriose. Màng bao có thể sử dụng một polyme hoặc kết hợp với các polyme có cơ chế tan khác nhau để kiểm soát giải phóng tại đại tràng.

2. CHƯƠNG 2: NGUYÊN LIỆU, TRANG THIẾT BỊ, NỘI DUNG VÀ PHƯƠNG PHÁP NGHIÊN CỨU

2.1. NGUYÊN LIỆU, TRANG THIẾT BỊ, NỘI DUNG NGHIÊN CỨU

2.1.1. Nguyên liệu

Nguồn gốc và tiêu chuẩn chất lượng của các nguyên liệu dùng trong nghiên cứu được ghi trong bảng 2.1

Bảng 2.1. Các nguyên liệu và hóa chất sử dụng trong nghiên cứu

Nguyên liệu | Nguồn gốc | Nhà sản xuất | Tiêu chuẩn | |

Các hóa chất dùng cho bào chế | ||||

1 | Mesalamin (Kích thước tiểu phân D90: 15 đến 20 µm) | Trung Quốc | Zhejiang Sanmen Hengkang Pharmaceutical Co. Ltd. | EP 7 |

2 | Zein | Đức | Sigma alrich | USP 40 |

3 | Eudragit S100 | Trung Quốc | Evonik | TCNSX |

4 | Ethyl celulose (EthocelTM standard 7 premium) | Trung Quốc | Colorcon | TCNSX |

5 | Pectin | Trung Quốc | CP Kelco Bazil S/A | TCNSX |

6 | Dibutyl phtalat | Trung Quốc | Himedia Laboratories Pvt. Ltd. | TCNSX |

7 | Glycerin | Malaysia | FPG Oleochemicals SDN HHD | USP 40 |

Có thể bạn quan tâm!

-

Một Số Chế Phẩm Của Mesalamin Trên Thị Trường

Một Số Chế Phẩm Của Mesalamin Trên Thị Trường -

Đánh Giá In Vitro Và In Vivo Của Thuốc Giải Phóng Tại Đại Tràng

Đánh Giá In Vitro Và In Vivo Của Thuốc Giải Phóng Tại Đại Tràng -

Một Số Phương Pháp Định Lượng Mesalamin Trong Huyết Tương

Một Số Phương Pháp Định Lượng Mesalamin Trong Huyết Tương -

Thành Phần Pellet Nhân Tính Cho Lượng Pellet Chứa 500 Mg Mesalamin

Thành Phần Pellet Nhân Tính Cho Lượng Pellet Chứa 500 Mg Mesalamin -

Thẩm Định Các Phương Pháp Định Lượng Mesalamin

Thẩm Định Các Phương Pháp Định Lượng Mesalamin -

Đánh Giá Nghiên Cứu Tiền Công Thức

Đánh Giá Nghiên Cứu Tiền Công Thức