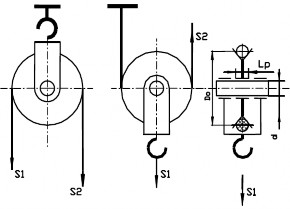

- Ròng rọc dùng ổ lăn; Ròng rọc dùng ổ trượt:

- Ròng rọc có trục cố định; Ròng rọc có trục quay

- Ròng rọc cố định; Ròng rọc di động

Hình 1.43: Ròng rọc dùng ổ lăn và Ròng rọc dùng ổ trượt |

Có thể bạn quan tâm!

-

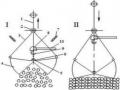

Nguyên Lý Làm Việc Của Gầu Ngoạm Hai Dây

Nguyên Lý Làm Việc Của Gầu Ngoạm Hai Dây -

Hình Vẽ Minh Hoạ Cáp Tiếp Xúc Điểm Và Tiếp Xúc Đường. A, Cáp Tiếp Xúc Điểm ; B, Cáp Tiếp Xúc Đường

Hình Vẽ Minh Hoạ Cáp Tiếp Xúc Điểm Và Tiếp Xúc Đường. A, Cáp Tiếp Xúc Điểm ; B, Cáp Tiếp Xúc Đường -

Ròng Rọc Dùng Cho Cáp Thép H = (2 ÷ 2,5)D C ; R = (0,53 ÷ 0,6)D C

Ròng Rọc Dùng Cho Cáp Thép H = (2 ÷ 2,5)D C ; R = (0,53 ÷ 0,6)D C -

Chốt Trong Cơ Cấu Bánh Cóc – Con Cóc

Chốt Trong Cơ Cấu Bánh Cóc – Con Cóc -

Phanh Má Có Lắp Khớp Ở Má Phanh

Phanh Má Có Lắp Khớp Ở Má Phanh -

Máy nâng chuyển - 9

Máy nâng chuyển - 9

Xem toàn bộ 159 trang tài liệu này.

c. Các thông số cơ bản của ròng rọc

- Đường kính đĩa ròng rọc D:

D = (18 ÷ 20) dc ; D = (13 ÷ 15) dx

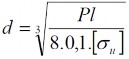

- Đường kính trục ròng rọc d được tính theo uốn:

- Chiều dài bạc trục lp được tính theo áp lực riêng cho phép:

- Hiệu suất ròng rọc

Trong đó:

dc , dx - Đường kính cáp, xích.

P - Tải trọng đặt lên trục ròng rọc (N).

l - Khoảng cách giữa các điểm ổ tựa trên trục ròng rọc. [ζu] - ứng suất uốn cho phép (MN/m2).

q - áp lực riêng cho phép trên bề mặt bạc lót (MN/m2).

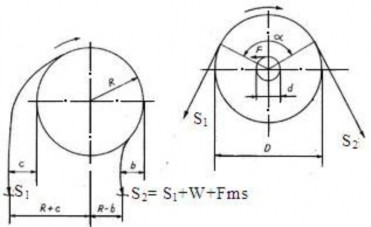

S1 , S2 : Lực căng trên nhánh vào và nhánh ra.

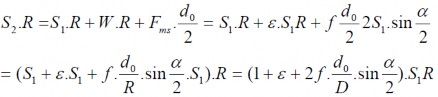

d. Xác định hiệu suất ròng rọc

Hiệu suất ròng rọc η là đại lượng biểu thị sự tổn thất về năng lượng khi dùng nó để truyền lực hoặc đổi chiều dây mềm và được tính như sau:

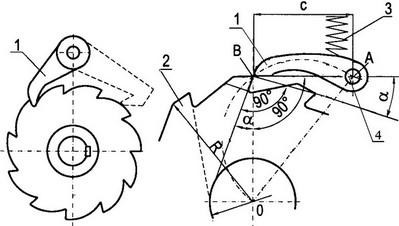

Xét ròng rọc cố định dưới tác dụng của S1 và S2 (Hình 1.44). Ròng rọc chỉ có thể quay được khi lực kéo trên nhánh ra lớn hơn lực căng trên nhánh vào một giá trị bằng lực cản ma sát trong ổ đỡ và lực cản do độ cứng của cáp hoặc xích khi chúng đi qua ròng rọc gây ra.

Hình 1.44: Sơ đồ tính toán lực cản

S2= S1 + W + Fms

Trong đó:

W - Lực cản do độ cứng của phần tử mềm gây ra. Fms - Lực cản do ma sát gây ra trong ổ đỡ trục.

e. Xác định W

Độ cứng của cáp phụ thuộc vào đường kính, kết cấu, số sợi trong “tao”, số “tao” trong cáp, loại lòi và kết cấu lòi, tính chất cơ học của sợi và lực ma sát giữa các sợi và các “tao”. Độ cứng của xích phụ thuộc chủ yếu vào lực cản ma sát trong bản lề hoặc lực ma sát giữa các mắt của xích hàn.

Vì dây cáp có độ cứng nhất định cho nên trước khi vào ròng rọc nó sẽ bị uốn cong và sau khi qua ròng rọc không thể duỗi thẳng ngay. Vì vậy để uốn cong và duỗi thẳng cáp phải có một lực phụ W, đó chính là lực cản trở chuyển động của ròng rọc (Xem Hình 4.8).

Lực W được xác định từ mômen lực đối với trục ròng rọc, không tính đến ảnh hưởng của lực ma sát đối với ổ đỡ của ròng rọc.

![]()

Do đó:

![]()

Trong đó:

f - Hệ số ma sát ; α - Góc ôm của cáp ; R - Bán kính ròng rọc. ε - Hệ số độ cứng xác định từ thực nghiệm ε = (0,01 ÷ 0,07).

f. Xác định lực ma sát trong ổ đỡ Fms

Ta có: Fms = f.N

N là tải trọng tác dụng lên trục ròng rọc

Giá trị của N được coi bằng giá trị của tổng lực hình học của S1 và S2. Khi xác định N có thể coi S1 ≈ S2 và góc ôm của dây mềm trên ròng rọc là α. Khi ấy:

![]()

Vì hệ thống nằm trong trạng thái cân bằng, do đó phương trình mômen của các lực tác dụng trên nhánh ra đối với tâm trục sẽ là:

Do đó:

![]()

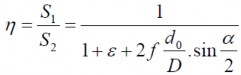

Như vậy Hiệu suất của ròng rọc là:

Khi α = 1800 Thì

Giá trị của hiệu suất ròng rọc được xác định bằng thực nghiệm: η = 0,95- 0,96 nếu ổ đỡ trục ròng rọc là ổ trượt,

η = 0,97- 0,98 nếu ổ đỡ trục ròng rọc là ổ lăn.

1.5.3. Palăng

Khi Palăng chỉ là một bộ phận của máy nâng có sử dụng ròng rọc di động ta gọi là Palăng cáp. Ở đây chỉ đề cập đến loại Palăng này

a. Khái niệm

Palăng là một hệ thống gồm nhiều ròng rọc di động và cố định nối với nhau bằng cáp hoặc xích.

b. Phân loại

Có 2 loại Palăng là:

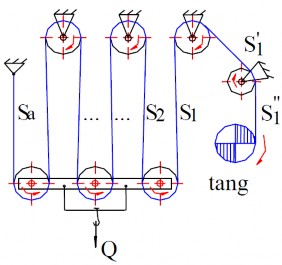

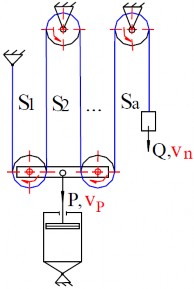

- Pa lăng thuận (lợi lực) hình 1.45a

- Pa lăng nghịch (lợi vận tốc) hình 1.45b

b) Pa lăng lợi tốc |

Hình 1.45: Pa lăng

c. Bội suất

Bội suất (a): số lần giảm lực căng dây so với khi treo vật trực tiếp trên 1 dây xét ở trạng thái đứng im (các ròng rọc không quay).

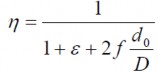

d. Xác định hiệu suất và lực căng lớn nhất

Hình 1.46: Pa lăng lợi lực

Cho sơ đồ khai triển palăng như hình 1.46. Xác định lực căng dây lớn nhất Smax =? nằm ở đâu? Khi nâng hay hạ? Hiệu suất của cả hệ thống ηp =?

Phương pháp: dựa vào các quan hệ lực căng dây trên các nhánh của ròng rọc và hiệu suất η = Scuốn/Snhả

Từ đó, xét lần lượt từng ròng rọc trong hệ thống palăng,….

Các ròng rọc quay theo chiều như hình 1.46. Lực căng dây trên nhánh cuốn vào ròng rọc bé hơn trên nhánh nhả ra nên suy ra Smax = S”1 = Stang. Lực căng lớn nhất nằm ở nhánh cuốn vào tang.

Tổng lực căng dây cân bằng với Q: Q = S1 + S2 + ... + Sa

Từ quan hệ hiệu suất ròng rọc:

S1 = S1 = S1.1

S2 = S1. η = S1. η 1

......

Sa = Sa-1. η = S1. η a-1

Q = ΣSi = S1. (1+ η + ... + η a-1 )

Biến đổi ta được:

Smax = S1 / η t = Q.(1- η) / [(1- η a) η t] Hiệu suất palăng: η p = Q / (a.Smax)

1.6. Thiết bị hãm

a. Công dụng và yêu cầu chung của thiết bị dừng và phanh

Tất cả các cơ cấu của máy nâng đều phải có thiết bị dừng và phanh. Thiết bị dừng và phanh dùng để giữ vật ở trạng thái treo, để điều chỉnh tốc độ nâng hạ một cách chủ động.

Yêu cầu chung của thiết bị dừng và phanh là:

- Phải giữ được vật treo ở đúng vị trí mong muốn.

- Phải thay đổi được tốc độ nâng hạ vật trong phạm vi cho phép.

- Thiết bị dừng làm việc tuyệt đối an toàn và tin cậy.

- Phải có kích thước, vị trí lắp đặt phù hợp với mục đích sử dụng.

- Dễ kiểm tra, điều chỉnh, bảo quản và sửa chữa.

b. Phân loại

Về tính năng sử dụng có thể phân làm hai nhóm chính: nhóm thiết bị dừng và nhóm thiết bị phanh.

Về mặt kết cấu có thể phân loại:

- Nhóm thiết bị dừng (Cơ cấu cóc): Nhóm thiết bị dừng kiểu bánh răng (Cóc răng); Nhóm thiết bị dừng kiểu ma sát (Cóc ma sát); Nhóm thiết bị dừng kiểu con lăn (Cóc con lăn).

- Nhóm thiết bị phanh: Phanh má ; Phanh băng (đai); Phanh đĩa, phanh nón; Phanh lò xo - điện từ; Phanh lò xo - thuỷ lực, phanh thuỷ lực; Phanh tự động giữ vật treo và phanh không tự động; Phanh thường đóng, phanh thường mở…

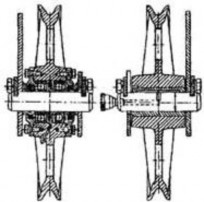

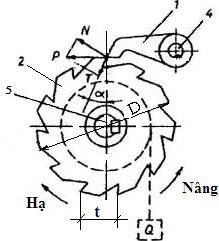

1.6.1. Cơ cấu bánh cóc

Thiết bị dừng kiểu bánh răng còn gọi là thiết bị dừng bánh răng cóc – chốt cóc.

Cơ cấu này là loại thường sử dụng vì có cấu tạo đơn giản, làm việc chắc chắn.

Hình 1.47: Bánh cóc ăn khớp ngoài

Bánh cóc có hai loại: bánh cóc ăn khớp trong và bánh cóc ăn khớp ngoài. Trong đó bánh cóc ăn khớp ngoài được sử dụng rộng rãi hơn cả.

Bánh răng cóc 2 lắp trên trục của cơ cấu và cùng quay với cơ cấu, chốt cóc 1 có trục quay 4. Bánh răng 2 có răng xuôi một chiều, khi chốt cóc và ăn khớp chỉ cho cơ cấu quay theo chiều nâng, không cho quay theo chiều hạ. Muốn hạ vật phải lấy chốt cóc ra khỏi bánh răng bằng tay qua đòn bẩy hoặc truyền động hơi hay thuỷ lực.

Để giảm tải trọng cho chốt, góc kết cấu thường làm bằng 90o, khi đó chốt chỉ chịu lực vòng. Răng của bánh răng thường phay ở mặt ngoài cũng có khi phay ở mặt trong nhưng khó gia công. Chốt cóc 1 quay tự do trên trục 4, chốt vào ăn khớp với răng của bánh răng nhờ trọng lượng bản thân hoặc có lò xo nén vào 3.

Khi làm việc, lúc đầu chốt cóc tựa vào gần răng bánh răng và dừng vật tức thời sẽ gây ra va chạm đột ngột, bước răng của bánh răng càng lớn thì va đập càng mạnh gây tiếng ồn. Để giảm va chạm người ta đặt 2 ÷ 4 chốt cóc, chốt nọ dịch với chốt kia một phần của bước răng. Khi đó khả năng va đập sẽ giảm đi 2 ÷ 4 lần (Hình 1.47).

Bánh răng thường được đúc hoặc rèn bằng thép 35ĐII, 45ĐII, CT3, CT4, CT5. Chỉ với cơ cấu nâng truyền động tay tải trọng dưới 1 tấn mới đúc bằng gang. Chốt cóc được rèn hoặc rèn dập bằng thép C45.

Số răng của bánh răng cóc là z = 8 ÷ 48 hoặc lớn hơn. Nếu tăng số răng z, đường kính bánh răng D sẽ lớn, tốc độ vòng v và tải trọng va chạm vì thế cũng tăng lên, cho nên thông thường z nằm trong khoảng 8 ÷ 20.

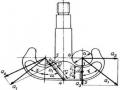

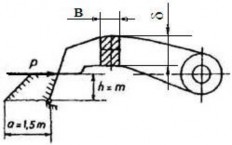

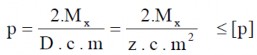

a. Tính toán bánh cóc

Hình dạng răng được tiêu chuẩn hoá, kích thước răng xác định phụ thuộc vào môđun m. Môđun m tính theo độ bền chắc của các phần tử của thiết bị dừng. Vị trí nguy hiểm nhất ứng với lúc bắt đầu vào ăn khớp, khi đầu chốt tựa vào đỉnh răng, lúc đó răng và đầu chốt bị dập. Ta có các quan hệ sau:

D = mz ; t = π m; b = mc và a = ψ m

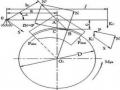

Hình 1.48 Sơ đồ tính toán

Trong đó:

- m – Môđun bánh răng.

- z – Số răng của bánh răng.

- D – Đường kính ngoài bánh răng.

- t (mm) – Bước răng.

- b (mm) – Chiều dày biên răng.

- c – Hệ số chiều dày biên răng.

- a (mm) – Chiều rộng chân răng.

- ψ – Hệ số chiều rộng chân răng.

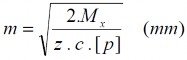

Chiều dày biên răng được xác định theo áp lực riêng cho phép trên một đơn vị chiều dài [p]:

(1.4) |

Trong đó:

- P (N) – Lực vòng.

- [p] – Áp lực riêng cho phép, thường lấy (15 ÷ 30) N/mm cho gang và thép đúc, bằng (35 ÷ 40) N/mm cho thép rèn dập.

Thay

![]()

vào công thức (1.4) ta được:

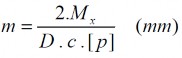

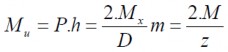

Trong đó: Mx – Mômen xoắn trên trục bánh răng 5. Từ đó môdun bánh răng là:

Hoặc nếu biết đường kính bánh răng thì:

Với bánh răng đúc bằng thép hoặc gang hệ số c = 1,5 ÷ 4 ; với các bánh răng rèn dập c = 1,2. Trị số c lấy lớn khi chế độ làm việc nặng có va đập lớn. Cần phải lắp ráp chính xác để răng tiếp xúc nhiều hơn theo suốt chiều dài. Chiều dày của chốt cóc B thường lấy lớn hơn chiều dày răng từ (2 ÷ 4) mm. B = b + (2 ÷ 4) mm

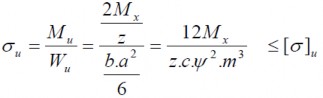

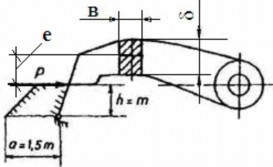

Răng của bánh răng cũng tính theo sức bền uốn, xét lúc nguy hiểm nhất khi bắt đầu vào ăn khớp và giả thiết rằng tiết diện nguy hiểm cách đầu răng một đoạn h = m.

Mômen uốn ở tiết diện đó:

Và ứng suất uốn:

Hình 1.49 Con cóc

Trong đó: a = ψ.m – Chiều dày răng tại tiết diện bị gãy.