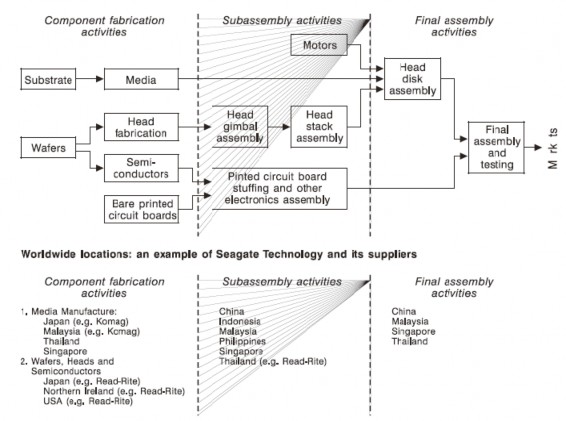

Hình 6: Mạng lưới sản xuất ổ đĩa cứng của Seagate

Nguồn: Gourevitch, Peter, Bohn, Roger và McKendrick, David (2000), Globalization of production: insights from the hard disk drive industry, world development.

1.2. Mạng lưới sản xuất trong công nghiệp ô tô

1.2.1. Những thay đổi trong ngành công nghiệp ô tô thế giới

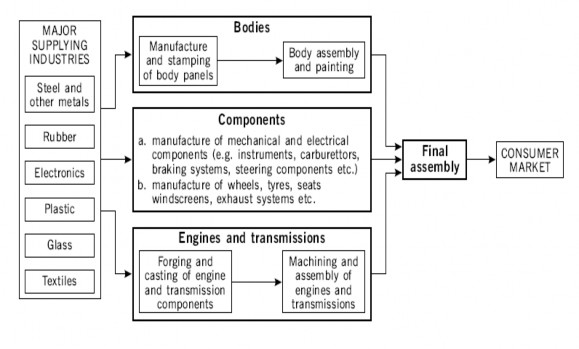

Từ giữa thập niên 1980, rộ lên một làn sóng áp dụng mô hình sản xuất mới trong công nghiệp ô tô. Do áp lực cạnh tranh các công ty phải đưa ra một mô hình sản xuất đơn giản, tiết kiệm chi phí mà hiệu quả sản xuất vẫn phải được đáp ứng. Trước tiên, VCs trong công nghiệp ô tô được chia tách ra nhiều phần, để thuê các nhà cung cấp, các nhà thầu phụ thực hiện. Một chuỗi sản xuất ô tô cơ bản được miêu tả qua hình 7. Trong chuỗi giá trị này, có 3 khâu sản xuất chính trước khi lắp

ráp một chiếc xe hoàn chỉnh: sản xuất thân xe, sản xuất các linh kiện, phụ tùng; và sản xuất động cơ và hộp số của xe. Để thực hiện các khâu sản xuất phụ kiện này cần có các khâu sản xuất linh kiện, vật liệu phụ trợ khác (bên tay trái hình vẽ). Như vậy để sản xuất ra một chiếc xe, cần có sự tham gia của rất nhiều loại doanh nghiệp : có doanh nghiệp lắp ráp, doanh nghiệp sản xuất linh kiện phụ tùng, doanh nghiệp thiết kế…

Hình 7: Phân công lao động trong công nghiệp ô tô

Nguồn : Dicken, P. (2003a), Global shift: Reshaping the global economic map in the 21st century. Fourth edition. London: Sage Publications.

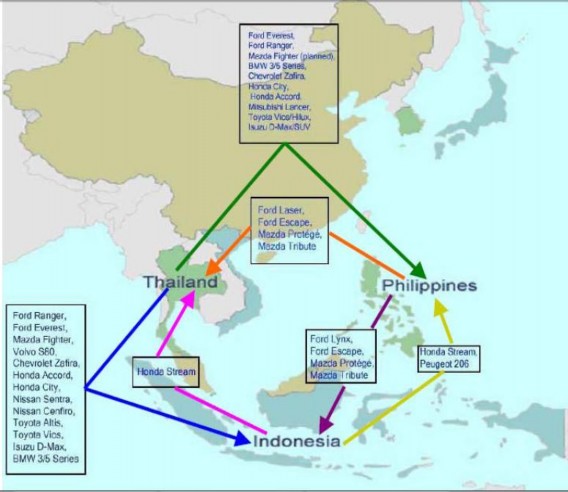

Từ thập niên 1990, công nghiệp ô tô thế giới phải đối mặt với sự cạnh tranh ngày càng khốc liệt do cuộc cách mạng công nghệ thông tin, tự do hóa thương mại, bỏ các quy định chặt chẽ về thương mại và đầu tư. Các công ty đa quốc gia đã chuyển dần sang hoạt động theo mạng lưới sản xuất chứ không một mình đầu tư vào các dự án nước ngoài. Cạnh tranh toàn cầu càng gay gắt khiến cho các nhà lắp ráp đa quốc gia buộc phải xem xét lại các nhà máy của họ trên khắp thế giới. Xu hướng đó khiến cho các doanh nghiệp đã ở trong mạng lưới sản xuất khu vực

càng liên kết chặt chẽ với nhau hơn. Thí dụ, Toyota (Nhật Bản) sử dụng Thái Lan làm bàn đạp để xuất khẩu các loại xe nhỏ và vừa, Indonesia xuất khẩu xe hơi thể thao. Mazda và Ford lấy Philipines làm cơ sở để sản xuất xe chở khách, trong khi đó các nhà máy tại Thái Lan sản xuất xe tải (hình 8).

Hình 8: Mạng lưới sản xuất ô tô ở Đông Nam Á

Nguồn: Kohpaiboon, Archanun (2006), Thai automotive industry: Multilnational Enterprises and global integration, Report submitted for the World bank office (Thailand).

Hai trong số những động lực mạnh mẽ dẫn đến sự thay đổi trong công nghiệp sản xuất phụ tùng và lắp ráp ô tô chính là thay đổi trong nhu cầu, thị hiếu của thị trường và sự đổi mới công nghệ nhanh chóng. Thị hiếu về các phương tiện

giao thông cũng giống như hầu hết các hàng hóa tiêu dùng khác thường xuyên thay đổi vì vậy để theo kịp nhu cầu của khách hàng các nhà sản xuất đã tăng số mẫu xe tung ra thị trường. Tại thị trường Mỹ số lượng mẫu xe tăng lên gấp đôi trong khoảng thời gian từ 1980 và 1999, đến năm 2003 thì đạt tới 1050 mẫu xe khác nhau. Hơn nữa, với mỗi loại xe lại có thể lựa chọn thêm vô số các tính năng đặc biệt nữa như: tay lái trợ lực, ghế điều chỉnh bằng điện, thiết bị điều khiển tự động [35]…Tuy nhiên mỗi khi đưa ra một module mới cần dùng tới 30% số phụ tùng toàn ngành. Do thị hiếu thay đổi một cách nhanh chóng cho nên các nhà sản xuất ô tô buộc phải giảm dần số công nghệ cơ sở xuống (nền tảng để phát triển một mẫu xe). Thí dụ, tập đoàn Volkswagen (bao gồm các dòng xe: Audi, VW, SEAT, Skoda) giảm từ 16 xuống còn 4 công nghệ cơ sở; GM cắt giảm từ 25 xuống còn 8 công nghệ cơ sở; Nisan giảm từ 24 xuống 5; Toyota từ 20 xuống 7 [36].Trên mỗi một công nghệ cơ sở đó, các nhà sản xuất có thể tha hồ phát triển các dòng xe, các mẫu xe khác nhau để theo kịp thị hiếu. Như vậy, tất cả các mẫu xe hơi trên thế giới đều được sản xuất dựa trên một số công nghệ cơ sở nhất định, do đó cho phép các nhà lắp ráp ô tô chia sẻ phụ tùng nhiều hơn. Sự thay đổi này tạo tiền đề để mạng lưới sản xuất phát triển.

Sự thay đổi tiếp theo trong công nghiệp ô tô chính là sự phát triển của hệ thống phụ tùng ô tô và mô-đun hóa các phụ tùng này. Mỗi một mô-đun là nhóm các phụ tùng có liên quan chặt chẽ với nhau trong một chiếc xe. Hệ thống phụ tùng bao gồm các phụ tùng tạo ra một chức năng cụ thể cho xe, thí dụ như: hệ thống phanh, hệ thống điện tử, hệ thống điều khiển xe. Vì thế sự phát triển của công nghệ khiến cho các hệ thống phụ tùng được tiêu chuẩn hóa và tích hợp với nhau dễ dàng hơn. Chính những thay đổi trên về thị trường và công nghệ đã tạo cơ hội chia tách chuỗi giá trị trong công nghiệp sản xuất ô tô, tạo tiền đề để các công ty lớn trong ngành công nghiệp ô tô, các nhà lắp ráp, các nhà cung cấp và các doanh nghiệp khác hợp tác chặt chẽ với nhau trong một mạng lưới sản xuất.

1.2.2. Phân công lao động quốc tế trong công nghiệp ô tô

Trong mạng lưới sản xuất ô tô, sự phân công lao động quốc tế cũng phải dựa trên đặc tính riêng của chuỗi giá trị ngành. Các công ty đầu tàu trong công nghiệp lắp ráp phụ tùng ô tô chính là các nhà lắp ráp ô tô, các OEM. OEM thường là những công ty sở hữu các dòng xe danh tiếng trên toàn cầu, họ sẽ nhận các đơn đặt hàng của các nhà lắp ráp ô tô. Tầng tiếp theo là các nhà cung cấp, họ được chia ra nhiều tầng lớp nhỏ khác nhau do đặc tính phức tạp của công nghiệp sản xuất và lắp ráp ô tô. Có nhà cung cấp bậc 1, nhà cung cấp bậc 2 và cả nhà cung cấp bậc 3 nữa. Có thể một công ty làm nhà cung cấp bậc 1 cho OEM này, nhưng họ lại làm nhà cung cấp bậc 2 cho một OEM khác. Bậc của nhà cung cấp càng cao thể hiện sự gắn kết với OEM càng khăng khít. Chính vì vậy việc chia ra các lớp nhà cung cấp ở đây chỉ mang tính tương đối nhưng sự chia nhỏ các nhà cung cấp ra vẫn thể hiện sự phân công lao động rõ rệt trong ngành công nghiệp ô tô.

Vai trò của OEM và các nhà cung cấp có sự khác biệt khá rõ: OEM đặt hàng các phụ tùng dựa trên các tiêu chuẩn kĩ thuật, thiết kế mà họ đưa ra, còn các nhà cung cấp phụ tùng sẽ phải đáp ứng những tiêu chuẩn đó theo giá đã thỏa thuận. Đây là mô hình thầu lại rất phổ biến trong các ngành công nghiệp khác. Sự gần gũi về mặt địa lý giữa các nhà cung cấp và nhà lắp ráp ô tô vốn đã tồn tại từ những ngày đầu phát triển công nghiệp ô tô bị phá vỡ cả ở Bắc Mỹ và Châu Âu do sự phát triển của công nghệ trong giao thông vận tải và thông tin liên lạc. Vì thế các công ty có thể làm ăn với những công ty ở xa hơn. Khoảng cách giữa các nhà cung cấp và nhà lắp ráp ô tô gia tăng đã buộc các nhà lắp ráp phải dự trữ một lượng lớn phụ tùng ở xưởng của mình. Theo cách này thì quy trình lắp ráp có thể bị gián đoạn nếu thiếu phụ tùng trong một thời gian ngắn. Năm 1982 Schonberger đã đưa ra khái niệm Just-in-case. Nhờ phương thức quản lý này các nhà lắp ráp ô tô tính toán số lượng phụ tùng cần thiết, thời gian sử dụng chúng, và chỉ nhập kho khi lắp ráp. Việc này tiết kiệm được nhiều chi phí lưu kho, bảo quản linh kiện, phụ tùng, do đó mà giảm đáng kể chi phí sản xuất.

Việc sản xuất vật liệu và phụ tùng ô tô diễn ra dưới nhiều hình thức. Các công ty dẫn đầu của Mỹ như là GM, Ford đã phát triển một dây chuyền sản xuất

trình độ cao ngay tại xưởng như là một phần của hệ thống sản xuất chuyên môn hóa theo chiều dọc của mình. Tuy nhiên một số công ty khác lại sử dụng các vật liệu, phụ tùng của các công ty khác làm đầu vào cho quá trình sản xuất của mình. Các công ty của Hàn Quốc (thí dụ Daewoo) thuê bên ngoài từ 85 đến 90% tổng giá trị một chiếc xe [35]. Chính sách mua ngoài này khiến các nhà sản xuất bắt đầu cung cấp tất cả các bộ phận cấu thành ô tô trừ những bộ phận cấu thành hình dáng bên ngoài của chiếc xe (thân xe), các bộ phận trực tiếp ảnh hưởng đến hình dáng bên ngoài của xe. Nhà cung cấp linh kiện phụ tùng lớn nhất Châu Âu phải kể đến là Audi Hungarian Motor Kft tại Gyor Hungary. Đây là nhà cung cấp động cơ lớn nhất cho hãng xe Audi và cung cấp một phần động cơ cho tập toàn Volkswagen. Tính đến năm 1998, 90% động cơ Audi được sản xuất tại nhà máy này. Audi Hungary sản xuất gần 2 triệu động cơ một năm. Theo số liệu sản xuất năm 2005, có 1,69 triệu động cơ được sản xuất tại nhà máy Audi ở Gyor [32].

Thông qua GPNs của tập đoàn Denso (Nhật Bản) (hình 9) chúng ta sẽ thấy rõ cấp bậc trong GPNs ô tô. Denso là công ty sản xuất phụ tùng ô tô hàng đầu Châu Á và đã phát triển GPNs của mình tại Đông Nam Á từ năm 1972 khởi đầu là việc đầu tư xây dựng nhà máy ở Thái Lan. Trong khu vực này, Denso đặt trụ sở chính tại Singapore (DIAS – Denso International Asia) chịu trách nhiệm mua nguyên vật liệu cho tất cả nhà máy trong khu vực, quản lý tài chính và toàn bộ mạng lưới sản xuất tại khu vực Đông Nam Á. Denso không sở hữu các công ty, các nhà máy sản xuất ở các quốc gia này mà chỉ nắm giữ phần lớn cổ phần trong những công ty đó. Cổ phẩn nắm giữ của Denso có thể lên đến 100% nhưng thường là ở mức trung bình từ 70%-80%. Chúng ta thấy rõ 3 lớp nhà cung cấp trong mạng lưới này. Singapore ở lớp đầu tiên, rồi sau đó đến các nước: Thái Lan, Malaysia, Indonesia, sau cùng là nhóm nước còn lại với sự tham gia còn ít vào mạng lưới sản xuất. Các nhà máy sản xuất ở những nước Thái Lan, Indonesia, Malaysia nhằm phục vụ nhu cầu tại khu vực, họ xuất khẩu từ 20% đến 30% sản lượng hàng năm.

Japan

DNJP

Corporate headquarters

r (ASEAN

-

T

Thailand

DNTH

Production: $158m Exports: 24%

Singapore

DIAS

Functions:

- Complementation HQ

- Centralized purchasing of raw materials

- Centralized cash management

51%

OE sales cente

aiwan)

100% ,

Malaysia

DNMY

Production: $209m Exports: 30%

80%

73%

95%

Philippines

PAC

Production: $23m Exports: 12%

58%

100%

100%

Singapore

DISP

Functions:

- After-market sales company for non-Denso subsidiaries (22 countries)

- SMC export distribution of regional production for after-market

- After-market marketing centre for Asia, Australia, Middle East.

Australia

DIAU

Production: $190m Exports: 6%

Taiwan DNTW

Production: $85m Exports: 8%

Hình 9: Mạng lưới sản xuất của Denso ở Đông Nam Á

Functions: | Manufacture |

A/C system Radiator Cooling fan Starter Alternator Spark plug | G plug Horn Air cleaner Oil fillter Wiper system Washer system |

Có thể bạn quan tâm!

-

Đặc Điểm Chung Của Mạng Lưới Sản Xuất Toàn Cầu

Đặc Điểm Chung Của Mạng Lưới Sản Xuất Toàn Cầu -

Toàn Cầu Hóa Kinh Tế Và Sự Thay Đổi Bản Chất Của Quá Trình Cạnh Tranh

Toàn Cầu Hóa Kinh Tế Và Sự Thay Đổi Bản Chất Của Quá Trình Cạnh Tranh -

Phân Công Lao Động Trong Mạng Lưới Sản Xuất Công Nghiệp Điện Tử

Phân Công Lao Động Trong Mạng Lưới Sản Xuất Công Nghiệp Điện Tử -

Sản Lượng Ô Tô Của Một Số Nước Châu Âu Năm 2003 Và 2005

Sản Lượng Ô Tô Của Một Số Nước Châu Âu Năm 2003 Và 2005 -

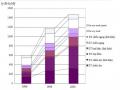

Tỷ Trọng Xuất Nhập Khẩu Máy Móc, Linh Kiện Phụ Tùng Năm 2003

Tỷ Trọng Xuất Nhập Khẩu Máy Móc, Linh Kiện Phụ Tùng Năm 2003 -

Sự Tham Gia Của Việt Nam Vào Mạng Lưới Sản Xuất Toàn Cầu

Sự Tham Gia Của Việt Nam Vào Mạng Lưới Sản Xuất Toàn Cầu

Xem toàn bộ 112 trang tài liệu này.

Functions: | Manufacture |

A/C system Heater Radiator Cooling fan Starter | Alternator Air cleaner Cluster Wiper system |

Functions: | Manufacture |

A/C system Radiator Cooling fan Starter Alternator E/G ECU | Relay Flasher A/C amp Wiper system A/m & blade Washer system |

Functions | Manufacture |

A/C system Radiator Cooling fan | R tank Air cleaner Cluster |

Ind D Producti Expo Functions | onesia NIA on: $198m rts: 20% Manufacture |

A/C system Radiator Cooling fan Starter Alternatior Spark plug | Horn Air cleaner Oil filter ISCV P/W motor Wahser system |

Functions | Manufacture |

A/C system Radiator Cooling fan Air cleaner | Canister Cluster Washer system Cable |

Nguồn: Global production networks in Europe and East Asia: The automobile components industries (2003), The ESRC research project R000238535.

1.2.3. Tập trung quyền lực trong mạng lưới sản xuất ô tô

Hầu hết các quan điểm gần đây đều cho rằng quyền lực chủ yếu nằm ở các nhà lắp ráp ô tô, các nhà sản xuất thiết bị theo mẫu gốc, còn các nhà sản xuất phụ tùng ô tô chịu sự kiểm soát của các nhà lắp ráp. Đương nhiên là sự phân chia quyền lực giữa các nhà lắp ráp và sản xuất phụ tùng không cân đối. Điều này không có nghĩa là các nhà sản xuất phụ tùng lớn với công nghệ độc quyền không có quyền lực. Hơn nữa nhà nước cũng góp phần điều chỉnh sự phân chia quyền lực này giữa các công ty thông qua hệ thống chính sách, luật lệ của mình. Sự phân chia quyền lực phức tạp này được phản ảnh thông qua các chiến lược của các OEM, các nhà cung cấp phụ tùng, và nhà nước để theo đuổi mục tiêu cạnh tranh của họ.

Ngay từ khi mới ra đời công nghiệp ô tô đã có xu hướng tập trung hóa. Quyền chi phối thị trường chỉ nằm trong tay một số ít các công ty lớn. Trong những ngày đầu của công nghiệp ô tô ở Bắc Mỹ và Tây Âu có rất ít nhà sản xuất ô tô, mỗi nhà sản xuất cung cấp một vài loại xe. Năm 1920, có hơn 80 nhà sản xuất ô tô ở Mỹ, hơn 150 ở Pháp, Anh có 40, tại Ý là trên 30. Nhưng đến năm 1960, làn sóng mua lại sát nhập và sự phá sản của một số doanh nghiệp đã khiến cho 50% sản lượng ô tô toàn cầu tập trung vào 3 hãng: đó là ba hãng ô tô lớn nhất tại Mỹ GM, Ford, Chrysler. Do quá trình mua lại và sát nhập từ thập niên 1970 của các doanh nghiệp ô tô Nhật Bản, Đức, Pháp số lượng doanh nghiệp đã giảm đi đáng kể. 15 doanh nghiệp ô tô đứng đầu cung cấp hơn 3/4 sản lượng toàn cầu, trong khi đó 4 nhà sản xuất hàng đầu thế đã chiếm tới 40% tổng sản lượng thế giới [35]. Do