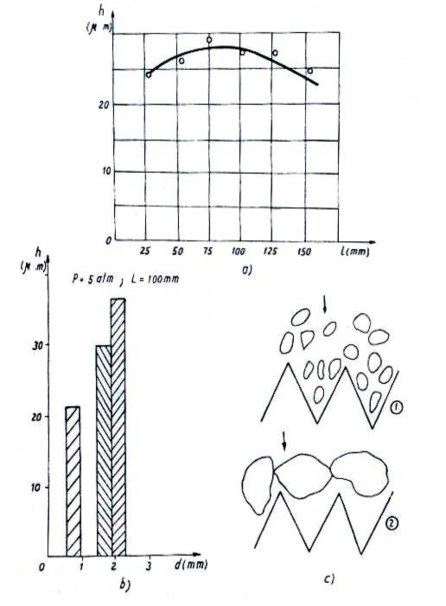

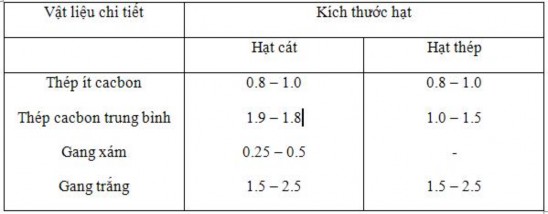

Việc lựa chọn kích thước hạt để làm sẫn sùi bề mặt chi tiết, căn cứ vào chiếu dày lớp phun trên bề mặt chi tiết. Song thực tế với chiều dày khác nhau phải chọn kích thước hạt tương ứng. Vì vậy kích thước hạt được chọn theo bảng 1.11a.

Vật liệu hạt cũng có ý nghĩa quan trọng. Nếu khối lượng riêng của hạt càng lớn thì tạo được bề mặt chi tiết càng sần sùi. Nếu sức bền cơ học của hạt càng cao, kết quả làm sần sùi càng tốt. Cũng vì vậy cát dùng để phun phải là cát núi có cạnh sắc và tinh khiết.

Cát để phun phải sạch, khô, không cát, dẫu mỡ….

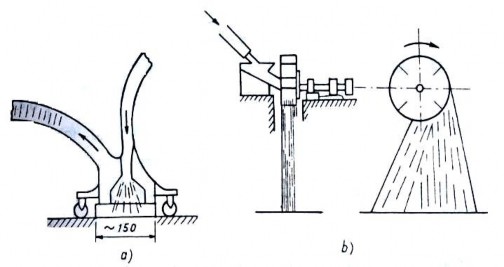

Hình 1.44. a- Độ nhấp nhô phụ thuộc khoảng cách phun cát

b- Độ nhấp nhô phụ thuộc kích thước hạt cát

c- Kích thước hạt cát ảnh hưởng chất lượng phun

1-đúng 2-không

Trong quá trình phun cát, các hạt bị vỡ vụn tạo thành bụi cũng cần phải loại bỏ.

Bảng 1.11a. Kích thước hạt cát và hạt thép.

Có thể bạn quan tâm!

-

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn -

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền)

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền) -

Công Nghệ Chuẩn Bị Bề Mặt Chi Tiết Trước Khi Phun Phủ

Công Nghệ Chuẩn Bị Bề Mặt Chi Tiết Trước Khi Phun Phủ -

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay -

Hàn đắp và phun phủ - 10

Hàn đắp và phun phủ - 10 -

Gia Công Cơ Khí Sau Khi Phun Phủ, H Àn Đắp

Gia Công Cơ Khí Sau Khi Phun Phủ, H Àn Đắp

Xem toàn bộ 143 trang tài liệu này.

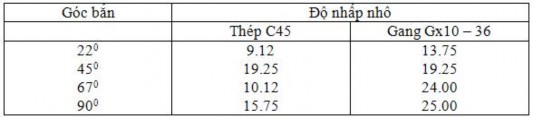

+ Góc bắn của dòng cát .

Góc này hợp bởi đường trục chi tiết và đường trục của dòng cát. Thay đổi góc bắn này cũng gây ra sự thay đổi nhấp nhô tế vi trên bề mặt. Bảng 1.11b biểu thị độ nhấp nhô tế vi bề mặt phụ thuộc vào góc bắn.

Bảng 1.11b. Độ nhấp nhô tế vi bề mặt thay đổi theo góc bắn

+ Độ cứng bề mặt chi tiết.

Nếu độ cứng bề mặt chi tiết quá lớn (HRC ≥ 58) thì phun cát sẽ không gây được độ sần sùi cần thiết. Vì vậy không thể ứng dụng phun cát trong trường hợp này. Khi chi tiết là vật liệu mề m, nếu phun với áp lực quá lớn như khi phun vật liệu cứng thì bề mặt chi tiết sẽ bị lấy đi một lượng quá nhiều, chi tiết sẽ bị biến dạng mạnh.

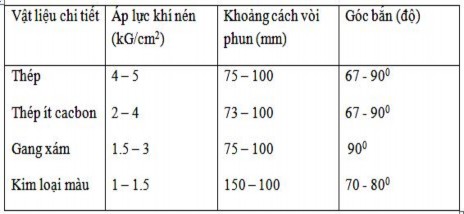

Chế độ phun cát cho một số loại vật liệu được giới thiệu trong bảng 1.12.

Bảng 1.12. Chế độ phun cát.

Sau khi phun cát xong cần dùng khí nén thổi trực tiếp vào bề mặt chi tiết để làm sạch nốt các tạp chất bụi bám vào trong quá trình phun.

Mặt khác khi quan sát bề mặt chi tiết nếu nhìn thấy nhiều sắc thái lờ mờ và độ nhám

rò ràng như vậy là phun xong.

a)

b)

Hình1.45. a) bề mặt mẫu trước khi phun tạo nhám; b) bề mặt mẫu sau khi phun

tạo nhám

a. Gia công tạo nhám bằng phun bi (phun hạt kim loại).

Gia công bằng phun bi làm thay đổi tính chất vật lý của lớp bề mặt: tạo ra lớ p biến dạng và lớp hóa bền sâu khoảng 0,2÷0,4mm do sự va đập với tốc độ rất mạnh của các hạt kim loại (bi kim loại) tác dụng như những đầu búa nhỏ. Do có sự biến dạng nên làm tăng độ cứng và độ bền của lớp bề mặt.

Lớp bề mặt của chi tiết được chuẩn bị, biến dạng tạo ra sự phân bố ứng suất tốt

theo tiết diện của chi tiết và làm tăng đáng kể sức bền mỏi của nó. Gia công bằng phun bi có thể áp dụng cho các bề mặt chi tiết có hình dạng phức tạp, bề mặt có độ cứng cao. Công việc phun bi được tiến hàn h trên máy phun hạt bằng khí nén hoặc bằng ly tâm. Hình 1.46 là sơ đồ nguyên lý khi phun bi. Để tiến hành phun bi có thể sử d ụng các hạt bằng gang trắng và thép có đườg kính d = 0,4÷2mm. Độ cứng của hạt được duy trì với thành phần 0,7% C làm việc sau 40 giờ độ cứng tăng từ 30÷37 HRC đến 42÷44 HRC. Còn sau 300 giờ có thể đạt đến 48÷50 HRC. Hạt thép có độ bền cao nên phí tổn nhỏ hơn 30 lần so với hạt gang. Phí tổn làm việc của hạt thép so với hạt gang nhỏ hơn 8÷40 lần, mặc dù hạt thép có giá thành cao hơn.

Hình 1.46. Nguyên lý phun bi.

Khi chọn kích thước hạt để chuẩn bị bề mặt, cần chú ý thành chi tiết càng mỏng thì đường kính hạt cần chọn càng nhỏ. Để được kết quả tốt, vận tốc hạt phun ra cần đạt được từ 60÷70m/s. Vận tốc này đạt được nhờ vận tốc quay của đĩa quay (máy ly tâm) là khoảng 2400÷4000 vòng/ phút, áp lực khoảng 50.104÷59.104 N/m2 khi khoảng cách từ vòi phun đến bề mặt chi tiết gia công là 300÷350mm.

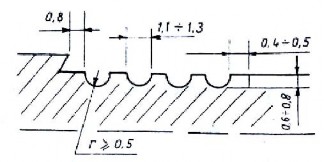

b. Chuẩn bị bề mặt bằng phương pháp cắt ren phẳng.

Phương pháp cắt ren phẳng là phương pháp phổ biến nhất để t ạo ra độ nhám trên bề mặt chi tiết có hình dáng vật thể tròn xoay. Phương pháp này đơn giản, rẻ tiền vì thế nó được sử dụng rộng rãi trong xí nghiệp sửa chữa để phục hồi các chi tiết bị mài mòn. Phương pháp này cho độ bám giữa lớp phủ với bề mặt chi tiết là cao nhất. Ở phương pháp này bề mặt của chi tiết trước khi phun phải được tiến hành tiện để khử độ ô van, elíp. Dùng dao tiện ren và để tạo ra bề mặt nhám, đầu dao phải gá thấp hơn tâm chi tiết. Khi lưỡi cắt thấp hơn tâm chi tiết sẽ dẫn đến sự rung động c ủa dao lớnvà dẫn đến sự đập vun kim loại trên bề mặt chi tiết và cho độ nhám lớn.Phương pháp cắt răng tròn được áp dụng rộng để chuẩn bị bề mặt hình trụ, các trục khuỷu bị mòn. Để tiến hành cắt ren, dùng dao tiện ren tròn chuyên dùng có bán kính ở đỉnh là 0,5 mm và chiều rộng là 1,1÷1,3mm, cắt thành nhiều rãnh tròn song song nhau (hình 1.47).

Hình 1.47. Dạng trăng tròn

tốt.

3. Phun kim loại

Chi tiết sau khi đã làm sần sùi và rửa sạch cần tiến hành phun ngay, càng sớm càng

Thời gian dãn cách này không được quá 1 2 giờ.

Đối với những chi tiết có dạng tròn xoay, chúng được cặp trên máy tiện, còn đầu

phun được gắn trên xe dao. Lúc đó chi tiết quay tròn và sung phun di động dọc theo trục chi

tiết tạo ra một lớp phun tròn đều.

Đối với những chi tiết không có dạng tròn xoay thì dùng súng phun cầm tay (pistole)

và lúc đó súng phun sẽ được công nhân điều khiển để phun vào toàn bộ bề mặt chi tiết.

Độ bám giữa lớp phun và chi tiết tốt nhất nếu chỉ phun một lần đã đạt được chiều dày yêu cầu. Song trong nhiều trường hợp phải tiến hành phun nhiều lượt. Lúc đó giữa các lớp phun sẽ bị ngăn cách bởi một lớp bụi các hạt kim loại, làm giảm thấp độ dính bám giữa lớp nọ với lớp kia.

Trong quá trình phun cần giữ nhiệt độ của chi tiết không nóng quá 70 800C. Nhiệt độ quá cao dễ gây sự biến dạng, biến đổi tổ chức của chi tiết và giảm độ cứng lớp phun. Vì vậy trong quá trình phun có thể phun từng phần của chi tiết hoặc phun gián đoạn.

Khi phun những chi tiết có những chỗ chuyển tiếp đột ngột ( như vai trục, gờ, …) cần tiến hành phun tại đây trước với góc độ từ 45 700. Sau khi phun được một chiều dày khoảng 1/3 1/2 chiều dày lớp phun, mới bắt đầu phun các phần khác.

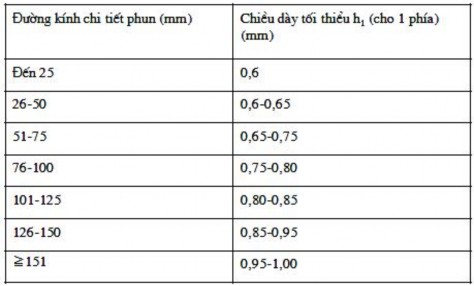

a. Tính toán chiều dày lớp phu n

Chiều dày lớp phun là tổng cộng các thành phần sau:

Chiều dày lớp phun để gia công cơ khí.

Chiều dày lớp phun để điền đầy các chỗ sần sùi. Chiều dày lớp phun để sửa chữa nhiều lần.

Chiều dày tối thiểu để đảm bảo sức bám dính.

h = h1 + h2 + h3 + h4 + h5 (1.20)

Trong đó:

h – Chiều dày tổng cộng ( 1 phía) ( mm).

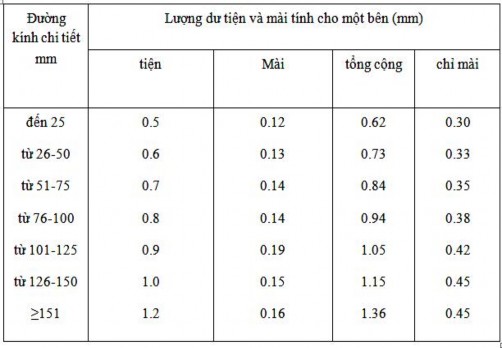

h1 – Chiều dày tối thiểu của lớp phun sau khi đã gia công xong ( tính cho 1

phía) (mm). Đối với chi tiết hình trụ có thể chọn h1 theo bảng 1.13. h4 và h5 – lượng dư để tiện và mài (mm) cho trong bảng 1.14.

Bảng 1.13. Chiều dày tối thiểu của lớp phun sau khi gia công

Bảng 1.14. Lượng dư cho tiện mài.

b. Chế độ phun kim loại

- Khoảng cách phun

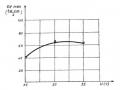

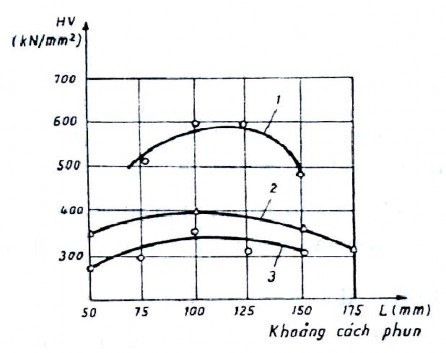

Khoảng cách từ súng phun đến bề mặt chi tiết có ảnh hưởng lớn đến việc truyền năng lượng cho các hạt phun trong quá trình bay tới bề mặt chi tiết. Do đó độ cứng của lớp phun và độ bám của nó phụ thuộc vào khoảng cách phun (hình 1.48 và 1.49).

Nếu khoảng cách phun quá gần, độ cứng thấp vì lúc này lớp phun bị quá nóng. Khi khoảng cách quá gần, các hạt phun không điền đầy khít với nhau, độ xốp tăng lên do đó độ cứng sẽ giảm.

Hình 1.48. Độ cứng phụ thuộc khoảng cách phun

1, thép C55Si2; 2,thép C45; 3, thép CT31

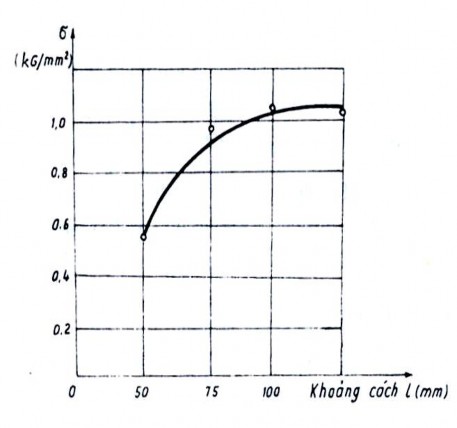

Hình 1.49. Độ bám dính phụ thuộc vào khoảng cách phun

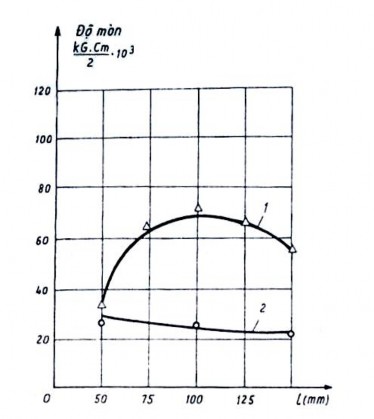

Ngoài ra khoảng cách phun cũng ảnh hưởng tới sự chịu mòn của lớp phun (hình 1.50).

Hình 1.50. Độ chịu mài mòn phụ thuộc vào khoảng cách phun

1-thép 0,8%C ;2-thép 0,19 %C Áp lực không khí :

Áp lực không khí nén cần thiết để đủ 1 chi tiết để bám dính tại đó

Áp lực không khí nén còn ảnh hưởng tới độ chịu mài mòn của lớp phủ , tới mất mát kim loại phun. Khi phun bằng đầu phun hồ quang điện , áp suất tốt nhất của không khí nén để phun là 6atm và có lượng giao động của n ó không được phép lớn hơn 1 atm. Vì nếu lớn quá sẽ có ảnh hưởng đến quá trình p hun, độ bám; khi giảm áp lực của khí nén dưới 4,5atm thí thường gây ra gián đoạn công việc phun và không đảm bảo được lớp phủ có độ hạt nhỏ mịn.

Điện áp hồ quang

Điện áp hồ quang cần thiết để tạo ra sự ổn định hồ quang ở đầu súng phun, tạo điều kiện cho dây phun chảy đều đặn và liên tục.

Nếu điện áp hồ quang quá cao, mức độ oxyt hóa các hạt sẽ tăng lên, do đó tăng thêm sự mất mát kim loại. Nếu điện áp này dưới 15 von, chỉ thấy xuất hiện những tiếng nổ. Nếu điện áp từ 15 ÷ 25 von, hồ quang không ổn định và bị ngắt quãng.

Nếu điện áp quá lớn, hồ quang cũng không ổn định, các hạt phun rất nhỏ, giảm chất lượng lớp phun. Đối với các lớp phun yêu cầu tính chống mài mòn cao cũng bị phụ thuộc vào điện áp phun (hình 1.51).