Thép với 0,8% C dùng để phun các lớp phủ dày vì nó có ưu điểm là độ co nhỏ, nhưng nhược điểm là độ cứng cao nên chỉ có thể gia công bằng mài hoặc phải dùng các loại dao hợp kim như TK. Với thành phần cacbon khác nhau sẽ cho dạng tia phun cũng khác nhau (hình 1.39).

Hình 1.39. Các dạng tia phun phụ thuộc thành phần cacbon.

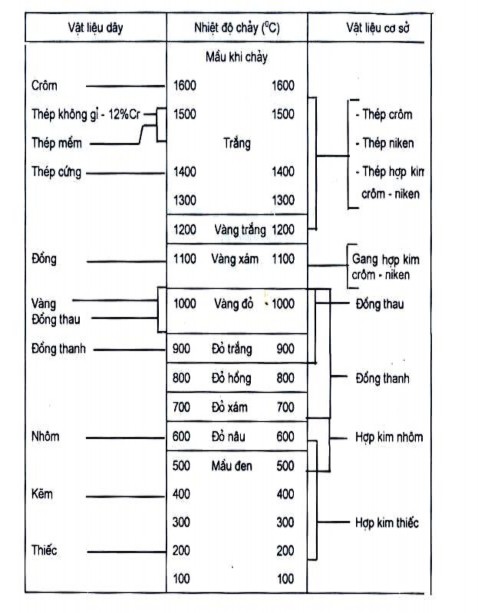

Nhiệt độ chảy của kim loại dây phun có ảnh hưởng đến việc chọn tốc độ dịch

chuyển dây, chọn lưu lượng khí cháy và kỹ thuật phun.

Bảng 1.9 biểu thị sự sắp xếp theo thứ tự nhiệt độ chảy của một số kim loại dùng để

phun

Nhôm và kẽm dùng chủ yếu cho mục đích chống gỉ, nhôm có thể dùng để chống

cháy và dùng cho những mối tiếp xúc trong các thiết bị điện tử.

Lớp phun bằng đồng rất tốt, thường dùng trong kỹ thuật điện, nhưng đồng nguyên chất làm cho công nghệ phun rất khó, nên thường dùng hợp kim đồng nhôm.

Đối với bột phun phủ người ta kiểm tra những thông số chính như cấp hạt, hình dáng, độ chảy. Cấp hạt thường được đánh giá bằng cách sảy qua sàng, hình dáng hạt được kiểm tra trên kính hiển vi, còn độ chảy của một số bột có thể xác định theo tiêu chuẩn. Ví dụ, theo tiêu chuẩn Liên bang Nga ΓOCT – 20899 – 75.

Trong một số trường hợp người ta còn kiểm tra những tính chất khác như thành

phần hóa học, thành phần pha, tỷ trọng...

Bảng 1.9. Nhiệt độ chảy của một số kim loại dùng để phun.

Các loại bột kim loại dùng cho phun thường có độ hạt từ 1600÷ 4900 lỗ/cm2, thường dùng là các bột thép và hợp kim của nó.

Bột nhôm thường dùng với độ hạt từ 0,01 ÷ 0,2 mm , các loại bột phi kim thường dùng là polyamid có độ ạht từ 240÷4900 lỗ/ cm2.

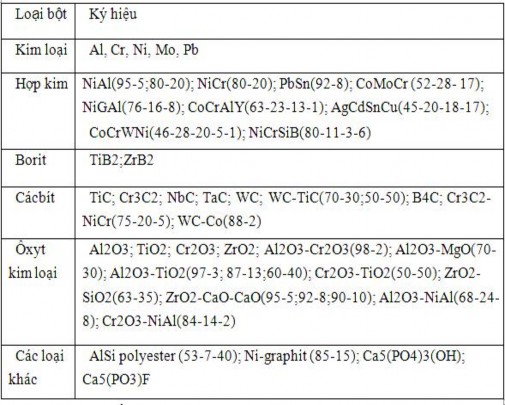

Các nước công nghiệp phát triển đã sản xuất rất nhiều loại bột. Căn cứ vào kích thước hạt, hiện nay người ta chia làm 7 nhóm (bảng 1.10 a) và các loại bột phun hiện nay đang sử dụng (xem bảng 1.10b).

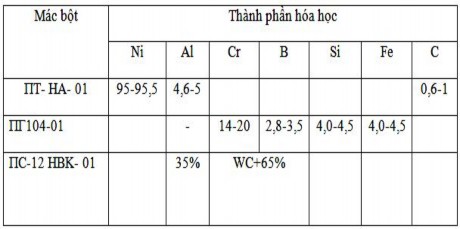

Bảng 1.10c giới thiệu thành phần hóa học của một số loại bột phun dùng cho phun

phủ Plazma.

Nhóm hạt | Kích thước |

0 | 22,4-5,6 |

1 | 45-22,4 |

2 | 45-5,6 |

3 | 63-16 |

4 | 90-45 |

5 | 106-32 |

6 | 125-45 |

Có thể bạn quan tâm!

-

Sự Hình Thành Lớp Phủ Và Cấu Trúc Kim Loại Lớp Phủ

Sự Hình Thành Lớp Phủ Và Cấu Trúc Kim Loại Lớp Phủ -

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn -

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền)

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền) -

Hàn đắp và phun phủ - 8

Hàn đắp và phun phủ - 8 -

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay -

Hàn đắp và phun phủ - 10

Hàn đắp và phun phủ - 10

Xem toàn bộ 143 trang tài liệu này.

Bảng 1.10a. Kích thước của các nhóm bột phun

Bột dùng để phun phải được chuẩn bị trước. Công đoạn chuẩn bị bột phu n phủ bao

gồm các bước: sấy bột và phân cấp hạt.

Thông thường bột kim loại phun thường được sấy ở nhiệt độ 120 ÷ 150ºC trong khoảng thời gian từ 1÷3 giờ.

Đối với loại bột gốm, nhiệt độ sấy cao hơn: 700 ÷ 800ºC và thời gian sấy từ

4 ÷ 5 giờ.

Để phân cấp hạt của bột phun phủ thường dùng bộ dây sàng có kích thước nhỏ hơn

100 m.

Bảng 1.10b. Các loại bột phun đã sử dụng hiện nay

Bảng 1.10c. Thành phần hóa học của bột phun lót ΠT- HA- 01, ΠΓ104-01 và ΠC-12 HBK-01

1.5.1.2 Công nghệ chuẩn bị bề mặt chi tiết trước khi phun phủ

Công nghệ chuẩn bị bề mặt có thể biểu thị theo sơ đồ hình 1.40.

Hình 1.40. Công nghệ chuẩn bị bề mặt

1. Làm sạch bề mặt

a. Dùng các chất hòa tan hữu cơ và dung dịch của thành phần xút

Khi làm sạch bằng các chất hòa tan hữu cơ người ta sử dụng trichoetylen, v.v… những loại này không gây cháy, nhưng lại có hại đến sức khỏe, bởi vậy chỉ làm sạch vật trong thiết bị được đóng kín sau ngâm hoặc phun tạo ngay lớp bảo vệ,

Chất hòa tan gây cháy thường ít sử dụng, chỉ dùng trong điều kiện nhi ệt độ bình thường và để tẩy sạch một cách sơ bộ, thường sử dụng dầu hoặc benzen để làm sạch những bề mặt kim loại hoặc những bề mặt có sơn.

Sau khi làm sạch bằng dung dịch hòa tan hữu cơ, thường để trên bề mặt của vật có một lớp dầu rất mỏng, lớp dầu này không có tác dụng gây hại cho việc phủ lớp bảo vệ( trừ một số trường hợp đặc biệt cũng phải khử sạch). Các dung dịch kiềm nước có chứa khoảng 2-10% chất kiềm (hydroxyt kiềm, nitratfofat, nước thủy tinh …) với tỷ lệ khác nhau và cho thêm vào một lượng rất n hỏ (vài phần nghìn) chất làm ướt với mục đích để làm gỉảm ứng suất bề mặt giữa dung dịch nước và dầu. dùng các dung dịch này, dầu khoáng vật sẽ hòa tan thành các giọt nhỏ trong dung dịch nước và các lớp mỡ sẽ bị phá vỡ và khử sạch.

Phương pháp thường tiến hành ở nhiệt độ 70 đến 1000C và dùng cho phần lớn các

kim loại ( kể cả các kim loại không phải là sắt). Sau khi làm sạch trong dung dịch hòa tan phải làm sạch tiếp theo bằng cách nhúng vào nước sạch để bề mặt vật được khử bớt những chất bẩn còn lại.

Làm sạch bằng điện phân:

Là làm sạch trong dung dịch kiềm với mục đích sử dụng tác dụng phân ly để làm sạch. Vật được nối với cực âm, dước tác dụng của dòng điện, trên bề mặt kim loại thoát ra, ví dụ, Na và lập tức chúng phản ứng với nước tạo thành Na(OH)2 đ ậm đặc và hydrô. Các hydroxyt này sẽ có tác dụng làm sạch dầu mỡ bằng các tác dụng hóa học của mình. P hương pháp làm sạch bằng điện phân là một phương pháp duy nhất cho bề mặt sạch hoàn toàn vì thế rất có ý nghĩa trong mạ điện.

Ngâm kim loại

Ngâm kim loại là một phương pháp làm sạch bằng hóa chất. Bắng cách ngâm này các bề mặt kim loại được khử chất bẩn vô cơ như các oxyt, các vẩy, gỉ, nhưng trước khi ngâm vật phải được làm sạch dầu mỡ.

Ngâm làm sạch thường cho phép dùng 10 đến 20% dung dịch nước axit lưu huỳnh và nung nóng đến 40÷700C hoặc dùng dung dịch axit có muối với nồng độ tương tự như trên và ở nhiệt độ bình thường.

Các oxit bị khử sẽ hòa tan trực tiếp vào dung dịch axit ở những nơi có rỗ khí khe

nứt. Dung dịch sẽ thấm vào đó cho đến lớp kim loại và hòa tan cả lớp kim loại.

Bể để ngâm thường làm bằng gạch chịu axit hoặc bằng thép. Bể thép có lớp bảo vệ bằng chì, bằng cao su đúc, bằng thủy tinh, đôi khi bể chỉ cần làm bằng gỗ. Bể được sấy nóng bằng hơi chạy trong ống chì hoặc có thể là dây điện trở. Để ngâm nhất thiết phải giải quyết tốt việc hút các khí độc từ bể ra.

Vật sau khi ngâm phải được tráng lại bằng nước lạnh hoặc nước nóng và thường cho thêm các chất kiềm để các phần tử còn lại của nhóm axit sẽ bị trung hò a (ví dụ : dung dịch xút natri).

Trong thực tế đối với các bề mặt yêu cầu khử thật sạch dầu mỡ và chất bẩn thường

rửa sạch lần cuối bằng hỗn hợp sau:

NaOH=20 g/lít Na2SiO3=5g/lít

Na2CO3=50 g/lít Na3PO4=50g/lít

Đem ngâm chi tiết vào dung dịch này từ 2 đến 4 giờ sau đó đem rửa sạch bằng nước lã. Khi trên bề mặt chi tiết còn một màng nước lã đều đặn không bị đứt quãng thì coi như bề mặt đã sạch dầu mỡ.

Đối với các chi tiết cần phục hồi bề mặt, sau khi làm sạch dầu mỡ, chi tiết được gia công cơ bằng tiện, phay, bào để khử các vết nứt hoặc khử dạng mài mòn không đồng đều, khử độ côn, độ elip,... ở bước này cần chú ý đến các yêu cầu cơ bản như sau:

Kích thước bề mặt phun phủ cần nhỏ hơn kích thước sản phẩm theo độ dày lớp phun.

Trên bề mặt được phun không được có bavia, vết hàn, vết cháy, vết gỉ và bẩn.

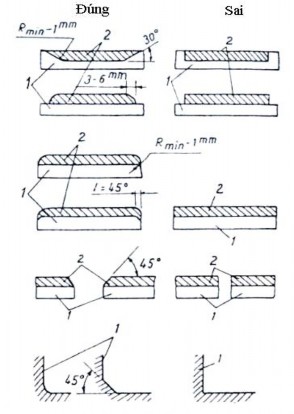

Đoạn cần phun phải có hình dáng thích hợp (hình 1.41)

Chiều dày lớp phun phụ thuộc vào tính chất vật liệu phủ và chi tiết cần phun. Sự biến thiên chiều dày phụ thuộc vào tốc độ cấp dây, cấp độ hạt của bột, độ làm việc ổn định của dây và mứ c độ tự động hóa quá trình phun.

Hình 1.41. Yêu cầu về hình dáng bề mặt với

lớp phun phủ

1. Vật liệu nền của chi tiết; 2. Lớp phủ

Bằng phun phủ có thể phun dày 15 10 đến 150 m

m đến 3mm với biến thiên độ dày vào khoảng

2. Tạo nhám bề mặt trước khi phun phủ

Lựa chọn phương pháp chuẩn bị bề mặt là nhằm mục đích tạo ra độ nhám trên bề mặt của chi tiết được phủ với độ nhám có thể lớn hơn hoặc nhỏ hơn so với độ nhám tính toán. Nói chung phương pháp chuẩn bị bề mặt đều có đặc điểm chung, còn một vài phương pháp khác được áp dụng cho các trường hợp riêng biệt.

Gia công phun cát, phun hạt kim loại hoặc phun bi, cắt ren, gia công tia lửa điện (gại điện) là những phương pháp được sử dụng hiện nay trong lĩnh vực phun kim loại .

Tuy nhiên khi lựa trọn một phương pháp chuẩn bị bề mặt cần thiết phải chú ý đến độ bền dính kết của lớp phủ; tới dạng bề mặt chi tiết; điều kiện làm việc của bề mặt.

Mục đích chính của việc chuẩn bị bề mặt chi tiết là đảm bảo được độ bền dính lớn nhất của lớp phủ với bề mặt chi tiết. Bằng nghiên cứu và thực tế chỉ ra rằng độ bền dính phụ thuộc cơ bản vào 2 yếu tố: Mức độ làm sạch bề mặt (làm sạch lớp bẩn, màng oxyt, v.v…) và độ nhám bề mặt. Bề mặt của chi tiết được chuẩn bị trước khi phun phủ kim loại cà ng sạch (không có lớp oxyt, mỡ và các chất bẩn khác) thì độ dính kết giữa các chi tiết và lớp phủ càng tốt.

Thực nghiệm cho biết rằng: kết quả tốt nhất nhận được khi nào kích thước của phần tử kim loại được phủ nhỏ hơn phần rỗng của các rãnh nhấp nhô trê n bề mặt do nguyên công chuẩn bị phôi tạo ra. Nhưng mặt khác cũng cần phải chú ý rằng: khi độ nhám lớn quá sẽ không đạt được bề mặt phủ tốt, vì vậy chỉ cần đạt độ nhấp nhô nhất định. Vì vậy mức độ nhám tốt nhất là mức độ tạo sự liên kết cơ học các phẩn tử kim loại và nền cơ bản là cao nhất.

Sau đây là một số phương pháp chuẩn bị tạo nhám bề mặt trước khi phun

kim loại:

Chuẩn bị nhám bằng phương pháp gia công phun cát Gia công phun cát được áp dụng với

các chi tiết có đường kính hoặc chiều dày đến 15mm, các chi tiết có độ bền cơ học thấp hay giới hạn mỏi thấp. Phương pháp này dùng cả khi làm sạch các chi tiết có hình dáng phức tạp, sửa chữa các vết nứt trên chi tiết đúc bằng gang, chuẩn bị bề mặt chi tiết

để bổ xung thêm lớp phủ chịu ăn mòn và

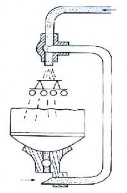

dùng cho trang trí. Hình 1.42. Nguyên lý phun cát

Chuẩn bị bề mặt bằng phun cát thực hiện trong tủ phun cát nhờ đầu phun cát hoặc

trong phòng phun cát bằng các thiết bị phun cát (hình 1.42).

Chất lượng gia công bề mặt phun cát được xác định bằng độ nhám bề mặt mà độ nhám trước hết phụ thuộc vào độ cứng của bề mặt được gia công, chất lượng vật liệu phun, áp lực dòng khí nén,khoảng cách vòi phun của thiết bị đến bề mặt được làm sạch, đường kính vòi phun dòng và góc nghiêng của dòng cát với bề mặt phun.

Vì vậy kỹ thuật phun cát dùng cho phun phủ kim loại có những đặc điểm cần quan

tâm sau:

+ Không khí nén.

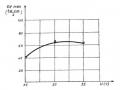

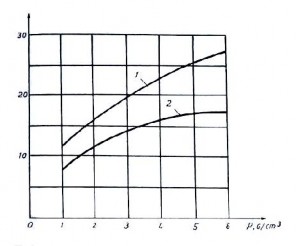

Áp lực không khí nén càng tăng thi chi tiết càng sạch hoặc độ nhấp nhô càng tăng (hình 1.43). Song nếu áp lực tăng quá thì độ nhấp nhô không tăng lên nhanh tương ứn g, đồng thời tổn hao nhiều cát và không khí nén.

Áp lực không khí nén tốt nhất khi phun bề mặt thép từ 4÷5 kG/cm2, khi phun bề mặt gang 3÷4 kG/cm2. Không khí nén để phun cát phải là không khí đã được lọc sạch dầu mỡ và hơi ẩm.

+ Khoảng cách từ vòi phun cát tới bề mặt chi tiết

Khi khoảng cách này quá ngắn, các hạt cát chưa đủ tốc độ để có năng lượng cao nhất, do đó giảm độ nhấp nhô trên bề mặt chi tiết. Khi khoảng cách này quá xa, năng lượng hạt cũng bị suy giảm do đó cũng hạn chế mức độ sần sùi (hình1.44).

Khoảng cách phun tốt nhất đối với thép: 75÷100mm.

+ Chất lượng của hạt cát.

Kích thước hạt cát: hạt càng lớn, khối lượng của hạt càng tăng do đó khi bắn vào bề mặt chi tiết, càng làm tăng độ sần sùi (hình 1.44b,c) trong những điều kiện như nhau.Song nếu hạt cát quá to, sẽ không đủ năng lượng đồng thời không có khả năng để làm sạch những vết nhấp nhô trên bề mặt chi tiết.

Hình 1.43. Độ nhấp nhô phụ thuộc áp suất khí nén.