1. Đặc tính của hàn hồ quang tự động dưới lớp thuốc

So với hàn tay, hàn đắp tự động có nhiều ưu điểm. Trong hàn đắp tự động có thể hợp kim hoá kim loại hàn đắp tới 30%, do đó cơ tính của lớp dắp được cải thiện và tăng tính chống mòn của chi tiết sau khi khôi phục. Việc hợp kim hoá trong hàn đắp tự động rẻ hơn so với hàn tay. Năng suất hàn đắp tự động tăng lên rò rệt; điều kiện lao động và chất lượng hàn đắp được cải thiện; điện năng và kim loại đắp giảm.

Hợp kim hoá mối hàn đắp có thể thực hiện bằng ba phương pháp : bằng dây

hợp kim, bằng dây lòi thuốc và bằng thuốc hàn gốm.

Hợp kim hoá mối hàn đắp bằng dây hợp kim là tốt hơn cả. Song không phải lúc nào cũng có thể thực hiện được, nhất là trong điều kiện công nghiệp luy ện kim chưa phát triển, chủng loại dây hợp kim hạn chế, trong khi đó chủng loại thép của các chi tiết hàn đắp lại rất phức tạp. Trong điều kiện như vậy hợp kim hoá lớp đắp bằng thuốc hàn gốm dễ thực hiện hơn.

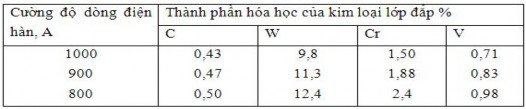

Khi hợp kim hoá lớp đắp bằng dây hàn, cường độ dòng điện có ảnh hưởng rò rệt đến thành phần hoá học mối hàn. (bảng 1.23).

Bảng 1.23 Ảnh hưởng của cường độ dòng điện đối với thành phần hóa học của kim

loại hàn đắp

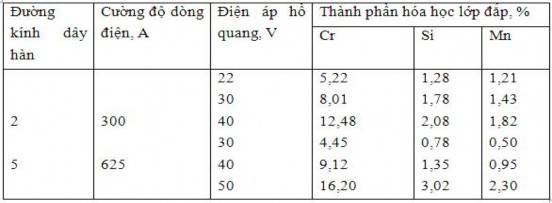

Trong trường hợp hợp kim hoá mối hàn bằng thuốc hàn thì thành phần hoá học mối hàn chịu ảnh hưởng của điện áp hồ quang mạnh hơn cường độ dòng điện. Điện áp càng cao thì thuốc hàn càng chảy nhiều và quá trình hợp kim hoá càng mạnh. (bảng 1.24)

Bảng 1.24 Ảnh hưởng của cường độ và điện áp đến thành phần hóa học lớp đắp

(thành phần thuốc hàn : 65%AH- 348A + 25% Fe_Cr)

Việc trộn các nguyên tố hợp kim với thuốc hàn nấu chảy tới một giới hạn nhất định không làm giảm tính chất công nghệ của thuốc. Chất liên kết thường dùng là thuỷ

tinh lỏng, chiếm 10÷15% trọng lượng thuốc. Sau khi trộn cần sấy và n ung ở nhiệt độ 400÷4500 trong 2÷3h. Bằng thuốc hàn nói trên người ta đã phục hồi nhiều chi tiết máy có độ cứng và thành phần hoá học khác nhau.

Để đảm bảo sự đồng nhất thành phần hoá học của kim loại lớp đắp thuốc hàn phải được trộn thật đều, điều đó không phải lúc nào cũng có thể thực hiện được. Bởi vậy tốt hơn hết nên dùng thuốc hàn gốm để điều chỉnh thành phần hợp kim của lớp hàn.

Hợp kim hoá của lớp đắp bằng thuốc hàn gốm có nhiều ưu điểm so với hợp kim hoá bằng dây : dùng các nguyên tố hợp kim sẵn hơn, công nghệ sản xuất thuốc lại đơn giản, dễ thực hiện; khi hàn đắp không cần dùng dây hợp kim đắt tiền mà chỉ dùng các dây cacbon sẵn có và rẻ tiền.

Ưu điểm:

Hàn đắp tự động dưới lớp thuốc dùng để phục hồi các mặt phẳng, mặt trụ các

chi tiết lớn, như rãnh lăn của cầu xích, gờ bánh tỳ và bánh dẫn, cổ trục khuỷu…

Ít hao tốn kim loại, hệ số hàn đắp cao , tiết kiệm được kim loại que hàn. Hệ số mất mát nhiệt thấp do thuốc hàn không dẫn nhiệt và dẫn điện, Cho phép hàn với dòng điện cao nên tốc độ hàn lớn, năng suất hàn cao. Vùng ảnh hưởng nhiệt nhỏ do thể tích nóng chảy (Vh) nhỏ.

Chất lượng mối hàn cao; cơ tính tốt. Điều kiện lao động tốt do hồ quang kín.

Cho phép cơ khí hoá và tự động hoá quá trình hàn…

Nhược điểm:

Chiều sâu ngấu lớn và việc trộn lẫn kim loại cơ bản và vật liệu bổ sung trong nhiều trường hợp khó nhận được lớp đắp có độ chịu mòn cao. Vì hồ quang hàn bị che kín bởi lớp thuốc nên khó điều chỉnh nó trong quá trình hàn và khi hàn những chi tiết phức tạp đòi hỏi thợ hàn phải có tay nghề cao. Hầu như l úc nào cũng phải gò xỉ, việc này tương đối khó khăn khi hàn đắp những chi tiết nhỏ; khi đó việc giữ được lớp thuốc có chiều dày cần thiết trên chi tiết hàn đắp cũng rất khó. Nhược điểm này hạn chế khả năng phục hồi những chi tiết có đường kính nhỏ hơn 50 m m. Mặt khác do giá thành thuốc hàn cao, tiêu thụ lớn (thông thường bằng 1,3÷1,4 lần trọng lượng kim l oại lớp hàn), do đó làm tăng giá thành sản phẩm phục hồi.

Khó thực hiện các mối hàn có hình dạng và quỹ đạo hàn phức tạp.

Giá thành thiết bị đắt.

Yêu cầu khi gá lắp và chuẩn bị hàn khá công phu.

1.6. Gia công cơ khí sau khi phun phủ, hàn đắp

1.6.1. Tiện

Nguyên công tiện lớp phun, lớp hàn không khác nguyên công tiện các chi tiết thông thường, nhưng cần lưu ý những đặc điểm sau :

1. Cấu tạo lớp phun bao gồm các hạt cứng có lẫn oxit vì vậy nếu dùng dao tiện thép gió, dao bị mòn nhanh ở các mặt cắt. Vì vậy, khi tiện nên dùng dao hợp kim (như T15K6 hoặc BK3; BK6…)

2. Góc độ của dao phải chọn hợp lí để đảm bảo độ bóng yêu cầu khi gia công lớp

phun.

Trong thực tế thường chọn : Góc trước = 70

Góc sau = 120

Góc nghiêng chính = 600 Góc nghiêng phụ 1 = 120 Góc nâng = 0

Bán kính mũi dao r = 1,5 2.5 mm

3. Chế độ cắt khi tiện

Do lớp phun không phải là kim loại nguyên chất và sức bám giữa lớp phủ và chi tiết

là sức bám cơ học; vì vậy việc gia công phải thận trọng để tránh gây ra những hư hỏng như

làm tróc vỡ hoặc đứt lớp phun.

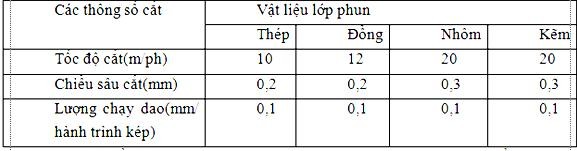

Chế độ cắt khi tiện được chọn theo bảng 1.25.

Bảng 1.25. Chế độ cắt khi tiện

1.6.2. Bào

Quá trình bào lớp phun dễ gây bong, tróc lớp phun vì độ bám giữa lớp phun và chi tiết phẳng tường đối thấp, vì vậy chế độ cắt thường thấp hơn chế độ cắt khi bào thông thường ( bảng 1.26)

Dao bào cũng dùng T15K6 hoặc BK2 với các góc độ tương tự dao tiện .

Bảng 1.26. Chế độ khi bào lớp phun.

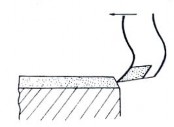

Khi bào cần chú ý : Trước khi bào, các mép lớp phủ phải vát cạnh để tránh lực

cắt đột ngột gây tróc lớp phun (hình 1.55)

Hình 1.55. Vát cạnh lớp phun trước khi bào

1.6.3. Phay

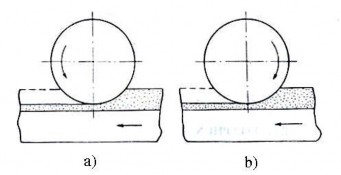

Gia công lớp phun cũng được thực hiện trên các máy phay thông thường và dùng dao phay có gắnmảnh hợp kim T15K6. Tuy nhiên khi gia công phải chọn phương pháp phay thuận chiều để tạo điều kiện trong quá trình cắt lớp phun luôn bị nén xuống (hình 57).

Hình 1.56. Phay lớp phun phủ

a, Phay không đúng b, Phay đúng

1.6.4 Mài

Nguyên công mài tương đối ứng dụng nhiều để bảo đảm độ bóng và độ chính xác.yêu cầu. Việc mài lớp phun thường gặp nhiều khó khăn. Trong quá trình mài, các hạt lớp phun thường làm bết đá do đó giảm khả n ăng cắt, vì vậy thường phải sửa đá luôn. Hơn thế nữa lớp phun có độ dẫn nhiệt thấp cho nên trên bề mặt gia công thường có những vết cháy màu tím than làm giảm độ bóng của chi tiết.

Do đó trong quá trình mài không nên sử dụng đá mài hạt nhỏ. Thông thường nê n sử

dụng loại đá hạt coradong có độ hạt 40 m

gian mài khoảng 6 8 phút thì phải sửa đá. Chế độ mài được sử dụng như sau: Tốc độ vòng của đá, m/s: 25 30

và độ liên kết trung bình. Với loại đá này, thời

Tốc độ vòng của chi tiết, m/ph: 10 25 Chiều sâu mài, mm : 0,015 0,03 Lượng chạy dao dọc, m/ph : 0,7

Loại đá : 40.CM2

Dung dịch làm nguội : êmunxi

Sau khi mài trên bề mặt chi tiết nhìn thấy vết nhỏ li ti, đó là những lỗ chứa dầu do

cấu tạo lớp phun tạo nên, do vậy khả năng chống mài mòn tăng lên.

Chế độ mài phẳng như sau : tốc độ quay đá 30 35 m/s; độ dịch chuyển dọc : 18 m/ph, độ dịch chuyển ngang: 1,8m/vg; chiều sâu cắt : 0,01 mm, khi cần làm nguội tốt.

Để mài sơ bộ bằng dụng cụ kim cương, người ta dùng đá AΠΠ (liên bang Nga) trên cơ sở kết dính kim loại MO16- MO13, MBI với các mác kim cương ACKM, ACK độ hạt 250/200; 200/160. Chế độ mài trơn bằng đá mài kim cương như sau : tốc độ quay đá : 35 50 m/s; tốc độ quay chi tiết : 25 35 m/ph, lượng chạy dao dọc : 1m/ph, lượng chạy dao ngang : 0,08 0,15 mm/vg.

1.7. Tính chất và phương pháp kiểm tra lớp phủ

1.7.1. Tính chất của lớp phủ

1.7.1.1 Tính chất cơ học của lớp phun kim loại

Tính chất cơ học được đặc trưng bằng sức bền kéo, sức bền nén, sức bền uốn và môđun đàn hồi.

Sức bền kéo của lớp phủ phụ thuộc vào sức bền liên kết của các phần tử kim loại và sức bền của bản thân các phần tử kim loại. Nói chung sức bền kéo của lớp phủ nhỏ hơn nhiều so với sức bền của kim loại đúc.

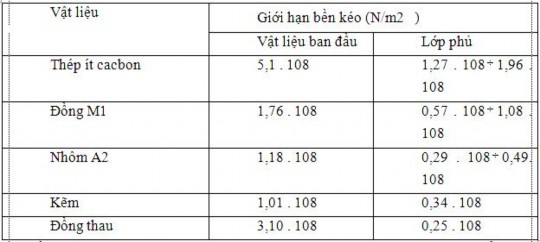

Trong bảng 1.27 cho biết giá trị độ bền kéo của các loại vật liệu lớp phủ.

Bảng 1.27. Độ bền kéo của lớp phủ kim loại

Độ bền kéo của lớp phủ chịu nén, nói chung lớn hơn khoảng 40 70% so với sức bền kéo. Sức bền chịu nén cũng phụ thuộc vào chế độ phun. Đối với lớp phủ là thép thì sức bền chịu nén trong khoảng từ 800 1200N/mm2 , sức bền chịu nén của nhôm là 200 N/mm2, của kẽm là 130 N/mm2.

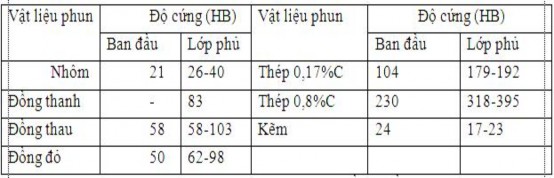

Độ cứng của lớp phủ bằng phun kim loại khác với tính chất của vật liệu ban đầu đến

75% đối với thép đôi khi còn cao hơn nữa.

Độ cứng của một số lớp phủ được biểu thị trong bảng 1.28.

Bảng 1.28. Độ cứng vật liệu ban đầu và lớp phủ

Sự tăng độ cứng là do tác dụng của dòng khí lạnh và của bề mặt nền nguội lạnh, do vậy các phần tử kim loại khi phun bị tác dụng như nhiệt luyện. Mặt khác khi va đập sinh biến dạng, biến cứng các phần tử và lớp phủ. Nhưng phải nói rằng nguyên nhân chín h nang cao độ cứng của lớp phủ là do sự oxy hóa kim loại phun, mặt khác phụ thuộc vào chất lượng của kim loại ban đầu. Ví dụ, với thành phần cacbon trong thép tăng thì độ cứng của lớp phủ cũng tăng.

20 | 40 | 10 | |

- Độ cứng HB | 187 | 229 | 286 |

Có thể bạn quan tâm!

-

Hàn đắp và phun phủ - 8

Hàn đắp và phun phủ - 8 -

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay -

Hàn đắp và phun phủ - 10

Hàn đắp và phun phủ - 10 -

Phục Hồi Và Bảo Vệ Bề Mặt Kim Loại Bằng Phun

Phục Hồi Và Bảo Vệ Bề Mặt Kim Loại Bằng Phun -

Sự Mòn Của Kim Loại Do Tác Dung Của Môi Trường Các Dòng Chảy

Sự Mòn Của Kim Loại Do Tác Dung Của Môi Trường Các Dòng Chảy -

Hàn đắp và phun phủ - 14

Hàn đắp và phun phủ - 14

Xem toàn bộ 143 trang tài liệu này.

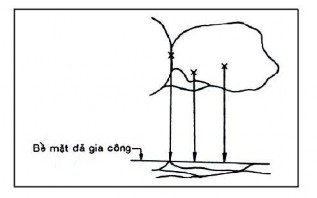

Khi đo độ cứng của lớp phủ không thể dùng các thí nghiệm thông thường để đo, như vậy không chính xác. Vì rằng lớp phủ kim loại bằng phun do cấu tạo bao gồm rất nhiều lỗ xốp, có thể coi giống như cấu trúc của cacbit thiêu kết. Vì vậy phương pháp đo độ cứng của lớp phủ chính xác nhất là đo độ cứng tế vi của lớp. Ở đây từng phần tử kim loại phun của lớp phủ và phải đo ở trên nhiều vị trí khác nhau của lớp phủ ( hình 1.57).

Hình 1.57. Đo độ cứng tế vi lớp phủ

1.7.1.2 Tính chất chống mài mòn của lớp phun

Khả năng chống mài mòn của lớp phủ bằng phun kim loại phụ thuộc chủ yếu vào trạng thái ma sát. Trong điều kiện ma sát khô lớp phủ bằng phun kim loại có độ mài mòn lớn hơn 2,5 lần so với độ mài mòn của thép cácbon trung bình. Bởi vì các phần tử kim loại phun có đọ bám liên kết với nhau tương đối thấp cho nên chúng dễ bị tróc ra. ở đây có thể

nói rằng : trong điều kiện ma sát khô thì tính chất chống mài òn củ a lớp phủ tường tự như là

gang xám.

Ngược lại nếu trong điều kiện ma sát ướt thì các ở trượt với lớp phủ bằng kim loại sẽ có nhiều ưu điểm hơn kim loại đúc, tức là khả năng chống mài mòn của nó tốt hơn vì những lí do sau :

Các lỗ xốp có trong lớp phủ kim loại được ngậm dầu đến 15% và tạo ra những túi đựng dầu nhỏ dự trữ cho các trường hợp màng dầu bị phá hủy.

Trong trường hợp đó dầu từ các lỗ nhỏ sẽ được khuếch tán và tạo ra các màng dầu và làm tốt hơn điều kiện ma sát của ổ.

Bằng các thí nghiệm chính xác, người ta đã cho biết những kết quả như sau: với kĩ thuật phun chính xác, tốt thì lớp phủ bằng đồng thanh có thể hấp thụ đến 25% thể tích dầu được bôi trơn. Nhưng cần chú ý rằng nếu lớp phủ được gia công bằng phương pháp mài do các lỗ xốp bị đóng kín hoặc các bụi chiếm chỗ, lượng dầu hấp thụ sẽ giảm đi.

Ví dụ : khi phun lớp phủ bằng thép cacbon, đem ngâm vào dầu sau 100 giờ sẽ hấp thụ 11,1% dầu, nhưng nếu đem gia công bằng mài thì chỉ còn 5,4%. Thông thường trước khi lớp phủ đem gia công cơ. Được đem ngâm vào bể dầu được sấy nóng 80 1000C sau thời gian từ 0,5 10 h để các lỗ xốp hấp thụ dầu.

Khi các ở trượt được phủ lớp kim loại làm việc trong điều kiện ma sát ướt, tải trọng làm việc có thể tăng lên từ 3 4 lần (17,7 19,2 N/mm2 thay cho 4,5 5,2 N/mm2). Nhưng với các mối ghép làm việc trong điều kiện tải trọngva đập hoặc tốc độ vòng quá nhỏ mà tải trọng lại quá lớn thì lớp phủ bằng phun kim loại không cho phép chịu đựng.

Thực tế đã chứng minh rằng : độ mòn của lớp phủ kim loại bằng phun nhỏ rất nhiều. Điều này không những biểu hiện ở trên trục có lớp phủ mà ngay cả ở với ổ không có lớp phủ khi được lắp ghép với chúng cũng có độ mòn rất nhỏ.

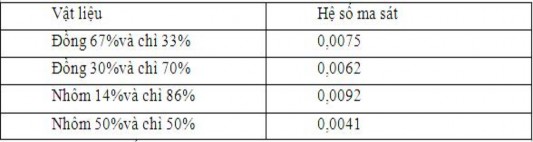

Bảng 1.29 cho biết các giá trị hệ số ma sát của các hợp kim ổ bi phun kim loại.

Bảng 1.29. Hệ số ma sát của các ổ bi hợp kim phun kim loại

1.7.1.3 Khả năng chống gỉ

Lớp phủ kim loại được sử dụng trong một phạm vi rộng rãi để chống gỉ. Nó có rất nhiều ưu điểm so với các phương pháp khác, nhưng ở đây phải sử dụng chính xác bề mặt phủ kim loại trong các điều kiện cự thể. Bởi vì lớp phủ kim loại mang tính xốp cho nên

chiều dày lớp phủ được định bởi phương pháp sử dụng. Khi áp lực là 1atm, lớp phủ kim loại dễ dàng cho chấ t khí hoặc chất lỏng thẩm thấu qua chiều dày 0,3 mm (cho trường hợp lớp nhôm hoặc kẽm). Nhưng nếu chiều dày lớn hơn khả năng đó không thực hiện được.

Do ảnh hưởng của tính chất điện hóa qua lại của lớp phủ, của kim loại cơ sở và của môi trường nên việc bảo vệ lớp phủ xốp (lớp phủ bằng phun) khỏi sự oxit (sự gỉ) là cần phải chú ý. Vì sự nối mạch của hai kim loại dẫn điện bằng môi trường điện phân sẽ làm xuất hiện vi pin và xảy ra quá trình gỉ điện hóa.

Trong lớp phủ bằng phun kim loại , do có các lỗ xốp cho nên khi tiếp xúc với môi trường không khí ẩm, môi trường lỏng…dễ dàng tạo ra môi trường điện phân và sinh ra quá trình gỉ điện hóa. Như trên đã giới thiệu về thực chất gỉ điện hóa, khả năng chống gỉ điện hóa của các kim loại phụ thuộc vào giá trị điện thế của chúng. Từ đó cho thấy các lớp phủ kim loại băng phun sau đây có tính chống gỉ tốt.

Thông thường trong lĩnh vực chống gỉ, chủ yếu là bảo vệ chống gỉ các kết cấu, chi tiết bằng thép, nên thường dùng nhôm và kẽm để bảo vệ thép. Lớp phủ nhôm hoặc kẽm, sẽ đóng vai trò như những lớp bảo vệ anôt và ảnh hưởng của các lỗ xốp trong lớp phủ hầu như không bị ảnh hưởng và khả năng bảo vệ chống gỉ rất tốt.

Các lớp bảo vệ này rất thích hợp với sự tác dụng của môi trường khí quyển, môi

trường nước biển, nước ngọt và mô i trường axit yếu.

Tuổi thọ của lớp khí bảo vệ chống gỉ của nhôm hoặc kém tỉ lệ với chiều dày và độ nhấp nhô của chúng. Với lớp phủ bằng kẽm với chiều dày 0,057mm (tức là phủ khoảng 400g/m2) có khả năng bảo vệ khỏi gỉ ít nhất là 5 năm. Nếu lớp phủ bằng phun kim loại lại được bảo vệ bằng sơn thì tuổi thọ của chúng lại được nâng cao thêm 1-2 năm.

Ngược lại lớp phủ kim loại bằng phun với độ xốp của nó không có tác dụng chống gỉ khi mà lớp phủ đó đóng vai trò cực dương đối với kim loại cần được bảo vệ (xem bản g 1.30).

Bảng 1.30. Các lớp phủ kim loại chống gỉ

Nhôm, kẽm, katmium, niken, đồng, chì | |

Bảo vệ catôt | Bạc |

1.7.1.4 Khả năng chịu nhiệt

Để bảo vệ chống nhiệt cho các chi tiết bằng thép ít cacbon, thường người ta phủ lên trên một lớp phủ nhôm bằng phun kim loại. Với lớp phủ bằng nhôm khả năng chịu nhiệt của chi tiết có thể đạt đến 9500C và thời gian chịu nhiệt cũng dài hơn.

Tính chất này có được vì khi tạo ra lớp phủ nhôm bằng phun kim loại, một mặt các phần tử nhôm sẽ khuếch tán vào thép, mặt khác các phần tử nhôm trên bề mặt lại oxyt hóa. Do vậy trên bề mặt thép có một lớp bảo vệ nhôm bao gồm nhiều lớp. Lớp ngoài cũng là lớp