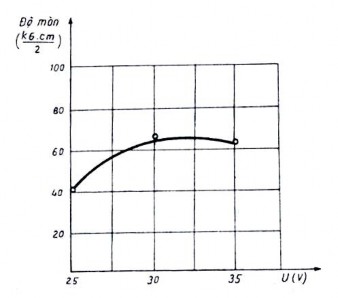

Hình 1.51. Độ chịu mòn phụ thuộc theo điện áp hồ quang của thép 0,8%C

- Cường độ dòng điện

Chọn cường độ dòng điện phun phải đảm bảo sao cho hiệu điện thế của nguồn khi đầu phun vận hành là thấp nhất. Thường dao động khoảng 30÷40 V, cường độ dòng điện phun có thể chọn trong một phạm vi rộng hơn , giá trị của nó phụ thuộc vào công suất đầu phun, loại vật liệu và đường kính dây phun. Bảng 1.15 cho các giá trị cường độ dòng điện dùng cho các loại vật liệu dây phun.

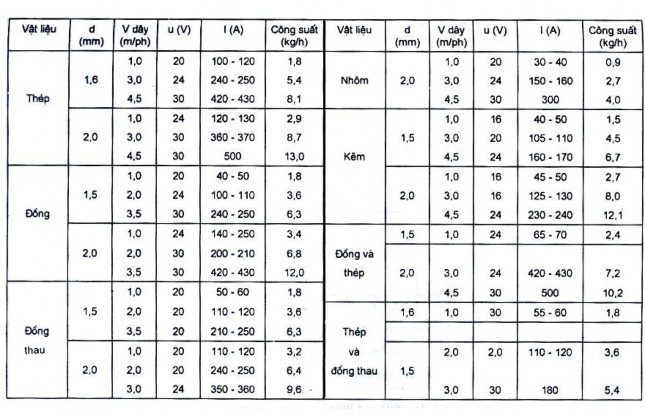

Bảng 1.15. Cường độ dòng điện phun

Công suất đầu phun (Kg/h) | Cường độ (A) | |

Thép | 6,0 - 7,0 | ≈ 140 |

Nhôm | 3,5 – 4,5 | ≈ 110 |

Đồng | 11 | ≈ 120 |

Đồng thau | 11 | ≈ 115 |

Đồng thanh | 11 | ≈ 125 |

Có thể bạn quan tâm!

-

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền)

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền) -

Công Nghệ Chuẩn Bị Bề Mặt Chi Tiết Trước Khi Phun Phủ

Công Nghệ Chuẩn Bị Bề Mặt Chi Tiết Trước Khi Phun Phủ -

Hàn đắp và phun phủ - 8

Hàn đắp và phun phủ - 8 -

Hàn đắp và phun phủ - 10

Hàn đắp và phun phủ - 10 -

Gia Công Cơ Khí Sau Khi Phun Phủ, H Àn Đắp

Gia Công Cơ Khí Sau Khi Phun Phủ, H Àn Đắp -

Phục Hồi Và Bảo Vệ Bề Mặt Kim Loại Bằng Phun

Phục Hồi Và Bảo Vệ Bề Mặt Kim Loại Bằng Phun

Xem toàn bộ 143 trang tài liệu này.

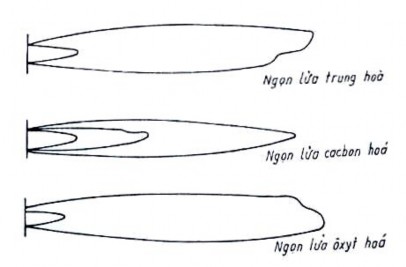

- Ngọn lửa khí cháy

Đối với đầu phun bằng khí cháy axêtylen và ôxy thì cần phải chọn loại ngọn lửa

cháy thích hợp vì ngọn lửa khí có ảnh hưởng đến chất lượng của lớp phủ .

Theo tỉ lệ của hỗn hợp khí C2 H2 và O2 có thể chia ngọn lửa làm 3 loại : ngọn lử

trung hòa, ngọn lửa cácbon hóa và ngọn lửa ôxy hóa .

Ở hình 1.52 ngọn lửa trung hòa có tỉ lệ

phun kim loại .

02

C2 H 2

1,1 1,2

được dùng nhiều cho

Hình 1.52. Các loại ngọn lửa khí cháy

Ngọn lửa thừa C2 H2 (ngọn lửa cacbon hóa) sẽ làm giảm công suất phun và tăng

thành phần cacbon trong lớp phủ .

Ngọn lửa ôxyt hóa vì thừa ôxy cho nê n làm tăng thành phần ôxyt trong lớp phủ . Đối với thiếc và đồng, ngọn lửa thừa ôxy không có lợi cho lớp phủ. Mặt khác sự thừa ôxy cũng làm giảm công suất phun.

Tốc độ quay của chi tiết và lượng di chuyển của đầu phun

Đối với các bề mặt tròn xoa , tốc độ quay của chi tiết và tốc độ di chuyển của đầu phun nhằm tạo ra một lớp phun đều đặn, đồng thời không gây ra hiện tượng quá nóng trên bề mặt chi tiết .

Khi phun các bề mặt phẳng, tốc độ di chuyển của đầu phun lấy khoảng 10÷26 mm/vg, khi phun mặt tròn di độ ng đầu phun lấy khoảng 1,6 – 6,4 mm/vg.Với kích thước chi tiết khác nhau, chế độ di chuyển có thể xem trong bảng 1.16.

Bảng 1.16. Tốc độ quay của chi tiết và di động của đầu phun

Số vòng quay của chi tiết (Kg/h) | Tốc độ dịch sung phun (mm/vg) | của | |

10 – 30 | 160 | 2,5 | |

31 – 60 | 80 | 1,7 | |

60 – 100 | 60 | 1,7 | |

101 – 200 | 30 | 1,2 | |

201 – 300 | 15 | 1,2 | |

301 – 400 | 10 | 1,2 | |

Ngoài ra trong quá trình phun, còn phải điều chỉnh tốc độ dây phun. Tốc độ này tỉ lệ với cường độ dòng điện khi phun. Tốc độ này phải đảm bảo để dây phun được đẩy ra đầu sung phun đủ để bù đắp cho những giọt kim lọai bắn đi.

Để đảm bảo cho chi tiết khỏi quá nóng, sử dụng cường độ dòng điện từ 60 ÷ 80 A, do đó tốc độ đẩy dây phun bằng vật liệu thép cacbon có đường kính từ 1,2 ÷ 2 mm khoả ng từ 1,2 ÷ 1,6 m/ph.

Chế độ phun với đầu phun зM6 và đầu phun khí MГИ – 1 (của Liên bang Nga) xem bảng 1.17 và 1.18.

Bảng 1.17 Chế độ phun với đầu phun зM6 với dòng xoay chiều

Tóm lại chọn áp lực khí nén, tỷ lệ hỗn hợp khí chá , chế độ dòng điện chính xác có ảnh hưởng tốt đến chất lượng phun kim loại, đồng thời tạo điều kiện nâng cao năng suất phun, tức là tạo điều kiện cho bước dịch chuyển dây phun là lớn nhất

Nhưng nếu các thông số trên luôn thay đổi thì tức khác làm cho độ hạt phun kim loại

sẽ tăng lên và ảnh hưởng đến chất lượng lớp phun kim loại.

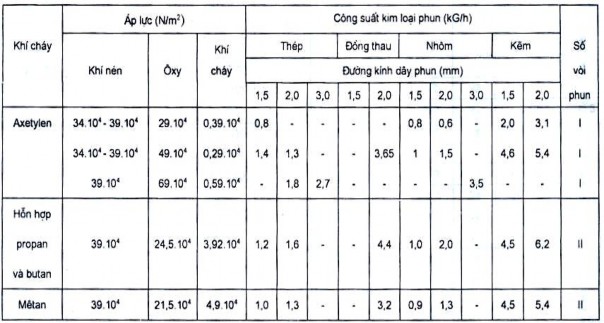

Bảng 1.18 Chế độ phun của đầu phun khí cháy MГИ – 1

c. Kỹ thuật phun kim loại

- Kỹ thuật phun các mặt phẳng và mặt không gian

Phun trên các bề mặt phẳng hoặc không phẳng bao giờ cũng yêu cầu kỹ thuậ t cao hơn so với phun các bề mặt hình trụ xoay . Thường phun các bề mặt phẳng được tiến hành bằng tay, đôi khi đầu phun có thể được treo nhưng vẫn phải điều khiển kỹ thuật bằng tay.

Để đạt được chiều dày đồng đều của lớp phủ , có thể chia bề mặt thành nhiều phần nhỏ và tiến hành phun từng phần, như vậy tạo điều kiện dễ theo dòi . Đối với bề mặt phẳng thường được tiến hành phun từ bên ngoài rồi mới dần dần đi vào trung tâm.

Trường hợp phun lớp phủ với mục đích chống gỉ, thì chiều dày của lớp phủ rất quan trọng, vì nó quyết định khả năng và thời hạn chống rỉ của nó. Vì vậy bảo đảm chiều dày đồng đều tr ên toàn bề mặt là rất cần thiết.

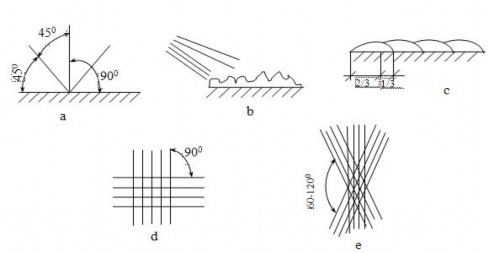

Khi phun phải luôn luôn để đầu phun thẳng góc với bề mặt, phạm vi thay đổi góc cho phép đến 450 so với bề mặt (hình 1.53a)

Nếu phun với góc nhỏ hơn sẽ tạo ra dạng răng cưa (hình 1.53b) như vậy lớp

phủ sẽ kém chất lượng . độ dính kết với bề mặt cơ sở kém .

Khi phun theo từng dải cần phải chú ý sao cho các dải đó trùng lên nhau 1/3 chiều rộng của dải (hình 1.53c) khi phun với hai lớp thì yêu cấu lớp thứ hai phải thẳng góc với lớp thứ nhất theo hướng cảu các dải phun (hình 1.53d) Trường hợp phun ba lớp có hướng của các dải lệch so với hướng của lớp thứ hai một góc 60 ÷ 1200 (hình 1.53e)

Hình 1.53. Hướng và góc phun

- Phun các bề mặt trò n xoay

Các bề mặt tròn xoay (ngoài hoặc trong) thường được tiến hành phun trên máy tiện. Vật được phủ kim loại sẽ quay tròn đ ể dảm bảo phun đồng đều mọi chỗ. Tốc độ quay của chi tiết bảo đảm sao cho tốc độ vòng của bề mặt cơ sở cho phun vào khoảng 6 đến 2 0 m/ph. Lượng chạy dao ( lượng dịch chuyển dọc đầu phun) được chọn phụ thuộc vào yêu cầu chiều dày của lớp phủ .

Việc phun có thể tiến hành phun một lần để đảm bảo cả chiều dày lớp, nhưng cũng

có thể phun làm nhiều lớp, điều đó phụ thuộc vào mức độ bị nu ng nóng lớp phủ và khả năng làm nguội cần thiết đối với chúng, nhưng tốt nhất là phủ một lần.

Khi phun những bề mặt trụ trong thường gặp khó khăn hơn , bởi vì sự co rút của loại phun gây tác dụng ngược lại với độ bám cảu lớp phủ. Vì thế cần phải chú ý đến việc chuẩn bị bề mặt và nội ứng suất sinh ra do sự co rút. Mặt khác khi phun những bề mặt trong việc di chuyển đầu phun cũng gặp khó khăn , phần lớ đối với các bề mặt trong thường phun với một góc nghiêng do vậy chất lượng lớp phủ cũng bị ảnh hưởng.

Đối với trường hợp phun bề mặt trong, thông thường tiến hành phun một lần và

chọn tốc độ quay vòng lớn hơn, khoảng từ 20 -30 m/ph và lượng chạy dao cũng lớn hơn,

khoảng 4mm/ vg.

Đồng thời trong quá trình phun phải theo dòi sự làm nguội lớp phủ và theo dòi bảo đảm độ đồng đều chiều dày phun. Thông thường trước khi phun chi tiết được nung nóng đến nhiệt độ 110 1500C và trong quá trình phun phải làm nguội chi tiết để đảm bảo nhiệt độ không đổi.

Bên cạnh những yếu tố về kĩ thuật phun đã nói ở trên, để đảm bảo sự bám chặt lớp

phủ với bề mặt, thường các chi tiết còn phải xử lí dạng bề mặt cho thích ứng.

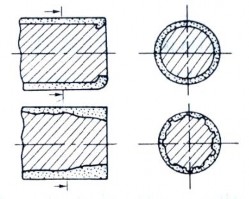

Hình 1.54 là phương pháp làm tăng độ bám của lớp phủ trên phần đầu hoặc cuối của

chi tiết.

Hình 1.54. Phương pháp làm tăng độ bám lớp phủ phần đầu tiên

- Sự nung nóng sơ bộ bề mặt chi tiết

Như đã phân tích ở trên, sự co rút lớn của kim loại phun sẽ dẫn đến sự xuất hiện những vết nứt nguy hiểm trên lớp phủ nhất là khi phủ các lớp thép với thành phần cacbon thấp.

Sự nung nóng sơ bộ chi tiết hoặc nung n óng sơ bộ bề mặt phun trước khi phun là một biện pháp để giảm hiện tượng co rút tương đối giữa kim loại phun và chi tiết. Nung nóng sơ bộ chi tiết trước khi phun kim loại thường được tiến hành trong các lò nung nóng hoặc dùng ngọn lửa khí cháy để đốt nóng, đôi khi dùng các thiết bị chuyên dùng khác.

Nhiệt độ nung nóng sơ bộ trong khoảng 100 140oC, nhưng một điều cần chú ý là sau khi nung nóng sơ bộ thường xảy ra sự oxy hóa lớp bề mặt chi iết, bởi vậy bề mặt sau khi nung nóng cần được tẩ y sạch bằng phun bi.

4. Nhiệt độ lớp phủ và làm nguội lớp phủ

Các phần tử kim loại lỏng khi va đập bề mặt chi tiết còn có nhiệt độ rất cao, nung nóng phần bề mặt chi tiết. Sự dẫn nhiệt của lớp phủ kim loại vào chi tiết phụ thuộc vào vật liệu chi tiết, hình d áng hình học chi tiết và chế độ lớn tiết diện của nó.

Nhiệt độ của lớp phủ cao có thể xuất hiện do một mặt chọn lượng dịch đầu phun nhỏ

hoặc tốc độ vòng nhỏ để đạt chiều dày của lớp phủ lớn trong một lần phun, mặt khác là do

độ dẫn nhiệt của chi tiết phun nhỏ.

Nhiệt độ cho phép lớn nhất của lớp phủ trong khoảng 1500C. Nếu lớn hơn giá trị này sẽ dễn dàng làm tăng lượng oxit và làm giảm chất lượng lớp phủ.

Để đề phòng sự tăng nhiệt độ cần thiết phải tiến hành làm nguội bằng không khí nén

phun vào chi tiết trong quá trình phun hoặc dừng phun để làm nguội chi tiết.

5. Sự mất mát kim loại khi phun.

Sự mất mát kim loại xuất hiện do các nguyên nhân sau:

Các phần tử kim loại hoàn toàn không bám tất cả lên bề mặt phun mà bị cháy và nung nóng trong ngọn lửa tạo thành các oxit. Các oxit kim loại này có thể một phần trong lớp phủ, phần khác bám bị bắn ra ngoài. Một số phần tử kim loại phun khi đập

lên bề mặt phun lại bắn ra không gian xung quanh. Các tia kim loại phun không hoàn toàn đập lên cả bề mặt cơ sở. Những nguyên n hân trên là nguyên nhân cơ bản xuất hiện sự mất mát kim loại, nhưng những nhân tố ảnh hưởng đến sự mất mát thì có rất nhiều. Ở đây cần nêu lên một số nhân tố chính.

- Ảnh hưởng của khoảng cách đầu phun đến bề mặt.

Khi khoảng cách từ đầu phun đến bề mặt càng tăng thì mất mát càng tăng. Đặc biệt đối với phun đồng thau và nhôm thì sự mất mát đó càng nhiều, khi phun thép mất mát ít hơn. Sự mất mát ít nhất là khi phun kẽm.

Ví dụ về ảnh hưởng này như sau :

Trong khoảng cách 100mm mất mát là 15%

200mm mất mát là 22% 300mm mất mát là 32%

Ảnh hưởng của áp lực khí nén

Khi áp lực khí nén tăng thì mất mát kim loại giảm xuống.

Áp lực khí nén | 2 | 3 | 4 | 5 | 6 | 7 | atm |

Mất mát ở : thép nhôm kẽm | 58 | 48 | 38 | 30 | 22 | 14 | % |

68 | 52 | 40 | 29 | 18 | 8 | % | |

48 | 40 | 35 | 31 | 29 | 26 | % |

Ví dụ, khi phun kim loại bằng đầu phun hồ quang điện :

Bảng 1.19 Ảnh hưởng của áp lực khí nén đến sự mất mát kim loại

- Ảnh hưởng của áp lực oxy

Khi phun bằng đầu phun ngọn lửa khí, áp lực oxy có ảnh hưởng đáng kể đến sự mất

mát kim loại.

Ví dụ, khi phun bằng dây kẽm đường kính là 2mm mất mát sẽ như sau :

34% với áp lực oxy cho phép nhỏ nhất 22% với áp lực oxy cho phép bình thường 41% với áp lực oxy cho phép max

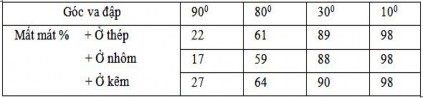

Ảnh hưởng của góc phun

Góc phun có ảnh hưởng đáng kể đến sự mất mát kim loại khi phun. Khi giảm góc va đập của các tia trên bề mặt phun thì đổng thới làm tăng sự mất mát. Góc phun kim loại tốt nhấtt là 900.

Bảng 1.20. Ảnh hưởng của góc phun đến sự mất mát kim loại

Sự phụ thuộc giữa sự mất mát kim loại và góc va đập biểu thị trong bảng 1.20.

Ảnh hưởng của nhiệt độ bề mặt

Khi phun kim loại lên bề mặt, vật được nung nóng trước khi làm cho các phần tử kim loại phun nguội chậm, do vậy các phần tử kim loại nhỏ sẽ được giữ lại trên bề mặt v à sự mất mát sẽ giảm. Nhưng nếu nhiệt độ nung nóng sơ bộ càng cao, tức là các phần tử trên bề mặt càng nguội chậm, như vậy các phần tử khác khi va đập sẽ sinh ra trượt trên bề mặt, do vậy mất mát lại tăng lên. Từ đó ta thấy giá trị mất mát kim loại hợp lí chỉ trong một phạm vi nhiệt độ nung nóng sơ bộ nhất định.

Ví dụ, khi phun kẽm các giá trị mất mát như sau (bảng 1.21)

Bảng 1.21 Ảnh hưởng của nhiệt độ bề mặt

17 | 60 | 100 | 200 | 320 | 460 | 0C | |

Mất mát kẽm | 27 | 23 | 22 | 24 | 28 | 69 | % |

Ảnh hưởng của độ nhấp nhô bề mặt

Mất mát kim loại khi phun lên trên cùng một loại vật liệu sẽ khác nhau khi độ

nhấp nhô bề mặt khác nhau. Độ nhấp nhô càng lớn thì mất mát càng nhỏ.

- Ảnh hưởng của đường kính dây phun.

Đường kính dây phun nhỏ thì mất mát kim loại sẽ giảm. Ví dụ , khi phun kẽm với các đường kính dây phun khác nhau sẽ cho ta giá trị:

d = 2 mm mất mát kim loại sẽ là 22,3%

d = 1,5 mm mất mát kim loại sẽ là 20,2% d = 1 mm mất mát kim loại sẽ là 19,9%

Ngoài các ảnh hưởng nói trên, sự mất mát còn do ảnh hưởng của n hiều nhân tố

khác như dạng và độ lớn bề mặt phun, ảnh hưởng của loại đầu phun, trình độ tay nghề

của công nhân.

1.5.2 Công nghệ hàn đắp

Hàn đắp dùng để phục hồi các chi tiết bị mài mòn, hoặc bị hư hỏng như gãy, vỡ, nứt, ... do đã qua thời gian làm việc nh ư cổ trục khuỷu, bánh xe lửa, khuôn dập, dao cắt nóng, ...Hàn đắp trục, hàn đắp mặt phẳng bằng các thiết bị máy hàn hồ quang tay, máy hàn MIG, MAG

1.5.2.1 Hàn mặt phẳng bằng phương pháp hàn hồ quang tay

Hàn đắp mặt phẳng chủ yếu là để sửa chữa các chi tiết mòn do tiếp xúc. Về bản chất nói chung, hàn đắp t ương tự như các phương pháp hàn khác. Trong kỹ thuật hàn đắp có thể ứng dụng phương pháp hàn hồ quang, thực hiện bằng dòng xoay chiều và dòng một chiều. Khó khăn lớn là sau khi đắp phải tạo ra bề mặt t ương đối phẳng và gia công được bằng phương khác.