tác dụng khác như tính chịu mài mòn trong ma sát ướt, có khả năng giữ dầu. Để nâng cao độ bám dính của lớp phủ, bề mặt cơ sở phải hoàn toàn sạch và được chuẩn bị trước bằng các phương pháp thích hợp như gia công cơ khí, phun bi, gại điện, vv…Sau khi làm sạch và tạo nhấp nhô, khoảng 2 giờ sau phải được tiến hành phun. Nếu để lâu bề mặt làm sạch lại bị ôxyt hoá bởi không khí

Kim loại hoặc hợp kim, trong trường hợp không thể tạo được dưới dạng dây, thì có thể đưa vào các đầu phun dưới dạng bột - gọi là đầu phun bột kim loại.

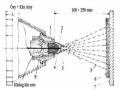

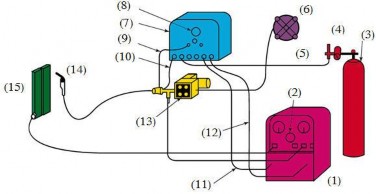

Trên hình 1.2 là sơ đồ nguyên lý làm việc của đầu phun bằng hồ quang điện

Hình 1.2. Sơ đồ nguyên lý làm việc của đầu phun bằng hồ quang điện

1. Đầu kẹp cáp điện; 2. Ống dẫn dây phun

Sơ đồ nguyên lý máy phun hồ quang điện được giới thiệu trên hình 1.2. Dây phun được cấp qua hai ống dẫn dây 2. Các đây phun đồng thời là dây dẫn điện. Khi hai đầu dây chạm nhau thì hổ quang xuất hiện. Ống dẫn không khí nén được đặt giữa hai ống dẫn dây. Luồng không khí nén thổi tách các giọt kim loại khỏi các điện cực tạo thành các phần tử kim loại nóng chảy bám vào bề mặt vật phun.

Máy phun hồ quang điện có thể làm việc với dòng điện một chiều hoặc xoay chiều. Khi sử dụng dòng điện xoay chiều, h ồ quang cháy không ổn định và tạo tiếng nổ lớn. Qu á trình phun với dòng điện một chiều ổn định, lớp phun có cấu trúc hạt mịn, năng suất phun cao. Vì vậy hiện nay các nguồn điện một chiều được dùng để phun hồ quang. Sự ổn định của hồ quang được đảm bảo bởi điện thế tần số cao. Dây phun có đường kính 0,8; 1 ,0; 1,6 và 2,0 mm.

Ưu điểm cùa phương pháp phun hồ quang điện là năng suất cao và có khả năng rút ngắn thòi gian phun. Chẳng hạn, khi sử dụng dòng điện 750 A có thể phun (lược 36 kg/h lớp phun dây, cao hơn nhiều lần so với khi phun ngọn lửa khí; độ bám cùa lớp phun hồ quang điện cũng tốt hơn độ bám của lớp phun ngọn lửa khí. Khi sử dụng hai dây phun kim

loại khác nhau có thể nhận được lớp phun hợp kim. Chi phí vận hành máy phun không lớn. Cần lưu ý khi phun với hai dây kim loại lớp phun khác nhau (không đồn g nhất).

Có thể bạn quan tâm!

-

Hàn đắp và phun phủ - 1

Hàn đắp và phun phủ - 1 -

Hệ Thống Điện V À Tủ Điện Điều Khiển

Hệ Thống Điện V À Tủ Điện Điều Khiển -

Sự Hình Thành Lớp Phủ Và Cấu Trúc Kim Loại Lớp Phủ

Sự Hình Thành Lớp Phủ Và Cấu Trúc Kim Loại Lớp Phủ -

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn

Xem toàn bộ 143 trang tài liệu này.

Nhược điểm của phựơng pháp nói trên là sự quá nhiệt và oxi hoá vật liệu phun khi tốc độ cấp dây phun bé. Ngoài ra, lượng nhiệt lớn phát ra từ hồ quang làm cháy đáng kể các nguyên tố hợp kim tham gia vào lớp phủ (chằng hạn, hàm lượng cacbon trong l ớp phủ giảm 40 ÷ 60%; còn silic và mangan giảm 10 ÷ 15%). Do vậy cần phải sử dụng các dây phun chứa hàm lượng lớn các nguyên tố hợp kim. Tuy nhiên, giá thành dây hợp kim như vậy cao hơn khoảng 3 lần.

Ngày nay người ta còn dùng các đầu phun với ngọn lửa plazma để phun các kim loại

có điểm nóng chảy cao như volfram, môlipđen, crôm…Phương pháp này rất có ý nghĩa trong việc phủ các lớp trong nghành kỹ thuật tên lửa, kỹ thuật điện (phủ vật liệu không dẫn điện) và trong gia công các cơ cấu chịu nhiệt độ cao.

1.1.1.2 Đặc điểm

Phun kim loại có thể phủ được các kim loại nguyên chất, các hợp kim của chúng hoặc các vật liệu phi kim lên bề mặt kim loại hoặc bề mặt vật cứng khác. Có thể tạo ra những lớp dẫn điện trên những bề mặt các chất không dẫn điện, tạo ra các lớp chịu nhiệt. Các công dụng này rất có ý nghĩa trong kỹ thuật.

Nguồn năng lượng cách ly với bề mặt chi tiết, nhiệt độ bề mặt chi tiết khi phủ có thể giữ ở nhiệt độ C là 80 ÷ 100. Điều này cho phép phủ các loại vật liệu khác lên bề mặt các vật liệu dễ cháy (phun phủ lên gỗ, vải, giấy, polyme...) nhờ lựa chọn vật liệu phủ và công nghệ thích hợp.

Lớp phủ có cấu trúc dạng lớp do các phần tử vật liệu dưới dạng hạt nóng chảy hoặc

mềm đập lên bề mặt chi tiết với một động năng cao làm chúng biến dạng rất lớn.

Các hạt rắn dưới tác dụng vật lý, hoá học của dòng vật chất có năng lượng cao sẽ có thành phần và tính chất thay đổi, do đó lớp phủ nhận được không nhất thiết có thành phần trùng với vật liệu phun ban đầu.

Với khả năng cơ động cao (thiết bị phun dễ dàng di chuy ển và có thể xách tay) công nghệ phun phủ có thể thực hiện đối với nhiều loại chi tiết; cũng có thể xử lý tại chỗ, cục bộ đối với các kết cấu lớn. Phun phủ có thể tạo được lớp phủ cho các chi tiết phức tạp nhờ sử dụng các đồ gá điều khiển tự động.

Trong sửa chữa và phục hồi các chi tiết người ta thường phủ các lớp có khả năng chống mài mòn như thép ( thép không gỉ), đồng, đồng thau, nhôm, hợp kim của niken, vv…và sửa chữa các khuyết tật của vật đúc.

Ngày nay người ta còn dùng các đầu phun với ngọn lửa plazma để phun các kim loại có điểm nóng chảy cao như volfram, môlipđen, crôm…Phương pháp này rất có ý nghĩa

trong việc phủ các lớp trong nghành kỹ thuật tên lửa, kỹ thuật điện (phủ vật liệu không dẫn điện) và trong gia công các cơ cấu chịu nhiệt độ cao.

Phun kim loại hiện nay dùng cho các mục đích sau:

Phục hồi các chi tiết máy mòn

Sửa chữa các khuyết tật của vật đúc

Sửa chữa các khuyết tật xuất hiện khi gia công cơ khí

Bảo vệ chống gỉ ở môi trường khí quyển.

Bảo vệ chống gỉ ở nhiệt độ cao

Thay thế kim loại màu bằng kim loai phun, tiết kiệm kim loại quý.

Một vài thống kê trên thế giới về sử dụng phun kim loại trong một số lĩnh

vực sau:

65% cho việc bảo vệ chống gỉ các thiết bị, cấu trúc…

35% cho việc phục hồi các chi tiết máy mòn, trong đó sử dụng nhiều tính chất trượt

(tính chịu mài mòn) của lớp phun.

Phun kim loại còn có những nhược điểm sau:

Mối liên kết giữa lớp phủ và kim loại nền còn thấp. Tổn thất kim loại nhiều.

Ảnh hưởng đến sức bền của chi tiết (giảm giới hạn mỏi của chi tiết).

Bề mặt phun luôn luôn yêu cầu phải làm sạch và tạo nhấp nhô.

Đòi hỏi tay nghề công nhân kỹ thuật cao, điều kiện làm việc nặng nhọc.

1.1.2 Thực chất, đặc điểm của hàn đắp

1.1.2.1 Thất chất

Hàn đắp là một quá trình đem phủ lên bề mặt chi tiết một lớp kim loại nhằm thay đổi kích thước, hình dáng và tính chất của bề mặt bằng các phương pháp hàn khác nhau

1.1.2.2 Đặc điểm

Hàn đắp có thể dùng để phục hồi các chi tiết bị mài mòn, hoặc bị hư hỏng như gãy, vỡ, nứt do đã qua thời gian làm việc như cổ trục khuỷu, bánh xe lửa, khuôn dập , dao cắt nóng ...

Sử dụng hàn đắp để phục hồi các chi tiết máy là một phương pháp rẻ tiền mà khả năng làm việc của chi tiết không thua kém chi tiết mới bao nhiêu. Ngoài ra phục hồi bằng hàn đắp còn có thể cải thiện được tính chất cơ lý của chi tiết làm tăng tuổi thọ của nó.

Hàn đắp cũng có thể sử dụng để chế tạo chi tiết mới. Dùng hàn đắp để tạo ra một lớp

kim loại có những khả năng về chịu mài mòn, tăng ma sát...

Hình 1.3. Ống nối bị đứt

Hình 1.4. Bạc lót trong máy ép trục

khuỷu cần sửa chữa phục hồi

Vật liệu hàn đắp có thể là thép các bon, thép chịu mài mòn, thép có tính chất đặc biệt như chịu nhiệt, độ cứng cao, bền nhiệt, chịu axít ...

Tiết kiệm kim loại, nó phục hồi được các chi tiết hỏng bề mặt. Có tính cơ động cao, có năng suất cao, dễ tự động hoá

Những tồn tại của công nghệ hàn đắp: Phải gia công lại sau khi hàn, tạo ứng suất dư trong lớp hàn (ứng suất nhiệt); chi tiết bị biến dạng, có thể bị nứt (thô đại, tế vi) ; phải chuẩn bị bề mặt trước khi hàn

Lớp kim loại đắp: Tính chất lớp bề mặt thay đổi, phụ thuộc vào phương pháp hàn và vật liệu hàn. Lớp đắp đạt độ cứng cao, chống mài mòn, tổ chức kim loại ổn định, thành phần hóa học khác kim loại cơ bản, có thể tồn tại ứng suất dư sau hàn...Cấu trúc và tổ chức mối hàn không đồng nhất, dễ gâ y ra các khuyết tật gần mối hàn.

Thông thường hay dùng phương pháp hàn hồ quang điện (xoay chiều, 1 chiều, chỉnh lưu) hàn khí, hàn trong môi trường khí bảo vệ (dưới lớp thuốc, hay CO2 , Ar, He…) Công nghệ này đơn giản, năng suất cao, chất lượng đảm bảo n hưng dễ gây biến dạng, nứt (thô đại tế vi) ứng suất nhiệt và một số khuyết tật khác. Cấu trúc và tổ chức thô đại mối hàn không đồng nhất, dễ gây ra các khuyết tật vùng gần mối hàn.

1.2. Trang thiết bị dùng trong hàn đắp và phun phủ

1.2.1. Trang thiết bị dùng trong hàn đắp

1.2.1.1 Thiết bị hàn điện hồ quang tay

a. Yêu cầu chung đối với nguồn điện hàn.

Nguồn điện hàn trong hàn hồ quang tay có thể là nguồn điện xoay chiều hoặc một

chiều. Nhìn chung nguồn điện hàn và máy hàn phải đảm bảo các yêu cầu chung sa u:

- Điện áp không tải phải Uh < U0 < 80 V.

- Đối với máy hàn xoay chiều:

U0 = 5580 V, Uh = 3055 V.

- Đối với máy hàn một chiều:

U0 = 2545 V, Uh = 1635 V

- Có khả năng chịu quá tải khi ngắn mạch

- Có khả năng điều chỉnh dòng điện hàn trong phạ m vi rộng.

- Máy hàn phải có khối lượng nhỏ, hệ số hữu ích lớn, giá thành rẻ, dễ sử dụng và dễ sửa chữa.

b. Phân loại thiết bị hàn điện hồ quang tay.

- Thiết bị hàn hồ quang điện xoay chiều:

Hình 1.5 Sơ đồ nguyên lý của máy biến áp hàn xoay chiều

Không có ký hiệu (-), (+) tại đầu thứ cấp.

- Thiết bị hàn hồ quang điện một chiều:

Hình 1.6 Sơ đồ nguyên lý máy hàn một chiều

Có ký hiệu (-), (+) tại đầu thứ cấp

1.2.1.2 Thiết bị hàn hồ quang điện cực nóng chảy trong môi trường khí bảo vệ

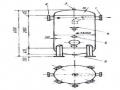

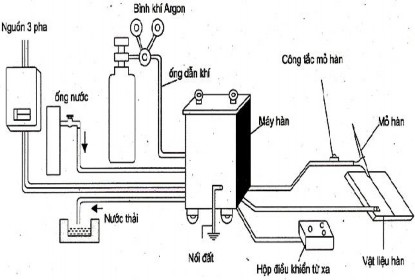

Hình 1.7 Sơ đồ khối máy hàn trong môi trường khí bảo vệ điện cực nóng chảy

(1) Nguồn điện hàn;

(2) Núm điều khiển điện áp hàn;

(3) Chai đượng khí CO2 hóa lỏng hoặc khí Ar;

(4) Van giảm áp khí CO2 hoặc khí Ar;

(5) Dây dẫn khí bảo vệ ra hệ hộp điều khiển số (7);

(6) Cuộn dây điện cực và giá đỡ cuộn dây;

(7) Hộp điều khiển (Hệ thống điều khiển);

(8) Núm điều khiển tốc độ cấp dây điện cực;

(9) Dây dẫn khí bảo vệ từ hộp điều khiển ra mỏ hàn;

(10) Dây điều khiển mỏ hàn (súng hàn);

(11) Dây điều khiển Contactor đóng ngắt nguồn hàn;

(12) Dây cấp điện nguồn 110 [V] cho hộp điều khiển;

(13) Cơ cấu cấp dây điện cực;

(14) Mỏ hàn và dây cáp mỏ hàn;

(15) Vật hàn.

1.2.1.3 Thiết bị hàn hồ quang điện cực không nóng chảy trong môi trường khí

bảo vệ

Nguồn hàn dùng trong các máy hàn TIG có thể là nguồn hàn một chiều hoặc xoay chiều với họ đặc tính ngoài dốc (kiểu CC) để đảm bảo dòng điện hàn ổn định. Khi độ dài hồ quang thay đổi, đảm bảo cho hồ quang cháy ổn định trong quá trình hàn. Bởi vậy điện áp không tải của nguồn hàn yêu cầu cao hơn điện áp hồ quang

+ Mỏ hàn có chức năng:

- Kẹp chặt điện cực không nóng chảy, có đường kính từ (0,8 6)mm.

- Cấp nguồn khí bảo vệ vùng hàn.

- Cấp nguồn nước làm mát cho mỏ hàn.

+ Bình chứa nước làm mát.

+ Hộp điều khiển từ xa.

Hình 1.8 Sơ đồ khối máy hàn TIG

Ngày nay với nhiều loại máy hàn khác nhau trên thị trường, nhưng điều quan trọng

là phải chọn đúng loại máy hàn phù hợp với yêu cầu của công việc.

Việc lựa chọn đặc tính của dòng điện đầu ra của máy hàn là một điều hết sức quan trọng. Loại điện áp và dòng điện đầu ra cần thiết cho một quá trình hàn xác định. Sau đó phải chọn một máy hàn có nguồn điện đầu ra thích hợp với yêu cầu của công việc cần hàn. Cần phải nhớ rằng đặc tính của nguồn điện đầu ra phải nằm trong chu kỳ tải cho phép của máy hàn.

Máy hàn có công suất nhỏ (dòng điện đầu ra yêu cầu của loại máy này bằng 200 A hoặc nhỏ hơn). Thông thường các loại máy hàn này thường làm việc với nguồn điện đầu vào một pha, chu kỳ tải là 60% hoặc nhỏ hơn. Loại máy hàn này đặc biệt phù hợp với các cửa hàng hoặc các Gara sửa chữa, nơi mà chỉ thường dùng với lưới điện 1 pha. Một số loại máy hàn 1 pha nhỏ hơn có khả năng sử dụng với điện áp sơ cấp xoay chiều là 115 V. Các loại máy khác thì có thể sử dụng điện áp đầu vào sơ cấp là 230 V hoặc lớn hơn.

Máy hàn TIG với dòng điện đầu ra một chiều lớn hơn được sử dụng để hàn các tấm

kim loại có kích thứơc lớn và dày, các kết cấu thép trong xây dựng, chế tạo máy, và các sản phẩm hàn có chất lượng hàn cao thường cần nguồn điện đầu vào sơ cấp xoay chiều 3 pha. Hầu hết các khu công nghiệp đều được cung cấp lưới điện xoay chiều 3 pha và được trang bị nhiều môtơ điện và các thiết bị điện công nghiệp khác. Những loại máy này thường có cương độ dòng điện lớn hơn 200 A v à thường có chu kỳ tải là 100%.

1.2.2 Trang thiết bị dùng trong phun phủ

1.2.2.1 Máy nén khí

Các loại máy nén khí phải đảm bảo các yêu cầu sau:

Lưu lượng khí tối thiểu 10m3/h (tức 1,7 m3/p) để đảm bảo không những dùng cho phun kim loại mà còn dùng để phun cát làm sạch (lưu lượng phun cát từ 0,8 – 1,2 m3/p). Khi phun thép: 0,8 – 0,9 m3/p.

Bảo đảm áp suất ổn định liên tục: khi làm việc từ 6 – 8 kG/cm2.

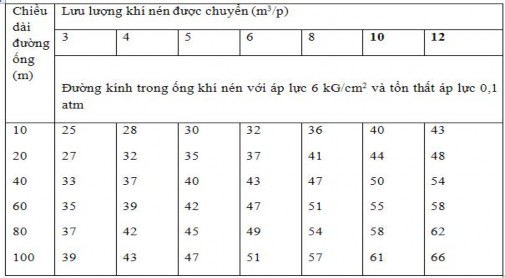

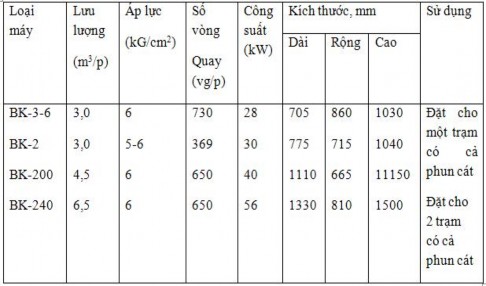

Bảng 1.1 giới thiệu một số loại máy nén khí thực tế đang sử dụng ở Việt Nam.

Bảng 1.1. Đặc tính kỹ thuật máy nén khí dùng cho phun kim loại

Đối với các nhà máy có hệ thống đường ống dẫn khí nén, cũng dùng cho phun kim loại được; nhưng phải lưu ý đến sự tổn thất khí nén từ trạm nén khí đến vị trí phun kim loại. Cho nên đường kính ống dẫn phải thích hợp để đạt được áp lực khí nén yêu cầu (bảng 1.2).

Bảng 1.2. Đường kính ống dẫn khí nén cho phun kim loại