gốm.

Ưu điểm của phương pháp phun phủ plasma:

Có thể dùng để phun các loại vật liệu kim loại, hợp kim, ôxyt kim loại, cacbit,

Chất lượng lớp phủ đạt cao

Có thể dùng thay thế các phương pháp nói trên

Có thể cơ khí hóa, tự động hóa toàn bộ thiết bị để phun phủ tron g các điều kiện

khác nhau.

Nhược điểm của phương pháp phun phủ:

Giá thành thiết bị cao, chi phí sản xuất lớn

Thiết bị khó vận hành ở ngoài hiện trường sản xuất

Vì vậy công nghệ phun phủ được ưu tiên trong các ngành hàng khôn g, vũ trụ,

hệ thống tuabinkhí, hóa chất, dầu khí….

Hiện nay ở nước ta đang sử dụng hệ thống phun phủ plasma Model 3710 có thêm đầu phun SG100-2086A của hãng Praxairr – Tafa (USA), ngoài ra còn có súng phun Plasma A9 của hang Plame Coporation (USA); sung phun plasma PLA500 của hãng Mesalisation (Anh).

Thiết bị phun nổ (HVOF-High Velocity Oxygen Fuel) cũng được ứng dụng như:

JP8000, JP5000, ST4000 của Mỹ.

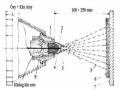

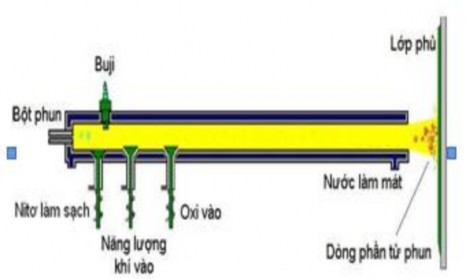

Nguyên lý hoạt động của phun phủ HVOF là dựa vào năng lượng nhiệt và sự giãn nở thể tích của nhiên liệu cháy kết hợp với qu á trình tiết lưu và hòa trộn bột phun làm tăng gia tốc của hạt phun lên tới vận tốc Max1 hoặc Max2, nên làm cho bột kim loại chảy ngay sau khi ra khỏi đầu phun và chuyển động với vận tốc cao.

Đây là một trong những phương pháp phun phủ tiên tiến đang được ứng dụng rộng

rãi và hiệu quả cao.

Hình 1.21. Nguyên lý công nghệ phun nổ

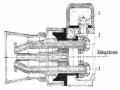

Hình 1.22. Thiết bị phun nổ Ưu điểm của phương pháp này:

Cho chất lượng lớp phủ rất cao, giảm độ xốp, rỗ khí.

Chiều dày lớp phủ có thể đạt tới 120mm

Phun phủ được hầu hết các loại kim loại và hợp kim như Cr, Ni, Co, Cacbit, oxit

kim loại…

Giá thành sản xuất không cao. Nhược điểm của phương pháp này:

Vật liệu phun phải có độ sạch và độ mịn cao.

Nhiên liệu phải có độ tinh khiết cao Không phun được vật liệu ceramic (gốm). Điều kiện lao động nặng nhọc.

1.2.2.6 Các thiết bị phụ

1. Bình lọc khí nén

Không khí nén dùng để phun kim loại không được lẫn dầu mỡ và hơi nước. Hơi ẩm trong không khí ép khi đi qua vùng hồ quang sẽ bị phân huỷ và oxyt hoá mạnh các hạt kim loại trong vùng hồ quang làm giảm chất lượng lớp phun.

Hơi nước còn làm giảm nhiệt độ của vùng hồ quang, làm giảm nhiệt độ của của các hạt trong quá trình tạo sương mù. Do đó làm giảm mức độ biến dạng của chúng khi va đập bề mặt. Dầu mỡ lẫn trong không khí ép sẽ tạo thành màng dầu ngăn cách giữa lớp phun với chi tiết, giữa các hạt phun với nhau, cũng làm giảm chất lượng độ bám chắc của lớp phun với kim loại nền.

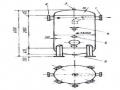

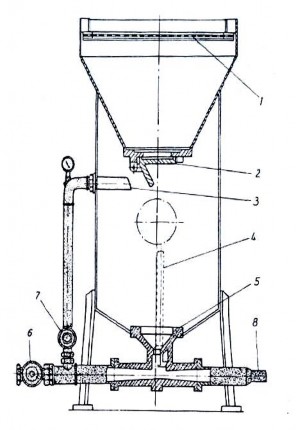

Bình lọc khí có nhiều kiểu có nhiều loại. Hình 1.23 trình bày bình lọc khí có dung tích 300 lít chịu áp suất 8 atm. Cấu tạo gồm những bộ phận cơ bản sau: Thùng (4) có các lỗ được chứa đầy than cốc. phía đáy vào đỉnh thùng (4) đặt các tấm lọc (2). Không khí nén được đưa vào ống (5) và lấy ra ở cửa (1). Khi qua các lớp than cốc khí nén sẽ đượ c lọc hơi nước và dầu mỡ. Thời gian làm việc của bình từ 20 đến 400 giờ.

Hình 1.24. Nguyên lý thùng lọc thô không khí

Hình 1.23. Bình lọc khí nén

1-cửa ra khí nén; 2- tấm lọc; 3- bulông kẹp; 4- thùng lọc khí; 5- ống dẫn khí vào; 6- ống thoát nước đọng; 7- thân bình

Trong một số trường hợp để đảm bảo chất lượng khí nén và kéo dài thời gian làm việc của bình lọc, không khí nén có thể được đưa qua thùng lọc thô trước khi vào thùng lọc tinh.

Hình 1.24 là nguyên lý thùng lọc thô. Không khí nén từ bình chứa đưa vào thùng lọc thô qua mặt bích, từ đây không khí được phun ra ở phía cuối và quay ngược lên phía trên để lại một phần dầu và nước. Sau đó khôngkhí này đi qua 2 lớp lưới đồng (chế tạo từ dây đồng Ø 0,3-0,35 mm) làm một phần lớn nước và dầu được lọc.

Kiểm tra chất lượng của không khí nén bằng cách cho luồng không khí nén chạy qua ống có đường kính 6mm và xì không khí lên bề mặt miếng kim loại nhẵn bóng (hoặc tờ giấy lọc trắng). Nếu trên bề mặt kim loại không có dầu, mỡ và nước là đạt yêu cầu.

2. Thiết bị phun cát

Khi chiều dày lớp phun phủ ≤ 0,6 mm thì độ nhấp nhô tạo nên trên bề mặt chi tiết

cần phun phủ chỉ cần dùng phương pháp phun cát hoặc phun hạt kim loại.

Phun cát (hoặc hạt kim loại) cho các chi tiết nhỏ và trung bình thông thường được tiến hành trong buồng kín có không gian phun 1000 x 1000 x 700 mm. Trên thành tường buồng kín được bọc tấm cao su để chống sự phá vỡ do các hạt kim loại phun.

Hình 1.25. Bình chuyển cát (hạt phun)

Phun trong buồng kín sẽ đảm bảo an toàn cho công nhân và bảo vệ được môi trường

làm việc, vì trong buồng kín đã có hệ thống hút và lọc bụi.

Để tiến hành phun cát (hoặc phun hạt kim loại) ở buồng kín hoặc ngoài trời, thiết bị

phun cát phải có bình chuyển cát (hình 1.2 5).

Cát được sàng qua lưới (1), tập trung trên cử a (2) và được rơi vào phễu (5) khi có dòng khí nén qua ống (3) để mở cửa (2). Đồng thời không khí nén từ van (6) chạy đến kéo theo cát đến ống (8) để dẫn đến súng phun ở buồng phun (ví dụ, buồng phun NIEDERMELER của cộng hoà Liên bang Đức).

3. Súng phun cát

Bảng 1.5. Đặc tính kỹ thuật của súng phun cát

Trị số | |

Áp lực không khí nén (kG/cm2) | 4-6 |

Có thể bạn quan tâm!

-

Hàn đắp và phun phủ - 1

Hàn đắp và phun phủ - 1 -

Hàn đắp và phun phủ - 2

Hàn đắp và phun phủ - 2 -

Hệ Thống Điện V À Tủ Điện Điều Khiển

Hệ Thống Điện V À Tủ Điện Điều Khiển -

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn

Lực Dính Bám Của Hạt Kim Loại Lỏng L Ên Bề Mặt Các Chất Rắn -

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền)

Ảnh Hưởng Của Trạng Thái Bề Mặt Cơ Sở (Nền) -

Công Nghệ Chuẩn Bị Bề Mặt Chi Tiết Trước Khi Phun Phủ

Công Nghệ Chuẩn Bị Bề Mặt Chi Tiết Trước Khi Phun Phủ

Xem toàn bộ 143 trang tài liệu này.

0,8-1,2 | |

Lượng tiêu hao cát (m3/P) | 0,001-0,002 |

Đường kính vòi phun (mm) | 70-120 |

Năng suất làm sạch (m2/P) | 0,02-0,04 |

Lưu lượng tiêu hao khí (m3/P)

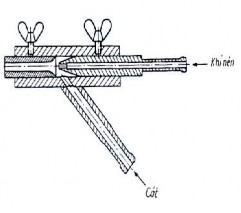

Súng phun có nhiều loại. Hình 1.26 là kết cấu một loại súng phun làm việc theo nguyên lý hút chân không.

Không khí nén có áp lực cao đi qua van vào khoảng trống của súng. Ở đây sẽ tạo ra chân không và hút cát từ thùng lên. Lúc này các hạt cát với động năng lớn do luồng khí nén cung cấp sẽ bắn ra với tốc độ lớn để đập vào bề mặt chi tiết.

Hình 1.26. Súng phun cát cầm tay

Súng phun loại này có thể cầm tay hoặc gắn lên máy. Đặc tính kỹ thuật của súng phun này được giới thiệu ở bảng 1.5.

4. Máy nắn khung dây

Trong quá trình phun kim loại, dây phun phải chuyển động qua nhiều lỗ nhỏ, do đó để giảm ma sát và đạt được sự chuyển động liên tục đồng đều, dây phun phải có các yêu cầu sau:

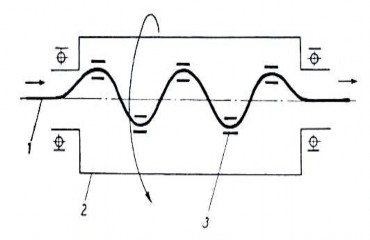

Hình 1.27. Sơ đồ nguyên lý máy nắn dây phun

1. dây phun; 2. trục quay; 3. dao nắn

Dây phải mềm, đối với những loại dây có độ cứng cao cần phải đem ủ trong lò Dây phải thẳng, không gập và cong.

Dây phải sạch; không lẫn dầu mỡ, chất bẩn, gỉ.

Để giải quyết các yêu cầu kỹ thuật đó, dây cần phải tiến hành theo 2 cách sau:

Ủ dây với nhiệt độ thích hợp, để dây mềm và khử sạch dầu mỡ.

Nắn dây bằng máy để đánh gỉ và làm thẳng.

Hình 1.27 giới thiệu nguyên lý nắn dây. Trục chính quay với tốc độ rất lớn. Trên trục lắp 5÷10 dao nắn làm bằng vật liệu cứng (thép đã nhiệt luyện). Các dao này lắp lệch nhau để tạo đường hình sin. Trong quá trình quay, dây vừa tịnh tiến, vừa được nắn thẳng và được làm sạch gỉ.

5. Máy tiện

Trong trường hợp để phun phủ các bề mặt tròn trong hoặc ngoài có lớp phủ đồng đều, có chất lượng, thường sử dụng máy t iện để bắt chi tiết và bắt súng phun lên nó để sử dụng các chuyển động của máy tiện thực hiện quá trình phun kim loại. Kiểu máy tiện và kích thước của máy được chọn phù hợp với kích thước chi tiết cần phục hồi. Thông thường sử dụng máy tiện T616 cú cải tạo lại để có được yêu cầu:

Số vòng quay chậm có thể từ 30-75 vòng/phút

Lượng chạy dao từ 1-10 mm/vg.

1.2.2.7 Bố trí mặt bằng phân xưởng phun kim loại

Bảng 1.6. Trang thiết bị cần thiết cho phân xưởng phun kim loại

Việc bố trí các thiết bị, máy móc dụng cụ trong phân xưởng phun phải đảm bảo cho công việc phun kim loại được tiến hành thuận tiện, năng suất cao và an toàn, không gây ô nhiễm môi trường.

Nói chung phân xưởng phun kim loại nên độc lập để tránh ảnh hưởng độc hại,

bụi và tiếng ồn do các chi thiết b ị làm việc gây ra.

Mặt bằng của phân xưởng phun kim loại cần đạt các yêu cầu sau:

Diện tích mặt bằng tối thiểu từ 60-100 m2.

Các bình chứa khí, lọc khí cần phải đặt nơi hợp lý thuận tiện, dễ thao tác và theo dòi, đảm bảo an toàn về chống nổ, cháy.

Khu vực phun kim loại cần thoáng khí.

Tổng hợp trang thiết bị cho phân xưởng phun kim loại cho ở bảng 1.6.

1.3 Sự hình thành lớp phủ và cấu trúc kim loại lớp phủ

1.3.1 Các quan điểm về sự hình thành lớp phủ

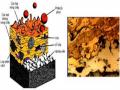

1.3.1.1 Lý thuyết của Pospisil-Sehyl

Tác giả của lý thuyết này đã kết luận rằng: lớp phủ bằng phun kim loại đã xuất hiện do các giọt kim loại lỏng bị phun bằng một dòng khí nén với tốc độ rất cao (trung bình khoảng 200 m/s). Các giọt này bị phá vỡ thành rất nhiều hạt nhỏ. Dạng của các hạt này được đặc trưng bằng kim loại của nó. Theo bản chất có thể chia kim loại thành 2 nhóm.

Các kim loại mà ôxyt của nó khi phun ở thể lỏng thì luôn luôn tạo thành các hạt có

dạng hình cầu.

Các kim loại mà ôxyt của nó khi phun ở thể rắn (như nhôm, kẽm) sẽ tạo thành những hạt có dạng không đồng đều (đa cạnh).

Dạng của các hạt khi bay hoàn toàn không thay đổi mà chủ yếu chỉ bị oxy hoá. Sự oxi hoá kim loại thực chất bắt đầu xảy ra từ quá trình làm chảy dây phun và trong thời điểm tạo ra các hạt nhỏ một phần lớn các oxyt sinh ra trong quá trình bay của các hạt. Nghĩa là khi các giọt kim loại lỏng bắt đầu tách thành các hạt nhỏ thì bề mặt của các hạt cũng bắt đầu tăng lớp oxyt. Số lượng oxyt nhiều, ít là một nhân tố chính ảnh hưởng đến chất lượng của lớp phủ.

Quá trình va đập của các hạt, thực nghiệm rất khó xác định vì quá trình này xảy ra trong một thời gian rất ngắn, mà trong thời gian đó quá trình này có ảnh hưởng rất lớn tới độ bám của các phần tử với kim loại nền.

Từ các thực nghiệm tác giả lý thuyết này tính toán và kết luận r ằng: các phần tử kim

loại trong thời điểm va đập trên bề mặt phun là ở thể lỏng.

Việc bố trí các thiết bị, máy móc dụng cụ trong phân xưởng phun phải đảm bảo cho công việc phun kim loại được tiến hành thuận tiện, năng suất cao và an toàn, không gây ô nhiễm môi trường.

Nói chung phân xưởng phun kim loại nên độc lập để tránh ảnh hưởng độc hại, bụi

và tiếng ồn do các chi thiết bị làm việc gây ra.

Mặt bằng phân xưởng phun kim loại nên độc lập để tránh ảnh hưởng độc hại, bụi và tiếng ồn do các thiết bị làm việc gây ra.

Mặt bằng của phân xưởng phun kim loại cần đạt các yêu cầu sau:

- Diện tích mặt bằng tối thiểu từ 60-100 m2.

- Các bình chứa khí, lọc khí cần phải đặt nơi hợp lý thuận tiện, dễ thao tác và theo dòi, đảm bảo an toàn về chống nổ, cháy.

- Khu vực phun kim loại cần thoáng khí.

- Tổng hợp trang thiết bị cho phân xưởng phun kim loại cho ở bảng 1.6.

1.3.1.2 Lý thuyết của Schoop

Tác giả này đã giả định rằng: năng lượng động năng của các hạt kim loại khi bay đuợc cung cấp bằng dòng khí nén, nên khi va đậ p lên bề mặt bị phun thực tế có sự thay đổi nhiệt. Thực nghiệm đã xác định được rằng: những hạt kim loại khi rời khỏi miệng vòi phun, bắt đầu bị nguội và đông đặc rất nhanh do tác dụng của dòng khí nén. Trong thời điểm va đập chúng sẽ biến dạng dẻo, do vậy chúng liên kết với nhau thành những những lớp liên kết.

Tác giả của lý thuyết này cố gắng chứng minh rằng các phần tử kim loại chảy lỏng khi phun, luôn luôn nguội dần. Trong một khoảng cách rất ngắn, từ đầu vòi phun, sự giữ nhiệt trong lòng các tia kim l oại là tương đối thấp còn khoảng 50 0C đến 1000C. Do vậy tác giả đã kết luận cho lý thuyết của mình rằng: có thể phun cả được những vật liêuk dễ cháy mà không xẩy ra hiện tượng cháy vật liệu nền.

1.3.1.3 Lý thuyết của Karg, Katsch và Reininger

Lý thuyết này cũng cho rằng những hạt kim loại bị nguội và đông đặc là do tác dụng của nguồn năng lượng động năng của khí nén. Mặt khác trong quá trình đi từ vòi phun các hạt đã ở trạng thái nguội như vậy sẽ không xảy ra biến dạng dẻo.

1.3.1.4 Lý thuyết của Schenk

Tác giả của lý thuyết này đã kết luận rằng: nhiệt độ của các hạt phun phải ở trên nhiệt độ chảy lỏng để xảy ra sự hàn chặt chúng với nhau, có nghĩa là: ở nhiệt độ va đập trên bề mặt bị phun, kim loại của lớp bề mặt của kim loại nền phun sẽ bị đốt nóng đế nhiệt độ chảy để xảy ra sự hàn gắn giữa các phần tử với kim loại cơ sở, nhưng thực tế không đúng như vậy.

1.3.2 Cơ cấu hình thành lớp phủ

1.3.2.1 Quá trình chảy, phân tán kim loại phun

Khi phun kim loại bằng hồ quang điện, đầu tiên xẩy ra tiếp xúc của hai đầu dây kim loại (điện cực). Sự đoản mạch gây ra tác dụng nung nóng đáng kể của kim loại ở vị trí tiếp