LỜI NÓI ĐẦU

Để thực hiện thành công sự nghiệp công nghiệp hóa và hiện đại hóa đất nước , ngành Công nghệ Hàn ở Việt Nam có những bước phát triển mạnh mẽ đặt ra yêu cầu về đào tạo nguồn nhân lực nghề Hàn có kỹ thuật cao.

Trường Đại học Sư phạm Kỹ thuật Nam đ ịnh là một trong những nơi đào tạo ra đội ngũ Kỹ sư và Công nhân kỹ thuật lành nghề đặc biệt là đội ngũ Kỹ sư, công nhân ngành công nghệ hàn phục vụ cho các lĩnh vực cơ khí, xây dựng… trong cả nước.

Để đáp ứng nhu cầu trong thời đại mới, trường Đại học S ư phạm Kỹ thuật Nam Định luôn chú ý tới chương trình đào tạo, đổi mới phương pháp dạy và học. Trong đó công tác biên soạn tập bài giảng, tài liệu để sử dụng cho dạy và học là một mục tiêu quan trọng hàng đầu.

Tập bài giảng “Hàn đắp và phun phủ ” được biên soạn dựa theo chương trình môn học “Hàn đắp và phun phủ” dùng cho đào tạo bậc kỹ sư, cao đẳng công nghệ hàn thuộc bộ môn Hàn - Khoa Cơ khí - Trường Đại học Sư phạm Kỹ thuật Nam định. Tập bài giảng dùng để làm tài liệu tham khảo, giảng dạy cho giáo viên, tài liệu học tập cho sinh viên ngành công nghệ hàn.

Để tập bài giảng được hoàn thiện hơn, chúng tôi rất mong được sự đóng góp ý kiến

và xây dựng của các đồng nghiệp và các độc giả.

Xin trân trọng cảm ơn!

Nhóm tác giả

Có thể bạn quan tâm!

-

Hàn đắp và phun phủ - 2

Hàn đắp và phun phủ - 2 -

Hệ Thống Điện V À Tủ Điện Điều Khiển

Hệ Thống Điện V À Tủ Điện Điều Khiển -

Sự Hình Thành Lớp Phủ Và Cấu Trúc Kim Loại Lớp Phủ

Sự Hình Thành Lớp Phủ Và Cấu Trúc Kim Loại Lớp Phủ

Xem toàn bộ 143 trang tài liệu này.

MỤC LỤC

LỜI NÓI ĐẦU i

MỤC LỤC ii

CHƯƠNG 1 TỔNG QUAN VỀ CÔNG NGHỆ PHUN PHỦ & HÀN ĐẮP 1

1.1 Thực chất, đặc điểm của phun phủ và hàn đắp 1

1.1.1 Thực chất, đặc điểm của phun phủ 1

1.1.1.1 Thực chất 1

1.1.1.2 Đặc điểm 3

1.1.2 Thực chất, đặc điểm của hàn đắp 4

1.1.2.1 Thất chất 4

1.1.2.2 Đặc điểm 4

1.2. Trang thiết bị dùng t rong hàn đắp và phun phủ 5

1.2.1. Trang thiết bị dùng trong hàn đắp 5

1.2.1.1 Thiết bị hàn điện hồ quang tay 5

1.2.1.2 Thiết bị hàn hồ quang điện cực nóng chảy trong môi trường khí bảo vệ ...7 1.2.2 Trang thiết bị dùng trong phun phủ 8

1.2.2.1 Máy nén khí 8

1.2.2.2 Bình chứa khí 10

1.2.2.3 Nguồn điện để phun phủ 10

1.2.2.4 Hệ thống điện và tủ điện điều khiển 11

1.2.2.5 Đầu phun 12

1.2.2.6 Các thiết bị phụ 19

1.3 Sự hình thành lớp phủ và cấu trúc kim loại lớp phủ 24

1.3.1 Các quan điểm về sự hình thành lớp phủ 24

1.3.1.1 Lý thuyết của Pospisil-Sehyl 24

1.3.1.2 Lý thuyết của Schoop 25

1.3.1.3 Lý thuyết của Karg, Katsch và Reininger 25

1.3.1.4 Lý thuyết của Schenk 25

1.3.2 Cơ cấu hình thành lớp phủ 25

1.3.2.1 Quá trình chảy, phân tán kim loại phun 25

1.3.2.2 Quá trình bay của các hạt 26

1.3.2.3 Sự hình thành lớp phủ bằng kim loại 27

1.3.2.4 Cấu trúc của lớp phủ kim loại 28

1.4 Độ bám dính của lớp phủ kim loại 29

1.4.1. Lực bám dính của các hạt kim loại 29

1.4.1.1 Lực dính bám của hạt kim loại lỏng lên bề mặt các chất rắn 29

1.4.1.2 Lực Vandervan 31

1.4.1.3 Lực liên kết do ảnh hưởng của lớp điện tích kép 31

1.4.1.4 Liên kết kim loại 32

1.4.2 Những nhân tố ảnh hưởng đến độ bám dính 33

1.4.2.1 Ảnh hưởng của lực co rút kim loại. 33

1.4.2.2 Ảnh hưởng của trạng thái bề mặt cơ sở (nền) 34

1.4.2.3 Ảnh hưởng của chuẩn bị bề mặt 36

1.5. Công nghệ phun phủ và hàn đắp 40

1.5.1 Công nghệ phun phủ 40

1.5.1.1 Kiểm tra vật liệu 40

1.5.1.2 Công nghệ chuẩn bị bề mặt chi tiết trước khi phun phủ 45

1.6. Gia công cơ khí sau khi phun phủ, hàn đắp 75

1.6.1. Tiện 75

1.6.2. Bào 76

1.6.3. Phay 77

1.6.4 Mài 77

1.7. Tính chất và phương pháp kiểm tra lớp phủ 78

1.7.1. Tính chất của lớp phủ 78

1.7.1.1 Tính chất cơ học của lớp phun kim loại 78

1.7.1.2 Tính chất chống mài mòn của lớp phun 79

1.7.1.3 Khả năng chống gỉ 80

1.7.1.4 Khả năng chịu nhiệt 81

1.7.2 Phương pháp kiểm tra lớp phủ 82

1.7.2.2 Kiểm tra độ bám lớp phủ 82

1.7.2.3 Xác định độ xốp của lớp phun 85

1.7.2.4 Đo ứng suất dư của lớp phun 87

1.7.2.5 Xác định độ chịu mài mòn của lớp phun. 87

1.8 Câu hỏi ôn tập 88

CHƯƠNG 2 PHỤC HỒI VÀ BẢO VỆ BỀ MẶT KIM LOẠI BẰNG PHUN PHỦ VÀ HÀN ĐẮP 89

2.1 Khoa học về bề mặt và phương pháp xử lý chung 89

2.1.1 Khái niệm và sự phát triển của xử lý bề mặt kim loại 89

2.1.2. Định nghĩa về phân loại bề mặt 90

2.1.3 Sự mòn bề mặt và đặc trưng cửa chúng 92

2.1.4 Mục đích và phương pháp xử lý bề mặt 94

2.2 Sự gỉ của kim loại 97

2.2.1 Gỉ hóa học 97

2.2.2 Gỉ điện hóa 98

2.2.3 Gỉ trong môi trường khí quyển 104

2.2.6 Gỉ do dòng điện rò 106

2.2.7 Gỉ cấu trúc 107

2.3 Bảo vệ chống gỉ 107

2.4 Bảo vệ bằng lớp phun kim loại 112

2.4.1 Lớp phủ từ vật liệu vô cơ 112

2.4.2 Phun phủ kim loại và hàn đắp 123

2.5 Câu hỏi ôn tập 128

TÀI LIỆU THAM KHẢO 130

DANH MỤC CÁC HÌNH VẼ

Hình 1.1. Phun dây bằng ngọn lửa khí cháy 1

Hình 1.2. Sơ đồ nguyên lý làm việc của đầu phun bằng hồ quang điện 2

Hình 1.3. Ống nối bị đứt 4

Hình 1.4. Bạc lót trong máy ép trục khuỷu cần sửa chữa phục hồi 4

Hình 1.5 Sơ đồ nguyên lý của máy biến áp hàn xoay chiều 6

Hình 1.6 Sơ đồ nguyên lý máy hàn một chiều 6

Hình 1.7 Sơ đồ khối máy hàn trong môi trường khí bảo vệ điện cực nóng chảy 7 Hình 1.8 Sơ đồ khối máy hàn TIG 8

Hình 1.9. Bình chứa khí 10

Hình 1.10. Các đặc tính ngoài máy hàn 11

Hình 1.11. Quá trình phát triển phun kim loại 12

Hình 1.12. Phân loại các đầu phun 12

Hình 1.13. Đầu phun điện trở 13

Hình 1.14. Đầu phun hồ quang điện 13

Hình 1.15. Thiết bị phun hồ quang điện 14

Hình 1.17. Thiết bị phun khí cháy 15

Hình 1.18. Sơ đồ súng phun khí-bột kim loại ROTOTEC-80 (Thuỵ Sỹ)………15

Hình 1.19. Nguyên lý phun phủ plasma 17

Hình 1.20. Kết cấu một số đầu phun plasma 17

Hình 1.21. Nguyên lý công nghệ phun nổ 18

Hình 1.22. Thiết bị phun nổ 19

Hình 1.24. Nguyên lý thùng lọc thô không khí 20

Hình 1.25. Bình chuyển cát (hạt phun) 21

Hình 1.26. Súng phun cát cầm tay 22

Hình 1.27. Sơ đồ nguyên lý máy nắn dây phun 22

Hình 1.28. Cấu trúc của lớp phủ kim loại 28

Hình 1. 29. Sự bám dính của giọt lỏng trên vật rắn 29

Hình 1.30. Hình dáng giọt lỏng 31

Hình 1.31. Ứng suất trong lớp phủ 33

Hình 1.32 Mô hình phần tử phun 34

Hình 1.33 Sự bố trí nguyên tử trong mạng 35

Hình 1.34. Quan hệ giữa độ bám và độ nhấp nhô bề mặt 37

Hình 1.35. Ảnh hưởng của khoảng cách phun hạt kim loại đến độ dính bám và độ nhấp

nhô 38

Hình 1.36. Sơ đồ chùm tia phun 39

Hình 1.37. Sự hình thành cấu trúc lớp 39

Hình 1.38. Sơ đồ công nghệ phun phủ kim loại 40

Hình 1.39. Các dạng tia phun phụ thuộc thành phần cacbon 42

Hình 1.40. Công nghệ chuẩn bị bề mặt 45

Hình 1.41. Yêu cầu về hình dáng bề mặt với lớp phun phủ 47

Hình 1.42. Nguyên lý phun cát 48

Hình 1.43. Độ nhấp nhô phụ thuộc áp suất khí nén 49

Hình 1.44. Độ nhấp nhô phụ thuộc khoảng cách phun cát, kích thước hạt cát…50

Hình1.45. Bề mặt mẫu trước và sau khi phun tạo nhám 52

Hình 1.46. Nguyên lý phun bi 53

Hình 1.47. Dạng trăng tròn 53

Hình 1.48. Độ cứng phụ thuộc khoảng cách phun 56

Hình 1.49. Độ bám dính phụ thuộc vào khoảng cách phun 56

Hình 1.50. Độ chịu mài mòn phụ thuộc vào khoảng cách phun 57

Hình 1.51. Độ chịu mòn phụ t huộc theo điện áp hồ quang của thép 0,8%C……58

Hình 1.52. Các loại ngọn lửa khí cháy 59

Hình 1.53. Hướng và góc phun… 62

Hình 1.54. Phương pháp làm tăng độ bám lớp phủ phần đầu tiên 63

Hình 1.55. Vát cạnh lớp phun trước khi bào 77

Hình 1.56. Phay lớp phun phủ 77

Hình 1.57. Đo độ cứng tế vi lớp phủ 79

Hình 1.58. Mẫu thử độ bền dính bám của lớp phủ 83

Hình 1.59. Chiều dày lớp phun phủ ảnh hưởng đến lực dính bám 83

Hình 1.60. Mẫu thử kéo xác định chiều dài lớp phun 84

Hình1.61. Sơ đồ đo tỷ trọng lớp phủ 86

Hình 1.62. Sơ đồ nguyên lý máy đo mòn AMSLER 88

Hình 2.1. Sự mài mòn theo thời gian của bề mặt 93

Hình 2.2. Các dạng gỉ bề mặt 96

Hình 2.3. Sự gỉ theo thời gian 98

Hình 2.4. Tốc độ gỉ của Zn trong H2SO4 98

Hình 2.5. Lớp điện tích kép 98

Hình 2.6. Sơ đồ nguyên lý làm việc của pin 100

Hình 2.7. Quá trình gỉ pin sắt – đồng 101

Hình 2.8. Pin gỉ điện hóa 101

Hình 2.9. Đường cong phân cực 103

Hình 2.10. Chống gỉ ống dẫn bằng thiết bị bảo vệ 110

Hình 2.12. Tráng kẽm bằng tay 116

Hình 2.11. Phân loại lớp phủ 117

Hình 2.13. Sự bố trí cực anôt và catôt trong bể mạ 118

Hình 2.14 Mạ trong chân không 122

Hình 2.15.Phục hồi trục mòn bằng phun kim loại 125

Hình 2.16.Trục được phục hồi bằng hun kim loại 125

Hình 2.17.Trục khuỷu được phục hồi bằng phun (kích thước Ф 85f8) 125

Hình 2.18.Trục lệch tâm được phun đắp kich thước Ф65k6 126

Hình 2.19. Phục hồi bề mặt ma sát piston máy búa bằng phun 126

Hình 2.20 .Phục hồi thân máy khoan cần bằng phun 127

Hình 2.21 .Phun bề mặt của cánh tuabin khí 127

DANH MỤC CÁC BẢNG BIỂU

Bảng 1.1. Đặc tính kỹ thuật máy nén khí dùng cho phun kim loại 9

Bảng 1.2. Đường kính ống dẫn khí nén cho phun kim loại 9

Bảng 1.3. Kích thước các bình chứa khí áp lực 6 – 8 kG/cm2 10

Bảng 1.4. Một số loại đầu phun kim loại 16

Bảng 1.5. Đặc tính kỹ thuật của súng phun cát 21

Bảng 1.6. Trang thiết bị cần thiết cho phân xưởng phun kim loại 23

Bảng 1.7. Các kim loại dùng làm vật liệu phun 41

Bảng 1.8. Thành phần hóa học các loại dây thép 41

Bảng 1.9. Nhiệt độ chảy của một số kim loại dùng để phun 43

Bảng 1.10a. Kích thước của các nhóm bột phun 44

Bảng 1.11a. Kích thước hạt cát và hạt thép 51

Bảng 1.12. Chế độ phun cát 51

Bảng 1.13. Chiều dày tối thiểu của lớp phun sau khi gia công 55

Bảng 1.14. Lượng dư cho tiện mài 55

Bảng 1.15. Cường độ dòng điện phun 58

Bảng 1.16. Tốc độ quay của chi tiết và di động của đầu phun 59

Bảng 1.17 Chế độ phun với đầu phun зM6 với dòng xoay chiều 60

Bảng 1.18 Chế độ phun của đầu phun khí cháy MГИ –1 61

Bảng 1.19 Ảnh hưởng của áp lực khí nén đến sự mất mát kim loại 64

Bảng 1.20. Ảnh hưởng của góc phun đến sự mất mát kim loại 64

Bảng 1.21 Ảnh hưởng của nhiệt độ bề mặt65

Bảng 1.22 Thành phần hóa học của kim loại lớp đắp dưới thuốc ҖCH -5, % 72

Bảng 1.23 Ảnh hưởng của cường độ dòng điện đối với thành phần hóa học của kim loại hàn đắp 74

Bảng 1.24 Ảnh hưởng của cường độ và điện áp đến thành phần hóa học lớp đắp (thành phần thuốc hàn : 65%AH- 348A + 25% Fe_Cr) 74

Bảng 1.25. Chế độ cắt khi tiện 76

.Bảng 1.26. Chế độ khi bào lớp phun 76

Bảng 1.27. Độ bền kéo của lớp phủ kim loại 78

Bảng 1.28. Độ cứng vật liệu ban đầu và lớp phủ 79

Bảng 1.29. Hệ số ma sát của các ổ bi hợp kim phun kim loại 80

Bảng 1.30. Các lớp phủ kim loại chống gỉ 81

Bảng 2.1. Điện thế chuẩn của một số kim loại… 99

CHƯƠNG 1 TỔNG QUAN VỀ CÔNG NGHỆ PHUN PHỦ & HÀN ĐẮP

1.1 Thực chất, đặc điểm của phun phủ và hàn đắp

1.1.1 Thực chất, đặc điểm của phun phủ

1.1.1.1 Thực chất

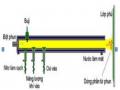

Phun kim loại đôi khi còn gọi là kim loại hoá (Metallization) hoặc là Schoop (theo tên một kỹ sư cơ khí người Thuỵ Sỹ là U. M. Schoop ông đã tìm ra phương pháp này năm 1910). Thực chất của phun phủ là phương pháp công nghệ đưa các vật liệu rắn (dạng bột, dạng dây, dạng thanh cứng hoặc mềm) vào dòng vật chất có năng lượng cao (dòng khí cháy, hồ quang, dòng plasma,…) nhằm nung nóng chảy một phần hay toàn bộ vật liệu, phân tán vật liệu thành các hạt dưới dạng sương mù rất nhỏ, tăng tốc độ hạt và đẩy hạt đến bề mặt chi tiết cần phủ đã được chuẩn bị sạch, như vậy sẽ tạo ra một lớp kim loại phủ dày, trong đó các phần tử kim loại đè lên nhau theo từng lớp.

Ví dụ 1: Trên hình 1.1 là sơ đồ nguyên lý làm việc của đầu phun kim loại dây (đốt

chảy kim loại bằng ngọn khí cháy).

Hình 1.1. Phun dây bằng ngọn lửa khí cháy

1. Dây phun; 2. Ngọn lửa khí cháy; 3. Đầu dây nóng chảy; 4. Dòng không khí nén

5. Hạt kim loại; 6. Lớp phủ; 7. Kim loại nền; 8 Đầu bép

Ở đây kim loại được đưa vào trong đầu phun dưới dạng dây có đường kính

khoảng 1,2 ÷ 3 mm.

Các ống dẫn khí oxy, axêtylen và không khí nén có áp suất khoảng 5-6atm. Ôxy và axêtylen cháy cho ta ngọn lửa hàn khí. Dưới tác dụng của ngọn lửa đầu dây bị đốt nóng chảy. Đồng thời không khí nén thổi giọt kim loại lỏng làm bắn ra những hạt kim loại nhỏ bay theo dòng khí nén với tốc độ rất nhanh (khoảng 100 ÷ 200m/s) đập lên bề mặt vật đắp. Ở đây sự dịch chuyển của dây được thực hiện bằng cơ cấu dịch chuyển cơ khí. Lớp kim loại phủ trên bề mặt vật sẽ có độ cứng và dòn hơn là kim loại dây và có sức bền kéo không lớn lắm. Sức bền liên kết với vật liệu cơ sở cũng nhỏ. Nhưng tính chất của lớp p hủ sẽ có nhiều