3.2.3.2. Brông nhôm

Theo giản đồ pha hệ Cu – Al các hợp kim chứa ít hơn 9,4%Al có tổ chức một pha α. Pha α là dung dịch rắn thay thế của Al trong Cu, có kiểu mạng lập phương tâm mặt khá dẻo và bền. Vì vậy các brông nhôm một pha có tổng hợp có tính cao, khả năng chống mài mòn và giới hạn mỏi tương đối lớn. Do sự hình thành lớp Al2O3 trên bề mặt, các hợp kim này chịu đựng tốt khi làm việc trong khí quyển công nghiệp hoặc tiếp xúc với nước biển. Người ta sử dụng brông nhôm một pha từ 5 – 8%Al khá rộng rãi, ví dụ để chế tạo bộ ngưng tụ hơi, hệ thống trao đổi nhiệt, lò xo tải dòng, các chi tiết máy bơm, đồ dùng cho lính thủy, … Khi tăng hàm lượng nhôm lớn hơn 9,4% sẽ xuất hiện pha β. Pha điện tử β này ứng với công thức Cu3Al có mạng tinh thể kiểu lập phương tâm khối, chỉ ổn định ở trên 5660C và chịu biến dạng khá tốt. Tại 5660C xảy ra chuyển biến cùng tích β → [α + γ2]. Pha γ2 cũng là hợp chất điện tử, cứng và giòn.

Sau phản ứng cùng tích, độ bền tăng không đáng kể, trong khi đó độ dai phá hủy giảm mạnh, hợp kim trở nên giòn. Tuy vậy, nếu làm nguội nhanh bằng cách tôi trong nước, pha β sẽ chuyển biến không khuếch tán tạo ra β’ có kiểu mạng sáu phương. Ngược với mactenxit trong thép vừa cứng vừa bền, mactenxit tạo ra khi tôi brông nhôm còn mềm hơn cả tổ chức eutectoid [α + γ2]. Tuy vậy, khi ram mactenxit này ở 5000C sẽ nhận được hiệu ứng hóa bền đáng kể mà không làm giòn hợp kim do pha γ2 tiết ra ở dạng nhỏ mịn. Các brông nhôm chứa khoảng 10 – 13%Al sau nhiệt luyện tôi

và ram đạt được cơ tính cao, khả năng chống ăn mòn và mài mòn tốt. Người ta thường đưa thêm Fe và Ni để nâng cao độ bền nóng, cải thiện thêm tính chống ăn mòn và chống oxy hóa.

3.2.3.3. Brông chì

Chì hầu như không tan trong đồng. Theo hệ pha Cu – Pb tạo ra điểm cùng tinh ở thành phần 99,96%Pb. Như vậy quá trình kết tinh các hợp kim Cu – Pb thực chất là quá trình phân tách chì khỏi Cu. Thêm nữa do khối lượng riêng của hai cấu tử rất khác nhau 11,34g/cm3 đối với chì và 8,94g/m3 đối với đồng nên hiện tượng thiên tích trọng lượng rất mạnh.

Bằng các biện phá công nghệ thích hợp, người ta tạo nên sự phân bố đồng đều các phần tử Pb mềm xen với pha Cu rắn. Tổ chức như vậy sẽ thích hợp cho các hợp kim ổ trượt. Do vậy hợp kim Cu – 30%Pb trở nên rất thông dụng cho mục tiêu này.

Khi làm việc trong cặp ma sát, chì mòn trước, tạo ra các rãnh chứa dầu bôi trơn.

Với đặc điểm này, ổ trượt có thể làm việc khá tốt ngay cả trong điều kiện ma sát nửa khô. Do hệ số dẫn nhiệt cao, ổ trượt có thể chịu tốc độ quay lớn và ít bị nguy cơ quá tải cục bộ. Để tăng cơ tính, tăng tuổi thọ, ổ trượt từ brông chì được chế tạo dạng bimetal trên máng lót bằng thép. Cũng có thể cho thêm nguyên tố hợp kim như Ag, Sn và Ni để tăng độ cứng và khả năng chống mài mòn của vật liệu này lên.

3.2.3.4. Brông berili

Có thể bạn quan tâm!

-

Quá Trình Graphit Hóa Của Gang Khi Kết Tinh

Quá Trình Graphit Hóa Của Gang Khi Kết Tinh -

Hợp Kim Nhôm Biến Dạng Không Hóa Bền Bằng Nhiệt Luyện

Hợp Kim Nhôm Biến Dạng Không Hóa Bền Bằng Nhiệt Luyện -

Thành Phần Hóa Học, Tổ Chức Và Tính Chất

Thành Phần Hóa Học, Tổ Chức Và Tính Chất -

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu -

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng -

Tính Chất Gia Công Của Vật Liệu Polyme

Tính Chất Gia Công Của Vật Liệu Polyme

Xem toàn bộ 193 trang tài liệu này.

Brông berili là thế hệ hợp kim đồng mới, nó được nghiên cứu và áp dụng ngày càng nhiều do có được các chỉ tiêu cơ tính như độ bền, khả năng chống mòn, chống mỏi, độ bền nóng, đặc biệt là giới hạn đàn hồi rất cao. Nó cũng là vật liệu chống ăn mòn tốt.

Brông berili thường chứa khoảng 2%Be. Tổ chức cân bằng ở nhiệt độ thường gồm hai pha α và γ. Pha α là dung d ịch rắn thay thế của Be trong đồng, hòa tan 2,75%Be ở nhiệt độ cùng tinh 8790C. Khi giảm nhiệt độ, độ hòa tan Be trong đồng giảm nhanh.

Brông berili có tính hàn tốt, gia công cắt gọt dễ dàng, có thể chịu nhiệt, không phát tia lửa khi bị va đập. Nó được sử dụng làm lò xo, màng đàn hồi và các chi tiết đòi hỏi chịu nhiệt, đàn hồi và dẫn điện cao.

3.3. Hợp kim ổ trượt

Mặc dù ngày nay ổ lăn được sử dụng rất phổ biến, các ổ trượt vẫn có vị trí trong máy móc và nó có các ưu điểm là dễ chế tạo, dễ thay thế, rẻ, bôi trơn dễ và trong nhiều trường hợp không thể thay thế khác được (như ở trục khuỷu).

3.3.1. Yêu cầu đối với hợp kim làm ổ trượt

a) Hệ số ma sát với bề mặt trục thép nhỏ.

Đây là yêu cầu quan trọng nhất đối với hợp kim ổ trượt. Để đạt được yêu cầu này tổ chức của nó phải sao cho có diện tích tiếp xúc với cổ trục thép thấp và giữa chúng phải có khe hở để bôi trơn bằng dầu.

Trục

Không gian chứa dầu

Hạt cứng

Hình 3.2. Tổ chức hợp kim ổ trượt

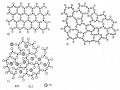

Do vậy hợp kim ổ trượt phải là loại có tổ chức không đồng nhất, nhiều pha khác

nhau rò rệt đó là pha cứng và pha mềm trong đó phần ít được gọi là hạt, nhiều hơn gọi là nền, thường có dạng hạt cứng – nền mềm hoặc hạt mềm – nền cứng.

Trong quá trình làm việc phần mềm bị mòn đi và trở nên rãnh chứa dầu. Tổ chức

hạt cứng nền mềm cho ma sát nhỏ hơn tổ chức nền cứng hạt mềm.

b) Ít làm mòn cổ trục thép và chịu được áp lực cao.

Muốn vậy ổ trượt phải được làm bằng các hợp kim mềm để không làm hại trục như: Sn, Pb Al, Cu ... để nâng cao khả năng chịu áp lực cao và tiết kiệm kim loại màu các ổ trượt thường được chế tạo bằng cách đúc tráng hay gắn ép lên trên máng thép.

c) Tính công nghệ tốt

Dễ đúc, khả năng dính bám vào máng thép cao... giá thành rẻ. Người ta thường chia các loại hợp kim ổ trượt ra làm 2 nhóm, nhóm có nhiệt độ chảy thấp và nhóm có nhiệt độ chảy cao.

3.3.2. Hợp kim ổ trượt có nhiệt độ chảy thấp.

Loại này dựa trên cơ sở các kim loại dễ chảy như: Sn. Pb ... được gọi là Babit. Đặc tính chung của các loại babit là rất mềm nên rất ít làm mòn cổ trục thép, có hệ số ma sát nhỏ và giữ dầu tốt, xong có nhược điểm là không chịu được áp suất và nhiệt độ cao.

a) Babit thiếc.

Loại này có sự kết hợp tương đối tốt giữa tính ma sát, cơ tính và tính chống ăn mòn, xong giá thành quá đắt do chứa nhiều Sn. Thường dùng làm các ổ trượt quan trọng với tốc độ lớn và trung bình như trong tua bin, động cơ Diezen. Thường dùng 2 mác: 83%Sn – 11%Sb – 6%Cu và 88%Sn – 8%Sb – 3%Cu – 1%(Ni + Cd).

b) Babit chì.

Là loại hợp kim trên cơ sở của chì 6 ÷16%Sn và 6 ÷16%Sb.

Ví dụ, PbSn16Sb16 có 16%Sn, 16%Sb, còn lại là Pb hay PbSn6Sb6 có 6%Sn, 6%Sb còn lại là Pb.

Loại babit này nền mềm phần lớn là (Pb + Sb), hạt cứng là các pha: SnSb; Cu3Sn; Cu2Sb.

c) Babit nhôm.

Là loại hợp kim ổ trượt có hệ số ma sát nhỏ, nhẹ, tính dẫn nhiệt cao, chống ăn

mòn cao trong dầu, cơ tính cao xong tính công nghệ kém.

Thường dùng các mác ACM, A020-1, A09-2 (AlSb6Mg; AlSn20Cu; AlSn9Cu2NiMg).

ACM có tổ chức nền mềm là Al và các hạt cứng AlSb được dùng nhiều trong các

động cơ xăng.

A020-1 và A092 có tổ chức là nền cứng là Al, hạt mềm là phần tử Sn. Chúng có giới hạn mỏi cao, làm việc tốt trong điều kiện nặng của động cơ Diezen.

3.3.3. Hợp kim ổ trượt có nhiệt độ chảy cao

Ưu điểm chung của loại này là chịu được áp lực lớn do có độ bền cao, thường dùng gang xám và brông.

a) Gang xám

Dùng loại gang có nền peclit nhỏ mịn đóng vai trò là nền cứng và lượng lớn graphít tấm đóng vai trò là hạt mềm.

Theo các mác của Nga (Liên Xô cũ) thường dung AЧC-1 và AЧC-2 (A- ít ma sát, Ч - gang, C – xám). Cũng có thể dùng gang cầu, gang dẻo làm ổ trượt.

b) Brông thiếc.

Thường dùng các mác: CDA836, CDA544, trong đó Sb không tan là các hạt mềm, nền cứng là Cu hoà tan Sn, Zn.

c) Brông chì.

Thường dùng các mác: ΓOCT БрC30 (30%Pb). Hạt mềm là Pb không tan, nền cứng là Cu. Do lượng Pb cao, cơ tính thấp nên thường phải đúc trên máng thép. Loại này dẫn nhiệt tốt được sử dụng nhiều để làm ổ trượt trong động cơ.

3.4. Hợp kim bột

3.4.1. Khái niệm chung

Vật liệu bột là một lĩnh vực rộng, ở đây chỉ hạn chế chủ yếu trong phạm vi vật liệu trên cơ sở các kim loại và hợp kim bột, tức thuộc lĩnh vực luyện kim bột.

Khác với phương pháp luyện kim thông thường là chế tạo kim loại và hợp kim bằng cách nấu chảy rồi qua kết tinh trong khuôn để tạo hình, công nghệ luyện kim bột sử dụng bột kim loại như nguyên liệu ban đầu rồi qua ép và thiêu kết để tạo hình như mong muốn. Như vậy muốn có một sản phẩm từ bột, nói chung phải qua các quá trình chính sau:

Chế tạo bột với độ hạt và độ sạch thích hợp (nguyên liệu dạng bột).

Tạo hình sơ bộ bằng ép hỗn hợp bột trong khuôn dưới áp suất thích hợp.

Định hình kết thúc bằng cách sấy và nung (thiêu kết) ở nhiệt độ thích hợp

(thường thấp hơn nhiệt độ nóng chảy của các cấu tử chính).

Gạch, ngói và các sản phẩm đất nung (đồ gốm) được làm bằng kĩ thuật này và đã có từ rất xa xưa, nhưng những vật liệu trên cơ sở kim loại và hợp kim bột thì mới được phát triển trong vòng năm mươi năm cuối thế kỉ này, do bột kim loại và hợp kim không có sẵn trong thiên nhiên (như đất sét để làm đồ gốm), mà phải qua chế tạo rất công phu, đòi hỏi kỹ thuật cao về mặt trang thiết bị (sản xuất cũng như kiểm tra chất lượng), vốn đầu tư ban đầu lớn,…Tuy vậy, so với phương pháp luyện kim thông thường, phương pháp luyện kim bột có những ưu việt khá rò rệt, cho nên dù có ra đời muộn hơn, nó vẫn có tương lai phát triển vững chắc. Những ưu việt đó là:

+ Nguyên liệu (bột) được sử dụng gần như 100%, bởi vì hầu như không có phế

liệu (kiểu phoi) sau các giai đoạn gia công.

+ Thành phần của sản phẩm có thể khống chế dễ dàng ngay từ khâu chọn và trộn bột ban đầu.

+ Bảo đảm tính đồng nhất về kích thước, tổ chức tế vi và tính chất của sản phẩm

(khi chế tạo hàng loạt), do khâu ép và thiêu kết có tính lặp lại cao, vấn đề chỉ còn là trộn đều nguyên liệu bột ban đầu.

+ Vốn đầu tư ban đầu khá cao, sẽ được bù lại nhờ tính đơn giản của các nguyên công và bởi khả năng tự động hóa cao, năng suất cao và cần ít nhân lực (khi quá trình sản xuất đã ổn định).

+ Một số sản phẩm chỉ có thể chế tạo bằng phương pháp luyện kim bột, hoặc bằng, luyện kim bột sẽ rẻ hơn so với luyện kim thông thường (như việc chế tạo các kim loại có nhiệt độ nóng chảy cao, các vật liệu cứng và siêu cứng, các vật liệu chịu nhiệt và cách nhiệt, hoặc một số sản phẩm cần có rỗ xốp đều như các loại bạc xốp, các tấm lọc,…).

3.4.2. Vật liệu cắt và mài

Đây là hai loại vật liệu có tính chất làm việc giống nhau: dùng vật cứng hơn để

cắt vật mềm hơn (thành mạt hoặc phoi).

3.4.2.1. Vật liệu bột mài

Đối với bột mài, các hạt cứng có kích thước không đều nhau, nhưng luôn có các góc cạnh sắc nhọn. Khi làm việc chúng trượt trên bề mặt cần gia công (mài, rà, đánh bóng,…) làm bong ra từ bề mặt gia công những mạt có kích thước khác nhau tùy độ hạt, tốc độ trượt và lực ép lên bề mặt cần gia công. Trong thực tế thường dùng các vật liệu sau, theo chiều tăng dần độ cứng làm bột mài cát trắng (SiO2), êmêri (hỗn hợp tự nhiên của Al2O3, SiC, Fe2O3), Al2O3, SiC, BN lập phương, cuối cùng là kim cương (tự nhiên hoặc nhân tạo), là loại vật liệu có độ cứng cao nhất (khoảng 10000 HV).

Vật liệu mài có thể sử dụng ở dạng tự do (dạng bột) như trong máy phun cát, bột gia công thủy tinh, bột mài rà, bột đánh bóng, … hoặc ở dạng gắn trên giấy, vải (giấy giáp từ bột cát trắng, vải tẩm êmêri, SiC, … dùng để gia công gỗ, hoặc kim loại), hoặc ở dạng khối (đá mài các loại).

3.4.2.2. Dụng cụ cắt bằng hợp kim cứng

Đối với dụng cụ cắt (một hay nhiều lưỡi cắt, như tiện, phay, bào, khoan doa, chuốt, …), khi làm việc chúng cắt (bóc) từng lớp bề mặt chi tiết cần gia công, tạo ra phoi. Tốc độ cắt càng cao, nhiệt do ma sát sinh ra càng nhiều, do vậy ngoài độ cứng cao, dụng cụ đòi hỏi có tính cứng nóng và bền nóng cao, với thép dụng cụ cacbon và hợp kim thấp chỉ chịu được không quá 2500C, với thép gió cũng chỉ dưới 6000C, nếu dùng hợp kim cứng có thể làm việc được tới 800-10000C, nâng cao năng suất cắt và tuổi thọ cho dụng cụ lên nhiều lần.

Thành phần chủ yếu của hợp kim cứng thông dụng là các hạt WC dính kết với nhau bởi Co (loại một cacbit), hoặc WC + TiC + Co (loại hai cacbit), hoặc WC + TiC

+ TaC Co (loại ba cacbit). Lượng Co dao động trong phạm vi 2-30% tùy theo độ dai

va đập cần thiết (Co càng nhiều độ dai càng cao nhưng độ cứng càng thấp).

Nhóm 1 cacbit, ký hiệu BKx.

Nhóm này gồm có cacbit vonfram (WC) và coban (Co). Con số đứng đằng sau

chữ K biểu thị thành phần phần trăm của Co.

Ví dụ, BK6 gồm 6% Co còn lại là 9 4%WC

Thường dùng BK2, BK3, BK6 và BK8. Để gia công thô, tinh cho gang, kim loại màu và phi kim loại. Riêng BK8 có thể thay thế cho hợp kim cứng nhóm TK để gia công thép.

Nhóm 2 Cacbit, ký hiệu TK

Nhóm này gồm có cacbit vonfram (WC) và cacbit titan (TiC). Con số đứng đằng sau chữ T biểu thị thành phần phần trăm của cacbit t itan (TiC). Con số đứng đằng sau chữ K là thành phần Co. Còn lại là thành phần cacbit vonfram (WC).

Ví dụ, T15K6 gồm 15%TiC; 6% Co; 79% WC

Thường dùng T15K10; T14K8; T15K6; T30K4 và T60K6. Để gia công cắt gọt

thô, tinh thép các bon và thép hợp kim.

Nhóm 3 Cacbit, ký hiệu TTK

Nhóm này gồm có cacbit vonfram (WC), cacbit titan (TiC), cacbit tantan (TaC). Con số đứng đằng sau 2 chữ TT biểu thị thành phần phần trăm của tổng 2 cacbit Ti và Ta. Con số đằng sau chữ K biểu thị thành phần phần trăm của Co. Còn lại là thành phần cacbit vonfram. Thường dùng TT7K12; TT10K8; TT20K9.

Hợp kim cứng nhóm TTK do có TaC có độ bền chống rung, chống mẻ cao hơn,

chủ yếu được dùng để gia công thô các phôi đúc, cán, rèn.

Để chế tạo hợp kim cứng phải qua các bước hoàn nguyên bột WO3 trong dòng khí H2 ở 700-9000C. Bột W thô thu được đem nghiền nhỏ, qua sàng để có độ hạt như ý (0,10-0.15µm đến 3-5 µm). Trộn bột cacbit với bột Co trong nhiều giờ để làm đều thành phần. Ép hỗn hợp bột dưới áp lực 100-400MPa rồi nung sơ bộ ở 9000C trong 1h để tạo hình sơ bộ. Gia công cơ (phay, tiện) theo kích thước mong muốn, chú ý để độ dư cần thiết, vì sau thiêu kết có sự co ngót nhất định (khoảng 5-10%). Thiêu kết lần cuối ở 1400-15000C trong 1-3h, ở nhiệt độ này Co chảy lỏng ra và tạo điều kiện để các hạt cabit sát lại gần nhau, giảm độ xốp (và đó là lý do làm chi tiết bị co chút ít), tăng sự liên kết giữa chúng.

Sau khi làm nguội, chúng trở nên rắn chắc, không thể gia công cơ khí được nữa, cách duy nhất là mài sửa trên đá mài đặc biệt hoặc bằng tia lửa điện.

Do hợp kim cứng giòn và khả năng thoát nhiệt kém (so với thép), nên dụng cụ thường được cấu tạo gồm hai phần, phần lưỡi cắt bằng hợp kim cứng và phần thân bằng thép thường, liên kết với nhau bằng hàn đồng hoặc kẹp kiểu ép hay bắt vít.

Ngoài chất dính kết bằng Co, còn có thể dùng các kim loại khác như Ni, Mo, hay

hợp kim Ni-Cr,… để làm nền liên kết các hạt cứng lại với nhau, gọi chung là cermet

(ceramic – metal), tức hợp kim cứng nền kim loại.

3.4.2.3. Vật liệu siêu cứng

Có thể chế tạo dụng cụ từ vật liệu siêu cứng bằng các cách, bột kim cương trộn với 1-2% bột B, Be, hoặc Si (chất dính kết), được ép nóng dưới áp suất cao tới 12 GPa, ở nhiệt độ khoảng 30000C. Sản phẩm có thể đạt độ cứng tới 8000 HV.

Bột kim cương, hoặc bột BN rải lên bề mặt hợp kim cứng, rồi ép nóng dưới áp suất 5-8MPa, ở nhiệt độ khoảng 1 8000C, một phần nhỏ Co và thậm chí cả W, Ti của hợp kim cứng tiết ra thành chất dính kết đối với lớp siêu cứng. Lớp phủ có thể đạt độ cứng 5000- 8000 HV.

Bột kim cương, hoặc bột BN trộn với khoảng 20-30% bột kim loại (chất dính kết), ép nóng dưới áp suất 3-6 Gpa, ở nhiệt độ 1200-16000C. Sản phẩm có thể đạt độ cứng 4000-5000 HV, thích hợp làm dụng cụ cắt đá.

Cần thấy rằng vật liệu trên cơ sở kim cương tuy có độ cứng cao nhưng lại hạn chế về nhiệt độ và có sự khuếch tán của C vào Fe, thép (khi cắt với tốc độ cao). Trong khi đó vật liệu trên cơ sở BN vừa có độ cứng cao, vừa có tính bền ở nhiệt độ cao hơn, nên rất thích hợp để gia công với tốc độ cao (khoan, tiện, phay,…) thép đã tôi, gang các loại. Ví dụ, gia công gang xám với độ cứng 180-210 HB, có thể đạt tốc độ cắt 1800-2000 m/ph.

3.4.2.4. Thép gió bột

Sự phát triển có tính công nghiệp các bán thành phẩm thép gió bằng con đường luyện kim bột mới có khoảng trên mười năm nay. Xuất phát từ nguyên liệu bột (Fe, W, Cr, Mo, Co, V, C hay hợp kim trung gian) qua ép nóng với áp lực 100 MPa ở 11000C trong khí bảo vệ Ar, tạo thành các bán thành phẩm dạng thỏi lớn (200-1000 kg).

So với phương pháp nấu chảy cổ điển, phương pháp bột nhận được hạt mịn hơn và có thể tạo được những loại thép gió khó nấu luyện và khó rèn, như loại chứa C rất cao, V, Co cao.

Ví dụ, số hiệu 230W6M7Cr4V6Co10, (có thành phần tương ứng 2,3%C-6%W- 7%Mo-6%V-10%Co, còn gọi là Fe), chế độ rèn và nhiệt luyện cũng tương tự như với thép gió nấu chảy, nhưng rèn và tôi ở nhiệt độ thấp hơn. Do thành phần cacbon và nguyên tố hợp kim cao hơn lại có tổ chức đồng đều hơn nên khả năng cắt gọt tốt hơn, chế độ làm việc nặng hơn, tuổi thọ cao hơn. Nhược điểm là độ dai và khả năng dẫn nhiệt kém hơn do ít nhiều vẫn còn rỗ xốp.

Gần đây, có thể sản xuất bột kim loại có độ sạch cao hơn, cho phép chế tạo trực tiếp ra các dụng cụ nhỏ (mũi khoan, lưỡi phay, mũi dao tiện,…) bằng cách ép nguội rồi thiêu kết trong chân không. Sản phẩm có độ sít chặt cao có thể nhiệt luyện và sử

dụng ngay được. Phương pháp này khá kinh tế vì hầu như không mất nguyên liệu (do không phải cắt gọt để tạo hình), tuy vậy chỉ thực sự có lợi khi sản lượng khá cao (tối

thiểu 5000-10000 sản phẩm, với trọng lượng khoảng 50g mỗi chiếc).

Cuối cùng, bằng con đường luyện kim bột, có thể dễ dàng cho thêm bột graphit, bột cacbit mịn (TiC, WC,…) vào bột chế tạo thép gió, để tạo ra loại vật liệu cắt gọt mới, trung gian giữa thép gió và hợp kim cứng.

3.4.3. Vật liệu kết cấu

3.4.3.1. Vật liệu trên cơ sở Fe, thép bột

Có thể khẳng định rằng một số chi tiết máy đã được sản xuất bằng phương pháp luyện kim bột có cơ tính không thua kém gì so với chi tiết bằng thép sản xuất theo phương pháp nấu chảy truyền thống.

Hai yếu tố quyết định chất lượng của chi tiết làm từ bột ép và thiêu kết, đó là

khối lượng riêng và thành phần hóa học.

Khối lượng riêng, ta thấy rằng giới hạn bền kéo, giới hạn giãn dài, độ cứng, độ bền mỏi, môđun đàn hồi sẽ tăng lên khi khối lượng riêng tăng. Đối với sắt, thép bột ép và thiêu kết, khối lượng riêng vào khoảng 6,2-7,0 g/cm3 (hoặc độ sít chặt tương đối là 80- 90%, cơ tính vào khoảng 50-75% so với sắt, thép nấu chảy tương ứng. Muốn khối lượng riêng vượt quá 7g/cm3 (có thể tới 7,6 g/cm3), phải chế tạo bằng cách ép và thiêu kết nhiều lần, giá thành cao hơn, nhưng cơ tính tốt hơn (gần bằng phương pháp nấu chảy). Lực ép thường từ 400-800Mpa và nhiệt độ thiêu kết từ 1100-13000C, thường là 11250C đối với lò liên tục và 1180-12000C đối với lò chu kỳ.

Thành phần hóa học và tính chất của sắt, thép bột, phụ thuộc chủ yếu vào độ sít chặt (thể hiện qua khối lượng riêng cao, hay độ xốp nhỏ), nhưng thành phần hóa học của chúng cũng đóng vai trò không kém phần quan trọng.

Các nguyên tố hợp kim trong sắt, thép bột có tác dụng tương tự như đối với sắt, thép thường, ví dụ cho thêm một lượng nhỏ Ni, Cr, Mo, Mn, Cu, ...có tác dụng tăng cơ tính, thêm C tăng khả năng nhiệt luyện (tôi thành tổ chức mactenxit), thêm một lượng đủ lớn Cr, Ni, Mo thành thép không gỉ,...

Nhiệt luyện thể tích, cách tôi thép từ bột ép và thiêu kết cũng tương t ự như cách tôi thép thường. Ví dụ, đối với thép có lượng cacbon 0,5% và thêm một vài nguyên tố hợp kim với lượng không lớn, có thể tôi ở 8500C trong dầu, rồi ram ở 180-2500C trong thời gian 0,5-1h, sẽ có tác dụng nâng cao cơ tính lên rò rệt nhưng cũng làm giảm mạnh độ dẻo dai, do vậy ít được áp dụng. Trong thực tế thường chỉ áp dụng các phương pháp nhiệt luyện bề mặt.

Nhiệt luyện bề mặt, các phương pháp thường dùng như tôi bề mặt, tôi bộ phận, thấm cacbon, thấm cacbon-nitơ thể khí. Ngoài ra còn dùng các phương pháp như thấm Zn (ở 375-4000C, tạo ra lớp phủ Zn với chiều dày 30-50µm và bám dính tốt), có tác dụng bảo vệ chi tiết khỏi bị ăn mòn trong khí quyển công nghiệp. Các phương pháp mạ điện (Ni, Cd, Zn) cũng được sử dụng với mục đích tương tự. Ngoài ra còn dùng phương