Phương pháp precursor dùng thủ thuật hóa học để tăng mức độ tiếp xúc giữa các phản ứng nhằm tăng tốc độ phản ứng và hạ nhiệt độ phản ứng. Phương pháp này thường cho sản phẩm dưới dạng bột mịn hơn sản phẩm thu được theo phương pháp truyền thống và có thể đạt tới cấp hạt micrô. Tùy theo mức độ phân tán các chất phản ứng có thể phân thành hai phương pháp precursor là: phương pháp precursor phân tử gồm có phương pháp đồng kết tủa và phương pháp sol-gel và phương pháp precursor nguyên tử gồm có phương pháp đồng tạo phức (phức đa nhân) và phương pháp kết tinh tạo dung dịch rắn.

Phương pháp sol-gel cũng thực hiện việc tăng mức độ khuếch tán các chất tham

gia phản ứng dưới dạng phân tử, nhưng cơ sở lí thuyết của phương pháp này có nhiều nét đặc thù riêng và đặc biệt là phương pháp này có thể tổng hợp được vật liệu dưới dạng bột micrô, nanô, màng mỏng, dạng sợi, do đó được tách ra thành một phương pháp độc lập.

Phương pháp kết tinh từ pha lỏng đồng thể hoặc từ pha thủy tinh. Dựa vào trạng thái cân bằng giữa pha lỏng và pha rắn để kết tinh. Phương pháp này cho sản phẩm vật liệu dưới dạng tinh thể lớn (đơn tinh thể hoặc đa tinh thể), hoặc sản phẩm dưới dạng gốm – thủy tinh.

Phương pháp thực hiện phản ứng xâm nhập hoặc phản ứng trao đổi ion trên nền của một cấu trúc mở đã có sẵn. Đây là một phương pháp cho phép tổng hợp được nhiều hợp chất mới phần lớn dưới dạng bột.

Phương pháp điện hóa và phương pháp hóa học mềm. Các phương pháp điện hóa cho phép tạo được vật liệu dưới dạng màng mỏng hoặc những dạng đơn tinh thể có góc cạnh rất hoàn chỉnh. Sử dụng thủ thuật thực nghiệm đặc biệt của hóa học có thể tổng hợp được nhiều hợp chất có mức oxi hóa bất thường và cấu trúc đặc biệt. Sản phẩm của phương pháp này chủ yếu dưới dạng bột.

Phương pháp sử dụng áp suất cao và phương pháp thủy nhiệt cho phép chế tạo được chất rắn có kiểu phối trí mới, kiểu liên kết mới và trạng thái oxi hóa bất thường. Thực hiện phản ứng trong các nồi hấp cho phép thu được những đơn tinh thể có kích thước lớn.

Phương pháp có sự tham gia của pha hơi như phương pháp CVT (chemical vapor transport), phương pháp CVD (chemical vapor decomposition), phương pháp CPE (chemical phase epitaxy), phương pháp MBE (molecula beam epitaxy) cho phép chế tạo được nhiều loại vật liệu vô cơ rất đa dạng như: bột nanô, màng mỏng với bề dày nanô, micrô... xen kẽ nhau.

Các phương pháp nuôi đơn tinh thể cho phép chế tạo được những tinh thể hoàn chỉnh có kích thước lớn với độ nguyên chất cao. Hầu hết các phương pháp chế tạo vật liệu đều liên quan đến việc thực hiện phản ứng giữa các pha rắn.[3]

Câu hỏi ôn tập

Có thể bạn quan tâm!

-

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt -

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu -

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng -

Sơ Đồ Minh Họa Cấu Tạo Compozit

Sơ Đồ Minh Họa Cấu Tạo Compozit -

Sơ Đồ Sắp Xếp Các Lớp Cơ Sở Khi Tạo Ra Compozit Cấu Trúc Dạng Lớp

Sơ Đồ Sắp Xếp Các Lớp Cơ Sở Khi Tạo Ra Compozit Cấu Trúc Dạng Lớp -

Vật liệu kỹ thuật 2 - 22

Vật liệu kỹ thuật 2 - 22

Xem toàn bộ 193 trang tài liệu này.

Câu 1. Nêu khái niệm chung và đặc điểm của vật liệu vô cơ.

Câu 2. Trình bày đặc điểm tính chất cơ học của vật liệu vô cơ.

Câu 3. Trình bày đặc điểm và một số loại vật liệu điển hình trong nhóm gốm và vật liệu chịu lửa.

Câu 4. Trình bày đặc điểm và một số loại vật liệu điển hình trong nhóm thủy tinh và gốm thủy tinh.

Câu 5. Xi măng là gì, đặc điểm bản chất của xi măng.

CHƯƠNG 5

VẬT LIỆU POLYME

Polyme theo cách mô tả ban đầu là phân tử của nhiều hợp phần cơ bản (từ tiếng Hy lạp poly là nhiều và me là hợp phần). Ngày nay, theo IUPAC (International Union for Pure and Applied Chemistry – Liên hiệp quốc tế về hóa cơ bản và ứng dụng) polime được định nghĩa là “một hợp chất gồm các phân tử được hình thành do sự lặp lại nhiều lần của một hay nhiều loại nguyên tử hay một nhóm nguyên tử (đơn vị cấu tạo monome) liên kết với nhau với số lượng khá lớn để tạo nên một loạt tính chất mà chúng thay đổi không đáng kể khi lấy đi hoặc thêm vào một vài đơn vị cấu tạo”.

Polyme có thể phân loại theo nhiều cách. Sau đây là những cách phân loại

thường gặp nhất.

a. Phân loại theo nguồn gốc hình thành

Polyme thiên nhiên, có thể có nguồn gốc thực vật hoặc động vật như xenlulo,

cao su, protein, enzym.

Polyme tổng hợp, được sản xuất từ những loại polime bằng các phản ứng trùng hợp, trùng ngưng như các loại polyolefin, polyvinyclorit, nhựa henolfomandehyt, polyamit,v.v.

b. Phân loại theo cấu trúc

Theo cấu trúc phân tử người ta phân biệt polyme mạch thẳng, polyme mạch nhánh, polyme mạng lưới và polyme không gian.

c. Phân loại theo tính chịu nhiệt

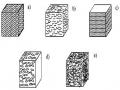

Polyme nhiệt dẻo, thường là các polyme mạch thẳng. Ở loại vật liệu này, dưới tác dụng của lực ở một nhiệt độ nhất định, các phân tử có thể trượt lên nhau, có nghĩa là phân tử có đủ năng lượng để thắng lực tương tác giữa các phân tử. Nói cách khác, ở nhiệt độ nhất định nào đó vật liệu có thể chảy, trở thành dẻo và dưới nhiệt độ này nó rắn trở lại. Polyme nhiệt dẻo là loại vật liệu có giá trị thương mại hiện nay.

Polyme nhiệt rắn, là những polyme hay oligome prepolyme có khối lượng phân tử không cao lắm), có khả năng tạo thành các polyme không gian. Để sản xuất polyme nhiệt rắn, nhựa nhiệt rắn nguyên liệu (ở dạng polyme mạch thẳng, hoặc có nhánh bé) được đun nóng một mình hoặc với chất đóng rắn dưới tác dụng của nhiệt, nhựa nguyên liệu sẽ chảy mềm để tạo dáng, đồng thời dưới tác dụng của chất đóng rắn, hoặc xúc tác chúng sẽ chuyển sang trạng thái polyme không gian. Khác với nhựa nhiệt dẻo, nhựa nhiệt rắn ở nhiệt độ cao không thể chảy mềm và cũng không thể hòa tan trong các dung môi nữa.

d. Phân loại theo lĩnh vực ứng dụng

Theo cách này, polyme được chia thành các loại sau đây: chất dẻo, sợi, cao su,

sơn và keo.

5.1. Sản xuất vật liệu polyme

5.1.1. Nguyên vật liệu

Ngày nay, công nghiệp polyme có liên quan chặt chẽ với ngành công nghiệp dầu khí và hóa dầu. Quan điểm chung là không có dầu khí và hóa dầu thì cũng không có công nghiệp polyme.

Trước Chiến tranh thế giới thứ hai, các loại nhựa nhiệt dẻo chủ yếu có nguồn gốc thực vật như xenluloit từ xenlulo, sợi protein từ một số loại dầu thực vật. Polyetylen đầu tiên cũng được làm từ sản phẩm mía, sau đó lên men thành rượu etylic rồi chuyển thành etylen. Một số công nghệ này vẫn còn được ứng dụng nhưng tầm quan trọng đã giảm, tuy nhiên, tùy tình hình chúng vẫn có thể mở rộng khi cần thiết.

Khoảng những năm 50 nguyên liệu ban đầu cho polyme ở châu Âu chủ yếu là than đá. Chưng cất phân hủy than đá cho 4 sản phẩm: nhựa than đá, than cốc, khí than và amoniac. Nhựa than đá là nguyên liệu quan trọng cho hydrocacbon thơm như: benzen, toluen, phenol, naphtalen, v.v. Từ các hydrocacbon này có thể sản xuất axit adipic, hexametylendiamin, caprolactam và anhydrit phtalic để tổng hợp các polyme quan trọng như nhựa phenol, polystyen, nylon.

Than cốc phản ứng vói canxi oxyt cho canxi cacbua, chất này tác dụng với nước tạo thành axetylen. Đây là nguyên liệu ban đầu quan trọng để sản xuất axetylen và các monome vinyl khác.

Sự phát triển của ngành hóa dầu góp phần quan trọng nhất trong sự phát triển công nghiệp polyme. Hai ngành này cũng đồng thời hỗ trợ nhau, vì tiềm năng to lớn của chất dẻo kích thích việc nghiên cứu tổng hợp các monome và các sản phẩm trung gian từ dầu mỏ, kết quả là các sản phẩm này ngày càng nhiều và rẻ hơn, cuối cùng lại kích thích sự tăng trưởng của polyme.

Từ cuối những năm 50 nguồn nguyên liệu cho polyme chuyển từ than đá và nguồn thực vật sang dầu mỏ. Ngày nay, các hóa chất như axit terephtalic, styren, benzen, fomandehyt, vinylaxetat và acrylonitril đều đi từ nguồn dầu mỏ.

Polyme có thể được sản xuất từ nhiều nguyên liệu khác nhau: nguyên liệu hóa thạch (dầu mỏ, than) hoặc nguyên liệu từ nguồn gốc động, thực vật. Trong phần này sẽ xét đến một số nguyên liệu chính để sản xuất ra vật liệu polyme.

5.1.2. Các phương pháp tổng hợp polyme

Có hai phương pháp chính để chuyển các hợp chất ban đầu (còn gọi là monome) thành polyme.

5.1.2.1. Phương pháp trùng hợp

Các monome để trùng hợp là những chất đơn giản, khối lượng phân tử thấp, có chứa nối đôi. Trong một số điều kiện các liên kết đôi này phản ứng với nhau tạo thành

polyme. Đa số các polyme nhiệt dẻo được tổng hợp theo phương pháp này.

Phản ứng trùng hợp dưới tác dụng của chất khởi đầu gọi là phản ứng trùng hợp gốc, có ba giai đoạn:

Giai đoạn khởi đầu, các chất khởi đầu dưới tác dụng nhiệt hay ánh sáng sẽ phân hủy thành các gốc tự do. Các chất khởi đầu thông dụng nhất là:

+ Peroxytbenzoil

+ Azodiizobutironitril

+ Hydro peoxit butyl bậc ba.

Các gốc tự do hình thành sẽ phản ứng với monome tạo thành gốc tự do mới, nếu ký hiệu các gốc là R ta sẽ có:

Giai đoạn phát triển mạch, các gốc tự do hình thành từ giai đoạn một sẽ tiếp tục phản ứng với các monome tạo thành những gốc tự do mới có mạch dài hơn và có độ hoạt động hóa học tương tự:

![]()

Phản ứng lặp lại hàng ngàn lần trong vài giây đưa đến gốc tự do rất dài, số monome tham gia vào các gốc cao phân tử phụ thuộc vào điều kiện phản ứng và vào yêu cầu sản phẩm.

Giai đoạn kết thúc, có thể xảy ra theo nhiều cách:

a) Kết hợp hai gốc tự do đang phát triển, tạo thành một phân tử polyme:

b) Phân ly không đối xứng hai gốc tự do đang phát triển, tạo thành hai phân tử polyme, một trong hai phân tử sẽ có một nối đôi ở cuối mạch:

Ngoài ra monomer và chất khởi đầu, còn có thể bổ sung chất điều chỉnh khối lượng phân tử của polyme. Các chất này làm ngừng phản ứng phát triển mạch nhưng không làm thay đổi vận tốc phản ứng trùng hợp.

5.1.2.2. Phương pháp trùng ngưng

Khác với phản ứng trùng hợp xảy ra ở nối đôi của monome, phản ứng trùng

ngưng xảy ra giữa các nhóm chức khác nhau của monome.

Phản ứng trùng ngưng là phản ứng tạo thành polyme từ các monomer có thoát ra sản phẩm phụ là hợp chất phân tử thấp.

Trùng ngưng diaxit và diancol tạo ra polyester mạch thẳng theo sơ đồ sau:

Trong phản ứng trên, nhóm cacboxyl tương tác với nhóm hydroxyl tao liên kết mới (liên kết este) và giải phóng một phân tử nước. Dime tạo thành chứa hai nhóm chức ở cuối mạch có thể phản ứng tiếp với diaxit hoặc diancol để tạo thành trime:

Với diaxit:

Với diancol

Dime cũng có thể tương tác với dime để tạo thành tetrame:

Các hợp chất trên vẫn chứa các nhóm chức ở cuối mạch nên chúng lại tiếp tục phản ứng tiếp như trên cho đến khi nhận được polyeste mạch thẳng với khối lượng phân tử cần thiết:

Để nhận được polyme có khối lượng phân tử cao, phản ứng trùng ngưng thường được tiến hành với sự có mặt của xúc tác và ở giai đoạn cuối sử dụng chân không để loại bỏ các hợp chất phân tử thấp.

Khác với phản ứng trùng hợp chuỗi, phản ứng trùng ngưng xảy ra theo từng bậc

và polyme không được tạo thành ngay lập tức.

5.2. Gia công vật liệu polyme

5.2.1. Tính chất gia công của vật liệu polyme

5.2.1.1. Tính chất cơ học vật liệu polyme

Độ bền phá hủy của vật liệu polyme tương đối thấp so với kim loại và gốm. Nhìn chung sự phá hủy của polyme nhiệt rắn là giòn. Trong quá trình phá hủy hình thành các vết nứt ở những nơi tập trung ứng suất.

Polyme nhiệt dẻo có thể bị phá hủy dẻo hoặc giòn và số lớn polyme loại này có khả năng chuyển từ dạng dẻo sang giòn. Các yếu tố làm thuận lợi cho phá hủy giòn là: nhiệt độ thấp, tốc độ biến dạng lớn, các vết nứt có sẵn, chiều dày của mẫu lớn.

Các loại nhựa nhiệt dẻo giống thủy tinh, giòn ở nhiệt độ tương đối thấp, khi nhiệt độ tăng, nó trở nên dẻo ở nhiệt độ gần với nhiệt đột thủy tinh hóa và có biến dạng dẻo trước khi phá hủy.

Một hiện tượng tham gia vào quá trình phá hủy của các polyme nhiệt dẻo là sự rạn nứt giống như trong thủy tinh. Các vết nứt tế vi hình thành ở những vùng chịu ứng suất cao, nơi có các hạt tạp chất và các vết xước. Hiện tượng này xảy ra theo chiều vuông góc với lực tác dụng. Đồng thời với hiện tượng rạn nứt, có những vùng chảy cục bộ đưa đến việc hình thành các mạch định hướng và những lỗ rỗ nhỏ. Chiều dày của các vết nứt tế vi này khoảng 5 µm hoặc nhỏ hơn.

Khác với các vết nứt vĩ mô, vết nứt tế vi cũng vẫn có thể chịu lực. Đương nhiên lực tác dụng phải nhỏ hơn giá trị khi vật liệu chưa rạn nứt. Nếu lực tác dụng đủ lớn, các vết nứt sẽ hình thành từ các vết nứt tế vi do cấu trúc bị phá hủy và các lỗ rỗ phát triển. Dưới tác dụng tiếp của lực, vật liệu sẽ bị phá hủy dọc theo các vết nứt này.

a. Độ dai va đập

Khả năng chịu tác dụng va đập của vật liệu polyme có liên quan đến một số ứng dụng. Cũng như kim loại, polyme có thể bị phá hủy dẻo hoặc giòn trong điều kiện tác dụng của lực va đập, phụ thuộc vào nhiệt độ, kích thước mẫu, tốc độ biến dạng, cách tác dụng lực. Polyme tinh thể và vô định hình giòn ở nhiệt độ thấp và cả hai có độ dai va đập tương đối thấp. Chúng có sự chuyển tiếp từ dẻo sang giòn ở khoảng nhiệt độ tương đối hẹp. Tất nhiên, độ dai va đập giảm dần ở nhiệt độ cao hơn vì polyme bắt đầu mềm. Thông thường, độ dai va đập cao ở nhiệt độ phòng và nhiệt độ chuyển tiếp dẻo- giòn thấp hơn nhiệt độ phòng.

b. Độ bền mỏi

Polyme có thể bị phá hủy do mỏi khi lực tác dụng theo chu kỳ. Cũng như kim loại, mỏi xảy ra ở ứng suất tương đối thấp so với giới hạn bền kéo. Thử nghiệm mỏi vật liệu polyme không phổ cập như vật liệu kim loại. Tuy nhiên, hiện tượng mỏi của cả hai loại gần giống nhau và đường biểu diễn có cùng dạng. Một số polyme có giới hạn mỏi, đó là trị số ứng suất mà ở đó ứng suất phá hủy trở nên độc lập với số chu kỳ tác dụng lực, một số khác lại không có giới hạn này. Tất nhiên, độ bền và giới hạn mỏi của vật liệu polyme nhỏ hơn của kim loại nhiều.

c. Độ bền xé và độ cứng

Các tính chất này đôi khi có ảnh hưởng đến việc lựa chọn polyme trong một số ứng dụng đặc biệt. Độ bền xé rách là một tính chất quan trọng của một số loại chất dẻo, nhất là loại dùng ở dạng màng mỏng như bao bì. Độ bền xé là năng lượng cần thiết để xé rách một mẫu có kích thước chuẩn. Độ bền kéo và xé rách có liên quan với nhau. Cũng như kim loại, độ cứng của vật liệu nói lên khả năng chống cọ xước, xuyên qua. Đa số phương pháp đo độ cứng đều dựa trên nguyên lý tương tự như dùng cho kim loại.

5.2.1.2. Phương pháp gia công vật liệu polyme

Đa số vật liệu polyme thông dụng được gia công ở trạng thái nóng chảy, sau đó làm lạnh. Do vậy, để kiểm tra và điều chỉnh các bước gia công, người ta thường sử dụng các đại lượng không có thứ nguyên như độ đùn, khả năng điền khuôn, khả năng kéo sợi, khả năng định hướng. Những đại lượng này được thể hiện qua các thông số thực tế (chỉ số chảy, chỉ số điền khuôn,…)

Mục đích của gia công là biến đổi vật liệu polyme ở dạng xuất xưởng (hạt, bột, chất lỏng nhớt, …) thành dạng sản phẩm để sử dụng. Thông thường trong gia công thường kèm theo các biến đổi vật lý, nhưng cũng có nhiều biến đổi hóa học của vật liệu có thể xảy ra.

Có thể chia các phương pháp gia công thành mấy nhóm sau:

Đùn đơn thuần, vật liệu được ép qua đầu đùn định hình thành sản phẩm như ống,