có khả năng làm việc rất tốt ở vùng 250 – 3000C bằng cách hợp kim hóa thêm mangan và một lượng nhỏ các hợp kim chuyển tiếp khác như Ti, Zr, V vào hợp kim Al – Cu. Chính các pha T (Al12Mn2Cu) hoặc các pha chứa Ti đã duy trì cơ tính hợp kim ở mức đáng kể trong vùng nhiệt độ 250 – 3000C.

Nhược điểm chung của các hợp kim trên cơ sở Al – Cu, Al – Cu – Mg là khả năng chống ăn mòn kém và khó hàn. Nguyên nhân của tính chống ăn mòn kém liên quan với sự có mặt của pha θ. Nó có thế điện cực khác xa thế điện cực của nền, tạo vi pin ăn mòn, trong đó pha θ đóng vai trò cat ốt.

Đuyra cũng như các hợp kim chịu nóng nêu trên được sử dụng rộng rãi trong

nhiều lĩnh vực, đặc biệt trong ngành hàng không.

b. Hợp kim Al – Mg – Si

So với những hợp kim nhôm biến dạng hóa bền bằng nhiệt luyện khác, cơ tính các hợp kim hệ Al – Mg – Si thuộc loại trung bình nhưng tăng tính hàn và gia công áp lực nóng thì trội hơn hẳn. Thêm nữa chúng rất ổn định chống ăn mòn trong khí quyển và không nhạy cảm với ăn mòn dư ới ứng suất. Người ta sử dụng hợp kim hệ này để chế tạo các chi tiết chịu hàn, các cấu kiện tầu thủy với nhiệt độ làm việc không vượt quá 1500C.

c. Hợp kim hệ Al – Zn – Mg và Al – Zn – Mg – Cu

Ngoài dung dịch rắn α trong hệ Al – Zn – Mg còn có các pha trung gian MgZn2 và T (Al2Mg3Zn3). Khi nung nóng, độ hòa tan của MgZn2 và Al2Mg3Zn3 trong α tăng lên rất mạnh. Làm nguội chậm tiếp theo thậm chí nguội trong không khí sẽ dễ dàng tạo ra dung dịch rắn quá bão hòa.

Hiệu ứng hóa bền khi hóa già tiết pha chủ yếu là trạng thái vùng GP đạt rất lớn. Giới hạn bền đặc biệt là giới hạn chảy tăng lên khi tăng tổng hàm lượng của Zn và Mg.

Các hợp kim Al – Zn – Mg chứa nhỏ hơn 8% tổng hàm lượng kẽm và magie có tỷ số nồng độ kẽm so với magie nằm trong khoảng từ 0,77 đến 4 là các hợp kim nhôm hàn. Độ bền mối hàn so với vùng lân cận không chênh lệch nhau và hầu như bằng độ bền hợp kim cơ sở. Những đặc điểm chính của các hợp kim này là khoảng nhiệt độ tôi rất rộng 350 – 5000C, tốc độ tôi tới hạn nhỏ có thể nguội trong không khí độ bền sau hóa già tương đối cao. Những kim loại chuyển tiếp như Cr, Mn, Zr, Ti được đưa vào

Có thể bạn quan tâm!

-

Thép Không Gỉ Hóa Cứng Tiết Pha (Thép Austenite- Mactenxit)

Thép Không Gỉ Hóa Cứng Tiết Pha (Thép Austenite- Mactenxit) -

Quá Trình Graphit Hóa Của Gang Khi Kết Tinh

Quá Trình Graphit Hóa Của Gang Khi Kết Tinh -

Hợp Kim Nhôm Biến Dạng Không Hóa Bền Bằng Nhiệt Luyện

Hợp Kim Nhôm Biến Dạng Không Hóa Bền Bằng Nhiệt Luyện -

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt -

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu -

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng

Xem toàn bộ 193 trang tài liệu này.

với hàm lượng nhỏ nhằm nâng cao chất lượng hợp kim đặc biệt là giảm xu hướng nhạy cảm với ăn mòn dưới ứng suất.

Khi tăng hàm lượng tổng cộng của kẽm và magie lên 8-11%, đưa thêm vào khoảng 2% Cu sẽ tạo ra nhóm hợp kim nhôm biến dạng có độ bền cao nhất. Vai trò của đồng trong trường hợp này là hòa tan và hóa bền dung dịch rắn α. Các nguyên tố kim loại chuyển tiếp như: Mn, Cr, Zr, Ti đưa vào để làm nhỏ hạt, cải thiện tổ chức vùng biên giới, vừa có tác dụng nâng cao cơ tính, vừa làm giảm xu hướng nhạy cảm

với ăn mòn dưới ứng suất. Họ hợp kim Al – Zn – Mg và Al – Zn – Mg – Cu là đối tượng đang được chú ý nghiên cứu nhiều nhằm khai thác tiềm năng độ bền và tính hàn. Nhược điểm chính của chúng là xu hướng nhạy cảm với ăn mòn dưới ứng suất và thải bền nhanh khi nâng nhiệt độ quá 1200C.

Lĩnh vực ứng dụng của họ hợp kim này đang ngày càng mở rộng, ví dụ trong hàng không, chế tạo vũ khí, dụng cụ thể thao, vv..

d. Hợp kim Al – Li

Liti là nguyên tố rất nhẹ, khi tạo ra hợp kim Al – Li người ta mong muốn có được vật liệu với độ bền riêng lớn. Trong thực tế các hợp kim chỉ gồm Al và Li không được ứng dụng vì nó bị oxy hóa mạnh và cơ tính không cao. Trên cơ sở Al – Li người ta có thể đưa thêm đồng hoặc magie để tạo ra hợp kim rất có triển vọng ứng dụng trong một số lĩnh vực công nghiệp hiện đại. Ưu điểm nổi bật của các hợp kim này là sau tôi và hóa già có hiệu quả hóa bền khá lớn, đặc biệt mô đun đàn hồi E đạt trị số vượt trội hẳn so với tất cả các hợp kim nhôm khác (76000MPa so với các hợp kim nhôm thông thường là 70000MPa).

Nếu thêm đồng thì hợp kim sẽ gồm các pha α, θ (CuAl2), AlLi, T (AlxLixCuz). Hiệu ứng hóa bền khi nhiệt luyện khá lớn vì các pha θ (CuAl2), AlLi, T (AlxLixCuz) đều có khả năng hòa tan vào α khi nung và ti ết ra ở dạng trung gian phân tán khi hóa già. Ví dụ sau nhiệt luyện hóa bền, hợp kim AlCu5Li1,2 chứa 5,3%Cu; 1,2%Li; 0,6%Mn; 0,15%Cd có các chỉ tiêu cơ tính như sau: σb = 560MPa; σ0,2 = 510MPa; E = 76000MPa.

Trường hợp thay đồng bằng 5%Mg ta có hợp kim AlMg5Li2. Đây là một trong số các hợp kim nhôm nhẹ nhất, khối lượng riêng bằng 2,7g/cm3. Sau nhiệt luyện hóa bền, do sự tiết ra ở dạng trung gian phân tán của các pha AlLi và T (AlxMgyLiz), các chỉ

tiêu có tính có thể đạt: σb = 560MPa, σ0,2 = 290 MPa, ψ = 11% và E = 76000MPa.

Sử dụng hợp kim nhôm – liti còn bị hạn chế vì công nghệ nấu luyện tương đối phức tạp do sự oxy hóa rất mạnh, giá thành đắt.

Tuy vậy cùng với sự tiến bộ của công nghệ, sự xuất hiện các phương pháp chế tạo vật liệu mới như vật liệu bột, vật liệu composit,… từ các hợp kim nhôm – liti có độ bền riêng cao, mô đun đàn hồi lớn, hoàn toàn có thể chế tạo các vật liệu kết cấu giá trị và đầy triển vọng.

3.1.7. Hợp kim nhôm đúc

Khác với các hợp kim biến dạng cần có độ dẻo cao, hợp kim nhôm đúc cần tính đúc tốt để dễ dàng tạo hình các chi tiết. Để đánh giá tính đúc, người ta thường căn cứ vào các chỉ tiêu chính như: độ chảy loãng, khả năng điền đầy khuôn, hệ số co ngót, xu hướng nứt nóng và rỗ co. Nhờ có nhiệt độ chảy thấp, các hợp kim nhôm có thể đúc trong khuôn kim loại. Do tốc độ nguội nhanh, các thỏi đúc trong khuôn kim loại

thường có tổ chức nhỏ mịn và cơ tính được cải thiện đáng kể.

So với hợp kim biến dạng, hợp kim nhôm đúc chứa lượng nguyên tố hợp kim lớn hơn và trong tổ chức của chúng bao giờ cũng có một tỷ lệ đáng kể thành phần cùng tinh. Điều này cho phép hạ thấp nhiệt độ chảy và thu hẹp hoảng nhiệt độ kết tinh.

a. Hợp kim Al – Si

Nhôm và silic tạo thành điểm cùng tinh với 12,7%Si. Những hợp kim ứng dụng trong công nghiệp có hàm lượng silic dao động trong khoảng 5 đến 20%. Thông dụng hơn cả là các hợp kim cùng tinh hoặc trước cùng tinh. Bình thường, silic trong cùng tinh có dạng hình kim. Tổ chức như vậy ứng với cơ tính không cao, đặc biệt là độ dai phá hủy nhỏ. Sử dụng kỹ thuật biến tính bao gồm đưa hỗn hợp muối NaF + NaCl theo tỷ lệ 2/1 kết hợp với khuấy trộn đều trước khi rót khuôn, người ta có thể biến các kim silic thành các hạt nhỏ dạng cầu. Tổ chức sau biến tính có cơ tính cao hơn hẳn chính là nhờ sự biến đổi tổ chức như vậy.

Đưa thêm magie (từ 0,3 đến 1%), cho phép cải thiện đáng kể cơ tính của hợp kim Al – Si. Các vật đúc từ hợp kim Al – Si – Mg đều được nhiệt luyện hóa bền. Pha Mg2Si tiết ra ở dạng phân tán khi hóa già, sẽ nâng cao cơ tính của chi tiết.

Cho thêm đồng từ 3 đến 5% cho phép nâng cao cơ tính cả ở nhiệt độ thường và

nhiệt độ tương đối cao. Trong trường hợp này, sự có mặt một lượng nhỏ magie sẽ cải thiện thêm khả năng hóa bền bằng nhiệt luyện. Hợp kim AlSi12CuMg1Mn0,6Ni1Đ vừ có tính đúc tốt, hệ số giãn nở nhiệt nhỏ, chống mòn tương đối, được dùng rất phổ biến để chế tạo pittông động cơ đốt trong.

b. Hợp kim Al – Cu

Hợp kim đúc đơn giản chỉ gồm nhôm và đồng hầu nhưu không có ứng dụng thực tế vì tính đúc của nó rất kém.

Tuy vậy trên cơ sở hệ Al – Cu người ta có thể tạo ra các hợp kim nhôm bền nóng để đúc các chi tiết làm việc ở vùng nhiệt độ 250 – 3500C. Trong trường hợp này, người ta cho thêm các nguyên tố hợp kim hóa Mg, Ni hoặc Mn, Ti.

Hợp kim AlCu5Mg1Ni3Mn0,2Đ rất thích hợp để chế tạo các chi tiết nhẹ, hình dạng phức tạp, làm việc ở nhiệt độ 300 – 3500C.

Bên cạnh độ bền nóng tương đối cao, các hợp kim nhóm này còn có giới hạn mỏi khá lớn. Tuy vậy, đây là các hợp kim chịu ăn mòn kém, tính đúc xấu và độ dẻo khá nhỏ.

c. Một số hệ hợp kim nhôm đúc khác

Các hợp kim nhôm đúc trên cơ sở Al – Mg có khối lượng riêng nhỏ khả năng chống ăn mòn tốt trong khí quyển, trong nước biển và một số môi trường điện ly khác. Lượng Mg thường dùng dao động trong khoảng 8 – 11%. Để tạo hạt nhỏ cải thiện cơ tính, đặc biệt là nâng cao độ dai va đập người ta đưa thêm một lượng nhỏ các kim loại chuyển tiếp Zr, Ti. Hợp kim Al – Mg thường sử dụng để đúc các chi tiết yêu cầu

chống ăn mòn cao và độ bền tương đối lớn.

Nhược điểm căn bản của các hợp kim này là tính đúc xấu và độ bền nóng nhỏ. Hợp kim hệ Al – Zn – Mg có khả năng tự tôi. Điều này cũng có nghĩa là dù đúc trong khuôn kim loại hoặc trong khuôn cát, cơ tính các chi tiết đạt được đều như nhau vì dung dịch rắn quá bão hòa tạo thành ngay khi làm nguội với tốc độ rất chậm. Hóa già xảy ra ngay ở nhiệt độ không khí bình thường. Sau một đến hai tháng hóa già tự nhiên, độ bền hợp kim đạt giá trị cực đại. Nhờ đặc điểm này, các chi tiết dù có kết cấu dày, mỏng khác nhau, sau khi đúc một thời gian vẫn đạt sự đồng đều cơ tính trên toàn bộ thể tích.

3.2. Đồng và hợp kim đồng

Đồng là một kim loại có những tính chất quý như độ dẻo cao, khả năng chống ăn mòn tốt trong nhiều môi trường, đặc biệt là độ dẫn điện và dẫn nhiệt cao vì thế vật liệu này được nghiên cứu phát triển và ứng dụng rất rộng rãi. Theo tính chất và công dụng các hợp kim đồng được phân loại thành các nhóm, ví dụ nhóm các hợp kim đúc và nhóm các hợp kim biến dạng, hoặc nhóm có thể hóa bền bằng nhiệt luyện và nhóm không có đặc điểm này. Tuy vậy, cách phân loại thông dụng hơn cả dựa vào thành phần hóa học.

Theo cách này các hợp kim đồng được chia thành hai nhóm chính latông là các hợp kim của Cu với Zn và brông là các hợp kim của Cu với Sn hoặc với một số nguyên tố khác.

Tiêu chuẩn Việt Nam, TCVN 1959-75 quy định ký hiệu các hợp kim đồng, đối với latông, bắt đầu bằng chữ L rồi lần lượt các ký hiệu Cu, Zn sau đó là ký hiệu các nguyên tố hợp kim nếu có. Các con số dứng sau mỗi ký hiệu nguyên tố chỉ hàm lượng trung bình theo phần trăm trọng lượng tương ứng của nó.

Ví dụ, ký hiệu LCuZn40Pb2 có nghĩa là la tông chứa trung bình 40%Zn; 2%Pb và phần còn lại 58% là đồng.

Đối với brông bắt đầu bằng chữ B tiếp theo là Cu rồi đến ký hiệu nguyên tố hợp kim chính tạo ra brông đó. Phần cuối là ký hiệu các nguyên tố hợp kim phụ. Nguyên tắc chỉ hàm lượng trung bình theo phần trăm của các nguyên tố có trong brông hoàn toàn tương tự như trong ký hiệu latông.

Ví dụ, ký hiệu BCuSn4Zn4Pb2,5 có nghĩa là brông thi ếc có thành phần hóa học trung bình 4%Sn; 4%Zn; 2,5%Pb và phần còn lại 89,5% là đồng.

3.2.1. Đồng đỏ

Đồng đỏ là đồng nguyên chất, màu đỏ. Mặc dù khối lượng riêng lớn (8,94g/cm3) nhưng do có được các chỉ tiêu cơ lý hóa tính tương đối cao, nên đồng được sử dụng khá phổ biến. Dưới đây khảo sát các đặc điểm chính của đồng và ảnh hưởng của một số tạp chất thường có trong nó.

3.2.1.1. Đặc điểm của đồng đỏ

Đồng là kim loại rất dẻo vì có cấu tạo tinh thể kiểu lập phương tâm mặt. Nhờ đặc tính này người ta biến dạng nóng và nguội đồng rất dễ dàng.

Khi chịu biến dạng dẻo, đồng bị hóa bền rất mạnh. Ví dụ, đồng đỏ, độ sạch 99,97% Cu, ở trạng thái ban đầu chưa biến dạng có giới hạn bền kéo 220MPa, giới hạn đàn hồi 70MPa, sau biến dạng dẻo với mức độ biến dạng 60% các giá trị tương ứng tăng lên 425MPa và 375MPa. Tính chất này đặt cơ sở cho một trong những phương phá hóa bền đồng và hợp kim của nó là biến dạng nguội.

Trong trường hợp cần gia công cắt gọt thì độ dẻo cao của đồng gây khó gẫy phoi

lại là một nhược điểm. Trên thực tế, để cải thiện tính gia công cắt gọt của nó người ta

thường sử dụng các nguyên tố hợp kim thích hợp.

Đồng nóng chảy ở 10830C. Độ chảy loãng của đồng nhỏ, vì vậy khả năng điền đầy khuôn kém. Tính hàn của đồng khá tôt. Có thể áp dụng mọi kiểu hàn đối với đồng. Khi hàm lượng tạp chất, đặc biệt là oxy tăng lên, tính hàn của đồng giảm đi rò rệt.

Trong các môi trường thường gặp như nước, nước biển, không khí hoặc một số môi trường hóa chất như kiềm, axit hữu cơ, đồng ổn định chống ăn mòn rất tốt.

Đồng nổi bật về tính dẫn điện và dẫn nhiệt cao. Trong dãy các kim loại, nếu so sánh các chỉ tiêu này, đồng đứng thứ 2 sau bạc. Đồng đỏ với độ sạch 99,9%Cu sau ủ có điện trở rất nhỏ, ở 200C bằng 1,7241Ωcm và độ dẫn nhiệt khá lớn, bằng 385W/m.K

3.2.1.2. Ảnh hưởng của các tạp chất

Phụ thuộc vào phương pháp và trình độ công nghệ, người ta có thể tạo ra đồng đỏ với độ sạch khác nhau. Tạp chất trong đồng rất đa dạng, có thể được phân thành ba nhóm chính.

Các tạp chất hòa tan trong dung dịch rắn của đồng. Nhóm này gây ảnh hưởng xấu đến độ dẫn điện. Độ dẫn điện giảm nhanh khi hàm lượng tạp chất trong đồng tăng lên. Các tạp chất hầu như không tan trong dung dịch rắn của đồng và tạo ra tổ chức cùng tinh dễ chảy (Bi, Pb,…). Các tạp chất này làm giảm cơ tính, đặc biệt là độ dẻo, làm xấu khả năng gia công áp lực, nhất là khi cán, kéo ở nhiệt độ cao. Theo giản đồ pha

của hệ Cu-Bi, thành phần ứng với điểm cùng tinh gần trùng với Bi nguyên chất (99,8%Bi). Khi kết tinh, tổ chức cùng tinh với nhiệt độ chảy thấp (2700C) và rất giòn này sẽ tạo ra sau cùng và phân bố thành lớp mỏng theo biên giới hạt. Vì vậy nó chính là nguyên nhân gây vỡ phôi khi cán nóng, nứt giòn khi biến dạng nguội.

Các tạp chất có thể tương tác với đồng tạo hợp chất hóa học. Trong nhóm này oxy đáng quan tâm nhất vì nó dễ lẫn vào đồng khi chế tạo và gây tác hại không nhỏ. Đồng sau tinh luyện điện phân đạt độ sạch khá cao (hơn 99,9%Cu) nhưng vẫn chứa một lượng oxy dù là rất nhỏ (khoảng 0,04%).

Trên giản đồ pha hệ Cu-O, ta thấy oxy tồn tại chủ yếu ở dạng Cu2O thuộc tổ chức

cùng tinh (Cu-Cu2O) và chỉ hòa tan rất ít trong dung dịch rắn của đồng (0,008% ở 10650C, giảm nhanh xuống 0,002% ở 6000C). Tổ chức (Cu-Cu2O) cứng và giòn, làm xấu khả năng gia công biến dạng nguội của đồng. Ở nhiệt độ trên 4000C nguyên tử H

trở nên hoạt, khuếch tán trong dung dịch rắn xen kẽ, do vậy phản ứng hoàn nguyên tạo hơi nước xảy ra với tốc độ khá nhanh: H2 + Cu2O = 2Cu + H2O

Hơi nước tạo thành theo phản ứng tích tụ, gây áp suất lớn đủ để phá hủy đồng,

sinh ra nhiều vết nứt tế vi phân bố rải rác trong toàn chi tiết. Do vậy đồng trở nên giòn. Hiện tượng này còn gọi là bên giòn hydro. Trên thực tế, người ta tránh ủ đồng có tạp chất oxy trong các môi trường có lẫn hydro hoặc tránh sử dụng nó ở nhiệt độ trên 4000C. Ngay trong các trường hợp có liên quan đến hàn (hàn vẩy hoặc hàn nối), không cho phép sử dụng đồng có lẫn oxy. Trong công nghiệp, nhờ phương pháp tinh luyện bằng nấu chảy đồng cực âm trong khí quyển bảo vệ, người ta sản xuất ra đồng không oxy (OFHC, Oxygen Free High Conductivity) với hàm lượng oxy rất nhỏ (ít hơn 0,003%), có độ dẻo cao, độ dẫn điện lớn và hoàn toàn không nhạy cảm với giòn hydro. Dựa trên ái lực mạnh của P với O người ta đã chủ động cho thêm một lượng P hợp lý vào đồng để chuyển toàn bộ lượng Oxy có mặt về dạng P2O3. Nếu lượng P dư không quá 0,005%, độ dẫn điện của đồng hầu như không bị ảnh hưởng. Khi vượt quá 0,04% photpho dư làm giảm mạnh độ dẫn điện của đồng.

Tuy vậy, trong trường hợp này đồng lại có khả năng chống hấp phụ oxy khi gia công biến dạng nóng hoặc khi hàn. Đồng có đặc điểm này gọi là đồng đã khử oxy. Nó được sử dụng rất tốt để chế tạo các ống dẫn hoặc bộ trao đổi nhiệt.

3.2.2. Latông

Latông là hợp kim đồng, trong đó kẽm là nguyên tố hợp kim chính. Về cơ bản tổ chức và tính chất của latông được quyết định bởi hàm lượng kẽm.

3.2.2.1. Thành phần hóa học, tổ chức và tính chất

Tổ chức của Latông với hàm lượng Zn khác nhau ở trạng thái ủ có thể xác định được trên giản đồ pha hệ Cu-Zn. Khi tăng dần hàm lượng kẽm, sẽ lần lượt xuất hiện các pha khác nhau với tính chất rất khác nhau.

Pha α là dung dịch rắn thay thế kẽm trong đồng. Mạng tinh thể của pha này thuộc kiểu lập phương tâm mặt, vì thế độ dẻo của nó khá cao. Ở 4540C, vùng tồn tại của pha này mở rộng đến 30%Zn. Do có chế hóa bền dung dịch rắn, giới hạn bền và giới hạn chảy của pha α tăng theo hàm lượng Zn. Khả năng hóa bền của pha α rất lớn. Khác với thông thường khi độ bền tăng, độ dẻo sẽ giảm, trong trường hợp này tăng hàm lượng kẽm không chỉ làm tăng giới hạn bền mà còn làm tăng độ dẻo. Độ dẻo đạt giá trị cực đại tại khoảng 30 -32%Zn, sau đó giảm đi rất nhanh.

Pha β được hình thành ở nồng độ kẽm cao hơn. Đây là hợp chất điện tử ứng với công thức CuZn có kiểu mạng lập phương tâm khối. Thấp hơn 4600C, pha β không trật

tự chuyển sang trật tự hóa và được ký hiệu là β’. Trong khi pha β khá dẻo, có thể chịu biến dạng dẻo dễ dàng, thì pha β’ lại khá giòn.

Trên thực tế các Latông, chỉ chứa một lượng kẽm giới hạn, thường không vượt quá 45%. Theo đặc điểm tổ chức ở nhiệt độ thường, người ta phân biệt hai loại latông, latông α (hoặc latông một pha) có hàm lượng kẽm thay đổi từ 5-35% và latông α-β’ (hoặc latông hai pha) với hàm lượng Zn lớn hơn 35%.

Cơ tính của latông một pha tăng khi hàm lượng Zn tăng. Ở khoảng 30%Zn hầu hết các chỉ tiêu cơ tính như độ bền, độ dẻo đều đạt giá trị cực đại.

Latông một pha có màu sắc đẹp, dẻo, dễ biến dạng, hàn, mạ tốt, giá thành thấp

hơn đồng đỏ, vì vậy trở nên phổ biến nhất trong số các hợp kim đồng.

So với pha latông một pha thì latông hai pha cứng hơn và kém dẻo hơn. Chính do pha β’ khá giòn nên khả năng gia công biến dạng nguội của latông hai pha rất kém. Tuy vậy ở nhiệt độ cao có thể dễ dàng biến dạng latông này vì so với β’, pha β dẻo hơn nhiều.

Khi tiếp xúc với môi trường ăn mòn (ví dụ, hỗn hợp khí chứa NH3, dung dịch điện ly,…) latông với hàm lượng kẽm tương đối lớn (trên 20%) thường bị nứt hoặc thoát kẽm. Nhằm khắc phục hiện tượng này người ta tiến hành ủ lâu ở 270-3000C để khử triệt để ứng suất dư – nguyên nhân gây ăn mòn nứt khi có môi trường hoạt tính.

Đối với hiện tượng thoát kẽm, phương pháp hiệu quả nhất để ngăn cản nó là hợp kim hóa.

3.2.2.2. Ảnh hưởng của nguyên tố hợp kim

Để cải thiện hoặc tạo thêm tính chất mới cho latông người ta thường tiến hành hợp kim hóa. Một số nguyên tố hợp kim thông dụng đưa vào latông là Pb, Zn, Al, Mn, Fe và Ni.

Chỉ với hàm lượng từ 0,4 – 3% có tác dụng cải thiện tính cắt gọt nhờ làm dễ cắt gẫy phoi và giảm ma sát.

Các latông dễ cắt chứa chì được áp dụng rộng rãi để chế tạo những chi tiết không qua biến dạng trong công nghiệp chế tạo đồng hồ.

Thiếc đưa vào latông với hàm lượng nhỏ khoảng 1% nhằm nâng cao tính chống ăn mòn trong nư ớc biển. Latông với thành phần 29%Zn – 1%Sn – 70%Cu còn gọi là latông hải quân rất thông dụng trong ngành đóng tàu.

Nhôm hoàn toàn có thể thay thiếc làm tăng mạnh tính chống ăn mòn và xói mòn trong nước biển. Nhôm, mangan và sắt thường được phối hợp với nhau khi đưa vào latông nhằm tạo hạt nhỏ, tăng cơ tính và tăng khả năng chống ăn mòn.

Niken cải thiện mạnh tính chống ăn mòn của latông. Nó khắc phục hiện tượng nứt và thoát kẽm, tăng cơ tính, đồng thời tăng khả năng chịu gia công áp lực. Hợp kim đồng chưa 17 – 27%Zn, 8 -18%Ni có màu sắc tương tự hợp kim Ni – Ag được gọi là mayxo. Mayxo có tổ chức một pha rất dẻo, màu sắc đẹp, chống ăn mòn tốt, được ưu

tiên sử dụng để chế tạo các chi tiết quang học, đồ dùng chính xác, trang trí và trong công nghiệp đồng hồ. Do độ dẫn điện nhỏ, người ta thường ứng dụng hợp kim này làm dây điện trở.

3.2.3. Brông

Brông là hợp kim của đồng với các nguyên tố hợp kịm khác như Sn, Al, Pb, …

Ngày nay, trừ latông ra, có thể coi tất cả các hợp kim đồng còn lại là brông.

3.2.3.1. Brông thiếc

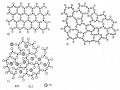

Trong hệ pha cân bằng hệ Cu – Sn, với hàm lượng Sn nhỏ hơn 13,5% hệ thống có một pha α. Đây là dung dịch rắn thay thế của Sn trong Cu, có kiểu mạng lập phương tâm mặt tương đối dẻo và bền do cơ chế hóa bền dung dịch rắn. Vì khoảng kết tinh lớn, quá trình thiên tích xảy ra khá mạnh nên chỉ ứng với hàm lượng Sn khá nhỏ (8%Sn), trong điều kiện làm nguội đúc thông thường, đã xuất hiện pha β. Pha β khi làm nguội tiếp, chuyển biến thành pha γ và sau đó thành pha δ. Quá trình chuyển biến pha δ → [α + ε] ở 3500C không xảy ra được vì tốc độ các phản ứng này quá nhỏ. Bản chất β, γ, δ, ε đều là các hợp kim điện tử, cứng nhưng giòn. Ở nhiệt độ thường các hợp kim chứa ít hơn 8% Sn sau đó ủ có tổ chức một pha α đồng nhất, khá dẻo, chịu biến dạng tốt. Khi hàm lượng Sn vượt quá 8% nhất là khi lớn hơn 10% tổ chức các hợp kim này gồm hai pha (α – σ). Hàm lượng Sn được dùng trong các brông công nghiệp không vượt quá 16%.

Các brông thiếc biến dạng thường chứa ít hơn 8%Sn ở một số nước cho phép đến 10%Sn, có cơ tính cao và tính chống ăn mòn trong nước biển tốt hơn latông. Trong thành phần các brông thiếc biến dạng, thường đưa thêm một lượng nhỏ photpho (ít hơn 0,1%) để khử oxy, một lượng kẽm vừa phải để hóa bền và thay thế thiếc, cũng có thể một lượng nhỏ chì để cải thiện tính cắt gọt và giảm hệ số ma sát.

Các brông thiếc được sử dụng làm công tắc điện, ống thổi, màng ngăn, đĩa ly

hợp, lò xo, bánh răng và đôi khi cả bạc lót.

So với latông, brông thiếc đắt hơn. Các brông chứa nhiều hơn 10%Sn rất khó biến dạng vì sự có mặt của một số tỷ lệ nhất định pha giòn δ. Thay vì tính biến dạng kém, chúng lại có tính đúc tốt, nhiệt độ nóng chảy thấp, tính điền đầy khuôn cao, hệ số co ngót nhỏ. Do tính chống ăn mòn tốt, người ta sử dụng các brông này làm ống dẫn trong các hệ thống tải hơi, bơm, van,… Nếu chú ý đến cơ tính cao, khả năng chống mài mòn và ma sát tốt, các brông thiếc còn được dùng làm ổ trượt, ống lót, pinhông,

… Trong trường hợp này sự có mặt của pha δ và chì (Pb) tạo thêm các ưu điểm để làm việc trong điều kiện ma sát và mài mòn.

Nhờ tính đúc tốt, đặc biệt là khả năng điền khuôn cao, hệ số co ngót nhỏ, brông thiếc chứa Zn và Pb được sử dụng rất hiệu quả để đúc các tác phẩm nghệ thuật: tượng đài, phù điêu, họa tiết trang trí,…