giảm dần khi nối nhau qua cạnh và qua mặt.

Thay đổi các liên kết trong một đa diện, chúng ta có thể tạo ra các cấu trúc khác nhau. Điều này thấy rò qua ví dụ, đa diện [SiO4]4- (hình bốn mặt), đơn vị cấu trúc cơ bản của vật liệu silicat. Khi có đủ oxy trong hợp chất, sẽ tạo ra các đa diện độc lập. Còn khi thiếu oxy, các đa diện này sẽ dùng chung oxy, tạo ra các cầu nối. Đây là hiện tượng polyme hóa, dẫn đến hình thành các hợp chất kiểu cao phân tử silicat. Tùy theo kiểu và quy mô kết hợp giữa các đa diện [SiO4]4- với nhau sẽ hình thành các loại cấu trúc tinh thể silicat khác nhau như cấu trúc đảo nesosilicat, cấu trúc nhóm sorosilicat, cấu trúc vòng cyclosilicat, cấu trúc chuỗi inosilicat, cấu trúc lớp phyllosilicat, cấu trúc khung tectosilicat.

Trong cấu trúc của các hợp chất vô cơ chứa oxy, nguyên tử oxy thường có kích thước lớn nhất nên chiếm nhiều chỗ nhất so với cation trong không gian mạng tinh thể. Vì vậy có thể xem cấu trúc của các oxyt và các hợp chất chứa oxy là cấu trúc xếp sít nhau các quả cầu anion oxy, còn các cation điền vào các nút trống giữa các quả cầu đó. Cách xếp cầu, vị trí nút trống (thường là nút trống hình bốn mặt và tám mặt) sẽ quy định kiểu cấu trúc của hợp chất đó.

b. Trạng thái vô định hình

Khác với trạng thái tinh thể, trạng thái vô định hình được tạo nên do sự sắp xếp một cách không có trật tự, không theo quy luật của đơn vị cấu trúc cơ bản. Mạng lưới nguyên tử của nó do đó không có các yếu tố đối xứng, không có tính tuần hoàn. Cấu trúc trên dẫn tới các tính chất đặc trưng của vật liệu vô định hình là đẳng hướng (isotropic), có năng lượng dư cao và không bền về nhiệt động. Khi có điều kiện thuận lợi, vật liệu thủy tinh sẽ kết tinh.

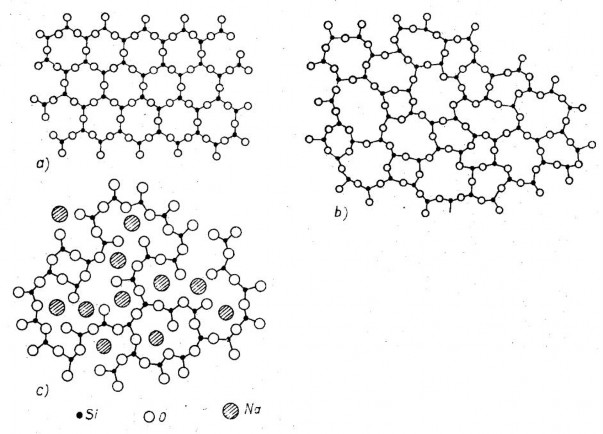

Chúng ta lấy cấu trúc của thủy tinh SiO2 và dẫn xuất của nó làm ví dụ. Sơ đồ cấu trúc của thủy tinh SiO2 (thủy tinh thạch anh), thủy tinh natrisilicat (Na2O – SiO2) và của tinh thể SiO2 (để so sánh) được trình bày trên hình 4.3.

Thủy tinh SiO2 cũng giống như tinh thể SiO2 được tạo thành từ mạng lưới không gian ba chiều của các khối bốn mặt SiO44- (sơ đồ trên hình vẽ được biểu diễn không gian hai chiều), các khối này liên kết với nhau qua đỉnh. Điểm khác biệt giữa hai trạng thái là ở

chỗ, trong khi ở dạng tinh thể các khối bốn mặt SiO4 được sắp xếp một cách có quy luật, có trật tự cao, tạo ra các yếu tố đối xứng cao thì ở trạng thái vô định hình chúng sắp xếp không theo quy luật hình học nào (hình 4.3.a và 4.3.b)

Còn ở cấu trúc của thủy tinh natri silicat, khung chính của mạng lưới là do SiO2 tạo thành, còn các nguyên tử Na được phân bố vào các vị trí trống trong mạng lưới (hình 4.3.c). Sự tham gia của Na2O vào mạng lưới SiO2 làm thay đổi cấu trúc ban đầu của mạng: gây đứt mạng, làm giảm mức độ liên kết của khung thủy tinh. Điều này dẫn tới những thay đổi về tính chất của thủy tinh nhiệt độ nóng chảy giảm, độ nhớt giảm, độ

bền hóa giảm,…

Có thể bạn quan tâm!

-

Thành Phần Hóa Học, Tổ Chức Và Tính Chất

Thành Phần Hóa Học, Tổ Chức Và Tính Chất -

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt -

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu

Vật Liệu Trên Cơ Sở Bột Cu Và Hợp Kim Cu -

Tính Chất Gia Công Của Vật Liệu Polyme

Tính Chất Gia Công Của Vật Liệu Polyme -

Sơ Đồ Minh Họa Cấu Tạo Compozit

Sơ Đồ Minh Họa Cấu Tạo Compozit -

Sơ Đồ Sắp Xếp Các Lớp Cơ Sở Khi Tạo Ra Compozit Cấu Trúc Dạng Lớp

Sơ Đồ Sắp Xếp Các Lớp Cơ Sở Khi Tạo Ra Compozit Cấu Trúc Dạng Lớp

Xem toàn bộ 193 trang tài liệu này.

Hình 4.3. Sơ đồ cấu trúc

a) tinh thể thạch anh (SiO2); b) thủy tinh thạch anh (SiO2); c) thủy tinh natrisilicat (N2O – SiO2)

Trạng thái vô định hình thu được bằng cách nguội nhanh một hợp chất vô cơ từ trạng thái lỏng nóng chảy. Có một số nguyên tố và hợp chất có khuynh hướng tồn tại ở trạng thái vô định hình (ví dụ: S, SiO2, B2O3, P2O5,…). Các chất này có đặc điểm chung là có cấu trúc mạng lưới chặt chẽ, mức độ liên kết nội tại cao mà biểu hiện là có độ nhớt cao khi ở trạng thái nóng chảy. Chính điều này đã gây trở ngại cho việc dịch chuyển, sắp xếp nguyên tử để tạo ra mầm cho sự kết tinh. Cho nên khi hỗn hợp nóng chảy này được làm lạnh đến nhiệt độ không khí, quá trình kết tinh sẽ không xảy ra, mà trạng thái sẽ chuyển thành chất lỏng quá nguội và đông cứng lại thành chất rắn thủy tinh.

Bằng cách làm nguội nhanh cũng có thể nhận được trạng thái vô định hình của nhiều hợp chất vô cơ nóng chảy có độ nhớt không cao lắm.

Khác biệt với vật liệu tinh thể, các vật liệu ở trạng thái vô định hình thủy tinh thay đổi tính chất đều đặn theo nhiệt độ, không có điểm đột biến khi chuyển trạng thái. Như vậy, thủy tinh không có nhiệt độ nóng chảy xác định như vật liệu tinh thể, nó chuyển trạng thái từ từ trong một khoảng nhiệt độ.

4.1.3. Vật liệu đa pha và đa tinh thể

Vật liệu vô cơ có thành phần pha rất đa dạng. Bên cạnh các vật liệu một pha như

thủy tinh, gốm đơn oxyt, phần lớn vật liệu vô cơ là vật liệu đa pha.

Trong vật liệu vô cơ đa pha, pha chính là các pha tinh thể, được liên kết với nhau bởi pha vô định hình (ví dụ, sứ, gốm chịu lửa, gốm thủy tinh,…) ngoài ra còn luôn có pha khí dưới dạng các bọt khí xen lẫn. Pha khí tồn tại trong vật liệu có trường hợp do điều kiện công nghệ không thể tránh được, cũng có trư ờng hợp do chủ động đưa vào có mục đích (ví dụ, gốm xốp, thủy tinh xốp, bêtông xốp làm vật liệu nhẹ, cách nhiệt).

Do điều kiện công nghệ quy định, vật liệu vô cơ tình thể không có cấu trúc đơn tinh thể mà đều là vật liệu đa tinh thể, tức nó được tạo bởi vô số các hạt tinh thể kích thước nhỏ, phân bố không có quy luật trong vật liệu. Các hạt tinh thể này hoặc có cùng thành phần hóa học hoặc có thành phần hóa học khác nhau. Các hạt tinh thể trong vật liệu vô cơ thường có cấu trúc không hoàn chỉnh, chứa nhiều khuyết tật.

Tổ chức đa pha cũng thể hiện rò ở vật liệu compozit là vật liệu được tạo thành do kết hợp hai hoặc nhiều loại vật liệu khác nhau nhằm phát huy các ưu điểm, hạn chế nhược điểm của từng loại vật liệu thành phần (ví dụ, compozit sợi thủy tinh – xi măng, sợi thủy tinh-polyme).[2]

4.2. Tính chất cơ học

Do bản chất hóa học và cấu trúc quy định, vật liệu vô cơ có các tính chất chung đặc trưng là: bền hóa học cao, bền nhiệt cao, cách nhiệt tốt và một số vật liệu có các tính chất quang học đặc biệt. Đây là đặc điểm chủ yếu về tính chất của vật liệu vô cơ, là cơ sở chính để lựa chọn, sử dụng đối với phần lớn vật liệu vô cơ.

Nhưng mặt khác, cũng do cấu trúc quy định, vật liệu vô cơ nhìn chung có đ ộ bền

cơ học thấp hơn so với vật liệu kim loại và có những đặc điểm riêng cần chú ý khi chế tạo và sử dụng vật liệu.

Trong phạm vi này, chúng ta chỉ xem xét một số đặc điểm về cơ tính và nhiệt tính của vật liệu vô cơ.

a. Tính đàn hồi và tính giòn

Vật liệu vô cơ là vật liệu đàn hồi điển hình. Ở nhiệt độ thường dưới tác dụng của tải trọng, mối quan hệ giữa ứng suất hình thành trong vật liệu (σ) và độ biến dạng (ɛ ) của mẫu hoàn toàn tuân theo định luật Hooke: σ = E.ɛ , E là mô đun đàn hồi.

Ta nhận thấy rằng ở trên giới hạn đàn hồi, vật liệu vô cơ bị phá hủy ngay mà không có biến dạng dẻo như kim loại. Đó là đặc trưng của tính giòn.

Chính đặc điểm liên kết nguyên tử với các góc liên kết xác định và lực liên kết lớn, cấu tạo mạng tinh thể phức tạp là những nguyên nhân tạo nên tính giòn của vật liệu vô cơ.

b. Độ bền cơ học

Để đánh giá độ bền của vật liệu theo độ bền liên kết nguyên tử, người ta đưa ra

khái niệm độ bền lý thuyết. Độ bền lý thuyết của vật liệu σlt được xác định theo công

thức Orowan: σlt = (2E.γ/ a)1/2

Trong đó E là mô đun đàn hồi, γ là năng lượng bề mặt riêng, a là khoảng cách nguyên tử.

Ví dụ, σlt của gốm corinđông thiêu kết 50.103MPa, của thủy tinh silicat 8.103MPa.

Độ bền thực tế của vật liệu vô cơ thường có giá trị thấp hơn nhiều so với giá trị lý thuyết. Ví dụ, độ bền thực tế của thủy tinh chỉ bằng khoảng 1/100 độ bền lý thuyết.

Nguyên nhân chính làm giảm độ bền cơ học của vật liệu vô cơ là sự có mặt của các vết nứt tế vi với chiều dài trong khoảng 10-3 đến 100 µm. Theo Griffith-Orawan, do tồn tại các vết nứt tế vi khi vật liệu chịu tải trọng kéo với ứng suất σo thì tại đỉnh

của vết nứt có sẵn sẽ xuất hiện ứng suất σ, được xác định như sau: σ = 2σo(l/r)1/2, trong

đó l là chiều dài của vết nứt, r là bán kính cong tại đỉnh vết nứt.

Như vậy, cùng một tải trọng tác dụng, ứng suất σ sẽ càng lớn khi chiều dài vết nứt càng lớn và bán kính cong tại đỉnh vết nứt càng nhỏ. Khi ứng suất này vượt quá độ bền lý thuyết, vết nứt sẽ lan rộng và phá hủy vật liệu.

Cũng do cơ chế phá hủy trên, vật liệu vô cơ luôn có độ bền nén cao hơn nhiều lần

so với độ bền kéo (khoảng 10 lần đối với vật liệu thủy tinh).

Để đánh giá độ bền cơ học của vật liệu giòn người ta sử dụng độ dai phá hủy KIC,

được xác định bởi biểu thức sau: KIC = gσ(π.l)1/2, MPa.m1/2

Trong đó g là hệ số hình dạng (của vật liệu và vết nứt), σ là ứng suất phá hủy, l là chiều dài vết nứt.

Như vậy yếu tố ảnh hưởng quyết định đến cơ tính của vật liệu vô cơ không phải năng lượng liên kết nguyên tử cấu tạo nên nó, mà là tình trạng khuyết tật trong và trên bề mặt vật liệu. Khi số lượng vết nứt tế vi tăng, kích thước vết nứt tăng thì cơ tính giảm mạnh.

Ở các vật liệu vô cơ tinh thể, kích thước của các hạt tinh thể cấu tạo nên vật liệu có ảnh hưởng tới cơ tính của vật liệu. Khi kích thước hạt càng giảm thì bề mặt ranh giới giữa các hạt tăng lên, sẽ có tác dụng ngăn chặn hoặc làm thay đổi hướng lan truyền vết nứt, do vậy độ bền cơ học của vật liệu tăng lên (định luật Hall-Petch).

Khi hàm lượng các bọt khí trong vật liệu tăng thì độ bền giảm không chỉ do diện tích chịu lực giảm, mà còn do tại các rỗ khí thường tập trung tạp chất và ứng suất. Hình dạng bọt khí cũng ảnh hưởng tới cơ tính. Các bọt khí dài làm giảm độ bền mạnh hơn các bọt khí tròn.[2]

4.3. Các loại vật liệu vô cơ và ứng dụng

4.3.1. Gốm và vật liệu chịu lửa

a. Gốm

Là vật liệu vô cơ được chế tạo bằng cách dùng nguyên liệu ở dạng hạt (bột) ép thành hình và thiêu kết để tạo thành sản phẩm (luyện kim bột). Sau khi thiêu kết vật

liệu ceramic đã có ngay các cơ lý hóa tính cần thiết.

Nhiệt độ nung gạch 9000C, sứ 14000C, tạo từ các nguyên liệu tự nhiên: kaolinit Al2O3.2SO2.2H2O.

Cấu trúc gồm các pha tinh thể liên kết bằng pha vô định hình tỷ lệ vô định hình

trong gạch ngói 20-40%, trong sứ 50-60%, Al2O3 1%. Bọt khí trong gạch ngói 10 –

50%, trong sứ 5%.

Phân loại

Gốm silicat (gốm truyền thống) có màu xỉn do chứa oxyt sắt, chế tạo từ silicat thiên nhiên như đất sét, cao lanh (gạch ngói, sứ vệ sinh, ấm chén bát đĩa đồ sứ gia đình) sứ cách điện ... chế tạo bằng công nghệ gốm thô hoặc công nghệ gốm tinh.

Gốm oxyt gốm tạo từ một loại oxyt Al2O3, TiO2... hoặc một oxit phức: MgO.Al2O3, BaO.TiO2 (khác gốm silicat tinh khiết cao nên tỷ lệ pha tinh thể cao) chế tạo bằng sản phẩm chất lượng cao, và các tính chất điện từ đặc biệt, chế tạo theo công nghệ gốm tinh.

Gốm Al2O3 chế tạo phễu sợi máy dệt, chi tiết máy dệt, điện tử, y tế, bột mài. Gốm TiO2 làm tụ điện hằng số điện môi lớn tổn thất điện môi nhỏ

Gốm hệ Pb.TiO2 – PbO.ZrO2 có pha thêm MgO, NiO, ZnO... gọi tắt là gốm PTZ cải thiện các tính chất điện môi ngày càng được dùng nhiều trong kỹ thuật điện.

b. Vật liệu chịu lửa

Vật liệu chịu lửa là loại vật liệu chịu được ở nhiệt độ lớn hơn 15200C, sản xuất bằng công nghệ gốm thô dùng trong ngành luyện kim, hóa học, gốm... lò nhiệt độ cao.

Vật liệu chịu lửa gồm các loại sau:

+ Gạch đinát dùng để xây lò cốc, lò thủy tinh vùng nung lò tuynen cấu tạo từ nguyên liệu thiên nhiên: cát thạch anh, quarzit sa thạch.

+ Gạch samot dùng để xây lò gốm xứ, xi măng, lò khí, lò luyện kim.

4.3.2. Thủy tinh và gốm thủy tinh

a. Thủy tinh

Thủy tinh vô cơ là vật liệu nhận được bằng cách làm nguội một hợp chất vô cơ từ trạng thái nóng chảy hoàn toàn ở nhiệt độ cao đến trạng thái rắn không kết tinh. Như vậy thủy tinh có cấu trúc vô định hình, là vật liệu một pha đồng nhất.

Nguyên liệu chế tạo thủy tinh là cát trắng SiO2, sô đa Na2CO3, đá vôi CaCO3 tràng thạch (K,Na)AlSi3O8, đôlômit CaCO3.MgCO3... Phối liệu được nấu chảy ở nhiệt độ 1400-15000C, thỷ tinh ở trạng thái mềm 1000-12000C kéo tấm, kéo ống, kéo sợi, cán, ép, dập, thổi...sau đó ủ khử ứng suất tránh bị nứt vỡ ở nhiệt độ 500-6000C. Trong một số trường hợp sản phẩm sau khi ủ được tiếp tục gia công ở trạng thái rắn như mài,

đánh bóng,...

Vật liệu thủy tinh có các tính chất quang học đặc biệt, độ bền hóa cao, khả năng

chịu nhiệt tương đối cao, cách điện tốt,... nên được sử dụng trong nhiều lĩnh vực kỹ thuật khác nhau.

b. Gốm thủy tinh

Gốm thủy tinh là nhóm vật liệu tương đối mới, có tên gọi chưa thống nhất: glass ceramics, stiall, piroceram... Gốm thủy tinh có tổ chức kết hợp giữa vô định hình và tinh thể, bao gồm một hoặc vài pha tinh thể phân bố trên nền pha vô định hình.

Về nguyên tắc gốm thủy tinh có tổ chức giống vật liệu gốm tinh, có thành phần

tương tự như thủy tinh.

Tính chất của gốm thủy tinh là do pha tinh thể khác nhau với tỷ lệ, kích thước hình dạng và sự phân bố khác nhau quyết định như: không giãn nở nhiệt, có độ bền cơ học cao và chịu mài mòn cao, dễ tạo hình bằng gia công cơ khí, có tính chất điện từ đặc biệt, có tính sinh học (dễ cấy ghép vào tế bào xương, cơ của cơ thể sống).

4.3.3. Xi măng và bê tông

a. Xi măng

Xi măng là chất kết dính thủy lực do khi tác dụng với nước tạo ra các hợp chất có tính dính kết, các hợp chất này đóng rắn trong nước và các sản phẩm đóng rắn bền trong nước. Các loại xi măng gồm có:

- Xi măng pooclăng dựa trên cơ sở CaO – SiO2 chứa thêm Al2O3.Fe2O3

- Xi măng alumin trên cơ sở CaO – Al2O3 có chứa thêm SiO2.Fe2O3

- Xi măng xỉ lò cao giống xi măng pooc lăng nhưng có thêm thạch cao hay vôi.

Trong các loại trên thì xi măng pooclăng là loại thông dụng nhất. Quá trình sản xuất xi măng pooclăng như sau:

- Nguyên liệu gồm đá vôi, đất sét (cung cấp Al2O3) và quặng sắt (cung cấp Fe2O3) theo tỷ lệ quy định được nghiền mịn và trộn đều.

- Phối liệu được nung luyện trong lò quay ở nhiệt độ 1400 – 15000C để tạo ra các khoáng chất như 3CaO.SiO2, 2CaO.SiO2, 3CaO.Al2O3 và 4CaO.Fe2O3 sản phẩm này được gọi là clinke.

- Nghiền mịn clinke đến cỡ hạt 0,5 - 50μm thành dạng bột gọi là xi măng. Trong quá trình nghiền clinke thường cho thêm các chất phụ gia để điều chỉnh một vài tính chất của xi măng (ví dụ thêm thạch cao để điều chỉnh độ đông kết của xi măng).

Khi hòa tan xi măng với nước sẽ bị hydrat hóa theo các phản ứng sau đây:

2(3CaO.SiO2) + 6H2O → 3CaO.2SiO2.3H2O + 3Ca(OH)2

2(2CaO.SiO2) + 6H2O → 3CaO.2SiO2.3H2O + 3Ca(OH)2

Nếu xi măng có độ mịn đạt yêu cầu và được trộn đủ nước thì quá trình hydrat hóa xảy ra hoàn toàn. Nếu thiếu nước một phần xi măng không được phản ứng. Nếu thừa nước sẽ tạo ra các lỗ, kênh chứa nước làm cho vữa linh động dễ thao tác nhưng độ bền sau khi đông kết sẽ bị giảm. Sau quá trình hydrat hóa là giai đoạn kết tinh tạo ra các

tinh thể hydrat với kích thước 1 - 10μm làm cho khối xi măng trở nên vững chắc và chịu được tải trọng yêu cầu.

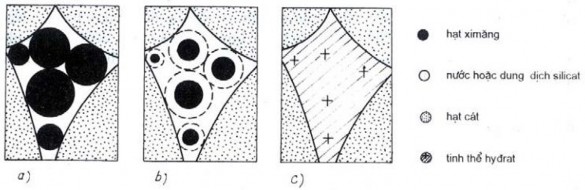

Hình 4.4. Sơ đồ mô tả quá trình hydrat hóa và đông đặc của vữa xi măng

Để đánh giá độ bền cơ học của xi măng ta dùng chỉ tiêu mác xi măng được quy

định là giới hạn bền nén của mẫu của hỗn hợp xi măng – cát theo tỷ lệ 1/3 bảo dưỡng

28 ngày trong điều kiện quy định. Theo TCVN 2682 – 1992 PC30 là xi măng

pooclăng có giới hạn bền nén là 30Mpa

b. Bê tông

Bê tông được chế tạo từ hỗn hợp các vật liệu silicat với kích thước hạt khác nhau (ví dụ: sỏi hay đá dặm cỡ 1-4cm, cát vàng cỡ hạt 0,1 -0,2mm, xi măng cỡ hạt 0,5- 50μm. Để tạo ra mật độ cao cho bê tông: hạt cát điền đầy vào chỗ trống giữa các viên sỏi, đá dăm, còn các hạt xi măng sẽ chen vào khoảng trống giữa các hạt cát. Ngoài ra bề mặt của các hạt cát, sỏi, đá dăm sẽ xúc tiến tạo mầm ký sinh cho quá trình kết tinh của các hợp chất hydrat của xi măng.

Cốt liệu của bê tông thường sử dụng là cát, sỏi, đá vôi, đát granit (khối lượng riêng cỡ 3g/cm3. Để chế tạo bê tông nhẹ cốt liệu phải là loại xốp, khối lượng riêng nhỏ (khoảng 1g/cm3) như xỉ lò cao, đá xốp thiên nhiên hay dùng phụ gia tạo ra bọt khí trong quá trình đóng rắn. Cơ tính của bê tông tương tự như ceramic là có độ bền nén cao, độ bền kéo thấp. Giới hạn bền nén của bê tông thuộc vào tỷ lệ hỗn hợp, bảo dưỡng... dao động từ 5- 60Mpa, còn giới hạn bền kéo chỉ bằng từ 1/8 -1/10 bền nén.

c. Bê tông cốt thép

Ta bố trí thêm cốt thép theo quy luật nhất định (thanh, dây, lưới...) trong bê tông tươi sẽ tạo ra bê tông cốt thép. Cốt thép trong khối bê tông làm cho kết cấu chịu kéo, nén và uốn tốt hơn. Nếu có hiện tượng nứt trong bê tông thì sự phát triển của vết nuets cũng bị cốt ngăn cản. Sở dĩ thép được dùng làm cốt trong bê tông vì ngoài độ bền kéo cao, độ dẻo lớn, thép có hệ số nở nhiệt gần giống bê tông, ăn mòn chậm trong môi trường bê tông và dính kết tương đối chắc với bê tông. Nếu bề mặt thép có gân (thép vằn) sẽ làm tăng diện tích tiếp xúc và có khả năng khóa hãm.

Để tăng khả năng chịu nén cho bê tông tạo ra ứng suất nén dư dọc theo chiều cốt thép chịu lực chính và gọi là bê tông ứng suất trước (bê tông ứng lực trước). Phương

pháp này dựa vào đặc điểm của vật liệu giòn là chịu nén tốt hơn chịu kéo và do vậy khi làm việc ứng suất kéo tác dụng vượt quá ứng suất nén dư thì khối bê tông mới bị phá hủy. Có hai cách tạo bê tông ứng suất trước:

Cách 1, dây thép có độ bền cao được đặt vào khuôn rỗng, được kéo với lực kéo lớn và giữ căng. Sau khi đổ bê tông vào khuôn và đông cứng mới bỏ lực kéo ra. Lúc này do biến dạng đàn hồi bị mất đi dây thép bị co lại gây cho cấu kiện bê tông ứng suất nén do ứng suất được truyền tải tới bê tông thông liên kết bê tông dây thép.

Cách 2, dây thép được luồn qua các ống bằng kim loại hay cao su đã có sẵn trong bê tông đã đông cứng và được kéo căng đặt vào hai mặt đối diện của kết cấu, làm cho cấu kiện ở trạng thái nén. Sau đó đổ vào vữa bê tông vào các lỗ bao kín dây thép. Khi bê tông đã đông cứng và bảo dưỡng tốt mới tháo kích ra.

Bê tông ứng suất trước được dùng trong các cấu kiện cầu đường sắt, đường cao tốc cũng như nhi ều kết cấu xây dựng khác.[18]

4.4. Sản xuất và xử lý các loại vật liệu vô cơ

Có nhiều phương pháp tổng hợp và chế tạo vật liệu vô cơ, mỗi phương pháp cho phép tổng hợp được ưu tiên dưới những dạng sản phẩm khác nhau (đơn tinh thể có kích thước lớn, bột đa tinh thể có cấp hạt xác định (nano, micrô, mili), màng mỏng, dạng sợi...). Do đó xuất phát từ lĩnh vực sử dụng, từ yêu cầu dạng sản phẩm ta lựa chọn phương pháp thích hợp.

Vật liệu vô cơ đã góp phần đặc biệt quan trọng đối với sự phát triển của mọi ngành khoa học và công nghiệp như công nghệ vật liệu xây dựng, công nghệ chế tạo máy, giao thông vận tải, công nghệ thông tin, kỹ thuật điện, từ, quang, công nghệ chinh phục vũ trụ...

Vật liệu vô cơ có thể được sản xuất theo những phương pháp sau:

- Tổng hợp vật liệu vô cơ dưới dạng bột

- Thiêu kết bột vô cơ thành các linh kiện mong muốn

- Tổng hợp vật liệu vô cơ dưới dạng màng mỏng

- Tổng hợp vật liệu vô cơ dưới dạng sợi

Theo điều kiện kỹ thuật có thể phân thành

- Phương pháp sử dụng nhiệt độ cao

- Phương pháp tổng hợp dưới áp suất cao

- Phương pháp tổng hợp có sử dụng pha hơi

Phương pháp truyền thống là thực hiện phản ứng giữa các pha rắn ở nhiệt độ cao. Sản phẩm của phương pháp này thông thường dưới dạng bột có cấp hạt cỡ milimet. Từ sản phẩn đó mới tiến hành tạo hình và thực hiện quá trình thiêu kết khối thành vật liệu cụ thể. Đây là phương pháp được phát triển lâu đời nhất nhưng sang thiên niên kỷ này vẫn được áp dụng rộng rãi.