pháp oxy hóa trong hơi nước, được tiến hành ở 5800C trong buồng lò kín chứa hơi nước, sẽ tạo ra lớp Fe3O4 mỏng 5-10µm sít chặt, bám dính tốt vào bề mặt chi tiết, có tác dụng tăng độ cứng và khả năng chống mài mòn, được ứng dụng ví dụ để chế tạo pistông của bộ phận giảm xóc thủy lực, đĩa xích, bánh cóc,…Đây cũng là phương pháp rẻ tiền để bịt kín các rỗ xốp hở trên bề mặt chi tiết bột ép và thiêu kết.

3.4.3.2.Vật liệu trên cơ sở bột Cu và hợp kim Cu

Trong số các kim loại màu thì Cu và hợp kim của nó chiếm vị trí quan trọng trong ngành luyện kim bột, trước hết để chế tạo bạc xốp tự bôi trơn và các tấm lọc (sẽ nói kỹ sau), khoảng 25% sản lượng dùng trong kỹ nghệ sản xuất sơn (chất tạo màu). Trong lĩnh vực chế tạo máy nó chỉ đóng vai trò rất khiêm tốn, chủ yếu để chế tạo một số chi tiết máy nhỏ trong các lĩnh vực như điện thoại, máy chụp ảnh, máy quay phim, đồng hồ, vũ khí, thiết bị và dụng cụ điện, điện tử,…

Bột Cu nguyên chất các chi tiết chế tạo từ bột Cu nguyên chất được dùng trong lĩnh vực kỹ thuật điện, đòi hỏi có độ dẫn điện cao bằng 85-90% độ dẫn điện của Cu nguyên chất chế tạo bằng phương pháp nấu chảy (có điện trở suất chuẩn ρ = 1,7241µΩ.cm ở 200C). Muốn vậy bột phải có độ sạch cao và lực ép lớn, đảm bảo bột ép có độ sít chặt 90-95%.

Bột brông thiếc thường dùng loại có 10%Sn. Nếu ép và thiêu kết bình thường rất khó đạt được độ sít chặt cao do có hiện tượng rộp phồng. Muốn có khối lượng riêng cao (γ = 8,2 g/cm3) và độ dẻo cao (δ> 15%) phải dùng cách ép và thiêu kết hai lần.

Bột brông thiếc – niken cho thêm 5% Ni vào brông thiếc có thể tiến hành nhiệt luyện sau thiêu kết (tôi và hóa già) để có được sự hóa cứng tiết pha, nhờ nhiệt luyện có thể tạo được cơ tính dao động trong phạm vi rộng. Nói chung muốn chi tiết có độ sít chặt cao (khối lượng riêng lớn) phải áp dụng phương pháp ép và thiêu kết hai lần.

Bột latông, việc thiêu kết latông rất khó vì Zn có khuynh hướng bay hơi mạnh, dễ bị

mất đi khi thiêu kết trong khí quyển hydro. Phải đề phòng bằng cách đặt chi tiết trong hộp kín, giảm lưu lượng khí H2 hoặc tốt nhất là thiêu kết trong khí quyển giàu hơi Zn.

3.4.3.3. Vật liệu trên cơ sở bột nhôm và hợp kim nhôm

Bột nhôm và hợp kim của nó được sử dụng làm chất tạo màu trong kỹ nghệ sơn là chủ yếu. Việc dùng chúng ở dạng bột ép và thiêu kết rất muộn, do bột Al quá dẻo và bám dính vào thành khuôn, việc thiêu kết cũng khó do Al rất dễ bị oxy hóa,…

Có thể bạn quan tâm!

-

Hợp Kim Nhôm Biến Dạng Không Hóa Bền Bằng Nhiệt Luyện

Hợp Kim Nhôm Biến Dạng Không Hóa Bền Bằng Nhiệt Luyện -

Thành Phần Hóa Học, Tổ Chức Và Tính Chất

Thành Phần Hóa Học, Tổ Chức Và Tính Chất -

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt

Yêu Cầu Đối Với Hợp Kim Làm Ổ Trượt -

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng

Sơ Đồ Mô Tả Quá Trình Hydrat Hóa Và Đông Đặc Của Vữa Xi Măng -

Tính Chất Gia Công Của Vật Liệu Polyme

Tính Chất Gia Công Của Vật Liệu Polyme -

Sơ Đồ Minh Họa Cấu Tạo Compozit

Sơ Đồ Minh Họa Cấu Tạo Compozit

Xem toàn bộ 193 trang tài liệu này.

Các hợp kim Al có ưu điểm là nhẹ va chống ăn mòn tốt trong không khí, nó có thể thay thế cho hợp kim Cu và thép thiêu kết khi chịu tải trung bình (<300 MPa), hoặc thay thế cho một số chi tiết bằng nhựa khi phải làm việc với chi tiết bằng thép.

3.4.3.4. Vật liệu trên cơ sở bột Titan và hợp kim Titan

Đôi khi xuất phát từ bột Ti nguyên chất, nhưng thường từ hợp kim titan quen biết, ví dụ, loại Ti-6Al-4V tạo hình bằng áp lực ép 700MPa, đạt độ sít chặt không nhỏ

hơn 95%, thiêu kết ở 1200-13000C trong chân không 10-2 Pa, rèn với áp lực 200MPa ở 9500C, ủ lại ở 7000C trong 2h. Sau khi làm như vậy có thể đạt độ sít chặt gần 100% và cơ tính cao xấp xỉ bằng hợp kim nấu chảy: σb = 1000-1050 MPa, δ = 10-15%. Những ứng dụng đầu tiên trong chế tạo máy bay (ốc vít, đinh tán,…), trong công nghiệp hóa chất, thực phẩm để thay thế thép không gỉ, một số chi tiết trong tàu ngầm, v.v.

3.4.4. Hợp kim xốp và thấm

Bằng phương pháp luyện kim bột có thể chế tạo được các chi tiết có độ xốp cao, phân bố đều và các rỗ xốp này thông với nhau và thông với bề mặt, chúng được ứng dụng trong hai lĩnh vực: bạc xốp tự bôi trơn và màng lọc.

3.4.4.1. Bạc xốp tự bôi trơn

Loại brông thiếc, bạc xốp bằng brông thiếc (10% Sn) với độ xốp 25%, sau khi tẩm dầu trong chân không ở 700C, có thể làm việc suốt cả cuộc đời máy mà không phải cho thêm dầu mỡ. Khi trục quay, có sự ma sát làm bạc nóng lên, dầu sẽ tiết ra từ các rỗ xốp, tạo ra sự bôi trơn tốt, trục quay êm theo kiểu cân bằng thủy động. Khi trục ngừng quay, nhiệt độ hạ xuống và dầu lại được hút trở lại các rỗ xốp.

Phạm vi ứng dụng ngày càng được mở rộng, từ các thiết bị nhỏ trong nhà (máy hút bụi, máy giặt, tủ lạnh, máy xay sinh tố, …) cho tới công nghiệp sản xuất xe gắn máy, ô tô, … vì chúng rẻ, lắp đặt dễ dàng, làm việc ổn định, chắc chắn và không ồn.

Loại trên cơ sở sắt, thép để tăng khả năng chịu tải, có thể dùng bạc xốp trên cơ sở Fe, Fe-Cu và cho thêm bột graphit (để giảm ma sát), sự bôi trơn có thể tương đương loại brông thiếc nhưng chịu được tải cao hơn, dùng trong động cơ ô tô, khi khởi động máy không bị kẹt ngay cả trong trời băng giá.

Ngoài ra có thể dùng phương pháp bimetal (kim loại hai lớp), trên các băng thép cacbon thấp đã mạ đồng (nền chịu lực), phủ một lớp liên tục bột Cu-Pb, rồi qua cán, phủ một lớp bột Cu thô (cỡ hạt 150µm), rồi qua thiêu kết ở 8000C, lớp màng xốp này sẽ tạo điều kiện bám dính tốt cho lớp nhựa hữu cơ trộn chì.

Loại trên cơ sở hợp kim Al bạc xốp tự bôi trơn bằng hợp kim nhôm có ưu điểm là nhẹ, nguyên liệu rẻ (so với brông thiếc), nhưng giá thành sản xuất lại cao hơn (vì công nghệ chế tạo phức tạp hơn), khả năng chịu tải kém hơn, do vậy cũng hạn chế sử dụng. Chúng có thể thay thế cho các bạc trên cơ sở nhựa hữu cơ.

Loại bạc xốp làm việc ở nhiệt độ cao đó là các loại bạc xốp bằng hợp kim bột Ni- Cr, hoặc bột các kim loại chịu nhiệt khác (Mo, W, Co-Mo,…), dùng trong động cơ tuôcbin phản lực, trong máy bơm NaOH lỏng của các lò phản ứng hạt nhân,… Nếu làm việc trong không khí có thể chịu nhiệt tới 7000C, nếu trong chân không tới 9000C.

3.4.4.2. Các màng lọc

Các màng lọc được sản xuất từ bột dạng cầu hoặc đẳng trục, kích thước hạt đều nhau (dmax/ dmin ≈ 1,5), áp lực nén nhỏ, với độ xốp 35-40%, các rỗ xốp phân bố đều,

đường kính trung bình của lỗ xốp khoảng 1/6 dmin.

a. Nguyên liệu để chế tạo màng lọc

Nguyên liệu có thể là bột brông, thép không gỉ họ 18.9, Ni, các kim loại quý, hiếm (Ti, Zr, Ta, Ag, Pt) hoặc các hợp kim có tính chống oxy hóa ở nhiệt độ cao (thép 25% Cr- 20%Ni, inconel, hastelloys) với phương pháp chế tạo đặc biệt (như phun dung dịch bột lên một lòi thích hợp, ép chảy, cán bột,…) có thể sản xuất được các chi tiết dạng ống, bình thành mỏng có tính thấm tương tự như giấy lọc kết hợp với tính chịu nhiệt và tính cứng vững của ceramic và tính bền trước sự thay đổi nhiệt độ đột ngột của kim loại.

Các phớt (dạ) kim loại được sản xuất từ các sợi cắt ngắn (đường kính 10-150

µm), qua ép nhẹ rồi thiêu kết để có độ xốp 40-95% với đường kính rỗ xốp 5-200 µm. Bằng cách tương tự cũng có thể chế tạo các loại vải dệt từ các sợi kim loại thiêu kết. Việc sử dụng phớt hoặc vải dệt nêu trên đã mở rộng phạm vi ứng dụng của vật liệu bột thiêu kết, so với vật liệu bột, vật liệu làm màng lọc có những ưu điểm, có thể tạo được màng lọc rất mỏng (tới 0,1 mm), khả năng tấm lớn, cơ tính cao, giới hạn bền uốn cao, giới hạn bền kéo có thể tới 200 Mpa, dễ dàng tạo được bề mặt làm việc lớn.

Nhược điểm chủ yếu là cắt (do nguyên liệu đắt và việc chế tạo phức tạp).

b. Công dụng của vật liệu xốp

Công dụng chính của các vật liệu xốp thiêu kết là làm các màng lọc, để tách các hạt rắn lẫn trong chất lỏng, khí.

Trong lĩnh vực điện cực xốp làm cực của bình acquy Ni, Ag, cực Ni xốp của pin

đánh lửa. Tụ điện hóa học bằng tantan được chế tạo từ bột rất mịn (cỡ hạt khoảng 2

µm) bằng cách hoàn nguyên K2TaF2, hoặc bằng cách nghiền các mẩu kim loại rất sạch (sau khi hóa giòn bằng hydro), ép để có độ xốp 65%, thiêu kết trong chân không ở 18000C trong 5 phút.

Trong lĩnh vực y học, vật liệu thiêu kết xốp (thép không gỉ, Ti và hợp kim Ti, vật liệu từ sợi cacbon, …) được dùng để cấy ghép lên bề mặt xốp của xương, khi xương phát triển chúng bám dính tốt vào các rỗ xốp của vật liệu tạo ra một khối thống nhất, cứng vững (trồng răng, ghép xương,…)

Trong lĩnh vực động cơ tuốcbin, người ta sử dụng hợp kim Co, hợp kim Ni ở

dạng sợi thiêu kết để chế tạo doăng kín khe hở giữa roto và stato.

Bộ phận giảm thanh trong ống xả của động cơ phản lực tuốcbin, màng ngăn tạp âm trong bộ phận thu của máy điện thoại được chế tạo bằng vật liệu xốp từ thép không gỉ.

3.4.4.3. Vật liệu ma sát

a. Khái quát về vật liệu ma sát

Vật liệu ma sát là loại vật liệu dùng vào việc chế tạo các khớp nối kiểu ma sát

(má côn) để truyền chuyển động hoặc để chế tạo các má phanh ngăn cản chuyển động,

nói cách khác nó được dùng để điều chỉnh công suất và tốc độ chuyển động của xe cộ, máy móc. Trước đây, để sử dụng vào mục đích này, người ta thường sử dụng các vật liệu tự nhiên như gỗ, da, sừng súc vật, …tiếp đến là vật liệu tổ hợp trên cơ sở amiăng với chất dính kết là cao su, nhựa phenol hoặc nhựa crezol,… Gần đây người ta nhận thấy rằng bột amiăng có hại cho sức khỏe con người nên tìm cách thay bằng vật liệu khác. Sự phát triển của ngành luyện kim bột đã mở ra hướng giải quyết tốt cho loại vật liệu này.

Những yêu cầu đối với vật liệu ma sát là có hệ số ma sát ổn định trong khi làm việc, có khả năng chống mài mòn tốt, đảm bảo tuổi thọ cao, không làm mòn đối tượng truyền động, có tính chịu nhiệt tốt, có khả năng dẫn nhiệt đảm bảo, có độ bền cơ học nhất định. Ngoài ra trong từng trường hợp cụ thể phải thỏa mãn các yêu cầu như tiếp nhận hoặc truyền chuyển động nhẹ nhàng, đảm bảo truyền động ổn định ít rung, chống ăn mòn tốt, ổn định khi thời tiết thay đổi (nhiệt độ, độ ẩm của môi trường làm việc,…). Để thỏa mãn những đòi hỏi như trên, vật liệu ma sát thường là loại vật liệu dị thể (nhiều cấu tử), bao gồm những cấu tử có tính chất hỗ trợ cho nhau (giống như vật liệu compozit): chất dính kết và chất cho thêm (chất độn). Chất dính kết thường là bột kim loại có khả năng thiêu kết tốt như bột Cu, Fe hoặc hợp kim của chúng. Chất cho thêm để điều chỉnh tính chất ma sát, được phân thành hai họ có tính chất ngược nhau: loại làm giảm ma sát, dễ gây trượt như graphit, các kim loại có nhiệt độ nóng chảy thấp như Pb, Bi, Cd hoặc các sulfit, sulfat kim loại, loại làm tăng ma sát thường là các hạt cứng như các oxyt, cacbit, silicat hoặc photphit,… Một thành phần rất quan trọng, gần như không thể thiếu đối với vật liệu chịu ma sát, đó là bột graphit. Ngoài tác dụng giảm ma sát dễ gây trượt, graphit còn có mặt các cấu tử bột kim loại, oxyt, cacbit, silicat, photphit kim loại,… Lớp đệm này có tác dụng truyền động chắc chắn, ổn định, giảm rung động và ít làm mòn các bề mặt làm việc, đặc biệt quan trọng khi truyền

động công suất và tốc độ lớn.

b. Vật liệu ma sát trên cơ sở bột đồng

Đây là loại vật liệu ma sát được sử dụng rộng rãi trong việc chế tạo má côn, má phanh cho các máy xóc, xe cộ có công suất trung bình và lớn. Chất dính kết là bột Cu và bột brông thiếc.

Đối tượng ma sát (truyền động) của loại hợp kim này là gang xám, thép cacbon, thép hợp kim thấp ở trạng thái hóa tốt hoặc không qua nhiệt luyện, được sử dụng trong các lĩnh vực máy kéo, máy đào đất, máy làm đường, tàu hỏa, cần cẩu, máy nén, xe xích,… Lưu ý là trong trư ờng hợp ma sát ướt (có dầu), mômen truyền lực còn phụ thuộc vào cấu hình rãnh khía trên bề mặt làm việc của má côn.

c. Vật liệu ma sát trên cơ sở bột sắt

Đây là loại vật liệu ma sát dùng trong truyền động khô (không có dầu) và được

sử dụng trong hầu hết các lĩnh vực công nghiệp, do nó rẻ hơn, hệ số ma sát cao hơn và độ bền chống mài mòn đảm bảo.

Đối tượng ma sát của loại hợp kim này với tải trọng trung bình là gang xám peclit, thép cacbon với độ bền kéo tối thiểu là 500MPa. Với tải trọng lớn hơn phải dùng thép đúc hợp kim thấp hoặc thép hóa tốt. Với tải trọng cao phải dùng thép mạ crôm cứng.

d. Vật liệu ma sát với hàm lượng lớn các cấu tử phi kim loại

Đây là loại vật liệu ma sát dùng cho các truyền động với công suất cao (tải nặng). Chất dính kết vẫn dùng là bột Cu, bột Fe, hoặc bột Ni, Mo. Các cấu tử phi kim loại thường dùng là các oxyt kim loại (Al2O3, SiO2, MgO, TiO2), các bột khoáng chất (mulit, sillimanit, silicat). Để điều chỉnh tính chất ma sát, thường cho thêm graphit, các kim loại có nhiệt độ chảy thấp (Pb, Bi, Cd,…), sulfit, cacbit, photphit hoặc các pha liên kim loại (như pha Laves trong hệ hợp kim Co-Mo-Si, Co-Mo-Cr-Si, chúng có độ cứng cao, chống mài mòn tốt). Tỷ lệ các hạt phi kim loại có thể chiếm tới trên 50% thể tích của vật liệu

Ngoài ra còn dùng loại vật liệu tổ hợp cacbon – sợi cacbon có trộn thêm các hạt cứng dạng ceramic, dùng làm má phanh cho các xe, máy có công suất lớn.

Vật liệu ma sát loại này được sử dụng trong các truyền động với công suất lớn (tải nặng), ví dụ làm má phanh cho máy bay khi hạ cánh, má côn, má phanh cho máy đào đất, các loại xe tải và xe quân sẹ hạng nặng (như má phanh dẫn hướng cho xe tăng, xe xích,…), cũng như các máy móc h ạng nặng khác. [2]

Câu hỏi ôn tập

Câu 1. Trình bày những đặc điểm của nhôm nguyên chất.

Câu 2. Trình bày cách phân loại hợp kim nhôm và cách ký hiệu hợp kim nhôm. Câu 3. Trình bày những đặc điểm của đồng nguyên chất

Câu 4. Trình bày cách phân loại hợp kim đồng và cách ký hiệu hợp kim đồng. Câu 5. Thế nào là vật liệu bột, những đặc điểm của vật liệu bột.

Câu 6. Hãy trình bày các loại hợp kim cứng và cách ký hiệu của chúng, nêu một số ví dụ minh họa.

CHƯƠNG 4

VẬT LIỆU VÔ CƠ (CERAMIC)

Vật liệu vô cơ được tạo thành từ các hợp chất hóa học của các nguyên tố hợp kim loại kết hợp với các nguyên tố không phải kim loại, hoặc của các nguyên tố không phải kim loại kết hợp với nhau.

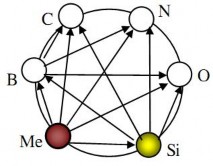

Khoảng 75% nguyên tố trong bảng tuần hoàn các nguyên tố hóa học tham gia cấu tạo nên vật liệu vô cơ. Các nguyên tố chính và những khả năng kết hợp giữa chúng để tạo nên vật liệu vô cơ được biểu diễn bằng hình 4.1.

Hình 4.1. Khả năng liên kết tạo vật liệu vô cơ

Theo sơ đồ một kim loại nào đó có thể kết hợp với bo tạo ra borit, với cacbon tạo ra cacbit, với nitơ tạo ra nitrit, với oxy tạo ra oxyt, với silic tạo ra silixit. Cũng tương tự như vậy khi xuất phát từ silic hay bo.

Sự kết hợp trên làm cho vật liệu vô cơ rất phong phú, đa dạng về thành phần hóa học và tính chất. Các dạng hợp chất hóa học thường gặp trong vật liệu vô cơ là: đơn oxyt kim loại (ví dụ, Al2O3 trong gốm corinđông), đơn oxyt bán kim loại (ví dụ, SiO2 trong thủy tinh thạch anh), hỗn hợp nhiều oxyt kim loại (ví dụ, sứ, thủy tinh silicat), các nguyên tố không phải kim loại (ví dụ, bo, cacbon), các cacbit, nitrit của kim loại và bán kim loại (ví dụ TiC, SiC, BN, ZrN), …

Tùy theo mục đích, vật liệu vô cơ có thể phân loại theo nhiều cách khác nhau: theo thành phần hóa học, cấu trúc, phương pháp công nghệ, lĩnh vực sử dụng v. v. Trong cuốn sách này vật liệu vô cơ được phân chia theo đặc điểm kết hợp và trình bày theo 3 nhóm chính:

- Gốm và vật liệu chịu lửa.

- Thủy tinh và gốm thủy tinh.

- Ximăng và bêtông.

Để phân biệt với các nhóm vật liệu lớn khác (vật liệu kim loại, vật liệu hữu cơ). Hiện nay, người ta thường dùng khái niệm vật liệu gốm (ceramic) để chỉ chung các loại vật liệu vô cơ phi kim loại bao gồm cả ba nhóm vật liệu vô cơ kể trên.

Vật liệu vô cơ là một nhóm vật liệu lớn, trong phạm vi chương này chỉ đề cập

đến các vấn đề cơ bản và các đại diện chính của nó.

4.1. Cấu trúc của vật liệu vô cơ

Vật liệu vô cơ bao gồm nhiều chủng loại khác nhau, nhưng mang những đặc điểm chung về cấu trúc và tính chất. Những đặc điểm này khacs biệt rò rệt so với cấu trúc và tính chất của vật liệu kim loại và vật liệu hữu cơ.

4.1.1. Liên kết nguyên tử trong vật liệu vô cơ

Vật liệu vô cơ được tạo thành từ các nguyên tố kim loại và các nguyên tố không phải kim loại, tức là từ các loại nguyên tử với bản chất hóa học khác nhau, ví dụ, khác nhau về kích thước nguyên tử, cấu tạo vỏ điện tử, số phối trí, khả năng phân cực, lực liên kết, … Vì thế, so với kim loại vật liệu vô cơ thường được xác định bởi tỷ lệ bán kính giữa cation và anion. Xuất phát từ tương quan hình học này, các nguyên tử được sắp xếp theo một hình phối trí xác định với số phối trí không đổi. Trong các hệ vật liệu vô cơ cấu tạo bởi nhiều loại nguyên tử (cation) khác nhau, do sự khác biệt về kích thước của các cation nên có thể xảy ra sự sắp xếp lại của các anion và dẫn đến sự hình thành các hình phối trí, số phối trí khác nữa. Nói cách khác, trong vật liệu vô cơ một cation có thể cùng với anion tạo ra nhiều kiểu đơn vị cấu trúc khác nhau và có số phối trí khác nhau.

Đặc trưng quan trọng nhất về cấu trúc của vật liệu vô cơ là kiểu liên kết giữa các nguyên tử cấu tạo nên nó. Trong vật liệu vô cơ không có kiểu liên kết kim loại, mà là kết hợp giữa liên kết ion và liên kết đồng hoá trị.

Đặc điểm liên kết phức hợp ion-đồng hóa trị nên năng lượng liên kết trong vật liệu vô cơ là tương đối lớn, nằm trong khoảng 100 – 500 Kj.mol-1 (đối với kim loại là 60 – 250 Kj.mol-1).

Đặc điểm liên kết phức hợp ion-đồng hóa trị ảnh hưởng quyết định đến một số tính chất đặc trưng của vật liệu vô cơ nhiệt độ nóng chảy cao, mật độ cao, cứng, giòn, trong suốt và cách điện cao.

Vật liệu vô cơ được cấu tạo bởi các loại nguyên tử có bản chất hóa học khác nhau nên yếu tố phân cực và biến dạng trong liên kết của vật liệu là đáng kể. Đặc biệt các cation có điện tích lớn và anion có kích thước lớn sẽ làm lệch sự phân bố điện tử và làm tăng tỷ lệ liên kết đồng hóa trị. Sự phân cực và biến dạng ion có ảnh hưởng rò đến các tính chất của vật liệu, đặc biệt là độ đàn hồi, độ bền cơ học, độ cứng và màu sắc của vật liệu.

4.1.2. Trạng thái tinh thể và trạng thái vô định hình

Vật liệu vô cơ có thể tồn tại ở các trạng thái cấu tạo khác nhau trạng thái tinh thể (ví dụ, gốm SiC, các gốm đơn oxyt), trạng thái vô định hình (ví dụ, vật liệu thủy tinh), hoặc vừa tinh thể vừa vô định hình (ví dụ, sứ gốm thủy tinh).

Sau đây sẽ tìm hiểu một số đặc điểm cấu trúc của trạng thái tinh thể và trạng thái

vô định hình trong các vật liệu vô cơ thông dụng.

a. Trạng thái tinh thể trong vật liệu vô cơ

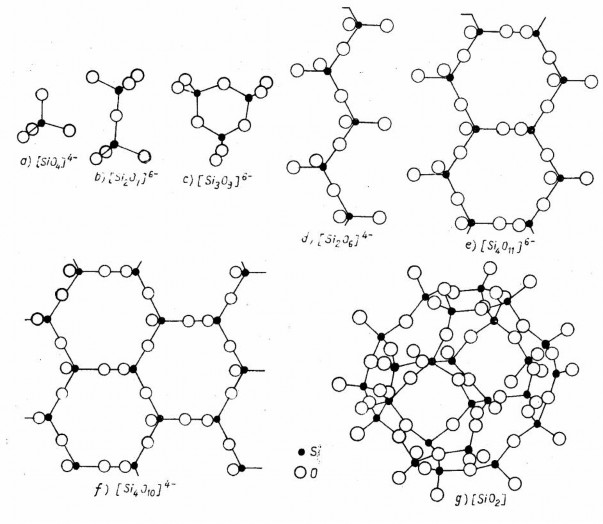

Hình 4.2. Các dạng cấu trúc silicat

a) Cấu trúc đảo; b) cấu trúc nhóm; c) cấu trúc vòng (ví dụ, vòng ba); d) cấu trúc chuỗi đơn; e) cấu trúc chuỗi kép; f) cấu trúc lớp; g) cấu trúc khung

Mạng tinh thể của phần lớn các vật liệu vô cơ có thể coi một cách gần đúng là mạng của các ion, trong đó các cation và anion chiếm vị trí các nút mạng. Nhưng do luôn luôn có một tỷ lệ nhất định liên kết đồng hóa trị nên trong mạng có sự điều chỉnh và sắp xếp lại, các anion X bao quanh cation Me tạo ra hình đa diện phối trí dạng MeXn. Chỉ số n chính là số phối trí phụ thuộc tỷ lệ bán kính giữa các ion (rMe/ rx), có giá trị từ 3 đến 12 tùy theo kiểu của hình đa diện phối trí.

Trong các nhóm vật liệu vô cơ hệ oxyt, phổ biến hơn cả là đa diện phối trí hình bốn mặt MeO4 (n = 4) và hình tám mặt MeO6 (n = 6). Ngoài ra còn có các dạng khác như MeO3, MeO5, MeO8, và MeO12.

Các đa diện này mang đặc tính anion và được gọi là anion phức, ví dụ [BO3]3-,

[BO3]5-, [PO4]3-, [SiO4]4-. Các đa diện phối trí liên kết với nhau tạo ra mạng tinh thể của vật liệu. Chúng có thể liên kết với nhau qua đỉnh, qua cạnh hoặc qua mặt của đa diện phối trí. Độ bền vững của mạng sẽ lớn nhất khi các đa diện nối nhau qua đỉnh,