a. Phương pháp qui hoạch tuyến tính

Ứng dụng qui hoạch tuyến tính trong việc lựa chọn thiết bị khai thác mỏ lộ thiên chủ yếu giải quyết vấn đề ấn định các thiết bị vận tải tới các vị trí xúc bốc trên mỏ. Nói cách khác, phương pháp này cho phép trả lời câu hỏi vị trí của các máy xúc nên ở đâu và cần có bao nhiêu ôtô phục vụ cho các máy xúc này để đảm bảo cho đồng bộ hoạt động hiệu quả và năng suất.

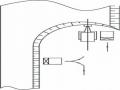

Mục tiêu của mô hình qui hoạch tuyến tính là lựa chọn các thiết bị vận tải cho các vị trí máy xúc làm việc khác nhau trong mỏ sao cho với cùng một thời gian như nhau thì đồng bộ đó có chi phí là thấp nhất. Một mô hình tổng quát được Lambert và Mutmansky đề xuất năm 1973 như sau:

Với các ràng buộc:

Cij Xij

i j

Min (2.38)

Có thể bạn quan tâm!

-

![Sơ Đồ Chuyển Đổi Từ Trạng Thái Này Snag Trạng Thái Khác Của Tổ Hợp Ôtô - Máy Xúc [20] ](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Sơ Đồ Chuyển Đổi Từ Trạng Thái Này Snag Trạng Thái Khác Của Tổ Hợp Ôtô - Máy Xúc [20]

Sơ Đồ Chuyển Đổi Từ Trạng Thái Này Snag Trạng Thái Khác Của Tổ Hợp Ôtô - Máy Xúc [20] -

![Các Biến Điểm Trung Chuyển Và Thời Gian Di Chuyển Qua Các Điểm [6] ](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Các Biến Điểm Trung Chuyển Và Thời Gian Di Chuyển Qua Các Điểm [6]

Các Biến Điểm Trung Chuyển Và Thời Gian Di Chuyển Qua Các Điểm [6] -

![Nguyên Tắc Hoạt Động Của Phương Pháp Monte Carlo [1]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Nguyên Tắc Hoạt Động Của Phương Pháp Monte Carlo [1]

Nguyên Tắc Hoạt Động Của Phương Pháp Monte Carlo [1] -

Đối Với Nhóm Các Phương Pháp, Thuật Toán Trong Nước Sử Dụng Để Tính Toán Sự Phối Hợp Giữa Máy Xúc – Ôtô:

Đối Với Nhóm Các Phương Pháp, Thuật Toán Trong Nước Sử Dụng Để Tính Toán Sự Phối Hợp Giữa Máy Xúc – Ôtô: -

Các Yếu Tố Ảnh Hưởng Tới Hiệu Quả Phối Hợp Giữa Máy Xúc Và Ôtô Trên Các Mỏ Than Lộ Thiên Vùng Quảng Ninh

Các Yếu Tố Ảnh Hưởng Tới Hiệu Quả Phối Hợp Giữa Máy Xúc Và Ôtô Trên Các Mỏ Than Lộ Thiên Vùng Quảng Ninh -

Các Giải Pháp Tối Ưu Hóa Sự Phối Hợp Giữa Máy Xúc Và Ôtô Trên Các Mỏ Lộ Thiên

Các Giải Pháp Tối Ưu Hóa Sự Phối Hợp Giữa Máy Xúc Và Ôtô Trên Các Mỏ Lộ Thiên

Xem toàn bộ 217 trang tài liệu này.

Trong đó: i - ký hiệu biểu thị sự phối hợp, i = 1, 2, … , n; j - ký hiệu biểu thị vị trí máy xúc, j = 1, 2, …, m; k - ký hiệu biểu thị số ràng buộc; Xij - sử dụng sự phối hợp thứ i tại vị trí máy xúc thứ j (có giá trị bằng 0 hoặc 1); Cij - chi phí một ca khi sử dụng sự phối hợp thứ i tại vị trí máy xúc thứ j; Aijk - hệ số khi sử dụng sự phối hợp thứ i tại vị trí máy xúc thứ j trong mối ràng buộc thứ k; Bk - giới hạn của ràng buộc thứ k.

b. Phương pháp mô phỏng

Các mô hình mô phỏng được sử dụng rộng rãi trong công nghiệp mỏ cho việc phân tích các HTKT phức tạp với các điều kiện thực tế của mỏ. Đây là một quá trình, mà thông qua các mô hình, có thể tạo nên hình dáng các thiết bị đồng dạng hoặc như thật, sau đó sẽ sử dụng chúng thực hiện các nghiên cứu thực nghiệm để

thu được các thông số trong quá trình hoạt động của cả hệ thống được mô hình này. Điều này cho phép người sử dụng có thể quan sát mọi hoạt động của hệ thống một cách tỷ mỷ và sau đó có thể phân tích, đánh giá quá trình đồng bộ của các thiết bị khi phối hợp làm việc với nhau. Các đặc tính động học của thiết bị trong quá trình hoạt động đều có thể được mô hình bằng cách mô phỏng như ở trên. Các ngôn ngữ mô phỏng chuyên dụng thường được sử dụng như GPSS/H, Simscript, SLAM, DYNAMO,… Ngoài ra, cũng có thể viết các chương trình mô phỏng này bằng các ngôn ngữ máy tính như Fortran, C, Pascal,…

Để mô phỏng đồng bộ máy xúc - ôtô, trước tiên cần xác định được các dữ liệu như thời gian chu kỳ của các thiết bị và sự phân bố thống kê các thông số làm việc của thiết bị. Các phân bố này được thu thập bằng cách quan sát thực tế ngoài thực địa. Các chương trình máy tính sẽ tạo ra các số ngẫu nhiên được phân bố theo các số liệu xác định ban đầu. Ví dụ, việc tạo ra các số ngẫu nhiên theo qui luật phân bố chuẩn có giá trị như sau:

XN = N + RNN (2.39)

Trong đó: XN - biến số phân bố chuẩn với giá trị trung bình là N và phương sai là 2N; RN - một số ngẫu nhiên không đổi nằm giữa 0 và 1.

Các số ngẫu nhiên này sau đó sẽ được dùng để tạo ra các thời gian có liên quan tới các sự kiện trong hệ thống. Sự phân bố này cho phép lựa chọn các khoảng thời gian tương ứng với quá trình hoạt động xác định của các thiết bị trong đồng bộ. Trong khai thác lộ thiên, thường sử dụng các mô hình mô phỏng rời rạc. Quá trình mô phỏng này bắt đầu từ một sự kiện này tới một sự kiện khác nối tiếp nhau trong quá trình hoạt động của hệ thống.

Ngoài hai phương pháp chính là quy hoạch tuyến tính và mô phỏng trên còn có một số phương pháp và thuật toán nghiên cứu hoạt động của thiết bị xúc bốc, vận tải như thuật toán vận chuyển với thời gian thực [54], phân tích hoạt động vận tải dựa trên kinh nghiệm thực tế [42] hoặc sử dụng phương pháp lấy mẫu ngẫu nhiên để tối ưu hóa công tác vận tải [39], ứng dụng cơ giới hóa trong công tác vận tải tại các mỏ đá vật liệu xây dựng [68], …

2.2.4. Nhóm các phương pháp sử dụng trí tuệ nhân tạo:

Nhóm các phương pháp sử dụng trí tuệ nhân tạo bao gồm:

- Phương pháp sử dụng hệ thống kiến thức chuyên gia;

- Phương pháp sử dụng các thuật toán di truyền học.

a. Phương pháp sử dụng hệ thống kiến thức chuyên gia

Hệ thống kiến thức chuyên gia là một chương trình máy tính thông minh, sử dụng kiến thức và các thủ tục suy diễn, kết luận để giải quyết các vấn đề phức tạp đòi hỏi những ý kiến chuyên môn nổi bật của nhân loại cho các giải pháp đưa ra. Phần lớn các hệ thống chuyên gia đều dựa trên qui luật tiếp cận cơ bản, có dạng sau:

Nếu (IF) [(sự việc 1),… (sự việc n)] thì (THEN) [(kết quả 1),… (kết quả n)]

Qui luật này có thể đơn giản hoặc phức tạp; có thể chỉ có một cặp câu lệnh (nếu - thì) nhưng cũng có thể có rất nhiều câu lệnh trên lồng ghép vào nhau. Ngoài ra, cũng có thể xuất hiện thêm các phép toán logic như: và (AND), hoặc (OR),… để thuận lợi cho việc diễn giải các vấn đề cần giải quyết.

Hình 2.11 minh họa một sơ đồ hệ thống chuyên gia điển hình, gồm những thành phần chính sau:

- Cơ sở kiến thức: lưu trữ kiến thức và những ý kiến chuyên gia đã được lập trình trong hệ thống.

- Bộ nhớ làm việc: lưu trữ các thông tin được người sử dụng cung cấp trong quá trình tư vấn cùng với những kết luận, tiểu kết luận, lý do,… mà hệ thống sẽ sử dụng tại bất kỳ thời điểm nào.

- Phương tiện kết luận: nắm các thông tin mà người sử dụng đã định nghĩa, đồng thời kiểm tra kiến thức lưu trữ trong cơ sở kiến thức để đưa ra các kết luận cho một vấn đề cụ thể.

- Giao diện với người sử dụng: cung cấp một cơ cấu cho việc nhập và xuất các thông tin khi sử dụng.

Trong ngành mỏ đã có nhiều hệ chuyên gia, điển hình như: Cơ sở kiến thức lựa chọn đồng bộ máy xúc thuỷ lực và ôtô [28], chương trình lựa chọn các thiết bị làm đất [22], hệ thống chuyên gia lựa chọn máy xúc gầu treo (Erdern, 1994),…

Hình 2.11. Sơ đồ của một hệ thống chuyên gia điển hình [1, 7]

b. Phương pháp sử dụng các thuật toán di truyền học

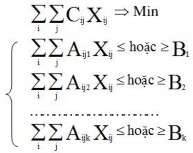

Các thuật toán di truyền học là một kỹ thuật dựa trên kỹ thuật trí tuệ nhân tạo, được phát triển từ lý thuyết phỏng đoán và thuyết phát sinh sinh vật. Chúng là sự kết hợp của thuyết sinh tồn với các hoạt động di truyền. Quá trình của thuật toán di truyền bắt đầu từ một thế hệ đầu tiên được tạo ra một cách ngẫu nhiên. Mỗi cá thể trong một thế hệ sẽ tách ra với một nhiễm sắc thể có một số lượng gen nhất định. Lúc đó, mỗi nhiễm sắc thể sẽ có cơ hội sống sót tốt hơn cho thế hệ sau.

Khi sử dụng để lựa chọn đồng bộ thiết bị trên mỏ lộ thiên, có thể khái quát thuật toán này như sau: thế hệ đầu tiên tạo ra một đám đông ngẫu nhiên cho số lượng mô hình và số lượng thiết bị có liên quan tới mô hình của mỗi thế hệ. Chi phí sẽ được tính toán và mỗi nhiễm sắc thể sẽ được ấn định cho một thế hệ dựa trên khả năng của nó để đáp ứng được các ràng buộc yêu cầu và đạt được chi phí tối thiểu. Thế hệ trải qua một loạt các quá trình ngẫu nhiên của thuật toán di truyền sẽ tạo ra một thế hệ mới.

Hình 2.12 minh họa cơ cấu của thuật toán di truyền. Trong đó, A, B,…, N là các nhiễm sắc thể của thế hệ ban đầu (được hiểu là các mô hình, số lượng thiết bị và các ràng buộc); a, b, c,…, n là các gen tạo nên các nhiễm sắc thể (các tên mô hình

thiết bị và các số nhị phân được lựa chọn ngẫu nhiên). A và C là các nhiễm sắc thể của thế hệ sau được tạo nên bằng cách trộn các gen của các nhiễm sắc thể “mạnh nhất” trong thế hệ đầu tiên. Sau thế hệ đầu tiên, việc kiểm tra ngẫu nhiên cho phần còn lại của các thế hệ sẽ được thực hiện thông qua các quá trình điều khiển tiến hoá (thay đổi, thích nghi,…).

Hình 2.12. Minh họa cơ cấu thuật toán di truyền [33]

Năm 1999, Haidar đã đưa ra một mô hình khái niệm của thuật toán di truyền dựa trên kỹ thuật tối ưu. Mô hình này giải quyết từng vấn đề, lần lượt theo các bước sau [33]:

- Hệ thống cơ sở kiến thức để lựa chọn thiết bị trong một phạm vi rộng phụ thuộc vào các thông số của mỏ, các đặc tính của vật liệu và các điều kiện hoạt động của thiết bị.

- Các thủ tục xử lý để thực hiện các tính toán cần thiết và ấn định sự phối hợp của các thiết bị.

- Thay đổi các dữ liệu động học để gọi ra các dữ liệu cần thiết có liên quan đến các thiết bị và các chi phí tương ứng từ một cơ sở dữ liệu đã được chuẩn bị sẵn cho tất cả các thiết bị xúc bốc và vận tải.

- Thuật toán di truyền sẽ lựa chọn mô hình hoạt động và số lượng thiết bị phối hợp đảm bảo chi phí sản xuất tối thiểu.

Ngoài ra, với sự phát triển vượt bậc của công nghệ thông tin ngày nay, trí tuệ nhân tạo đã và đang được nghiên cứu sử dụng rất nhiều trong lĩnh vực khai thác mỏ và đã mang những hiệu quả rất tốt trong các lĩnh vực như: dự báo sóng chấn động sinh ra do nổ mìn [23], [35], [37], [45], [46], dự báo đất đá bay trong quá trình nổ mìn [48], [47], lập kế hoạch khai thác cho các mỏ lộ thiên [24], tối ưu hóa thiết kế mỏ lộ thiên bằng mạng nơron nhân tạo [32], [31], các mô hình xác định cường độ nén dọc trục của đất đá [26], so sánh các phương pháp dự báo chu kỳ vận tải của ôtô trên mỏ [27], xác định phân bố các lớp đá kẹp trên các mỏ đá vôi [38], dự báo sự ổn định của các bờ mỏ lộ thiên bằng hệ thống mạng nơron nhân tạo [34], dự báo nồng độ bụi trên các mỏ than lộ thiên [40],… Tuy nhiên, các nghiên cứu sử dụng mạng nơron nhân tạo để tối ưu hóa sự phối hợp giữa máy xúc và ôtô hầu như chưa được đề cập đến và còn rất sơ sài.

2.2.5. Nhóm các phương pháp nghiên cứu của các nhà khoa học mỏ Liên Xô cũ:

Đại diện nhóm các phương pháp nghiên cứu này phải kể đến các nhà khoa học mỏ nổi tiếng của Liên Xô cũ như: МЕЛЬНИКОВ Н.В. [63], АИ Арсентьев [58], ВВ Ржевский [65], ПИ Томаков ИК Наумов [64], Н А Чинакал [67], ВВ Хронин [66], Юрий Иванович Анистратов [57], БА Богатов và НИ Березовский [59]. Ngoài ra còn một số nghiên cứu mới gần đây của các nhà khoa học LB Nga như: sử dụng hiệu quả các thiết bị vận tải trên mỏ [60], phạm vi và giới hạn của công tác xúc bốc - vận tải trên các mỏ nhỏ khi giá bán khoáng sản thay đổi [61], giải pháp kỹ thuật lựa chọn máy xúc [62],…

Khi đề cập đến mối quan hệ giữa máy xúc và ôtô trong mỏ lộ thiên, các tác giả trên đã sử dụng chủ yếu mối quan hệ giữa dung tích gầu xúc với tải trọng của ôtô,

có kể đến các hệ số sử dụng dung tích gầu xúc và hệ số sử dụng tải trọng ôtô. Ngoài mối quan hệ trên, một số tác giả có tính đến các yếu tố khác như cung độ vận tải, số gầu xúc của máy xúc chất cho ôtô,… Tuy nhiên, các tính toán trên mới chỉ mang tính định hướng cho việc lựa chọn đồng bộ máy xúc - ôtô và chỉ có thể áp dụng cho những phương án đồng bộ mà số lượng máy xúc, ôtô sử dụng là không lớn.

2.2.6. Nhóm các phương pháp nghiên cứu dựa trên các chương trình phần mềm tính toán có sẵn

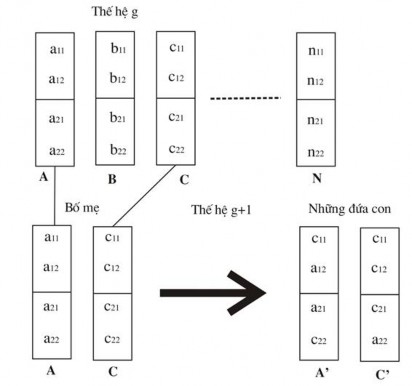

2.2.6.1. Chương trình tính toán Caterpillar's Fleet Production Cost Program (FPC)

FPC là một chương trình của hãng Caterpillar sử dụng để tính toán thời gian chu kỳ chuyển động của thiết bị làm đất, kích thước tổ hợp đồng bộ thiết bị và chi phí trong lĩnh vực khai thác mỏ (Hình 2.13).

Hình 2.13. Giao diện chương trình FPC

Chương trình hoạt động dựa trên phương thức lựa chọn số ôtô và máy xúc cùng với các thông số của tuyến đường, chương trình sẽ cho biết lượng thời gian cần thiết để di chuyển và chi phí vận tải là bao nhiêu.

Ưu điểm của chương trình PFC là nó có thể tính toán một cách hoàn chỉnh đồng bộ máy xúc - ôtô cho mỏ và tính toán được chi phí vận tải cũng như nhiên liệu sử dụng.

Nhược điểm của chương trình này là nó chỉ tính toán được tải trọng cụ thể trên một cung đường cụ thể với số lượng ôtô cụ thể phục vụ cho mỏ trong khi đó trên mỏ có thể có nhiều tuyến đường di chuyển với cung độ vận tải khác nhau và năng lực vận tải khác nhau. Chương trình chỉ tính toán được với một loại máy xúc và ôtô để tính toán chi phí vận tải cho mỏ. Vì vậy chương trình FPC không có khả năng mở rộng tìm kiếm và kiểm tra sự đồng bộ của nhiều máy xúc và ôtô để lựa chọn được đồng bộ máy xúc - ôtô tối ưu nhất. Ngoài ra, một nhược điểm rất lớn của chương trình FPC là chỉ có thể tính toán khả năng sẵn sàng cho cả một tổ hợp thiết bị. Nếu như khả năng sẵn sàng của đội xe là 90% thì mỗi ôtô trong số các ôtô đó đều chỉ được tính toán với khả năng sẵn sàng là 90% và các ôtô bị giảm 10% so với hiệu năng tối ưu của nó. Các thiết bị xúc bốc cũng được tính toán một cách tương tự. Như vậy, một cách tổng quát thì tổ hợp đồng bộ máy xúc - ôtô chỉ có khả năng sẵn sàng là 0,9 x 0,9 = 0,81 (tương đương 81%).

2.2.6.2. Phần mềm lựa chọn đồng bộ thiết bị TALPAC

TALPAC là phần mềm của hãng Runge ra đời năm 2003, được sử dụng để phân tích hiệu quả làm việc của các đồng bộ thiết bị hiện có hoặc để kiểm tra việc áp dụng các đồng bộ thiết bị mới cho mỏ. Nó có thể kiểm tra được năng suất của đồng bộ thiết bị trong mọi trường hợp, hoặc so sánh hai hay nhiều tổ hợp đồng bộ thiết bị khác nhau để người sử dụng có thể lựa chọn được tổ hợp đồng bộ thiết bị phù hợp với điều kiện thực tế của mỏ.

Một số tính năng cơ bản của phần mềm TALPAC bao gồm [51]:

- Tính toán thời gian xe chạy để phân tích một cách tương đối các tuyến đường có khả năng thay thế;

![Sơ Đồ Chuyển Đổi Từ Trạng Thái Này Snag Trạng Thái Khác Của Tổ Hợp Ôtô - Máy Xúc [20] ](https://tailieuthamkhao.com/uploads/2022/05/06/toi-uu-hoa-su-phoi-hop-giua-may-xuc-va-oto-cho-cac-mo-khai-thac-than-lo-10-1-120x90.jpg)

![Các Biến Điểm Trung Chuyển Và Thời Gian Di Chuyển Qua Các Điểm [6] ](https://tailieuthamkhao.com/uploads/2022/05/06/toi-uu-hoa-su-phoi-hop-giua-may-xuc-va-oto-cho-cac-mo-khai-thac-than-lo-11-2-120x90.jpg)

![Nguyên Tắc Hoạt Động Của Phương Pháp Monte Carlo [1]](https://tailieuthamkhao.com/uploads/2022/05/06/toi-uu-hoa-su-phoi-hop-giua-may-xuc-va-oto-cho-cac-mo-khai-thac-than-lo-12-1-120x90.jpg)