trao đổi xe như vậy làm tăng thời gian chết của thiết bị, ảnh hưởng trực tiếp đến hiệu quả làm việc của ôtô cũng như hiệu quả đồng bộ máy xúc - ôtô.

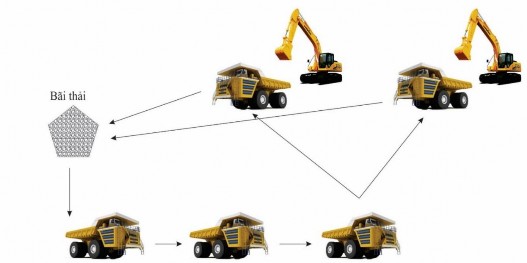

Hình 3.5. Minh họa chu trình vận tải hở

3.2. CÁC GIẢI PHÁP TỐI ƯU HÓA SỰ PHỐI HỢP GIỮA MÁY XÚC VÀ ÔTÔ TRÊN CÁC MỎ LỘ THIÊN

3.2.1. Sử dụng ít chủng loại thiết bị khác nhau

Với thực trạng sử dụng thiết bị như hiện nay hầu như tại các mỏ than lộ thiên vùng Quảng Ninh đã xảy ra tình trạng không đồng bộ giữa các thiết bị trên mỏ làm giảm năng suất của thiết bị cũng như năng suất của toàn mỏ.

Để khắc phục nhược điểm trên và phát huy tối đa hiệu quả đồng bộ máy xúc

- ôtô trên mỏ, nên sử dụng ít chủng loại thiết bị phục vụ trên mỏ. Ngoài ra, việc sử dụng ít chủng loại thiết bị cũng thuận lợi hơn trong công tác quản lý, điều hành, thay thế và sửa chữa.

3.2.2. Cập nhật cung độ vận tải định kỳ theo bước dịch chuyển của gương khai thác

Từ những ví dụ điển hình như tại mỏ than Đèo Nai cho thấy: do điều kiện đổ thải khó khăn, khó bố trí vị trí đổ thải cũng như diện tích bãi thải nên mỗi năm cung độ vận tải của mỏ tăng bình quân 0,3 km. Điều này sẽ làm thay đổi toàn bộ chu kỳ

của chuyến xe, dẫn tới làm thay đổi năng suất của máy xúc và ảnh hưởng tới hiệu quả đồng bộ máy xúc - ôtô của mỏ cũng như năng suất của toàn mỏ.

Do vậy, để nâng cao năng suất làm việc của các thiết bị vận tải cũng như các thiết bị xúc bốc và hiệu quả đồng bộ máy xúc - ôtô, cần thiết phải tính toán và cập nhật cung độ vận tải định kỳ 1 tháng, 3 tháng hoặc 6 tháng/lần theo tiến độ dịch chuyển của gương công tác và xác định lại các thông số làm việc của các thiết bị xúc bốc, vận tải, số lượng thiết bị phối hợp và hiệu quả đồng bộ máy xúc - ôtô.

3.2.3. Không sử dụng những thiết bị quá cũ

Sự không đồng bộ giữa các loại thiết bị máy móc có tình trạng kỹ thuật khác nhau và năng suất làm việc của các thiết bị đã quá cũ đã gây ảnh hưởng lớn tới hiệu quả làm việc của các thiết bị. Điển hình phải kể tới là thực trạng tại các mỏ than Đèo Nai, Cao Sơn, Cọc Sáu và một số mỏ than khác.

Để nâng cao hiệu quả làm việc của thiết bị cũng như nâng cao năng suất đồng bộ máy xúc - ôtô, các mỏ than lộ thiên vùng Quảng Ninh không nên tiếp tục sử dụng những thiết bị đã quá cũ, hết khấu hao và có tình trạng kỹ thuật không đảm bảo yêu cầu về đồng bộ cũng như năng suất. Đối với những thiết bị đang sử dụng, vẫn còn khấu hao và tình trạng kỹ thuật tốt, cần tính toán phù hợp với các thiết bị khác sao cho hiệu quả đồng bộ máy xúc - ôtô là cao nhất, phát huy tối đa các thông số làm việc của thiết bị.

3.2.4. Tối ưu hóa các sơ đồ xúc bốc và nhận tải

Để khắc phục những tồn tại hiện nay trên các mỏ than lộ thiên vùng Quảng Ninh, cần thiết phải tối ưu hóa các sơ đồ xúc bốc và nhận tải cả khi xúc bốc đất đá và xúc bốc than.

Việc sử dụng các luồng xúc hợp lý cho phép làm tăng hiệu quả làm việc của thiết bị xúc bốc và vận tải. Luồng xúc bình thường cho năng suất và hiệu quả cao hơn so với luồng xúc rộng và luồng xúc hẹp vì cho phép phát huy được hết các thông số làm việc của máy xúc, tăng năng suất làm việc của thiết bị và giảm được thời gian chết của thiết bị.

Đối với các vỉa than mỏng và các vỉa than có lẫn đất đá kẹp, cần phải sử dụng các sơ đồ xúc bốc chọn lọc trong từng điều kiện cụ thể để tối ưu hóa quá trình xúc bốc, nâng cao hiệu quả làm việc của máy xúc và tăng hiệu quả xúc bốc chọn lọc, giảm tỷ lệ làm nghèo khoáng sản [4].

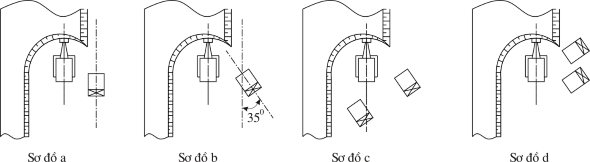

Các sơ đồ xúc bốc và nhận tải của máy xúc và ôtô sử dụng trên các mỏ than lộ thiên vùng Quảng Ninh được thể hiện như trong hình 3.6.

Hình 3.6. Các sơ đồ nạp xe trên mỏ [3]

Sơ đồ a, b, d: nạp xe 1 bên ; Sơ đồ c: nạp xe 2 bên.

- Sơ đồ a có trục ôtô song song với trục máy xúc ở vị trí chính diện, sơ đồ này áp dụng khi chiều rộng luồng xúc hẹp. Nhược điểm của sơ đồ này là thời gian trao đổi xe lớn.

- Sơ đồ b có trục ôtô lệch so với phương thẳng đứng một góc 35o, ở sơ đồ

này thời gian xúc của máy xúc giảm do giảm thời gian vòng quay.

- Sơ đồ c ôtô được bố trí ở hai bên máy xúc nên giảm được thời gian vòng quay của máy, thời gian làm việc của máy xúc là lớn nhất, sơ đồ trao đổi xe an toàn và đơn giản.

- Sơ đồ d nâng cao thời gian của máy xúc do không mất thời gian chờ đợi trao đổi xe, sơ đồ này chỉ áp dụng khi ôtô có tải trọng không lớn vì việc lùi xe theo sơ đồ này phức tạp.

Ngoài ra, như đã phân tích ở trên, hiệu quả làm việc của thiết bị xúc bốc và vận tải còn chịu ảnh hưởng trực tiếp bởi tay nghề của người lái máy xúc và người điều khiển ôtô. Như vậy, để nâng cao năng suất của máy xúc, ôtô và đồng bộ máy xúc - ôtô, ngoài việc sử dụng các sơ đồ xúc bốc hợp lý cần phải nâng cao tay nghề công nhân lái máy xúc và ôtô.

3.2.5. Tối ưu hóa vận tốc xe chạy (có tải và không tải)

Như đã trình bày ở trên, hiệu quả của sự phối hợp giữa máy xúc và ôtô chịu ảnh hưởng rất nhiều bởi chu kỳ vận tải. Thời gian chu kỳ của một chuyến xe trên mỏ bao gồm cả thời gian nhận tải, thời gian xe chạy có tải, không tải và thời gian chờ đợi, trao đổi xe.

Như vậy, thời gian xe chạy có tải và không tải chịu ảnh hưởng trực tiếp từ vận tốc của xe (khi có tải và khi không tải). Để giảm thời gian chu kỳ của một chuyến xe có thể giảm một trong ba thời gian thành phần trên hoặc giảm cả ba nếu có thể.

Trên các mỏ lộ thiên, thông thường các tuyến đường vận tải được chia ra làm hai loại là tuyến đường vận tải trong mỏ và tuyến đường vận tải ngoài mỏ. Trong trường hợp xe chạy có tải, các thông số của tuyến đường vận tải trong mỏ đã được tính toán và thiết kế tối ưu cho xe chạy sao cho đảm bảo được an toàn, do vậy khó có thể nâng vận tốc xe chạy trên đoạn đường này. Đối với tuyến đường vận tải ngoài mỏ, tùy thuộc vào từng loại tuyến đường mà vận tốc xe chạy có thể thay đổi. Thông thường vận tốc xe chạy bình quân từ 20÷25 km/h. Tuy nhiên, với các tuyến đường vận tải ngoài mỏ, vận tốc cho phép thường đạt tới 40 km/h. Điều này làm giảm thời gian chạy của chuyến xe và tăng hiệu quả làm việc của thiết bị cũng như của toàn mỏ. Bên cạnh đó, việc tăng vận tốc từ 20÷25 km/h lên đến 40 km/h cũng làm gia tăng tỷ lệ rủi ro và mất an toàn trong công tác vận tải. Do vậy, cần thiết phải đảm bảo an toàn trong quá trình vận tải, thường xuyên kiểm tra, bảo dưỡng các phương tiện vận tải; tập huấn an toàn lái xe cho công nhân lái xe trên mỏ; thường xuyên duy tu, bảo dưỡng các tuyến đường để đảm bảo cho xe chạy an toàn.

3.2.6. Nâng cao chất lượng đường vận tải

Như đã phân tích ở trên, chất lượng đường vận tải mà cụ thể là loại tuyến đường và nền đường cũng gây ảnh hưởng rất nhiều tới hiệu quả của công tác vận tải trên mỏ. Để nâng cao hiệu quả của công tác vận tải do ảnh hưởng của loại tuyến đường, nền đường vận tải, cần phải thực hiện các yêu cầu sau để nâng cao chất lượng đường:

- Nền đường phải luôn luôn ổn định trên toàn khối; kích thước hình học và hình dạng của nền đường không bị phá hủy hoặc biến dạng trong mọi trường hợp.

- Phải đảm bảo nền đường có đủ cường độ, đủ độ bền khi chịu cắt trượt và không bị biến dạng quá nhiều (hay tích lũy biến dạng) dưới tác dụng của tải trọng xe chạy.

- Phải đảm bảo cường độ nền đường không được thay đổi theo thời gian, thời tiết, khí hậu.

- Phải thường xuyên duy tu, bảo dưỡng và sửa chữa tuyến đường.

3.2.7. Sử dụng chu trình vận tải hở thay cho chu trình vận tải kín

Việc sử dụng chu trình vận tải kín trong các mỏ than lộ thiên vùng Quảng Ninh như hiện nay có ưu điểm là mô hình phối hợp máy xúc - ôtô đơn giản, dễ quản lý nhưng lại khiến cho các thiết bị xúc bốc và vận tải trở nên bị động và dễ xảy ra tình trạng ùn tắc ôtô hoặc máy xúc phải chờ đợi ôtô, làm tăng thời gian chờ đợi và trao đổi xe, gây ảnh hưởng trực tiếp tới hiệu quả làm việc của thiết bị cũng như năng suất của mỏ.

Ngoài ra, việc thay đổi cung độ vận tải do bước dịch chuyển của gương công tác cũng dẫn đến hiệu quả phối hợp giữa máy xúc và ôtô theo chu trình vận tải kín giảm dần khi cung độ vận tải tăng dần, máy xúc có thể phải chờ đợi ôtô nhiều hơn.

Như vậy, để tối ưu hóa hiệu quả phối hợp giữa máy xúc và ôtô trên mỏ, cần thiết phải sử dụng chu trình vận tải hở thay vì chu trình vận tải kín như đang sử dụng trên các mỏ hiện nay. Chu trình vận tải hở cho phép các ôtô và máy xúc làm việc một cách linh hoạt hơn, chủ động hơn, giảm được tối đa thời gian chờ đợi và trao đổi xe, làm tăng năng suất của các thiết bị vận tải, máy xúc hoạt động liên tục

mà không phải chờ đợi thiết bị vận tải. Lúc này, thời gian chờ đợi và trao đổi xe là bằng không (tm = 0), dẫn tới thời gian chu kỳ của một chuyến xe giảm đi. Tuy nhiên, việc sử dụng chu trình vận tải hở cũng sẽ phức tạp hơn, khó khăn hơn trong công tác quản lý và cần phải sắp xếp bố trí một cách phù hợp.

3.3. XÂY DỰNG PHƯƠNG PHÁP TỐI ƯU HÓA VÀ CHƯƠNG TRÌNH PHẦN MỀM LỰA CHỌN ĐỒNG BỘ MÁY XÚC - ÔTÔ CHO CÁC MỎ THAN LỘ THIÊN VÙNG QUẢNG NINH

Phương pháp tối ưu hóa sự phối hợp giữa máy xúc và ôtô cho các mỏ than lộ thiên vùng Quảng Ninh được xây dựng dựa trên việc kết hợp các các ưu điểm của các phương pháp trước đó, có tính đến điều kiên thực tế hiện nay của các mỏ. Phương pháp tối ưu hóa của NCS đề xuất được cụ thể hóa bằng trình tự tính toán kèm theo một chương trình phần mềm tương ứng do NCS phát triển để tối ưu hóa việc lựa chọn đồng bộ máy xúc - ôtô cho các mỏ than lộ thiên vùng Quảng Ninh.

Các dữ liệu đầu vào sẽ được nhập cho chương trình phần mềm như: sản lượng của mỏ, số ngày làm việc trong một năm, số ca làm việc trong một ngày, số giờ làm việc trong một ca, loại vật liệu cần xúc bốc, vận chuyển, cung độ vận tải, chu trình vận tải, các hệ số khác,…

Để xác định được đồng bộ tối ưu, phần mềm sẽ tính toán, sử dụng phép lặp để tính toán năng suất đồng bộ máy xúc - ôtô của từng cặp thiết bị trong số các thiết bị đã được liệt kê ban đầu. Danh mục các thiết bị này được cập nhật và bổ sung vào cơ sở dữ liệu (Database) của phần mềm trước đó với các thông số làm việc của thiết bị do nhà sản xuất đưa ra. Chương trình sẽ thực hiện tính toán số máy xúc và ôtô phục vụ cho mỏ, cũng như năng suất đồng bộ máy xúc - ôtô.

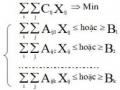

Trình tự tính toán, tối ưu hóa sự phối hợp giữa máy xúc và ôtô cho các mỏ khai thác than lộ thiên vùng Quảng Ninh như sau:

3.3.1. Xác định năng suất của máy xúc

Số máy xúc phục vụ cho mỏ [2], [21]:

Nx

Am .K

dt

Qnx

, chiếc (3.1)

Trong đó: Am - khối lượng mỏ cần xúc bốc trong 1 năm, m3; Qnx - năng suất làm việc của máy xúc trong 1 năm, m3/năm; Kdt - hệ số dự trữ thiết bị, Kdt=1,1÷1,2.

Năng suất làm việc của máy xúc trong 1 năm được xác định như sau [2],

[21]:

Qnx

Qca

.n.N , m3/năm (3.2)

Với: n - số ca làm việc trong 1 ngày, ca; N - số ngày làm việc trong 1 năm, ngày; Qca - năng suất làm việc trong 1 ca của máy xúc, m3/ca và được xác định như sau [2], [21]:

Q Q .T ., m3/ca (3.3)

ca x ca

Trong đó: Tca - thời gian làm việc trong 1 ca, giờ; - hệ số sử dụng thời gian; Qx - năng suất kỹ thuật của máy xúc trong một giờ, m3/h và được xác định như sau [2], [21]:

x

Q 3600.E .K

Tc

x .Kcn

, m3/h (3.4)

Trong đó: E - dung tích gàu xúc, m3; Tc - thời gian chu kỳ xúc của máy xúc, s; Kx - hệ số xúc của máy xúc; Kcn - hệ số sử dụng công nghệ của máy xúc.

Tc = tx + tq + tdx, s (3.5)

Với: tx - thời gian xúc của máy xúc được xác định như sau [21]:

2

t 194.d

x E

E

0,11E 0,6

, s (3.6)

d - kích thước trung bình của cục đá trong đống, m; tq - thời gian quay của máy xúc [21]:

5

3 (3,5E 0,42E2 )3 .2

E

tq , s (3.7)

- góc quay của máy xúc, độ; tdx - thời gian dỡ tải của máy xúc, s.

K K xđ

x K

(3.8)

xúc.

rg

Trong đó: Kxđ - hệ số xúc đầy gàu; Krg - hệ số nở rời của đất đá trong gàu

Xác định giá trị Krg theo E và dtb [9]

Krg khi kích thước trung bình cục đá dtb, m | |||||||||||

0,1 | 0,15 | 0,25 | 0,35 | 0,45 | 0,55 | 0,65 | 0,75 | 0,85 | 0,95 | 1,05 | |

< 4 | 1,35 | 1,40 | 1,53 | 1,65 | 1,82 | 1,95 | 2,00 | 2,05 | - | - | - |

4÷6 | 1,34 | 1,38 | 1,48 | 1,60 | 1,75 | 1,86 | 1,95 | 2,00 | 2,03 | - | - |

6÷8 | 1,33 | 1,36 | 1,43 | 1,53 | 1,65 | 1,78 | 1,90 | 1,96 | 2,01 | 2,05 | - |

8÷10 | 1,32 | 1,35 | 1,42 | 1,50 | 1,60 | 1,72 | 1,83 | 1,91 | 1,99 | 2,02 | 2,05 |

10÷12,5 | 1,31 | 1,34 | 1,40 | 1,46 | 1,55 | 1,66 | 1,77 | 1,86 | 1,95 | 2,00 | 2,03 |

12,5÷15 | 1,31 | 1,33 | 1,39 | 1,44 | 1,52 | 1,63 | 1,74 | 1,82 | 1,92 | 1,99 | 2,02 |

15÷20 | 1,30 | 1,32 | 1,37 | 1,42 | 1,49 | 1,58 | 1,68 | 1,78 | 1,86 | 1,93 | 1,99 |

20÷25 | 1,30 | 1,32 | 1,35 | 1,40 | 1,46 | 1,54 | 1,64 | 1,74 | 1,82 | 1,89 | 1,95 |

Có thể bạn quan tâm!

-

Nhóm Các Phương Pháp Sử Dụng Trí Tuệ Nhân Tạo:

Nhóm Các Phương Pháp Sử Dụng Trí Tuệ Nhân Tạo: -

Đối Với Nhóm Các Phương Pháp, Thuật Toán Trong Nước Sử Dụng Để Tính Toán Sự Phối Hợp Giữa Máy Xúc – Ôtô:

Đối Với Nhóm Các Phương Pháp, Thuật Toán Trong Nước Sử Dụng Để Tính Toán Sự Phối Hợp Giữa Máy Xúc – Ôtô: -

Các Yếu Tố Ảnh Hưởng Tới Hiệu Quả Phối Hợp Giữa Máy Xúc Và Ôtô Trên Các Mỏ Than Lộ Thiên Vùng Quảng Ninh

Các Yếu Tố Ảnh Hưởng Tới Hiệu Quả Phối Hợp Giữa Máy Xúc Và Ôtô Trên Các Mỏ Than Lộ Thiên Vùng Quảng Ninh -

Sơ Đồ Khối Thuật Toán Tối Ưu Hóa Đồng Bộ Máy Xúc - Ôtô Cho Các Mỏ Lộ Thiên

Sơ Đồ Khối Thuật Toán Tối Ưu Hóa Đồng Bộ Máy Xúc - Ôtô Cho Các Mỏ Lộ Thiên -

Minh Họa Quá Trình Lựa Chọn Đồng Bộ Máy Xúc - Ôtô Hoàn Toàn Mới

Minh Họa Quá Trình Lựa Chọn Đồng Bộ Máy Xúc - Ôtô Hoàn Toàn Mới -

Các Giá Trị Tính Toán Theo Từng Cặp Máy Xúc - Ôtô Trên Phần Mềm Ost

Các Giá Trị Tính Toán Theo Từng Cặp Máy Xúc - Ôtô Trên Phần Mềm Ost

Xem toàn bộ 217 trang tài liệu này.

Xác định giá trị Kxđ theo E và dtb [9]

Kxđ khi kích thước trung bình cục đá dtb, m | |||||||||||

0,1 | 0,15 | 0,25 | 0,35 | 0,45 | 0,55 | 0,65 | 0,75 | 0,85 | 0,95 | 1,05 | |

< 4 | 1,18 | 1,15 | 1,08 | 0,93 | 0,72 | 0,45 | 0,22 | 0,10 | - | - | - |

4÷6 | 1,19 | 1,17 | 1,12 | 1,00 | 0,82 | 0,60 | 0,40 | 0,25 | 0,15 | - | - |

6÷8 | 1,21 | 1,18 | 1,15 | 1,08 | 0,92 | 0,73 | 0,53 | 0,37 | 0,25 | 0,16 | - |

8÷10 | 1,21 | 1,18 | 1,15 | 1,08 | 0,98 | 0,82 | 0,63 | 0,47 | 0,32 | 0,22 | 0,12 |

10÷12,5 | 1,21 | 1,18 | 1,16 | 1,09 | 1,00 | 0,88 | 0,72 | 0,55 | 0,38 | 0,27 | 0,16 |

3.3.2. Xác định năng suất của ôtô

a. Trường hợp 1 (TH1): Nếu

tích thùng xe [2], [8], [21]:

q0 thì năng suất ôtô được tính theo dung

V0

Số gàu xúc đầy ôtô (được làm tròn) như sau [2], [8], [21]: