Chất lượng biogas phụ thuộc nguồn sản xuất và thời gian các chất hữu cơ tồn tại trong hầm sinh khí. Thường biogas chứa 60-70% CH4, 30-40% CO2 và dưới 1% H2S (thường nằm trong khoảng từ 100 đến 2000ppm). Các chất khí khác như N2 có thể đến 10%, H2 có thể đến 5%.

Hình 1.5 giới thiệu động học biogas từ chất thải hữu cơ. Ban đầu tốc độ sinh khí tăng nhanh và đạt giá trị cực đại trong khoảng từ 5-7 ngày. Sau đó tốc độ sinh khí giảm. Lượng khí sinh ra hầu như không đổi sau 25 ngày lưu giữ nguyên liệu trong hầm.

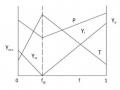

Khả năng sinh khí biogas của các nguyên liệu khác nhau được trình bày trên hình 1.6. Kết quả cho thấy khả năng sinh khí của các chất béo cao vượt trội so với các chất khác, sau đó đến bắp, cỏ, rác cống, hèm bia. Phân gia súc, gia cầm, trấu, rơm rạ có khả năng sinh khí thấp hơn nhưng đây là nguồn nguyên liệu dồi dào trong sản xuất nông nghiệp ở nước ta.

Hình 1.6: Khả năng sinh khí biogas của một số nguyên liệu [1]

1.2.2.2. Các tạp chất trong biogas

- Hydrogen sulphide H2S

Hydrogen sulphide (H2S) là chất khí không màu, rất độc, dễ cháy. H2S có mùi trứng thối "rotten eggs". Mùi hôi của chúng có thể phát hiện khi nồng độ nằm trong giới hạn bé (0,05-500 ppm). H2S hòa tan trong nước tạo thành acid yếu. Khi cháy H2S sinh ra SO2, chất gây ăn mòn mạnh (sulphuric acid) và gây ô nhiễm môi trường

Có thể bạn quan tâm!

-

Nghiên cứu quá trình cháy và phát thải ô nhiễm động cơ hybrid biogas-xăng - 1

Nghiên cứu quá trình cháy và phát thải ô nhiễm động cơ hybrid biogas-xăng - 1 -

Nghiên cứu quá trình cháy và phát thải ô nhiễm động cơ hybrid biogas-xăng - 2

Nghiên cứu quá trình cháy và phát thải ô nhiễm động cơ hybrid biogas-xăng - 2 -

![Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1]

Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1] -

Tình Hình Nghiên Cứu Ứng Dụng Động Cơ Biogas Thế Giới Và Việt Nam

Tình Hình Nghiên Cứu Ứng Dụng Động Cơ Biogas Thế Giới Và Việt Nam -

Cơ Sở Lý Thuyết Quá Trình Tạo Hỗn Hợp Và Cháy Trong Động Cơ Đốt Trong

Cơ Sở Lý Thuyết Quá Trình Tạo Hỗn Hợp Và Cháy Trong Động Cơ Đốt Trong -

Mô Hình Cháy Không Đồng Nhất Thông Qua Đại Lượng Bảo Toàn

Mô Hình Cháy Không Đồng Nhất Thông Qua Đại Lượng Bảo Toàn

Xem toàn bộ 178 trang tài liệu này.

(mưa acid). H2S là chất rất độc (tương đương với hydrogen cyanide) với giới hạn gây độc thấp (khoảng 10 ppm H2S). Khi hàm lượng H2S trong không khí đạt 1,2-2,8 mg/lít hay 0,1%, nó gây tử vong ngay lập tức. Khi hàm lượng này đạt 0,6 mg/lít hay 0,05% nó có thể gây chết người trong vòng 30 phút đến 1 giờ.

Nguyên liệu thực vật sinh ra ít H2S trong khí sinh học. Phân gia cầm phát sinh trung bình đến 0,5 % thể tích H2S, phân gia súc và phân lợn khoảng 0,3 % thể tích H2S. Chất thải giàu protein (ví dụ hèm rượu, mật đường ...) có thể sinh ra H2S hàm lượng lớn (lên đến 3% thể tích) trong biogas. Sulphates vô cơ cũng sinh ra đáng kể H2S.

Tác hại của H2S đến sản xuất và sử dụng biogas có thể tóm tắt như sau:

Trong hầm sinh khí biogas, H2S hòa tan được chứa trong bùn lên men và ở trạng thái cân bằng giữa H2S hòa tan và H2S thể khí. H2S hòa tan với nồng độ cao có thể giết chết các vi khuẩn trong bùn, gây ức chế quá trình sản xuất khí sinh học và đó là nguyên nhân gây thay đổi thành phần biogas. Trong trường hợp này cần cấp ít vật liệu giàu lưu huỳnh vào hầm sinh khí đồng thời pha loãng nguyên liệu bằng nước. Trong trường hợp ít nghiêm trọng chỉ cần khuấy mạnh nguyên liệu trong hầm để tách H2S ra khỏi bùn.

Trong quá trình sử dụng, sự hiện diện của khí H2S trong biogas gây ăn mòn các bộ phận kim loại. Sắt là đối tượng bị tấn công bề mặt, mặc dù không phải là ăn mòn lớn. Các bộ phận mạ kẽm cũng bị ăn mòn bề mặt tương tự. Các chi tiết được chế tạo bằng kim loại màu, chẳng hạn như bộ ổn áp áp lực, đồng hồ lưu lượng khí, van và giá đỡ… bị ảnh nghiêm trọng hơn nhiều. Những vật liệu này bị ăn mòn rất nhanh.

Sản phẩm của quá trình cháy của H2S là SO2 khi kết hợp với hơi nước sinh ra axit, gây ăn mòn các bộ phận động cơ trong buồng đốt, hệ thống thải và các chi tiết tiếp xúc với khí thải khác nhau. Tác hại càng trầm trọng hơn khi động cơ khởi động thường xuyên, thời gian hoạt động ngắn và nhiệt độ tương đối thấp khi bắt đầu khởi động và sau khi dừng động cơ. Thời gian đại tu đầu tiên có thể giảm khoảng 10-15% đối với động cơ sử dụng biogas có chứa H2S so với động cơ chạy bằng nhiên liệu lỏng. Mặt khác khi sử dụng biogas có chứa lưu huỳnh làm nhiên liệu, thời gian giữa

hai lần thay dầu bôi trơn động cơ cũng rút ngắn. Do SO2 trong sản phẩm cháy và hơi nước hòa tan trong dầu bôi trơn nên dầu trở nên có tính axit và bị biến chất, làm mất khả năng bôi trơn và đôi khi ăn mòn các chi tiết kim loại. Trong điều kiện động cơ sử dụng nhiên liệu biogas có chứa lưu huỳnh hoạt động liên tục, khoảng thời gian giữa hai lần thay dầu giảm 200-250 giờ so với khi làm việc bằng nhiên liệu không chứa lưu huỳnh.

- Carbonic

Carbonic là tạp chất chính có mặt trong biogas. Nó là chất không độc nhưng nó làm giảm nhiệt trị của nhiên liệu. Để tăng giá trị năng lượng của biogas trên một đơn vị thể tích lưu trữ, đặc biệt là khi nén biogas để làm nhiên liệu cho thiết bị vận chuyển, người ta phải lọc bỏ carbonic. Trong các trường hợp sử dụng biogas làm nhiên liệu tại chỗ (như đun nấu, chạy động cơ tĩnh tại...) việc lọc bỏ CO2 không cần thiết.

1.2.2.3. Lọc tạp chất trong biogas

a. Yêu cầu lọc biogas trong thực tế sử dụng

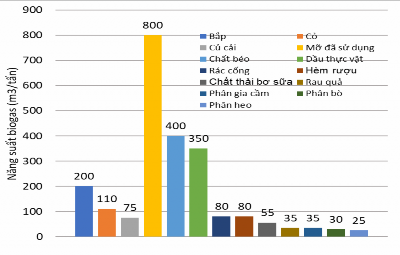

Trên nguyên tắc chúng ta có thể lọc hoàn toàn các tạp chất trong biogas để được methane tinh khiết. Tất nhiên công đoạn lọc tốn kém cho nên tùy yêu cầu cụ thể của thiết bị sử dụng biogas người ta lọc tạp chất với mức độ khác nhau. Hình 1.7 giới thiệu yêu cầu lọc tạp chất trong biogas trong thực tế sử dụng nhiên liệu này để sản xuất điện bằng các giải pháp khác nhau.

Hình 1.7: Yêu cầu lọc tạp chất trong biogas với các giải pháp sản xuất điện khác nhau [1]

b. Lọc carbonic

CO2 là khí thứ hai chiếm tỉ lệ lớn nhất trong khí sinh học. CO2 và CH4 thường chiếm đến 95% đến 99% thể tích khí sinh học. Nhiệt lượng trên đơn vị thể tích biogas có thể tăng lên khá đáng kể nếu loại bỏ CO2 trong nhiên liệu. Ví dụ biogas chứa 55% CH4 và 45%CO2 nếu được loại trừ hoàn toàn CO2 thì nhiệt lượng trên một đơn vị thể tích của khí tăng đến 1,8 lần so với nhiên liệu thô ban đầu.

Việc loại bỏ CO2 cũng yêu cầu khi lưu trữ biogas để làm giảm thể tích của thiết bị chứa. Sự hiện diện của CO2 trong biogas ảnh hưởng đáng kể đến việc sử dụng nhiên liệu này trên động cơ đốt trong. Lượng biogas chứa 50% CH4 phải gấp 3,7 lần thể tích nhiên liệu chứa 100% CH4 để đảm bảo cùng công suất động cơ.

Tuy nhiên, trong nhiều mục đích sử dụng và ở hầu hết hệ thống công suất bé, việc loại bỏ CO2 có thể không cần thiết.

CO2 trong biogas có thể được loại bằng cách cho khí lội qua nước có chứa bất kỳ chất kiềm nào, chẳng hạn như hydroxit canxi Ca(OH)2. CO2 cũng có thể được loại trừ nhờ phương pháp nén. Áp suất ngưng tụ của CO2 thấp hơn nhiều so với CH4 ở cùng nhiệt độ. Do đó trước khi nén biogas vào bình chứa áp suất cao, người ta có thể cho biogas đi qua công đoạn nén ngưng tụ CO2 ở điều kiện nhiệt độ và áp suất phù hợp. CO2 dạng lỏng sau đó sẽ được thu hồi cho những mục đích sử dụng khác. Quá trình này không cần hóa chất nhưng chỉ phù hợp với những trạm cung cấp biogas công nghiệp quy mô lớn.

c. Lọc H2S

H2S có thể được lọc bằng phương pháp hấp thụ trên chất kiềm như Na2CO3 hay NaOH. H2S cũng có thể được lọc bằng nước vì nó hòa tan trong nước mạnh hơn methane. Quá trình này thuần túy là hấp thụ vật lý. H2S có thể hòa tan trong nước với mức 2,6 thể tích khí trong 1 thể tích nước ở 20C. Khi cho dòng khí chạy ngược chiều với dòng nước và lắc mạnh sẽ giúp quá trình hòa tan H2S vào nước dễ dàng hơn. Ưu điểm của phương pháp này là không sử dụng hóa chất mà vẫn có thể lọc đồng thời CO2 và H2S. Nhược điểm là phải sử dụng một lượng nước lớn ngay cả khi tái sinh nước cũng như giới hạn lọc H2S vì CO2 làm giảm pH của dung dịch.

Đối với những trạm biogas lớn, người ta có thể lọc H2S bằng phương pháp catalyst vi sinh. Phương pháp này bao gồm phun một lượng không khí nhỏ (khoảng 2-8%) vào biogas. Oxygen trong không khí đóng vai trò bio-catalytic, tách lưu huỳnh trên bề mặt bùn. Phương pháp đơn giản này hoạt động tốt khi biogas được lưu trữ trên bề mặt lớp bùn vì các vi khuẩn cần độ ẩm, nhiệt độ (tối ưu khoảng 35-37C) và chất dinh dưỡng. Phương pháp bio-catalytic cũng có thể thực hiện bên ngoài hầm biogas trong các cột khử lưu huỳnh. Phương pháp này tạo thuận lợi cho việc kiểm soát quá trình khử lưu huỳnh và điều chỉnh lượng oxygen thêm vào một cách chính xác. Buồng phản ứng tương tự như bộ lọc, gồm không gian chứa vật liệu xốp (bằng nhựa hay tương tự) tại đấy các vi sinh vật có thể phát triển, khoang chứa nước, một bơm và vòi sen phun đều trên không gian chứa giá thể xốp. H2S bị oxy hóa bởi quá trình sinh học thành các sản phẩm axit hay lưu huỳnh tự do nhờ phun vào một lượng không khí nhỏ. Vòi sen làm nhiệm vụ rửa trôi các sản phẩm axit và cung cấp chất dinh dưỡng cho các vi sinh vật. Vì vậy nước chứa trong thùng phải có tính kiềm cao, giàu chất dinh dưỡng cho vi sinh.

Đối với những hầm biogas thể tích bé, khử H2S bằng phương pháp hấp phụ thường được sử dụng. Lưu huỳnh trong nhiên liệu khí có thể được khử bằng cách dùng vôi sống, vôi tôi ở dạng rắn hoặc vôi tôi ở dạng lỏng. Tuy nhiên quá trình này không còn được áp dụng ở các trạm sản xuất biogas quy mô lớn do một lượng lớn chất thải có mùi sinh ra từ quá trình này không thể được xử lý thỏa đáng. Việc xử lý một lượng lớn vôi tôi phân giải hay lơ lửng từ quá trình khử lưu huỳnh đòi hỏi thiết bị phức tạp.

Phương pháp thông dụng nhất để loại trừ H2S cho biogas đi qua buồng lọc có chứa rỉ sắt. Một trong những phân tử tìm thấy trong rỉ sắt là oxide ferric Fe2O3. Khi chúng phản ứng với H2S, sản phẩm sinh ra là sulfide ferric (Fe2S3). Ít khi phản ứng sinh ra silfide ferrous (FeS) hay lưu huỳnh (S). Cả hai chất sulfide ferric và sulfide ferrous đều rất không ổn định. Khi có sự hiện diện của oxy chúng bị biến thành Fe2O3 và sinh nhiệt vì vậy phải thận trọng khi phơi những sulfide này trong không khí. Sau một thời gian lọc, lõi lọc cần được tái sinh bằng cách cho một lượng nhỏ không khí đi từ từ vào bầu lọc.

Vật liệu lọc bằng giải pháp này được chế tạo bằng cách pha trộn bột gang, bột thép carbon thấp hoặc phoi tiện với mùn cưa ẩm hoặc lõi ngô nghiền, hoặc bất kỳ vật liệu ẩm, xốp nào khác. Thông thường người ta sử dụng khoảng 1,5 đến 2 kg sắt/lít chất nền. Tốt nhất là sử dụng gang hoặc thép carbon thấp vì những chất này tạo rỉ phù hợp hơn những hợp kim khác. Nếu hỗn hợp lọc được giữ ẩm từ 3 đến 4 tuần thì tác dụng lọc H2S sẽ tốt hơn. Để đẩy nhanh quá trình tạo rỉ sắt, chúng ta có thể thêm muối vào nước làm ẩm vật liệu nhưng quá trình này sẽ sinh ra nhiều nhiệt hơn.

1.3. Động cơ biogas [1]

1.3.1. Động cơ biogas đánh lửa cưỡng bức được cải tạo từ động cơ xăng

Việc cải tạo động cơ đánh lửa cưỡng bức truyền thống sang sử dụng nhiên liệu khí tương đối dễ vì nó đã được thiết kế để hoạt động với hỗn hợp nhiên liệu/không khí và đốt cháy bằng tia lửa điện. Cải tạo cơ bản là thay thế bộ chế hòa khí bằng bộ tạo hỗn hợp nhiên liệu khí. Điều khiển công suất và tốc độ động cơ được thực hiện bằng cách thay đổi lượng hỗn hợp cung cấp, nghĩa là điều chỉnh vị trí của bướm ga như trong trường hợp động cơ xăng. Việc điều chỉnh thời điểm đánh lửa (do tốc độ cháy của biogas thấp hơn xăng) không khó khăn gì vì hệ thống đánh lửa cho phép thay đổi thời điểm đánh lửa trong phạm vi rộng.

Tăng tỉ số nén động cơ cũng cần thiết để làm tăng hiệu suất cũng như công suất động cơ. Tuy nhiên sau khi thay đổi tỉ số nén, động cơ không thể sử dụng lại xăng khi nguồn cung cấp biogas hết.

Việc chuyển đổi động cơ xăng thành động cơ biogas chủ yếu tác động vào các yếu tố sau:

- Bộ chế hòa khí;

- Khe hở giữa các cực bougie;

- Góc đánh lửa sớm;

- Bảo trì.

Khi cải tạo bộ chế hòa khí chúng ta phải lưu ý đến tỉ lệ không khí-nhiên liệu để đảm bảo tính năng động cơ tối ưu nhất. Tỉ lệ không khí-nhiên liệu cháy hoàn toàn đối với biogas chứa 60% methane là 6,03:1. Thành phần tối thiểu của methane trong

biogas dùng trong động cơ 4 kỳ là 35%. Mặt khác hỗn hợp methane và carbonic không thể cháy được nếu thể tích carbonic lớn hơn 3 lần so với thể tích methane. Tỉ số nén tối ưu đối với động cơ biogas nằm trong khoảng 11-16. Tuy nhiên phần lớn các động cơ công nghiệp sử dụng khí thiên nhiên có tỉ số nén nằm trong khoảng 7-10.

Biogas có tốc độ màng lửa thấp hơn các loại nhiên liệu khí khác. Vì vậy góc đánh lửa sớm phải tăng để đảm bảo quá trình cháy diễn ra hoàn hảo, nâng cao tính năng công tác động cơ. Góc đánh lửa sớm tối ưu của động cơ 25kW chạy bằng biogas chứa 60% methane nằm trong khoảng 33 đến 45 trước ĐCT [1]. Đối với động cơ 55kW sử dụng biogas tương tự có góc đánh lửa sớm tối ưu là 45 trước ĐCT [1].

Động cơ biogas được cải tạo từ động cơ xăng phát công suất thấp hơn khi chạy bằng xăng. Lý do là nhiên liệu khí chiếm một thể tích trong bộ tạo hỗn hợp lớn hơn là nhiên liệu lỏng. Mặt khác nhiệt trị thể tích của nhiên liệu lỏng lớn hơn nhiên liệu khí và nó làm lạnh hỗn hợp khi bốc hơi nên làm tăng lượng không khí nạp vào động cơ.

Đối với động cơ chạy bằng biogas, do nhiên liệu có chứa CO2, lượng hỗn hợp nhiên liệu/không khí nạp vào động cơ còn bị giảm. Do động cơ đánh lửa cưỡng bức luôn giữ hệ số không khí dư λ= 1 ± 0,1 và hệ thống nạp động cơ đã được thiết kế để chạy bằng xăng nên tổng năng lượng của hỗn hợp biogas/không khí nạp vào động cơ nhỏ hơn khi nó chạy bằng xăng. Do sự tụt giảm năng lượng nhiên liệu có thể mang vào, công suất của động cơ cũng giảm với tỉ lệ tương tự. Mức độ giảm công suất phụ thuộc vào nhiệt trị thể tích của nhiên liệu khí, ví dụ biogas chứa 70% CH4 có nhiệt trị thể tích cao hơn biogas chỉ chứa 50% CH4. Khi động cơ chạy với biogas nghèo chứa 60% CH4, nhiệt trị thể tích của nhiên liệu QLHV = 25.000 kJ/nm³ thì mức độ tụt giảm công suất động cơ khoảng 20% so với khi chạy bằng xăng. Mức độ giảm công suất động cơ tương ứng khi chạy bằng methane tinh luyện hay khí thiên nhiên là 10%, khi chạy bằng LPG là 5%. Việc tụt giảm công suất này cần được xem xét khi chọn động cơ để cải tạo cho phù hợp với công suất của máy công tác.

Không kể đến mức độ hoàn thiện của những cải tạo động cơ trên đây, việc

giảm công suất động cơ khi chuyển sang chạy bằng biogas phụ thuộc vào thành phần methane trong nhiên liệu. Khi động cơ chạy bằng biogas chứa 60% methane, công suất động cơ giảm từ 15-20% so với khi chạy bằng xăng. Tương tự, khi chuyển động cơ chạy bằng khí thiên nhiên sang chạy bằng biogas, công suất giảm khoảng 5-20% so với khi chạy bằng khí thiên nhiên [1].

1.3.2. Động cơ biogas đánh lửa cưỡng bức được cải tạo từ động cơ diesel

Khi cải tạo động cơ diesel thành động cơ biogas đánh lửa cưỡng bức, một số bộ phận của động cơ phải được thay đổi. Những sự thay đổi chính là:

1. Tháo bỏ cụm bơm cao áp và vòi phun;

2. Giảm tỉ số nén xuống còn ε = 10-12;

3. Lắp đặt hệ thống đánh lửa;

4. Lắp đặt bộ tạo hỗn hợp đảm bảo tỉ lệ không khí/nhiên liệu không thay đổi.

Việc loại bỏ hệ thống phun là phần dễ làm nhất. Thông thường hệ thống dẫn động bơm cao áp được sử dụng lại để dẫn động bộ phận chia điện. Nếu không cần sử dụng lại cơ cấu này thì lỗ thông trên thân động cơ cần được làm kín để ngăn chặn bụi bẩn vào cácte và tránh tổn thất dầu bôi trơn.

Việc giảm tỉ số nén xuống còn ε =12 hoặc thấp hơn chủ yếu là do ở áp suất cao tia lửa điện không hoạt động hiệu quả. Mặt khác, việc lựa chọn tỉ lệ nén hợp lý của động cơ cũng phụ thuộc vào tính chống kích nổ của nhiên liệu khí. Thông thường tỉ số nén của động cơ đánh lửa cưỡng bức trong công nghiệp nằm trong phạm vi ε

=10,5-11,5 để có thể sử dụng được nhiều loại nhiên liệu khí khác nhau.

Sự thay đổi tỉ số nén được thực hiện bằng cách tăng thể tích buồng cháy Vc.

Điều này có thể được thực hiện bằng các giải pháp sau:

1. Thay thế piston nguyên thủy bằng piston mới sao cho tỉ số nén thấp hơn;

2. Thay thế nắp máy nguyên thủy bằng nắp máy mới sao cho tỉ số nén thấp hơn;

3. Cắt bỏ vật liệu đỉnh piston;

4. Gia công mở rộng buồng cháy trong đầu xi-lanh;

5. Sử dụng đệm nắp máy dày hơn.

![Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1]](https://tailieuthamkhao.com/uploads/2022/10/17/nghien-cuu-qua-trinh-chay-va-phat-thai-o-nhiem-dong-co-hybrid-biogas-xang-3-1-120x90.jpg)