Hình dạng của buồng cháy đóng vai trò quan trọng trong quá trình cải tạo. Để đảm bảo tính năng công tác, động cơ diesel thường sử dụng buồng cháy dự bị hay xoáy lốc. Trong khi đó động cơ đánh lửa cưỡng bức cần có buồng cháy bằng phẳng để đảm bảo màng lửa lan tràn đều đặn và áp suất gia tăng mềm mại trong quá trình cháy của hỗn hợp nhiên liệu/không khí đồng nhất. Do đó, động cơ diesel phun trực tiếp có buồng cháy thống nhất là phù hợp nhất để chuyển đổi thành động cơ đánh lửa cưỡng bức. Giảm tỉ số nén bằng cách thay piston hay nắp máy là phương pháp đơn giản nhất nhưng phụ thuộc vào chi tiết có sẵn trên thị trường. Cắt bỏ vật liệu đỉnh piston là giải pháp dễ thực hiện, nhưng giải pháp này ảnh hưởng đến tính cân bằng lực quán tính của động cơ. Mặt khác phương pháp này được thực hiện khi độ dày của đầu piston không quá thấp (piston động cơ diesel thường có đỉnh dày để chịu được áp suất cao, khoảng 100 bar, gần điểm chết trên). Khi gia công tăng thể tích buồng cháy, chúng ta cần phải xem xét cẩn thận độ dày vật liệu xung quanh các đế xú páp. Mặt khác hình dạng của buồng cháy cũng cần được xem xét khi cải tạo.

Việc sử dụng miếng đệm nắp máy dày hơn được thực hiện khi có sẵn vật liệu và khi những chi tiết lắp nắp máy vào xi lanh không bị ảnh hưởng (như bu lông nắp máy, đũa đẩy xú páp…)

Nếu thể tích tăng thêm được thực hiện bằng gia công mở rộng thể tích buồng cháy thì phải đo thể tích buồng cháy mới từng bước một. Đồng thời phải đảm bảo thể tích và hình dạng buồng cháy đồng nhất trong tất cả các xi lanh (nếu động cơ nhiều xi lanh) để tính năng công tác của các xi lanh đồng đều.

Dạng hệ thống đánh lửa lựa chọn phụ thuộc vào số xi lanh của động cơ. Đối với động cơ một xi-lanh, sử dụng hệ thống đánh lửa điện tử là phù hợp nhất. Tín hiệu đánh lửa được tạo ra bởi một nam châm được gắn vào bánh đà của động cơ và cuộn dây lắp trên vỏ máy. Khi nam châm trên bánh đà quay qua cuộn dây, xung điện nhận được điều khiển hệ thống đánh lửa điện tử phát ra tia lửa điện. Với kiểu lắp này cứ mỗi vòng quay của bánh đà, hệ thống phát ra một tia lửa điện (cuối quá trình nén và cuối quá trình thải). Tia lửa thừa cuối quá trình thải không ảnh hưởng gì đến quá trình công tác của động cơ. Hệ thống đánh lửa điện tử đơn giản này được thương mại

hóa phổ biến trên thị trường và được áp dụng rộng rãi trên các xe gắn máy một xi- lanh. Vị trí của nam châm và của cuộn dây nhận tín hiệu phải được lắp đồng bộ với nhau và đồng bộ với vị trí của piston hoặc góc quay trục khuỷu. Thời điểm đánh lửa ảnh hưởng lớn đến quá trình cháy và hiệu suất tối ưu của động cơ. Cuộn dây nhận tín hiệu được lắp trên đĩa với khe hoặc lỗ dài cho phép điều chỉnh tinh thời điểm đánh lửa. Sau khi được lắp đặt, loại hệ thống đánh lửa này không cần phải điều chỉnh, bảo trì vì nó không bị ăn mòn như hệ thống đánh lửa cổ điển sử dụng tiếp điểm.

Trừ khi nhà cung cấp của hệ thống đánh lửa quy định phương pháp lắp đặt, chúng ta có thể lắp nam châm lên bánh đà theo phương hướng trục hay hướng kính. Lỗ khoan để lắp nam châm không được rộng hơn hoặc sâu hơn kích thước của nam châm để đảm bảo tính cân bằng của bánh đà. Nam châm dán vào lỗ khoan trên bánh đà bằng nhựa epoxy hai thành phần và được giữ chặt bổ sung bằng một chốt nằm ngang trong trường hợp lắp theo hướng xuyên tâm.

Hệ thống tương tự cũng có thể được sử dụng cho động cơ 2 xi lanh nếu góc quay trục khuỷu giữa hai xi-lanh là 360°, nghĩa là nếu cả hai piston đến điểm chết trên cùng một lúc. Transistor có thể được kết nối với hai cuộn dây đánh lửa mắc nối tiếp, mỗi cuộn dây sử dụng một nửa điện áp của hệ thống. Khi đó cả hai bougie đánh lửa cùng một lúc, một bougie đánh lửa hỗn hợp cháy cuối quá trình nén còn bougie kia đánh lửa cuối quá trình thải.

Khi cải tạo động cơ diesel thành động cơ đánh lửa cưỡng bức chúng ta phải ngắt kết nối của bơm cao áp vì bơm cao áp sẽ bị hỏng nếu chạy khô, tức là không có nhiên liệu diesel. Vì vậy nếu phải tận dụng trục cam của bơm để dẫn động bộ điều tốc thì chúng ta phải tháo piston bơm và lò xo ra khỏi hệ thống.

Có thể bạn quan tâm!

-

Nghiên cứu quá trình cháy và phát thải ô nhiễm động cơ hybrid biogas-xăng - 2

Nghiên cứu quá trình cháy và phát thải ô nhiễm động cơ hybrid biogas-xăng - 2 -

![Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1]

Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1] -

![Khả Năng Sinh Khí Biogas Của Một Số Nguyên Liệu [1]](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) Khả Năng Sinh Khí Biogas Của Một Số Nguyên Liệu [1]

Khả Năng Sinh Khí Biogas Của Một Số Nguyên Liệu [1] -

Cơ Sở Lý Thuyết Quá Trình Tạo Hỗn Hợp Và Cháy Trong Động Cơ Đốt Trong

Cơ Sở Lý Thuyết Quá Trình Tạo Hỗn Hợp Và Cháy Trong Động Cơ Đốt Trong -

Mô Hình Cháy Không Đồng Nhất Thông Qua Đại Lượng Bảo Toàn

Mô Hình Cháy Không Đồng Nhất Thông Qua Đại Lượng Bảo Toàn -

Các Công Thức Thực Nghiệm Tốc Độ Cháy Cơ Bản

Các Công Thức Thực Nghiệm Tốc Độ Cháy Cơ Bản

Xem toàn bộ 178 trang tài liệu này.

Đối với động cơ có số xi lanh nhiều hơn 2, chúng ta phải sử dụng bộ chia điện. Trong trường hợp này chúng ta phải kết nối trục cam hoặc bánh răng dẫn động bơm cao áp nguyên thủy vào cơ cấu dẫn động bộ chia điện một cách phù hợp.

Bộ chia điện của động cơ ô tô thường có cơ cấu điều chỉnh góc đánh lửa sớm kiểu ly tâm. Vì vậy phải lắp đúng chiều quay. Nếu lắp chiều quay ngược lại, thời điểm đánh lửa bị muộn làm ảnh hưởng xấu đến hiệu suất động cơ khi chạy ở tốc độ cao.

Bougie có thể được lắp vào lỗ vòi phun nếu:

- Lỗ không lớn hơn so với đường kính ren của bougie tiêu chuẩn (ba kích cỡ có sẵn),

- Độ dày của nắp xi-lanh tương ứng với chiều dài của phần ren của bougie (hai độ dài tiêu chuẩn),

- Phần mở rộng của lỗ khoan kể cả phần ren không làm giảm đáng kể độ dày vật liệu của đế xú páp, nếu không phần vật liệu này có thể bị nứt làm rớt đế xú páp.

Các lỗ lắp vòi phun sẽ được khoan đạt kích thước cần thiết để taro ren (tiêu chuẩn). Nếu nắp máy quá dày, lỗ lắp thân bougie (không phải phần ren) có thể kéo dài sao cho khi lắp bougie vào nắp máy điện cực của nó nhô ra trong buồng cháy một chút (nhỏ hơn 2-3 mm). Khi bugi nhô vào buồng cháy quá nhiều, nó có thể chạm vào xú páp hay đỉnh piston, gây hỏng hóc. Mặt khác, phần ren nhô vào trong buồng cháy, phần ren này có thể bị cháy và bị bám muội than, rất khó tháo ra.

Nếu lỗ lắp vòi phun lớn hơn kích thước ren bougie, ta phải dùng một ống đệm có ren trong và ren ngoài để lắp trung gian. Trong bất kỳ trường hợp nào, mối lắp cũng cần đảm bảo kín.

Nguồn điện cung cấp cho hệ thống đánh lửa có thể là accu hay máy phát điện.

Việc lựa chọn bộ tạo hỗn hợp cho động cơ biogas đánh lửa cưỡng bức được cải tạo từ động cơ diesel được thực hiện tương tự như đối với bất kỳ động cơ đánh lửa cưỡng bức nào được chuyển sang chạy bằng gas. Bộ tạo hỗn hợp kiểu venturi, bộ tạo hỗn hợp kiểu van, ngay cả buồng tạo hỗn hợp đơn giản đều có thể áp dụng cho một phạm vi hoạt động hạn chế của động cơ.

Trong trường hợp bộ chia điện được dẫn động bằng trục cam, chúng ta có thể sử dụng lại bộ điều tốc nguyên thủy của động cơ để điều khiển bướm ga của bộ tạo hỗn hợp. Bộ điều tốc ngoài độc lập như đã mô tả ở động cơ nhiên liệu kép trên đây cũng có thể được sử dụng để khống chế tốc độ của kiểu động cơ này.

1.4. Tình hình nghiên cứu ứng dụng động cơ biogas thế giới và Việt Nam

1.4.1. Các công trình nghiên cứu ứng dụng động cơ biogas trên thế giới

Biogas đã và đang được ứng dụng mạnh từ các nước đang phát triển đến các

nước phát triển. Ở châu Âu, có hàng ngàn các điểm lắp đặt hệ thống xử lý chất hữu cơ thành biogas và các quốc gia đi đầu như Đức, Áo, Đan Mạch và Thụy Điển có số lượng lớn các hệ thống biogas hiện đại [16, 17].

Hầu hết các hệ thống biogas ở châu Á đều sử dụng công nghệ đơn giản. Tại Trung Quốc, có khoảng 18 triệu hầm biogas quy mô hộ gia đình ở khu vực nông thôn đang vận hành vào năm 2006 và tiềm năng biogas toàn bộ Trung Quốc dự đoán là 145 tỉ mét khối trong khi ở Ấn Độ chỉ xấp xỉ 5 triệu hầm biogas quy mô hộ gia đình đang được vận hành.

Tại Ấn Độ, chương trình năng lượng nông thôn được triển khai từ những năm 90 của thế kỷ XX, hàng triệu bể khí methane cung cấp nhiên liệu thắp sáng, nấu bếp và chạy máy phát điện. Ở các nước khác như Nepal và cũng có số lượng đáng kể hầm biogas quy mô gia đình. Chính phủ Thái Lan đặt mục tiêu đến năm 2022, năng lượng tái tạo chiếm khoảng 14% trong tổng lượng năng lượng tiêu thụ. Thái Lan có khả năng sản xuất trên một tỉ mét khối biogas mỗi năm từ nông nghiệp, tuy nhiên năng lực sản xuất hiện tại mới đạt 36% khả năng này [18-20].

Việc sử dụng biogas cho động cơ đốt trong từ thời chiến tranh thế giới lần thứ 2 khi hàng ngàn xe chạy bằng khí nước thải ở châu Âu. Trong những năm 1942-1944, các xe tải thu gom rác sử dụng động cơ diesel được vận hành sử dụng khí cống rãnh được lọc và nén ở Zurich, Thụy sĩ [21]. Khoảng năm 1955, tầm quan trọng của biogas giảm đáng kể vì biogas không còn lợi nhuận nữa do sự dư thừa dầu. Giá của dầu nhiên liệu rất thấp và hầu như các nhà máy biogas dừng hoạt động [34]. Trong những năm 1980, sau cuộc khủng hoảng về năng lượng, biogas trở thành quan trọng trở lại trong việc động cơ đốt trong sản xuất điện.

Năm 1981, một nỗ lực đã được thực hiện để sử dụng biogas cho động cơ diesel chuyển sang đánh lửa cưỡng bức bởi D. J. Hickson [22]. Ông ta cho rằng công suất động cơ biogas giảm 35% khi so sánh với diesel và 40% so sánh với nhiên liệu xăng. Cũng trong năm đó, các nghiên cứu khác cũng được thực hiện bởi S. Neyeloff và W.

W. Cunkel. Họ đã sử dụng động cơ CFR và đã chạy nó với biogas với các tỉ số nén khác nhau. Họ đã đạt tới tỉ số nén 15:1 cho giải pháp tối ưu [23]. Nhiệt trị thấp, thành

phần ăn mòn hóa học và khó khăn trong vận chuyển là những thách thức chính của biogas. Năm 1983, R.H. Thring kết luận rằng biogas chỉ thích hợp cho nơi gần chỗ sản xuất ra nó và ông ta đề nghị chuyển đổi nhiên liệu khí như biogas hoặc khí thiên nhiên thành nhiên liệu lỏng như cồn hoặc xăng.

Năm 1985, Jenbacher Werke AG giới thiệu một nhà máy sản xuất điện sử dụng động cơ đốt cháy khí biogas hỗn hợp nghèo. Họ đã có thể điều khiển tỉ lệ không khí nhiên liệu để đưa nhiều nhiên liệu vào xi lanh và phải cải tạo nắp máy để cho van nạp lớn hơn. A.G.Wunsche đã không định lượng thành phần khí nhưng đã thực nghiệm lượng methane thấp hơn so với lượng họ đã sử dụng làm nhiên liệu cho động cơ. Sau đó để tránh kích nổ, họ sử dụng cảm biến kích nổ. Tuy nhiên, công suất đầu ra thấp vẫn còn là vấn đề chưa giải quyết được. Caterpillar nhà sản xuất động cơ khác đã cố gắng vận hành động cơ đánh lửa cưỡng bức với khí bãi rác năm 1987. Họ đã phát triển động cơ tại trại để giải quyết các vấn đề biogas. Sau đó động cơ đã chạy trên một bãi chôn lấp thực sự. Báo cáo của N.C. Macari cho thấy sự mài mòn quá nhiều sau 400 giờ và như vậy là tuổi thọ của dầu bôi trơn giảm [24].

Năm 1992 G. A. Karim và I. Wierzba thuộc đại học Calgary đã nghiên cứu về các đặc tính nhiệt động lực và động lực của quá trình cháy của hỗn hợp methane – không khí có sự hiện diện của CO2 [25]. Sau đó, G. A. Karim tiếp tục mô tả hiện tượng cháy biogas trong động cơ đốt trong [26, 27]. K. Tanoue đã nghiên cứu phát triển nâng cao các giới hạn cháy của nhiên liệu biogas trên ý tưởng cháy của nhiên liệu khí thiên nhiên bằng cách bổ sung thêm hydro vào hỗn hợp methane nghèo [28]. Suất tham dự tối ưu của hydro để đảm bảo tăng công suất động cơ mà không để xảy ra hiện tượng cháy kích nổ là khoảng từ 20-25% tính theo thể tích trong điều kiện thử nghiệm tỉ số nén động cơ 8,5-10, góc đánh lửa sớm 200 trước điểm chết trên, độ đậm đặc của hỗn hợp từ 0,6 đến 1,2.

Một nghiên cứu khác trên các xe hơi của Volkswagen đã được thực hiện ở Brazil để so sánh hiệu năng của nhiên liệu biogas với cồn cho các xe hơi vào năm 1992. Thời điểm đánh lửa, sự phân phối hỗn hợp và khí thải đã được nghiên cứu và các thông số khác nhau như tốc độ xe tối đa, khả năng tăng tốc và tốc độ động cơ tối đa đều được xét đến [29].

Trong khi việc chuyển đổi động cơ đánh lửa cưỡng bước sang sử dụng biogas là dễ dàng hơn thì động cơ hai nhiên liệu cho thấy một số ưu điểm. Sau thập niên 90, động cơ diesel được chuyển đổi thành động cơ hai nhiên liệu biogas-diesel. V. Deri và

G. Mancini đã chuyển đổi một động cơ diesel sang hai nhiên liệu và đạt được quá trình cháy hỗn hợp nghèo ổn định hơn bởi vì việc sử dụng diesel phun mồi để đánh lửa hỗn hợp. Tuy nhiên việc điều khiển độc lập của hỗn hợp không khí-gas và nhiên liệu phun mồi là rất phức tạp [30].

Sau khi các nghiên cứu chi tiết và quá trình cháy biogas đã được sáng tỏ trong động cơ đốt trong bởi các nhà khoa học, đó là nhiệm vụ của các kỹ sư để tìm ra một giải pháp để mở rộng các giới hạn. G. P. Mueller [31] báo cáo rằng ở tập đoàn Caterpillar, họ đã phát triển thành công một động cơ SI sử dụng khí bãi chôn lấp mà không mất công suất. Họ đã có thể đạt được cùng công suất nhưng hao phí nhiên liệu tăng 4%. Khái niệm buồng cháy phụ đã cải thiện việc đốt cháy biogas trong động cơ SI đã được nghiên cứu chi tiết bởi A. Roubaud và D. Favrat vào năm 2005 [32]. Họ cho thấy rằng có thể đạt được hiệu suất và công suất cao hơn với nhiên liệu biogas so với động cơ sử dụng khí thiên nhiên trong khi khí thải vẫn đảm bảo ở mức thấp. Ngoài John K. S. Wong [33] đã nghiên cứu kết quả của khí thải động cơ biogas, không ai có những nghiên cứu quan trọng được tiến hành cho đến năm 1998 khi J. Huang và R. J. Crookers tiến hành thiết lập và đo ô nhiễm cho các thành phần biogas khác nhau trên một động cơ khảo sát.

1.4.2. Các công trình nghiên cứu phát triển động cơ biogas ở Việt Nam

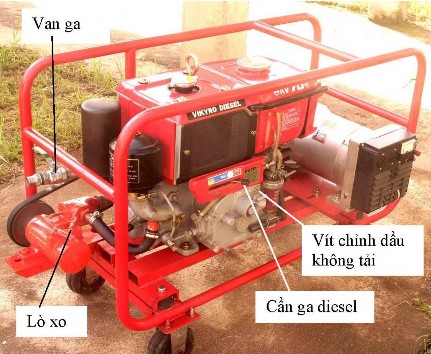

GS. Bùi Văn Ga và các cộng sự tại Đại học Đà Nẵng đã bắt đầu tham gia nghiên cứu về động cơ sử dụng biogas từ năm 2007, cho đến nay đã lắp đặt thành công nhiều máy phát điện nhỏ, vừa và lớn trên cả nước [10]. Các động cơ biogas đã trải qua một thời gian hoạt động ổn định và tận dụng hết nguồn biogas sinh ra, đem lại lợi nhuận rất lớn cho người chăn nuôi. Nhóm nghiên cứu đã thiết kế, chế tạo các bộ phụ kiện cung cấp biogas cho động cơ đánh lửa cưỡng bức (hình 1.8) và động cơ dual fuel biogas-diesel (hình 1.9).

Hình 1.8: Bộ phụ kiện cung cấp biogas cho động cơ đánh lửa cưỡng bức

Hình 1.9: Bộ phụ kiện cung cấp biogas cho động cơ dual fuel biogas-diesel

Công bố đầu tiên nghiên cứu biogas của GS. Ga và cộng sự là thử nghiệm biogas trên xe gắn máy vào năm 2007 [11]. Nhờ sử dụng oxit sắt để hấp phụ H2S và sử dụng nước để hấp thụ CO2, khí biogas được làm giàu thêm 30%, hàm lượng H2S chỉ còn 0,5% so với mẫu khí nguyên thủy. Động cơ xe gắn máy 110cc với bộ phụ

kiện GA5 chạy bằng khí biogas đã qua lọc có mức độ phát thải HC khoảng 10% và CO khoảng 1% so với giới hạn cho phép của tiêu chuẩn Việt Nam. Cũng trong năm này, GS. Ga và các công sự đã công bố nghiên cứu hệ thống cung cấp khí biogas cho động cơ kéo máy phát điện 2HP trình bày hệ thống cung cấp khí biogas hoàn chỉnh cho cụm động cơ đốt trong - máy phát điện [12]. Khí biogas sau khi qua hệ thống khử H2S và hấp thụ CO2 được cung cấp cho động cơ đánh lửa cưỡng bức nhờ bộ phụ kiện chuyển đổi nhiên liệu biogas/xăng. Bộ phụ kiện này được phát triển trên cơ sở bộ phụ kiện GA5 sử dụng trên xe gắn máy chạy bằng LPG bằng cách bổ sung thêm bộ điều tốc phụ. Nhờ vậy động cơ có thể làm việc ổn định ở tất cả các chế độ tải khác nhau của máy phát [13]. GS. Ga và các cộng sự đã tiếp tục công bố nghiên cứu về hệ thống cung cấp biogas cho động cơ dual fuel biogas-diesel [14, 15, 3]. Động cơ hai nhiên liệu biogas-diesel đã được chuyển đổi từ động cơ diesel Kubota nguyên thủy. Bộ chuyển đổi bao gồm bộ hòa trộn và bộ điều tốc điều khiển van bướm cơ khí. Nguồn năng lượng chính của động cơ được cung cấp từ biogas. Một lượng nhỏ diesel khoảng 5% lượng phun tối đa được phun để khởi động quá trình cháy. Động cơ tiêu thụ 1m3 biogas/1kWh điện. Khí thải động cơ không có bồ hóng. Dao động điện áp của máy phát nhỏ hơn 5% khi tải bên ngoài thay đổi. Thời gian ổn định điện áp nhỏ hơn 5s.

Đến năm 2009, khả năng giảm phát thải CO2 ở Việt Nam nhờ sản xuất điện năng bằng biogas đã được GS. Ga nghiên cứu cho thấy nếu sử dụng công nghệ chuyển đổi biogas thành điện, mỗi năm nước ta có thể sản xuất 10% điện năng bằng nhiên liệu tái tạo và giảm 6,5% phát thải Carbon vào bầu khí quyển. Bên cạnh đó, động cơ nhiều xi lanh cỡ lớn hai nhiên liệu cũng đã được nghiên cứu xác định kích thước van cung cấp biogas [4]. Mục đích của nghiên cứu này là xác định kích thước của hệ thống cung cấp biogas để cải tạo các động cơ diesel nhiều xi lanh cỡ lớn sang chạy bằng hai nhiên liệu. Dựa vào phân tích áp suất trên đường nạp động cơ, giản đồ kích thước van cung cấp biogas theo các thông số của động cơ và của nguồn nhiên liệu được xác lập. Kết quả cho thấy có thể thiết kế một van cung cấp cho phép động cơ tương ứng làm việc với nguồn biogas có phạm vi thay đổi rộng về hàm lượng CH4 và áp

![Sự Cần Thiết Của Việc Sử Dụng Năng Lượng Tái Tạo [1]](https://tailieuthamkhao.com/uploads/2022/10/17/nghien-cuu-qua-trinh-chay-va-phat-thai-o-nhiem-dong-co-hybrid-biogas-xang-3-1-120x90.jpg)

![Khả Năng Sinh Khí Biogas Của Một Số Nguyên Liệu [1]](https://tailieuthamkhao.com/uploads/2022/10/17/nghien-cuu-qua-trinh-chay-va-phat-thai-o-nhiem-dong-co-hybrid-biogas-xang-4-1-120x90.png)