Nhiều nghiên cứu cũng cho thấy, nếu lượng chạy dao s quá nhỏ (S<0.03 mm/vg) thì trị số của Rz lại tăng, nghĩa là thực hiện bước tiện tinh hay phay tinh với lượng chạy dao quá nhỏ sẽ không có ý nghĩa đối với việc cải thiện chất lượng bề mặt.

Các thông số góc sắc và góc sau cũng ảnh hưởng tới độ nhám bề mặt. Khi giảm góc cắtthì điều kiện thoát phoi khi cắt tốt hơn, phoi sẽ ít bị biến dạng hơn do đó làm cho chiều cao nhấp nhô khi cắt giảm đi. Tăng góc sau α của dao thì độ nhấp nhô bề mặt giảm vì diện tích tiếp xúc giữa dao và chi tiết giảm, do đó ma sát giảm.

b. Ảnh hưởng của vận tốc cắt

Vận tốc cắt có ảnh hưởng rất lớn đế độ nhám bề mặt. Nhiều kết quả nghiên cứu thực nghiệm đã cho thấy tương quan giữa vận tốc cắt với độ nhấp nhồ bề mặt là hàm phi tuyến. Khi cắt thép cacbon ở vận tốc cắt thấp, nhiệt cắt không cao, phoi kim loại tách dễ, biến dạng của lớp kim loại không nhiều, vì vậy độ nhám bề mặt thấp. Khi tăng vận tốc cắt lên khoảng 15 ÷ 20 m/phút thì nhiệt cắt và lực cắt đều tăng gây ra biến dạng dẻo mạnh, ở mặt trước và mặt sau của dao kim loại bị chảy dẻo. Khi lớp kim loại bị nén chặt ở mặt trước dao và nhiệt độ cao làm tăng hệ số ma sát ở vùng cắt sẽ hình thành lẹo dao. Đó là lí do một ít kim loại bị chảy và bám vào mặt trước và một phần mặt sau của dao, về cấu trúc thì lẹo dao là hạt kim loại rất cứng, nhiệt độ nóng chảy lên tới khoảng 30000C, bám rất chắc vào mặt trước và một phần mặt sau của dao. Lẹo dao làm tăng độ nhám bề mặt gia công. Nếu tiếp tục tăng vận tốc cắt, lẹo dao bị nung nóng nhanh hơn, vùng kim loại biến dạng bị phá hủy, lực dính của lẹo dao không thắng nổi lực ma sát của dòng phoi và lẹo dao bị cuốn đi. Lẹo dao biến mất ứng với vận tốc cắt khoảng 30÷60 m/phút. Vớivận tốc cắt lớn hơn 60 m/phút thì lẹo dao không hình thành được, nên độ nhám bề mặt gia công giảm (độ nhẵn bóng bề mặt tăng).

Khi gia công kim loại giòn (gang) các mảnh kim loại bị trượt và vỡ ra không theo thứ tự do đó làm tăng độ nhấp nhô (độ nhám) bề mặt. Tăng vận tốc cắt sẽ giảm được hiện tượng vỡ vụn của kim loại và như vậy làm giảm độ nhấp nhô bề mặt.

c. Ảnh hưởng của lượng chạy dao

Lượng chạy dao s ngoài ảnh hưởng mang tính chất hình học như đã nói ở trên, còn có ảnh hưởng lớn đến mức độ biến dạng dẻo và biến dạng đàn hồi ở bề mặt gia công, làm cho độ nhám thay đổi. Nhiều công trình nghiên cứu cũng cho thấy quan hệ giữa lượng chạy dao s và chiều cao nhấp nhô tế vi (độ nhám bề mặt) Rz khi gia công thép cacbon là hàm phi tuyến.

Khi gia công với lượng chạy dao s = 0.02 ÷ 0.15 mm/vòng thì bề mặt gia công có độ nhấp nhô tế vi giảm. Nếu gia công với s < 0.02 mm/vòng thì độ nhấp nhô sẽ tăng lên (độ nhẵn bóng giảm xuống) vì ảnh hưởng của biến dạng dẻo lớn hơn ảnh hưởng của các yếu tố hình học. Nếu lượng chạy dao s>0.15 mm/vòng thì biến dạng đàn hồi sẽ ảnh hưởng đến sự hình thành các nhấp nhô tế vi, kết hợp với ảnh hưởng của các yếu tố hình học, làm cho độ nhám bề mặt tăng lên.

d. Ảnh hưởng của chiều sâu cắt

Chiều sâu cắt t nhìn chung không có ảnh hưởng đáng kể đến độ nhám bề mặt. Tuy nhiên nếu chiều sâu cắt quá lớn thì rung động trong quá trình cắt tăng, do đó độ nhám có thể tăng. Ngược lại, chiều sâu cắt quá nhỏ sẽ làm cho dao bị trượt trên bề mặt gia công và xảy ra hiện tượng cắt không liên tục, do đó độ nhám bề mặt lại tăng. Hiện tượng gây trượt dao thường ứng với giá trị của chiều sâu cắt trong khoảng 0.02 ÷ 0.03 mm.

e. Ảnh hưởng của vật liệu gia công

Vật liệu gia công ảnh hưởng đến độ nhám bề mặt (độ nhấp nhô tế vi) chủ yếu là do khả năng biến dạng dẻo. Vật liệu dẻo và dai (thép ít cacbon) dễ

biến dạng dẻo sẽ làm cho độ nhám bề mặt tăng hơn so với vật liệu cứng và giòn.

Để đạt được độ nhám bề mặt thấp (độ nhẵn bóng cao) người ta thường tiến hành thường hóa thép cacbon ở nhiệt độ 850-870°C trước khi cắt gọt.

Độ cứng của vật liệu gia công tăng thi chiều cao nhấp nhô tế vi giảm và hạn chế ảnh hưởng của tốc độ cắt tới chiều cao nhấp nhô tế vi. Khi độ cứng của vật liệu gia công đạt tới giá trị HB = 5000N/mm2 thì ảnh hưởng của tốc độ cắt tới chiều cao nhấp nhô tế vi (Rz) hầu như không còn. Mặt khác, giảm tính dẻo của vật liệu gia công bằng biến cứng bề mặt cũng làm giảm chiều cao nhấp nhô tế vi.

Nhận xét:

Qua phân tích ở trên,cho thấy rằng có rất nhiều yếu tố ảnh hưởng đến hai chỉ tiêu nghiên cứu là chi phí năng lượng riêng và độ nhám bề mặt gia công chúng có thể chia thành các nhóm như sau:

-Nhóm yếu tố thuộc về chế độ cắt gồm tốc độ cắt, lượng chạy dao,chiều sâu cắt;

-Nhóm yếu tố thuộc về thông số hình học của dao cắt góc sắc,góc nghiêng, bán kính mũi dao..

-Các yếu tố thuộc về vật liệu.

Các yếu tố này cùng một lúc ánh hưởng đến các chỉ tiêu quan tâm nghiên cứu nói trên. Nếu tiến hành nghiên cứu sự tác động đồng thời của các yếu tố thì cho ta bức tranh đầy đủ, toàn diện, chính xác về qui luật,mức độ ánh hưởng của các yếu tố đến các chỉ tiêu quan tâm, làm tăng giá trị thực tiễn cũng như ý nghĩa khoa học của đề tài.

Tuy nhiên, do thời gian nghiên cứu có hạn chúng tôi chỉ tập trung nghiên cứu vào hai yếu tố quan trọng là tốc độ cắt và góc mài cạnh cắt chính

để hạn chế tác động của các yếu tố còn lại là khi khảo nghiện giữ nguyên thông số ban đầu của chúng theo đúng tiêu chuẩn.

4.1. Chuẩn bị thực nghiệm

Chương 4

KẾT QUẢ NGHIÊN CỨU

+ Thiết bị đo được sử dụng trong khảo nghiệm bao gồm:

- Máy đo tiêu hao công suất điện FLUKE 41B;

- Máy đo độ nhám bề mặt TR 200;

- Đồng hồ bấm giây TIAN FU PC894;

- Máy tính cài đặt phần mềm FLUKEVIEW 41.

+ Thiết bị gia công bao gồm:

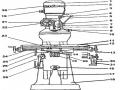

- Máy phay đa năng TUM20VS

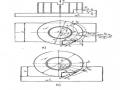

- Dao phay mặt đầu:

Hình 4.1. Dao phay mặt đầu

- Phôi thép.

4.2. Kết quả thí nghiệm thăm dò

Đề tài tiến hành 50 thí nghiệm thăm dò để xác định quy luật phân bố của các hàm chi phí năng lượng riêng và hàm chất lượng bề mặt gia công.

Từ những số liệu thăm dò (phụ lục 1) thu thập được ta có: Số lượng nhóm các giá trị thu thập: c = 5log50 = 8 nhóm

+ Xét hàm chi phí năng lượng riêng:

- Khoảng chia nhóm K:

K = Xmax Xmin 6,24- 5,6 0,08

c 8

Bảng 4.1. Tổng hợp kết quả phân bố thực nghiệm

Nr | Nrtb | fi | 2 Nrtb | fi.Nrb | 2 fi.Nrtb | |

1 | 5.60-5.68 | 5.64 | 8 | 31.76 | 45.09 | 254.10 |

2 | 5.68-5.76 | 5.72 | 8 | 32.66 | 45.72 | 261.31 |

3 | 5.76-5.84 | 5.80 | 13 | 33.59 | 75.34 | 436.67 |

4 | 5.84-5.92 | 5.88 | 8 | 34.53 | 47.01 | 276.26 |

5 | 5.92-6.00 | 5.96 | 7 | 35.46 | 41.69 | 248.25 |

6 | 6.00-6.08 | 6.02 | 4 | 36.28 | 24.09 | 145.13 |

7 | 6.08-6.16 | 0.00 | 0 | 0.00 | 0.00 | 0.00 |

8 | 6.16-6.24 | 6.23 | 2 | 38.78 | 12.45 | 77.55 |

Tổng | 41.23 | 50 | 243.07 | 291.40 | 1699.27 |

Có thể bạn quan tâm!

-

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng -

Cấu Tạo, Nguyên Lý Hoạt Động Máy Phay Vạn Năng Tum20Vs

Cấu Tạo, Nguyên Lý Hoạt Động Máy Phay Vạn Năng Tum20Vs -

Những Nhân Tố Ảnh Hưởng Đến Chi Phí Năng Lượng Riêng Khi Phay

Những Nhân Tố Ảnh Hưởng Đến Chi Phí Năng Lượng Riêng Khi Phay -

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 10

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 10 -

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 11

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 11

Xem toàn bộ 91 trang tài liệu này.

- Xác định đặc trưng của phân bố thực nghiệm (bảng 4.2):

Bảng 4.2. Các đặc trưng của phân bố thực nghiệm

5.60 | |

Max | 6.24 |

Trung bình | 5.83 |

Tổng | 291.40 |

Số trung bình toàn phương z | 5.83 |

Sai tiêu chuẩn S | 0.24 |

Hệ số biến động S% | 2.47 |

Phạm vi biến động R | 0.64 |

Độ lệch Sk | 0.68 |

Độ nhọn phân bố Ex | -1.30 |

Tiêu chuẩn 2 tt | 14.75 |

Tra bảng ta được 2 = 67,5. Bậc tự do k = n - 1 = 49. Như vậy

2 < 2

0.5;k

số liệu đo được trong bảng thí nghiệm tuân theo phân bố chuẩn.

- Số lần lặp mỗi thí nghiệm m = 2,61, lấy m = 3.

+ Xét hàm độ nhám bề mặt:

tt b

- Khoảng chia nhóm K =

X max X min 4,14 3,58 0,07

m 8

Bảng 4.3. Tổng hợp kết quả phân bố thực nghiệm

Ra | Ratb | fi | 2 Ratb | fi .Ratb | 2 fi. Ratb | |

1 | 3.58 | 3.60 | 2 | 12.924 | 7.19 | 25.85 |

2 | 3.65 | 3.69 | 18 | 13.628 | 66.45 | 245.31 |

3 | 3.72 | 3.75 | 6 | 14.050 | 22.49 | 84.30 |

4 | 3.79 | 3.81 | 8 | 14.545 | 30.51 | 116.36 |

5 | 3.86 | 3.89 | 11 | 15.132 | 42.79 | 166.45 |

6 | 3.93 | 3.98 | 4 | 15.801 | 15.9 | 63.20 |

7 | 4.00 | 0 | 0 | 0.000 | 0 | 0.00 |

8 | 4.07 | 4.14 | 1 | 17.140 | 4.14 | 17.14 |

Tổng | 26.85375 | 50 | 103.2194 | 189.47 | 718.612 |

-Xác định các đặc trưng của phân bố thực nghiệm (bảng 4.4):

Bảng 4.4. Các đặc trưng của phân bố thực nghiệm

3.58 | |

Max | 4.14 |

Trung bình | 3.79 |

Tổng | 189.47 |

Số trung bình toàn phương z | 3.79 |

Sai tiêu chuẩn S | 0.16 |

Hệ số biến động S% | 3.00 |

Phạm vi biến động R | 0.56 |

Độ lệch Sk | 0.66 |

Độ nhọn phân bố Ex | -1.44 |

Tiêu chuẩn 2 tt | 31.75 |

Tra bảng ta được 2 =67,5. Bậc tự do k = n - 1 = 49. Như vậy

2 < 2

0.5;k

số liệu đo được trong bảng thí nghiệm tuân theo phân bố chuẩn.

- Số lần lặp mỗi thí nghiệm m = 2,74, lấy m = 3.

4.3. Kết quả thí nghiệm đơn yếu tố

tt b

Sau khi thực hiện công việc chuẩn bị đầy đủ, chúng tôi tiến hành làm thí nghiệm đơn yếu tố. Kết quả thu được trình bày ở phần phụ lục 2, 3:

4.3.1. Ảnh hưởng của tốc độ cắt tới chi phí năng lượng riêng và độ nhám bề mặt

Kết quả thí nghiệm được thể hiện ở bảng 4.5

Bảng 4.5. Kết quả thí nghiệm ảnh hưởng của tốc độ cắt

v (v/p) | Nr (Wh/m3) | Ra (μm) | t (s) | V (m3) | |

1 | 220 | 5.19 | 4.469 | 67.71 | 1.56 |

220 | 5.35 | 5.420 | 70.02 | 1.56 | |

220 | 5.29 | 5.032 | 69.98 | 1.56 | |

2 | 240 | 4.51 | 4.017 | 55.69 | 1.56 |

240 | 5.66 | 4.283 | 67.92 | 1.56 | |

240 | 6.31 | 4.317 | 69.73 | 1.56 | |

3 | 260 | 5.83 | 3.333 | 57.34 | 1.56 |

260 | 5.75 | 4.269 | 57.77 | 1.56 | |

260 | 5.89 | 3.592 | 58.20 | 1.56 | |

4 | 280 | 6.92 | 3.615 | 67.09 | 1.56 |

280 | 6.49 | 3.387 | 65.00 | 1.56 | |

280 | 5.54 | 3.439 | 57.35 | 1.56 | |

5 | 300 | 7.68 | 3.257 | 71.55 | 1.56 |

300 | 6.98 | 3.504 | 69.49 | 1.56 | |

300 | 6.90 | 3.385 | 68.24 | 1.56 |

+ Chi phí năng lượng riêng

- Tính đồng nhất của phương sai được kiểm tra theo Kohren:

Gtt = 0,3250 < Gb = 0,7885.

Phương sai của các thí nghiệm được coi là đồng nhất