2.5.4. Xác định các giá trị hợp lý

1. Một số phương pháp giải bài toán tối ưu [2]

Phương pháp trao đổi giá trị phụ (phương pháp nhân tử Lagranger)

m

F(X, λ)= Y (X)+ λ Y (X) ε

(2.60)

1 i j j 2

Trong đó: Y1- Hàm cơ sở (hàm chính);

Yj- Hàm điều kiện (hàm bổ trợ); λj- Nhân tử Lagranger;

εj- Hằng số (Giá trị mong muốn của hàm Yj).

Giải hệ đạo hàm riêng:

F

x

0;i 1...n

i (2.61)

F

0; j 2...m

λj

Giải hệ (n-m+1) phương trình (2.61) với các ẩn xi, λj, ta xác định được cực trị của F.

2. Phương pháp thứ tự ưu tiên:

Nội dung của phương pháp này là trong số các mục tiêu dạng: Yj=fj(x1, x2,...,xn)→max(min)

chỉ chọn lấy một mục tiêu quan trọng nhất, chủ yếu nhất (theo quan điểm nào đó). Bài toán là việc tìm cực trị một hàm Y1, trong khi đảm bảo giá trị giới hạn các hàm mục tiêu còn lại – bài toán tối ưu có điều kiện. Theo phương pháp này, mức độ chính xác của bài toán phụ thuộc vào việc chọn mục tiêu chính và giới hạn của mục tiêu khác. Tác giả Straubel nêu ra trình tự tính toán ưu tiên như sau: Các hàm Yj được săp xếp theo các thứ tự quan trọng từ YR1,..., YRM và bài toán giải theo trình tự:

Tối ưu bước 1: Giải bài toán YR1(xi)→min, với điều kiện Gk(xi)>0; ximin<xi<ximax

Kết quả được: YR1*=YR1(xi*)

Tối ưu hoá bước 2: Để hàm YR2 đạt tối ưu thì giá trị YR1 phải chịu một tổn thất R1 nhất định nên có bài toán: YR2(xi)→min, với điều kiện YR1=YR1*- R1; ximin<xi<ximaxnếu R1 chọn chưa được thoả đáng, có thể điều chỉnh lại cho đến khi được lời giải như mong muốn và chuyển sang bước tiếp theo.

Tối ưu bước k: Tương tự các bước trên, ta có bài toán: YRk(xi)→min, với YR1=YR1*-R1; YR2=YR2*-R2;....

Cho đến bước thứ m, ta sẽ có lời giải của bài toán.

3. Phương pháp hàm trọng lượng (phương pháp tối ưu hoá tổng quát kiểu tổng)

m

Y= αjYj j1

(2.62)

m

Khi các mục tiêu có cùng số đo, có thể thành lập tiêu chuẩn tối ưu chung ở dạng một tổng như sau: Ở đây αj là trọng lượng ưu tiên đánh giá mức độ quan trọng tương đối của tiêu chuẩn thứ j và chúng thoả mãn điều kiện:

αj=1 (2.63)

j1

Việc chọn các giá trị cụ thể của αj có thể tiến hành bằng phương pháp xếp hạng, tương tự như đối với hàm mục tiêu Yj ở trên.

Chương 3

CƠ SỞ LÝ LUẬN CỦA ĐỀ TÀI

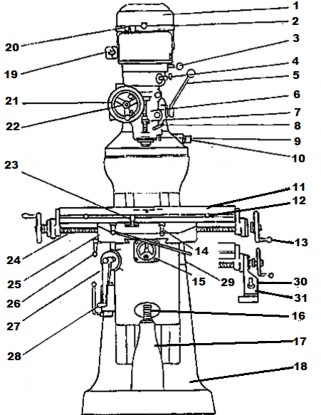

3.1. Cấu tạo, nguyên lý hoạt động máy phay vạn năng TUM20VS

3.1.1. Cấu tạo

Máy phay vạn năng TUM20VS do hãng Toongchi Đài Loan sản xuất có đặc tính kỹ thuật chính được thể hiện bảng 3.1

Bảng 3.1. Thông số kỹ thuật của máy phay TUM20VS

2045 mm | |

Chiều sâu máy | 1620 mm |

Chiều rộng máy | 2180-2490 mm |

Kích thước bàn máy | 190 x 660 mm |

Kiểu đầu gia công | NST#30/R-8 |

Hành trình X | 710-850 mm |

Hành trình Y | 315 mm |

Hành trình Z | 410 mm |

Motor | 2 HP |

Đường kính khoan lớn nhất | 32 mm |

Khả năng phay mặt đầu | 75 mm |

Hành trình trục phay | 110 mm |

Tốc độ đầu phay | 80 – 3000 vòng / phút 8 cấp |

Khoảng cách từ mũi đầu phay đến bàn máy | 50 mm |

Trọng lượng máy | 997 kg |

Có thể bạn quan tâm!

-

Đối Tượng, Phạm Vi Và Giới Hạn Nghiên Cứu

Đối Tượng, Phạm Vi Và Giới Hạn Nghiên Cứu -

Nội Dung Của Phương Pháp Qui Hoạch Thực Nghiệm

Nội Dung Của Phương Pháp Qui Hoạch Thực Nghiệm -

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng -

Những Nhân Tố Ảnh Hưởng Đến Chi Phí Năng Lượng Riêng Khi Phay

Những Nhân Tố Ảnh Hưởng Đến Chi Phí Năng Lượng Riêng Khi Phay -

Ảnh Hưởng Của Tốc Độ Cắt Tới Chi Phí Năng Lượng Riêng Và Độ Nhám Bề Mặt

Ảnh Hưởng Của Tốc Độ Cắt Tới Chi Phí Năng Lượng Riêng Và Độ Nhám Bề Mặt -

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 10

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 10

Xem toàn bộ 91 trang tài liệu này.

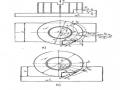

Máy có cấu tạo thể hiện ở hình 3.1.

Hình 3.1. Sơ đồ cấu tạo máy phay TUM20VS

Mô tơ | 17 | Ụ nâng bàn máy | |

2 | Vít khoá (hãm) tốc dộ | 18 | Thân máy |

3 | Tay đổi tốc độ cao thấp | 19 | Công tắc điện |

4 | Tay cài tự động | 20 | Phanh trục chính |

5 | Cần điều chỉnh đầu máy lên | 21 | Tay quay điều khiển tốc độ bước |

xuống bằng tay | tiến | ||

6 | Du xích lấy chiều sâu(vít | 22 | Núm đảo chiều bước tiến |

chỉnh) | |||

7 | Thước đo sâu | 23 | Điều khiển bước tiến bàn dao dọc |

8 | Khoá hãm đầu dao đi xuống | 24 | Trục vít bàn dao dọc |

9 | Đồng hồ báo chiều sâu | 25 | Bàn dao ngang |

10 | Chỉnh bàn trượt đầu máy ra vào | 26 | Khoá hãm bàn dao ngang |

11 | Bàn máy | 27 | Tay quay nâng hạ bàn máy |

12 | Cữ hãm bàn máy | 28 | Bơm dầu bôi trơn |

13 | Tay quay bàn dao dọc | 29 | Công tắc bước tiến bàn máy chạy |

điện | |||

14 | Khoá hãm bàn dao dọc | 30 | Cần đóng mở nguồn điện/công tắc |

bàn dao | |||

15 | Tay quay bàn dao ngang | 31 | Đóng mở bàn máy |

16 | Trục nâng bàn máy |

3.1.2. Nguyên lý hoạt động

Nguyên lý làm việc của máy phay như sau: Sau khi thực hiện xong công tác chuẩn bị máy như kiểm tra tình trạng kỹ thuật, chọn chế độ cắt, kẹp phôi vào ê tô, lắp dao vào trục máy, chạy thửrồi tắt máy.Khi người sử dụng cho máy hoạt động,động cơ (1) hoạt động, chuyển động được truyền từ động cơ qua bộ truyền đai vô cấp sang trục dao của máy, trục dao quay, lưỡi dao phay quay cùng tốc với trục dao. Để cho quá trình cắt được thực hiện, trước hết cho dao phay ăn sâu với độ sâu theo yêu cầu nhờ tay quay (5) sau đó khởi động cho bàn máy chuyển động theo hướng và tốc độ đã chọn bằng cách bấm công tắc (31) lắp trên bàn máy. Khi phay hết một hành trình (1 lượt) cho bàn máy trở về vị trí cũ, người vận hành chỉnh độ ăn sâu và cho máy hoạt động như lượt phay đầu cho đến khi đạt độ sâu yêu cầu và chất lượng yêu cầu của chi tiết máy thì dừng máy, quá trình phay kết thúc.

3.2. Lực cắt và công suất cắt khi phay mặt phẳng bằng dao phay mặt đầu

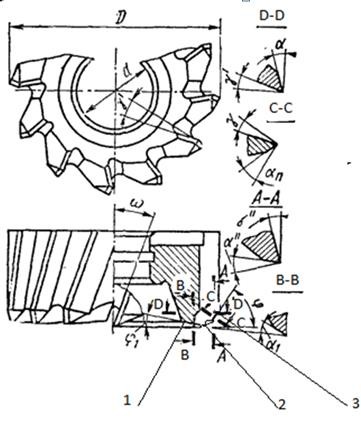

3.2.1.Cấu tạo của dao phay mặt đầu

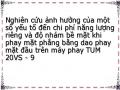

Dao phay mặt đầu được sử dụng để phay mặt phẳng là chủ yếu. Nó là dụng cụ cắt có nhiều lưỡi cắt (hình 3.2).Mỗidao phay có nhiều răng cắt,trong mỗi răng cắt có 3 cạnh cắt là cạnh cắt chính (3),cạnh cắt phụ (3) và cạnh cắt chuyển tiếp (2).

Góc giữa hình chiếu của cạnh cắtchính(3) trên mặt phẳng đi qua trục dao và mặt phẳng vuông góc với trục dao φ được gọi là góc nghiêng chính. Góc giữa hình chiếu của cạnh cắt phụ(1)trên mặt phẳng đi qua trục dao và mặt phẳng vuông góc với trục dao φ1 được gọi là góc nghiêng phụ.Góc giữa hình chiếu của cạnh cắt chuyển tiếp (2) trên mặt phẳng đi qua trục dao và mặt phẳng vuông góc với trục dao φ0 được gọi là góc nghiêng của cạnh chuyển tiếp(φ0 =1/2φ).

Mỗi cạnh cắt được tạo bởi 2 mặt phẳng cắt là mặt cắt trước và mặt cắt sau,góc giữa 2 mặt phẳng này là góc sắc hay góc mài β. Góc sắc β quyết định độ bền,độ cứng vững của dao cắt.Đối với cạnh cạnh cắt chính có góc trước chính γ được xác định trong mặt cắt vuông góc với cạnh cắt chính (mặt cắt B- B hình 3.2) hoặc được xác định trong mặt phẳng vuông góc với truc dao γ' (mặt cắt B-B). Góc sau α được đo trong mặt phẳng vuông góc với trục của dao và trùng với phương chạy dao (mặt cắt D-D) hoặc trong mặt phẳng vuông góc với cạnh cắt chính (mặt cắt C-C).Giữa các góc liên hệ phụ thuộc như sau: tg γ = tg γ'. sinφ + tg ω. cos φ (3.1)

tgα = tgn

sin

(3.2)

Hinh 3.2. Cấu tạo của dao phay mặt đầu

Góc sau α1 của cạnh cắt phụ (1) được đo trong mặt phẳng vuông góc với cạnh cắt phụ (mặt cắt B-B).

Ngoài ra, trong dao phay mặt đầu còn có góc γ'' và góc α'' gọi là góc dọc hay góc trục trong mặt cắt dọc A-A [6].

Các góc của dao phay được chọn phụ thuộc vào tính chất của vật liệu gia công,điều kiện cắt và kết cấu của nó[6,16].

3.2.2.Lực cắt và công suất cắt khi phay

Khi phay mặt phẳng bằng dao phay mặt đầu,dao vuông góc với mặt phẳng gia công.Trong quá trình phay,cạnh cắt chính sẽ thực hiện quá trình cắt là chủ yếu cho nên công cắt được thực hiện chủ yếu bởi cạnh cắt chính. Quá trình phay khi sử dụng dao phay có góc nghiêng chính φ=900được thể hiện ở hình 3.3.Có các trường hợp xảy ra khi phay đó là: Phay thuận, chiều quay của dao cùng chiều với hướng chạy dao; phay nghịch, chiều quay của dao và hướng chạy dao ngược nhau (hình 3.2); phay đối xứng nếu quĩ đạo hình chiếu của tâm của dao trên mặt phẳng gia công nằm trùng với điểm giữa bề rộng phay (hình3.3 a)và phay không đối xứng nếu quĩ đạo hình chiếu của tâm của dao trên mặt phẳng gia công không nằm trùng với điểm giữa bề rộng phay (hình3.3 a). Quá trình phay được gọi là toàn phần khi bề rộng phay bằng đường kính dao.Ở trong trường hợp này, góc tiếp xúc δ= 1800 còn khi bề rộng phay nhỏ hơn đường kính thì gọi là quá trình phay không toàn phần. Trường hợp phay nghịch,đối xứng,không toàn phần (hình 3.3 a) góc tiếp xúc được xác định trong tam giác ONM :

sin = MN = B (3.3)

2 ON D

Chiều dày phoi a thay đổi theo chiều dài của cung tiếp xúc.Ở điểm răng cắt bắt đầu gặp phôi và ra khỏi mạch cắt chiều dày phoi a = a1còn ở vị trí bất kì của răng cắt có góc gặp tức thời ψ chiều dày phoi a được xác định tại tam giác kpn (hình 3.2 a).

a = szsin ψ (3.4)

Đối với trường hợp phay nghịch,không đối xứng (hình 3.2 b) chiều dày phoi a thay đổi như sau: a = amax tại điểm răng cắt bắt đầu gặp phôi và a = 0 khi răng cắt ra khỏi phôi.

Đối với trường hợp góc nghiêng chính φ =900 thì chiều dày phoi amax = sz còn trường hợp φ < 900 thì amax = sz sinφ.

Khi phay phản lực cắt tác dụng lên dao cắt thể hiện ở hình 3.2, R được phân tích thành hệ thống các lực PZ,PH ,PY ,Pv .

Thành phần lực PZ-Lực tiếp tuyến hay còn gọi là lực vòng nó tạo thành mômen xoắn. Dựa vào lực này người ta tính công suất cắt và tính các chỉ tiêucủa cơ cấu chuyển động chính của máy. Do khi răng cắtcủa dao phay chuyển động theo bề mặt của phôi thì tiết diện của các lớp phoi cắt thay đổi làm cho hệ thống lực cắt thay đổi. Vì vậy,khi tính toán chế độ cắt người ta dùng mômen và công suất trung bình xác định theo lực vòng trung bình:

Trong đó:

Mtb = PZ D

2000

(3.4)

Mtb- Mômen xoắn trung bình,N.m; D-Đường kính của dao phay,mm.

Trong đó:

NC =

PZV

6000

(3.5)

NC-Công suất cắt trung bÌnh, Kw; V- Tốc độ cắt ,m/phút.

Lực hướng kính PY tác dụng vuông góc với phương trục chính và có xu thế đẩy chi tiết ra khỏi dao phay theo hướng kính, lực này gây ra áp lực lên các ổ bi của trục chính và làm võng trục dao và gây ra mômen ma sát phụ trên các ổ.