Lực nằm ngang PH gọi là lực chạy dao nó được sử dụng để tính cơ cấu chạy dao hoặc tính toán lực kẹp phôi của đồ gá.

Lực tác dụng theo chiều trục Pv có tác dụng làm xê dịch các chi tiết phay theo trục dao.

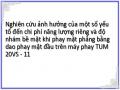

Hình 3.3.Qúa trình phay mặt phẳng bằng dao phay mặt đầu

Theo [5,13] khi phay mặt phẳng bằng dao phay mặt đầu có các lực cắt tác dụng tương tự như trường hợp phay bằng dao phay trụ bằng phương pháp lý thuyết xác định được công thức tính PZ và Nc n như sau:

Giả sử mỗi răng của dao phay được tác dụng một lực P':

P'=p.f (3.6)

Trong đó:

p- Lực cắt đơn vị hay lực tác dụng lên một đơn vị diện tích

Có thể bạn quan tâm!

-

Nội Dung Của Phương Pháp Qui Hoạch Thực Nghiệm

Nội Dung Của Phương Pháp Qui Hoạch Thực Nghiệm -

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng -

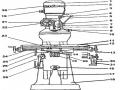

Cấu Tạo, Nguyên Lý Hoạt Động Máy Phay Vạn Năng Tum20Vs

Cấu Tạo, Nguyên Lý Hoạt Động Máy Phay Vạn Năng Tum20Vs -

Ảnh Hưởng Của Tốc Độ Cắt Tới Chi Phí Năng Lượng Riêng Và Độ Nhám Bề Mặt

Ảnh Hưởng Của Tốc Độ Cắt Tới Chi Phí Năng Lượng Riêng Và Độ Nhám Bề Mặt -

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 10

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 10 -

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 11

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 11

Xem toàn bộ 91 trang tài liệu này.

(N/mm2);

f- Tiết diện cắt ngang do một răng dao thực hiện tại thời điểm tính toán (mm2).

Lực cắt đơn vị phụ thuộc vào chiều dày cắt a: khi a càng lớn thì lực cắt p càng nhỏ, có nghĩa là:

Trong đó:

a= A(3.7)

a

n

x

A- Hệ số tính đến điều kiện cắt và phụ thuộc vào tính chất của vật liệu gia công, thông số hình học của răng dao phay;

n- Số mũ đặc trưng cho ảnh hưởng của a đến lực p, n<1; ax- Chiều dày cắt tức thì (chiều dày của phần tử cắt) (mm).

Khi biết p và f, có thể xác định P':

a

n

x

P'=p.f= A .a

x

.B A.a1n .B

(3.8)

t

D

x

Chiều dày cắt ax có thể lấy bằng chiều dày cắt trung bình ao ax=Sz.

(3.9)

Trong đó:

Sz- Lượng chạy dao của một răng (mm/răng); t- Chiều sâu cắt (mm);

D- Đường kính dao (mm).

Thay các giá trị của ax vào công thức 3.3 ta được:

1n

P'=A.B.S 1-n 1 2

(3.10)

z D

Như vậy đối với m răng cùng một lúc tham gia vào quá trình cắt ta có

lực Pz=P'.m, nhưng m=δvà η= 360 2π (cosδ=1- 2thay δ=arcos(1- 2t ) là

η z z D D

bước góc của các răng).

Khi phân cosδ theo dãy số ta được:

Cosδ=1- 2

2

4

1.2.3.4

...

(3.11)

Nếu chỉ giới hạn hai chữ số thứ nhất, ta có:

Từ đó:

1 δ 1

2

2

2t

D

(3.12)

δ2 2t

(3.13)

Hay:

2 D

t

D

δ 2

(3.14)

Khi đó:

Như vậy:

m δ

2 t

D

η 2π

z

z t

π D

1n

1-n t 2

1

. z t 2

(3.15)

Pz=P'.m=A.B.Sz

D

(3.16)

Hoặc:

Pz=

2n

z

A

S1n .B.Z.t 2

π

n2

.D 2

π D

(3.17)

Ta đặt: Khi đó:

A C π p

; 1-n=yP;

2 n x ;

2 P

n 2 q

2 P

z

Pz=CP. t Xp. Syp.B.z. Dqp(3.18)

Khi biết Pz và v= π.D.n ta có thể tính được công suất cắt khi phay theo

1000

công thức:

z

Trong đó:

Nc=

Pz.v 60.102

=CN. t Xp. Syp.B.z.n. Dqp

(3.19)

CN=CP.π; qN=qP+1.

Công suất chạy dao chiếm khoảng 15% công suất cắt, vì vậy tổng công suất tính toán (công suất động cơ) được tính:

Nd= 1,15.Nc

η.Kn

η- Hiệu suất của máy;

Kn- Hệ số quá tải tức thời cho phép, Kn=1,3÷1,5.

(3.20)

3.3. Những nhân tố ảnh hưởng đến chi phí năng lượng riêng khi phay

Theo [5] chi phí năng lượng riêng là chỉ tiêu quan trọng đánh giá chất lượng máy và được xác định bằng công thức:

Nr= W (kWh/m3) (3.21)

M

Trong đó:

W- Chi phí năng lượng để làm ra khối lượng sản phẩm M (kWh); M- Khối lượng sản phẩm mà thiết bị làm ra (m3)

W=Nd.T (kWh) (3.22)

Trong đó:

Nd- Công suất của động cơ cần thiết để cho máy phay hoạt động trong thời gian T làm ra một khối lượng sản phẩm;

T- Thời gian máy phay tạo ra khối lượng sản phẩm M.

M=l.t.B (3.23)

Trong đó:

l-Chiều dài của rãnh; t- Chiều sâu của rãnh;

B-Chiều rộng của rãnh.

Thay công thức 3.14, 3.15, 3.17 ,3.18 vào công thức 3.17 ta được:

N .T 1,15.C .txP.SyP..n z.DqN.T

Nr=dN z

(3.24)

M η.Kn .t.l.

Từ công thức 3.24 ta thấy chi phí năng lượng riêng phụ thuộc vào các yếu tố:

- Chiều sâu cắt t;

- Lượng chạy dao Sz;

- Số răng của lưỡi dao z

- Đường kính lưỡi dao D;

- Tốc độ cắt v;

3.4.Những nhân tố ảnh hưởng đến độ nhám bề mặt khi phay

3.4.1. Độ nhám bề mặt gia công

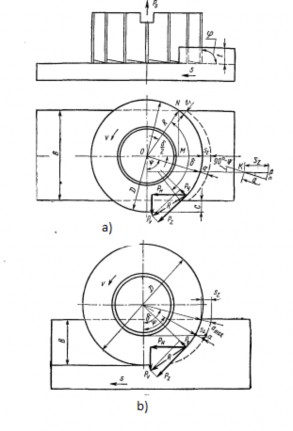

Độ nhám bề mặt (độ nhấp nhô tế vi) là tập hợp tất cả những bề lồi, lõm với bước cực nhỏ và được quan sát trên một khoảng ngắn tiêu chuẩn. Trên hình 3.4là độ nhám bề mặt gia cồng được phóng đại lên nhiều lần.

Hình 3.4. Độ nhám bề mặt

Độ nhám bề mặt ảnh hưởng lớn đến tính chất sử dụng của chi tiết máy. Nhiều công trình nghiên cứu đã chứng minh rằng ma sát và độ mòn của chi tiết máy phụ thuộc vào chiều cao và hình dáng của độ nhám bề mặt

và phương của vết gia công. Độ nhám bề mặt tăng có ảnh hưởng xấu đến độ bền của mối ghép căng (lắp chặt) bởi vì khi ép, độ nhám bề mặt bị chèn xuống làm cho độ bền của mối ghép giảm xuống. Ví dụ như, độ bền của mối ghép giữa trục chính và bánh xe tầu hoả có độ nhám 36,5 µm giảm 40% so với độ bền mối ghép có độ nhám 18 µm.

Độ nhám bề mặt giảm (độ nhẵn bóng bề mặt tăng) cho phép nâng cao độ bền mỏi của các chi tiết. Cụ thể như bề mặt vật liệu thép được đánh bóng sẽ có độ bền mỏi cao hơn 40% so với không được đánh bóng.

Độ nhám bề mặt còn ảnh hưởng rất lớn đến tính chống ăn mòn hoá học của lớp bề mặt chi tiết. Các chỗ lõm trên bề mặt chi tiết (đáy các nhấp nhô tế vi) là nơi chứa các tạp chất như axit, muối, vv... Các tạp chất này có tác dụng ăn mòn hoá học đối với kim loại. Bề mặt chi tiết máy có độ nhám càng thấp (độ nhẵn bóng càng cao) thì càng ít bị ăn mòn hoá học. Bán kính đáy các nhấp nhô càng lớn thì khả năng chống ăn mòn hoá học của lớp bề mặt càng cao.

3.4.2.Các chỉ tiêu đánh giá độ nhám bề mặt gia công

Để đánh giá độ nhám, trước hết ta phải vẽ được đường thẳng chuẩn. Đường thẳng chuẩn là đường trung bình được vẽ sao cho trong phạm vi chiều dài chuẩn 1 tổng diện tích (phần gạch đứng trên hình 3.4) từ hai phía của đường chuẩn bằng nhau. Chiều dài chuẩn 1 là chiều dài dùng để đánh giá các thông số của độ nhám, 1=0,01 đến 25 mm.

Theo TCVN 2511-95 độ nhám bề mặt được đánh giá theo một (hoặc một số) trong các thông số sau:

Ra - Sai lệch profin trung bình cộng bằng giá trị trung bình cộng của các chiều cao h tính từ đường trung bình trong phạm vi chiều dài chuẩn 1. Ra được xác định theo công thức

![]()

(3.25)

Ở đây: 1- Chiều dài chuẩn; h- Tung độ của profin được đo từ đường thẳng chuẩn; n - số lượng tung độ của profin được đo.

Rz - Chiều cao nhấp nhô của profin theo mười điểm, được tính bằng giá trị trung bình giữa năm đỉnh cao nhất và năm đỉnh thấp nhất được đo trong phạm vi chiều dài chuẩn 1:

![]()

sm- Bước trung bình các nhấp nhô của profin:

(3.26)

(3.27)

![]()

s - Bước trung bình nhấp nhô của profintheo đỉnh bằng giá trị trung bình của các bước nhấp nhô (theo đỉnh) trong phạm vi chiều dài chuẩn 1:

![]()

(3.28)

Rmax - Chiều cao lớn nhất các nhấp nhô của profin, là khoảng cách giữa hai đỉnh cao nhất và thấp nhất của độ nhám (xem hình 3.4).

Căn cứ vào Ra và Rz, TCVN 2511-95 chia độ nhám bề mặt ra 14 cấp như giới thiệu ở phụ biểu 02. Theo đó độ nhám bề mặt thấp nhất (hay độ nhẵn bóng bề mặt cao nhất) ứng với cấp 14 (Ra = 0,01µm; Rz = 0,05µm ). Trên bản vẽ chi tiết máy, yêu cầu về độ nhám bề mặt được cho theo giá trị của Ra hoặc Rz. Trị số Ra được cho khi yêu cầu độ nhám bề mặt (độ nhẵnbóng bề mặt) cần đạt từ cấp 6 đến cấp 12 (Ra = 2,5 ÷ 0,04µm). Trị số Rz được ghi trên bản vẽ nếu yêu cầu độ nhám bề mặt cần đạt trong phạm vi từ cấp 1 đến cấp 5 (Rz = 320 ÷ 20 µm) hoặc từ cấp 13 đến 14 (Rz = 0,08 ÷ 0,05

µm). Trong thực tế sản xuất nhiều khi người ta đánh giá độ nhám bề mặt chi

tiết theo các mức độ: thô (cấp 1÷4), bán tinh (cấp 5÷7), tinh (cấp 8÷11) và siêu tinh (cấp 12÷14).

Luận văn sử dụng chỉ tiêu Ra khi xác định độ nhám bề mặt chi tiết gia công trong nghiên cứu.

3.4.3. Các yếu tố ảnh hưởng đến độ nhám bề mặt gia công

a. Thông số hình học của công cụ cắt

Qua thực nghiệm đối với phương pháp tiện và phay các nhà khoa học đã xác định được hình dáng và giá trị của độ nhám bề mặt phụ thuộc vào lượng chạy dao, hình dáng của lưỡi cắt và bán kính mũi dao r. Nếu thay đổi góc nghiêng chính và góc nghiêng phụ (đặc trưng cho góc mài) thì chiều cao và hình dáng của độ nhám sẽ thay đổi. Khi gia công bằng dao có bán kính mũi dao lớn thì hình dáng của độ nhám cũng có dạng được vê tròn.

Trong quá trình hình thành độ nhám khi tiện bằng dao có bán kính mũi dao không lớn và lượng chạy dao lớn thì độ nhám bề mặt không chỉ chịu ảnh hưởng của bán kính mũi dao mà còn chịu ảnh hưởng của lưỡi cắt chính và lưỡi cắt phụ, có nghĩa là ảnh hưởng của các góc nghiêng chính và phụ. GS. Trebưsep (người Nga) đã đưa ra công thức biểu thị mối quan hệ giữa Rz với s, r và hmin như sau:

- Khi s > 0.15 mm/vòng thì: ![]()

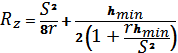

- Khi s < 0.1 mm/vòng thì :

Ở đây, chiều dày phoi kim loại hmin phụ thuộc vào bán kính mũi dao r. Nếu mài lưỡi dao cắt bằng đá kim cương mịn ở mặt trước và mặt sau lưỡi cắt,khi r = 10 µm thì hmin = 4µm. Mài dao hợp kim cứng bằng đá thường nếu r = 40 µm thì hmin ≥ 20µm .